基于ST单片机伺服点焊钳的设计

2022-04-06周永杰陶晓杰史晓杰

周永杰 陶晓杰 史晓杰

(合肥工业大学仪器科学与光电工程学院,安徽合肥 230000)

0.引言

近年来,点焊工艺在各个行业特别是汽车行业发展迅速,点焊钳作为点焊工艺不可或缺的重要组成部分,研究和发展点焊钳对于提高点焊质量,提升生产效率具有非常重要的意义[1-3]。本文设计的点焊钳以实现加压稳定、电流输出精确、焊接效率高以及保证安全性为目的,力图实现体积小、重量轻、操作简单。

1.点焊钳的整体设计

点焊钳总共分为3个模块:伺服加压模块、电源模块和控制模块。其中伺服加压模块主要由伺服电机、丝杠副和减速器组成,伺服电机通过丝杠带动电极的运动,提供焊接时所需要的压力。电源模块由三相整流桥、IGBT模块、变压器和二次整流模块组成,实现了三相电到焊接直流电转变的过程,为焊接提供稳定的电流。控制模块采用STM32单片机作为控制核心[4],用来控制电机的运行、电源的电流输出以及上位机的数据交互[5]。

本文设计的点焊钳根据实际焊接材料在点焊过程中对压力和电流大小的需求,设计的额定压力为5000N,最大输出电流15000A。在功能性方面,设计了电极位置力矩的点动和示教、多段压力和放电的点焊等功能,方便探索不同材料点焊时的工艺参数。

2.伺服点焊钳工作原理

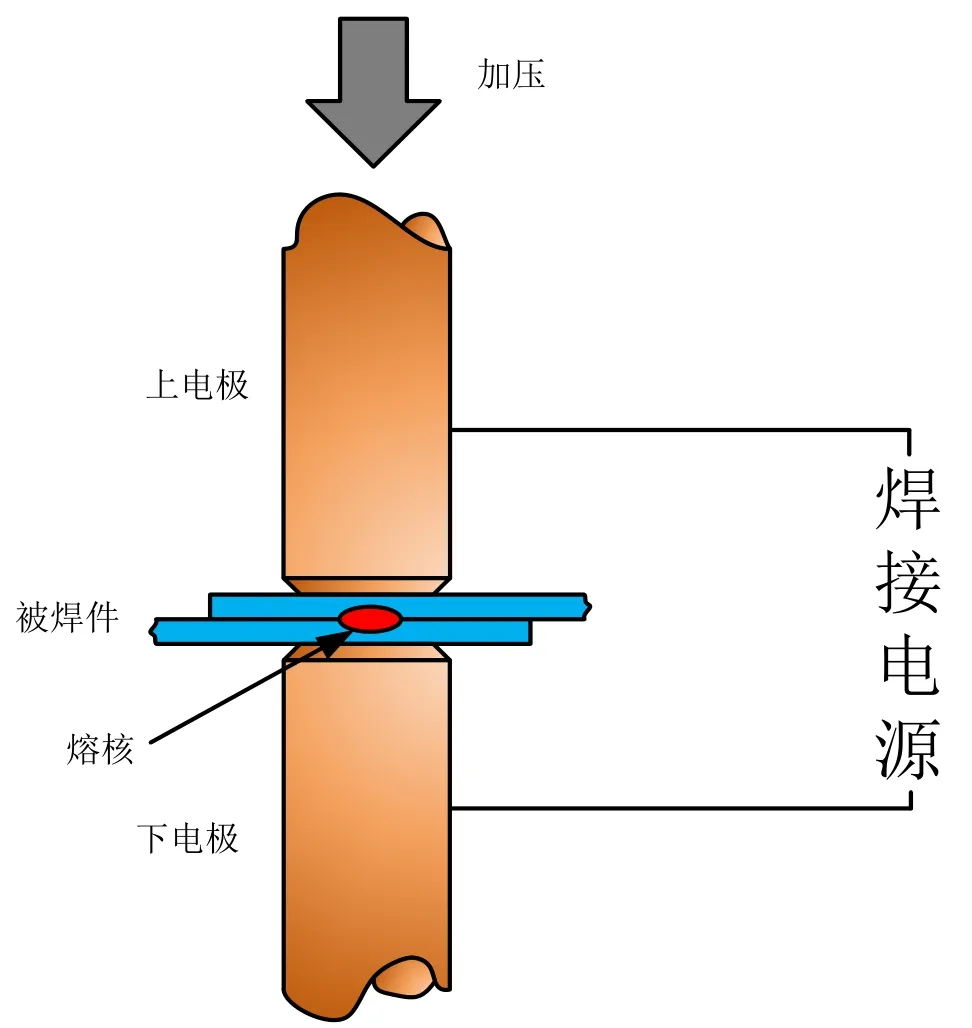

点焊原理如图1所示,下电极为静电极,上电极为动电极。首先将静电极贴紧被焊件,动电极以位置模式快速移动到靠近被焊件的位置。然后将带电机切换成力矩模式使动电极开始进行加压,即对被焊件进行预压,使被焊件之间紧密接触。随后再进行加压、放电,在电阻热的作用下,电极和被焊件接触处融化形成熔核。最后停止通电,电极对被焊件维持一定压力直到熔核热量消散,冷却成可靠点后,打开电极,结束焊接。

图1 点焊原理示意图

3.伺服点焊钳的结构

3.1 伺服加压模块

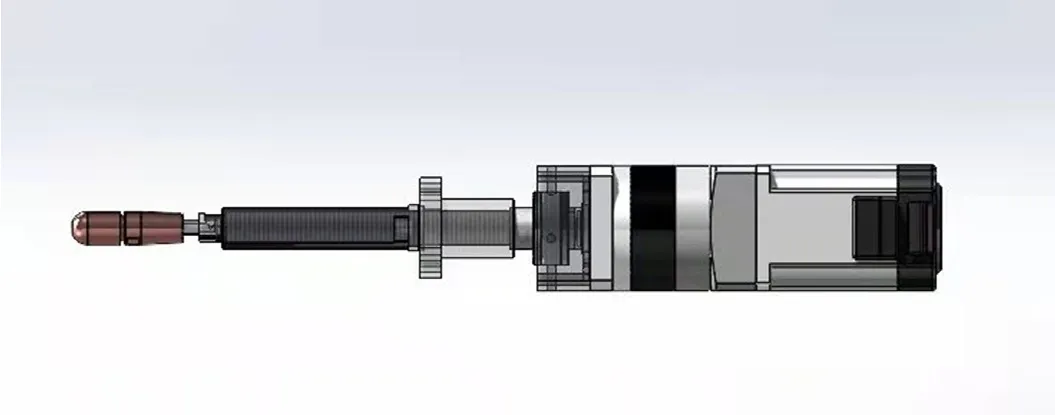

如图2所示,伺服加压模块主要由松下A6系列的伺服电机、THK的滚珠丝杠副和行星减速器组成。电机转动通过减速机再带动丝杆的转动,丝杆的转动通过丝杆螺母转化成电极的直线运动。当电机使用力矩模式运行时,动电极运动碰到静电极堵转后即可以产生较为稳定的压力。

图2 加压模块示意图

点焊钳在加压方面模块采用伺服电机为动力源,有着可控性强,响应快,输出压力稳定以及噪音小等优点,丝杠副的螺旋传动将电机的旋转动作转化成直线运动,有着传动效率高、可以实现自锁以及精度高等优点。

3.2 逆变电源模块

点焊钳的电源模块是先将三相电通过三相整流桥电路变成直流电,而后直流电通过IGBT的高速通断逆变成1kHz左右的中频交流电,交流电再通过变压器降压,最后通过二次桥式整流电路将交流电变成焊接直流电。

由于电源模块将原本50Hz的交流电转变成了1kHz的中频电,根据公式E=4.44fNφ,其中E为感应电势有效值,f为电流频率,N为变压器绕组匝数,φ为主磁通最大值。由于电流频率的上升,匝数和主磁通都可以减少,此时变压器的体积和重量可以大大减少。因此焊钳可以做到结构紧凑,体积更小。此外,由于变压器二次侧为直流回路,功率因素可以达到95%,减少了焊接过程的电能损耗,节能可达到35%以上。

4.焊钳的控制系统

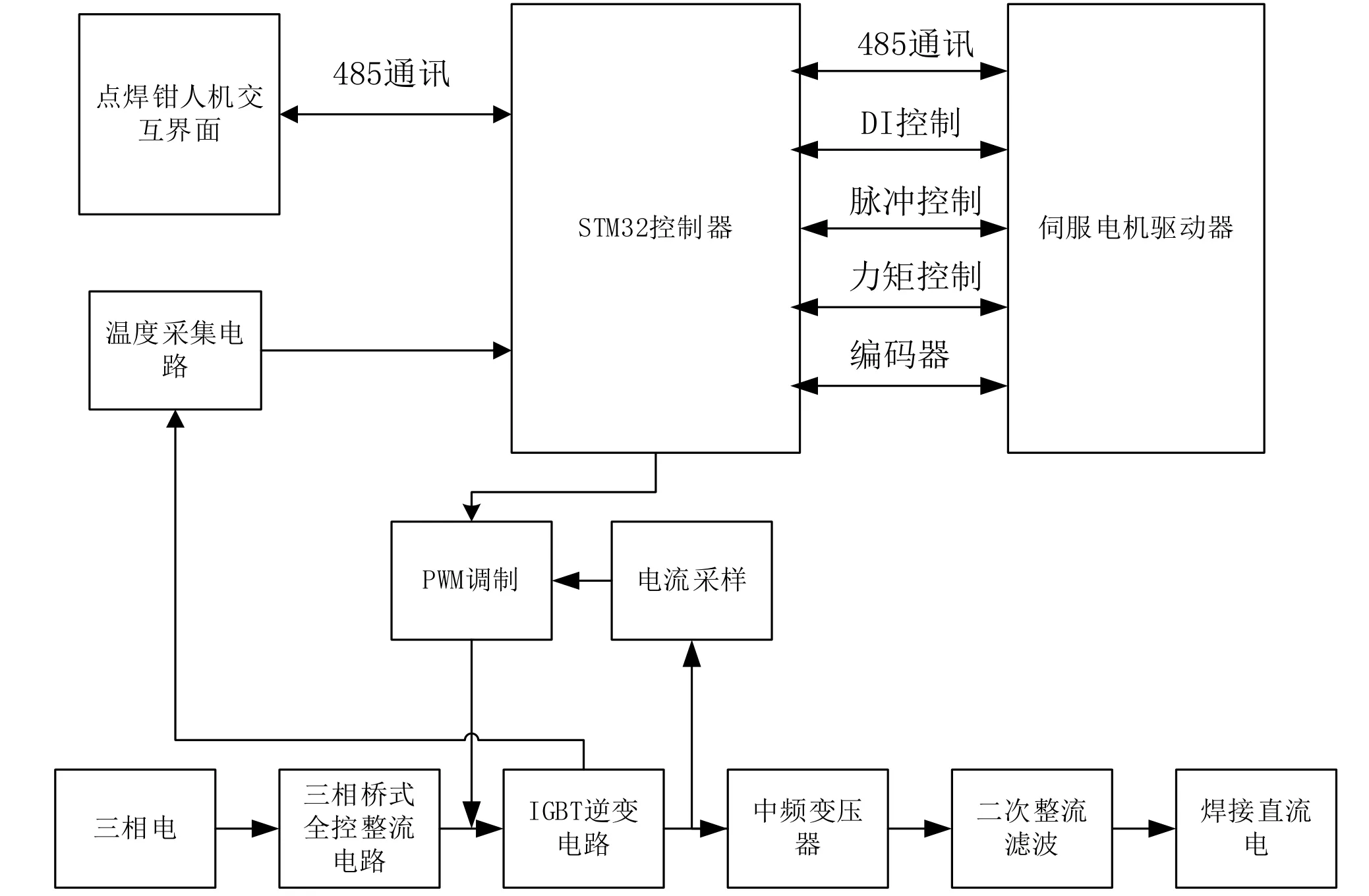

本文焊钳控制系统主要由电机的控制,电源的控制以及人机交互模块组成。控制框图如图3所示。

图3 控制系统框图

4.1 电机控制模块

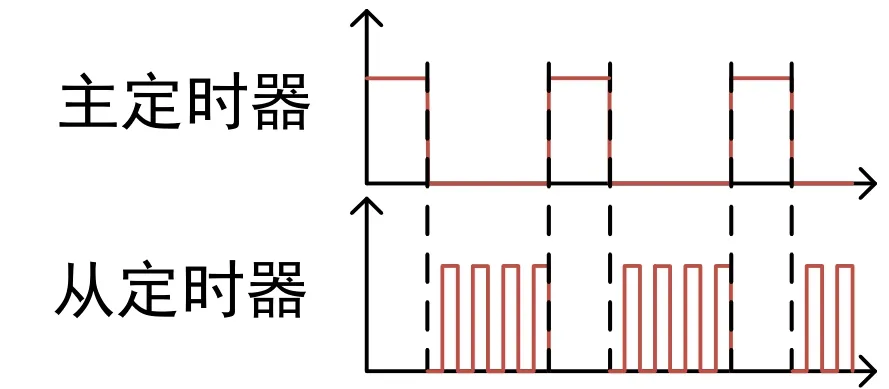

电机控制模块分为5个部分,分别为485通讯模块、DI控制模块、脉冲控制模块、力矩控制模块和编码器模块。其中485通讯采用松下的MINAS协议与电机驱动器进行通讯,实现对电机错误的清除和位置清零等功能。DI控制模块主要由一些IO口组成,通过IO口输出或者接受高低电来控制电机的模式、伺服的通断以及电机的错误判断等功能。脉冲控制模块是通过单片机定时器的主从模式可以发送指定个数和频率的脉冲用来控制电机的位置和速度,其中定时器主从模式发生脉冲如图4所示,当主定时器为低电平时,触发从定时器的脉冲输出,这种方式不仅可以产生精准,快速的脉冲,而且不占用主程序时钟,占用MCU资源少。力矩模块通过DAC输出模拟电压值从而控制电机的转动力矩,此外通过ADC采样获取电机的实时力矩。编码器模块通过定时器的编码器模式接受编码器AB相的信号,即电机单圈的位置信息。设定一个外部中断来接受编码器Z相的信号,即电机多圈值的数据,从而得知电机的实时位置。通过以上几个部分,就可以实现对电机位置、速度以及力矩的精确控制,同时可以监控到电机的实际位置、速度、力矩以及状态等信息。

图4 脉冲控制原理图

4.2 电源控制模块

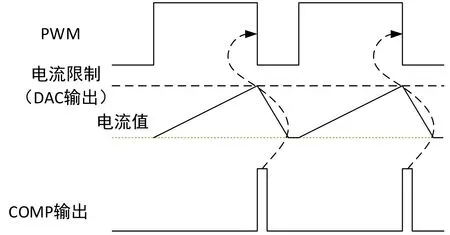

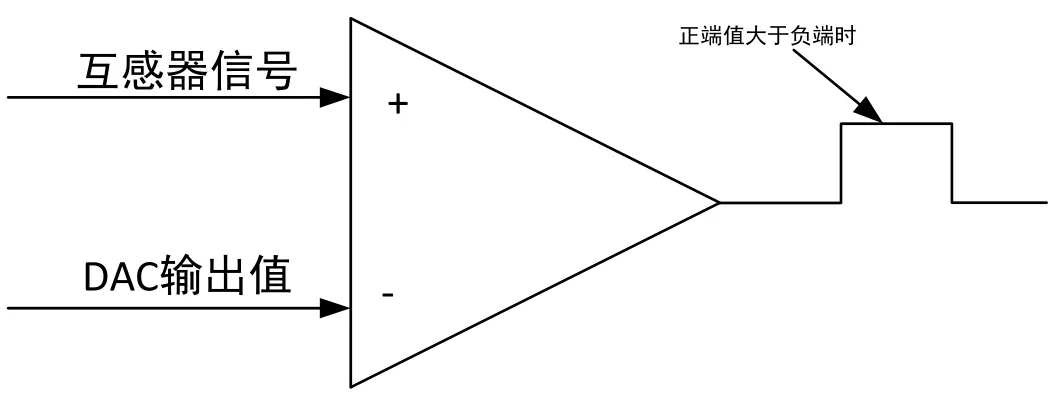

电源控制模块的恒流控制原理如图5所示,通过单片机内部的比较器来控制PWM的输出,从而控制IGBT的通断来决定输出电流的大小。其中比较器负端的电压值是根据设置电流的大小来确定的DAC输出模拟电压值,正端的电压值是ADC采样互感器电压值,反映了在变压器一次侧采样的电流大小。当正端值大于负端值时,表示输出电流值大于设定电流值,比较器输出上升沿触发定时器刹车事件,如图6所示,PWM停止输出,待电流值小于设定值时,PWM继续输出。通过这样的周期性的电流控制,可以达到近乎恒定的电流输出。

图5 恒流控制原理图

图6 比较器原理图

4.3 人机交互模块

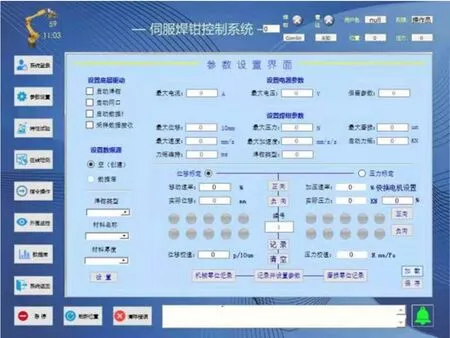

人机交互模块通过自定义数据帧来和上位机进行数据交互,界面如图7所示。通过上位机就可以来对焊钳进行基本参数和焊接参数的写入、点焊和电极示教的执行以及一键找零点等。还可以监视点焊钳的运动状态、电极的当前位置、焊钳的实时压力大小、焊接过程的电流数据以及焊接点个数等信息。此外还设置了急停键,当遇到危险情况时,可以一键停止焊钳的所有动作,保证了焊钳使用时的安全性。

图7 人机交互界面

5.结语

本文设计的伺服点焊钳,采用STM32单片机实现了对点焊钳焊接时压力和电流稳定、精确控制。通过上位机界面可以简单方便地控制焊钳的动作和监控焊钳的运动状态等信息,此款焊钳有着重量轻、焊接效率高和智能化程度高等特点。随着工业4.0的到来和汽车行业的发展,有利于工厂点焊流程全自动化和智能化的实现。