绝热层厚度对自由装填固体火箭发动机烤燃特性的影响①

2022-04-06田小涛王绍增井立峰

肖 冰,田小涛,王绍增,颜 密,张 楠,井立峰,苏 征

(西安现代控制技术研究所,西安 710065)

0 引言

固体火箭发动机是导弹武器系统的主要动力装置,其中固体推进剂通常占发动机质量的50%以上。装载在坦克、战机、航空母舰等作战平台上的导弹在贮存、运输、战斗等过程中,可能遭遇撞击、跌落、枪击、燃烧、爆炸等意外刺激,一旦固体火箭发动机产生燃烧甚至爆轰等响应,极易引发二次灾害,造成人员伤亡和武器平台毁伤。近年来,随着武器导弹性能要求越来越高,对高能固体推进剂发动机的需求越来越大,遭遇意外刺激后产生燃爆响应的几率逐渐升高。因此,具有高安全性能的钝感弹药已成为国防领域的研究热点。

钝感弹药是指弹药不仅能可靠地达到所设计的性能指标、技术要求和战备需求,且当受到意外的刺激时,能有效降低发生强烈响应的可能性,减少对发射平台、辅助系统及人员的附带伤害。烤燃试验是研究和考核弹药钝感性能的常用方法,按升温速率可分为快速烤燃和慢速烤燃。COCCHIARO等根据贴壁浇注固体火箭发动机快速烤燃的试验结果给出了壳体的失效机制。高靖等通过对大量国外烤燃试验研究,指出固体发动机在快烤条件下的反应机理为衬层、绝热层受热分解释放气体,壳体和衬层脱粘,导致装药外表面首先被点燃,而在慢烤条件下推进剂是由于自加热导致装药内部首先发生着火。颜密等设计了自由装填固体火箭发动机的快速烤燃试验,根据试验结果将被试发动机快烤过程分为点火和解体两次响应,指出快烤过程中流进装药内部高温气体的热辐射作用是导致发动机点火的直接原因,药柱与包覆层之间由于热分解产生的小气穴是导致装药结构破坏进而引起发动机解体的主要原因。梁国定等基于有限元法对有无接触热阻的固体火箭发动机快烤过程进行了仿真计算,指出接触热阻对发动机着火延迟时间有重要影响。李记威等指出高安全点火系统、低易损性HTPE推进剂、钢带缠绕粘接壳体(SSL)和碳纤维增强复合材料壳体会有效降低固体火箭发动机烤燃试验的响应程度。庞爱民提出固体火箭发动机尺寸、药型、药柱肉厚、绝热结构、传热方式、升温速率、约束条件等对烤燃响应程度影响显著。聂建新等对固体火箭发动机壳体缓释技术进行了研究,分别阐述了整体失强、头/筒分离、局部排气的工作原理,指出排气道临界面积和开启时刻是固体发动机壳体低易损性设计的两个关键因素。MCGUIRE等采用多步化学分解模型和热传导模型对在烤燃条件下的单质炸药的反应过程进行数值计算,得到的着火延迟时间与试验研究结果误差很小。齐强等对于处于邻舱起火时的舰载导弹烤燃过程进行了研究,用数学方法模拟计算了烤燃时间与温度变化关系。原渭兰等建立了舰载导弹固体火箭发动机考虑热传导、对流换热、热辐射以及化学反应源项的烤燃一维传热理论模型,基于有限差分计算出了发动机点火延迟时间,并给出了温度-时间曲线和温度-空间分布曲线。杨后文、叶青、余永刚等基于两步总包反应建立了AP/HTPB推进剂的二维非稳态数值计算模型和固体火箭发动机二维快烤和慢烤数值计算简化模型,获得了发动机在不同升温速率下快烤和慢烤的着火延迟时间、着火温度以及着火位置,指出升温速率、自然对流对发动机烤燃着火温度、着火延迟时间和着火位置皆有影响。杨筱、智小琦等对不同结构的炸药进行了慢烤试验和仿真计算,得到绝热层材料、炸药种类、装药尺寸是影响炸药烤燃结果的重要因素,以及针对不同装药尺寸及结构的HTPE推进剂固体发动机建立了慢烤三维数值仿真模型,得到装药尺寸及结构对烤燃点火位置有影响的结论。宋柳芳等对大、中、小尺寸的HTPE推进剂固体火箭发动机进行了快烤试验、慢烤试验和数值模拟,计算结果表明,三种尺寸的发动机快烤和慢烤着火点皆不相同,并指出在发动机安全性设计时要充分考虑装药结构和尺寸。

本文以某自由装填固体火箭发动机为研究对象,建立了二维快速烤燃和慢速烤燃数值模型,分别计算不同绝热层厚度的发动机的快烤和慢烤着火延迟时间、着火温度、着火位置。以期对固体火箭发动机烤燃特性和热安全性评估研究提供参考。

1 数值建模

1.1 物理模型

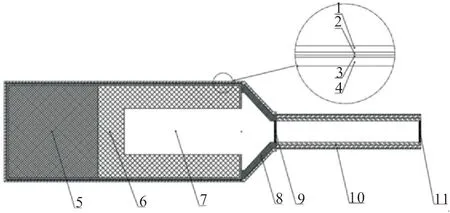

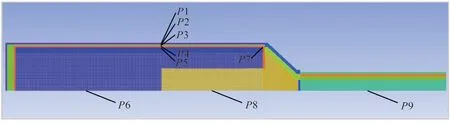

被试发动机为单室双推自由装填式固体火箭发动机,由燃烧室、主装药、后盖、尾管及喷管等结构组成。图1为被试发动机结构简图。发动机外径170 mm,总长720 mm。主装药包括一级盲孔装药、二级端燃装药和三元乙丙包覆层,两级装药均采用非钝感性改性双基推进剂。燃烧室壳体材料为高强度钢,其内侧滚涂绝热层,主装药与燃烧室之间留有间隙。发动机装配长尾管,长尾管内假设为理想气体。该固体发动机喷管较小,因此忽略喷管对发动机烤燃特性的影响。发动机后盖和尾管出口处分别配有喷管堵盖和防潮盖,材料为聚四氟乙烯。烤燃仿真计算过程中,忽略了前盖和后盖与装药之间的橡胶固定结构,以空气代替,且为避免点火具对固体火箭发动机烤燃结果产生影响,发动机未装配点火具。

图1 固体火箭发动机结构简图Fig.1 Schematic drawing of solid rocket motor1-Case;2-Insulation;3-Grain gap;4-Inhibitor;5-Second stage propellant;6-First stage propellant;7-Air;8-Aft dome;9-Closure;10-Tailpipe nozzle;11-Cover

1.2 理论模型

1.2.1 模型假设

对固体火箭发动机在烤燃条件下的反应过程建立数值模型,做如下假设:

(1)推进剂的化学参数和材料参数为常数;

(2)不考虑推进剂的相变和变形;

(3)烤燃过程中,推进剂自加速放热反应速率遵循Arrhenius定律;

(4)药柱与包覆层之间、壳体与绝热层、堵盖与隔热层之间无接触热阻;

(5)发动机外壁与外部环境、绝热层与装药间隙、包覆层与装药间隙之间、装药内部与气体存在对流换热和热辐射。

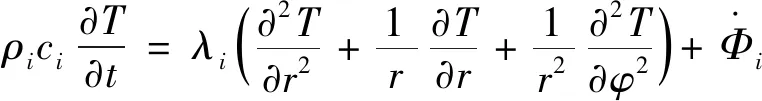

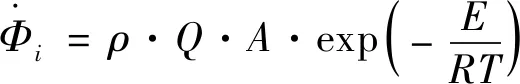

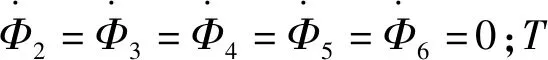

1.2.2 基本方程

固体火箭发动机处于快速烤燃和慢速烤燃热环境中时,热量经燃烧室壳体、绝热层、装药间隙、包覆层传递至推进剂,导致推进剂温度逐渐升高。推进剂开始发生自加速放热反应,放出热量。推进剂同时受外部环境传热和自身反应放热作用,导致升温速率更快,化学反应速率更高,堆积推进剂内的热量越来越多。随着时间的推移,推进剂温度达到了临界着火温度,最终发生着火。固体火箭发动机内各部分传热方程可用下述方程表示:

(1)

(2)

1.2.3 快烤边界条件

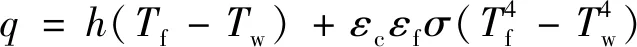

快速烤燃模拟的是发动机直接遭受火焰烤燃的状况。当固体火箭发动机处于温度为的火焰中时,外部环境热量以对流换热和热辐射的方式,将热量传递至发动机,可表示为

(3)

式中 等号右边第一项为热辐射热量,第二项为对流换热热量;和为壳体表面辐射率和火焰辐射率,取==1;为黑体辐射常数,=5.67×10W(m·K);为表面传热系数,=10 W/(m·K);为外部环境温度;为发动机壳体外表面温度。

在快烤试验中,油池的燃料为JETA-1型航空煤油,可设置火焰环境温度为1200 K,即快烤条件为外部环境温度为1200 K。

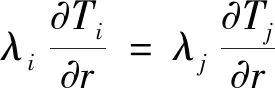

发动机内固相之间交界面满足耦合传热,气相、固相之间交界面满足无滑移条件和耦合传热:

=

(4)

(5)

式中、与、分别为交界面两种材料的温度和热导率。

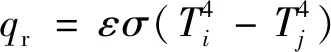

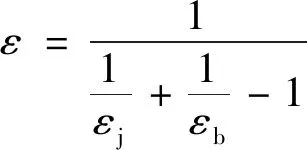

燃烧室绝热层与包覆层存在辐射传热,可以按照无限大平行平板间的辐射传热计算,其热流密度为

(6)

其中,为有效黑度系数,可表示为

(7)

其中,、为燃烧室绝热层、包覆层的黑度,取==0.9,计算可得=0.82。

1.2.4 慢烤边界条件

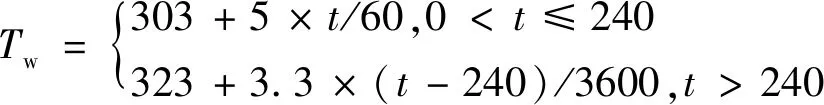

固体火箭发动机处于慢烤条件下,发动机燃烧室壳体和尾管壳体为升温边界条件。本节数值模拟参考慢烤评价标准,设置初始温度为30 ℃,以5 ℃/min的升温速率升至50 ℃,然后以3.3 ℃/h速率升温至发动机发生反应。发动机壳体外表面条件为慢烤边界:

(8)

2 计算及结果分析

2.1 计算方法

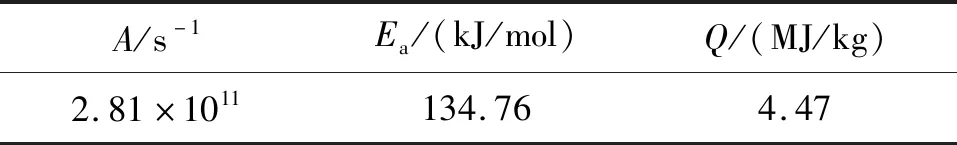

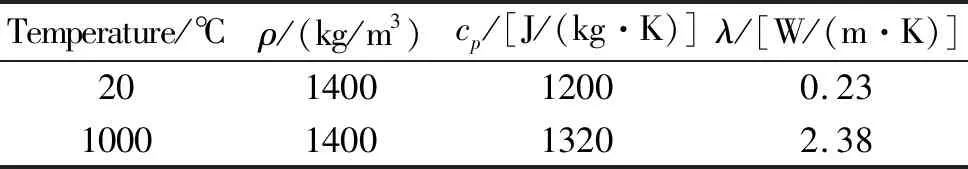

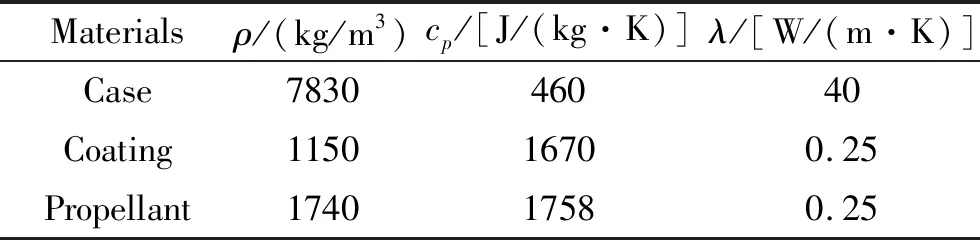

基于ANSYS FLUENT 18.0软件对固体火箭发动机的快烤和慢烤过程进行数值计算。将发动机计算区域进行二维轴对称简化处理,由于存在热辐射换热,设置为DO辐射模型。在本次数值计算中,将整个计算区域初始温度设置为303 K。快烤和慢烤的温度边界条件和推进剂的自加速放热反应源项采用C语言编程描述,通过Fluent的UDF程序加载至计算域中。对0、0.5、1.0、1.5、2.0、2.5、3.0 mm厚度的203-4材质的绝热层的固体发动机进行建模。发动机采用改性双基推进剂,表1~表3为推进剂化学反应动力学参数、绝热层物性参数和其他材料物性参数。

表1 推进剂化学反应动力学参数Table 1 Chemical reaction kinetic parameters of propellant

表2 绝热层物性参数Table 2 Physical parameters of insulation

表3 材料物性参数Table 3 Physical parameters of materials

2.2 快烤仿真计算

2.2.1 网格与监测点设置

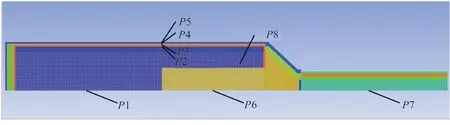

快烤仿真计算过程中,对该固体火箭发动机内主要部分的温度进行监控,监控点分布如图2所示,图2(b)、(c)为图2(a)局部放大图。其中,监测点1位于壳体,2位于绝热层,3位于装药间隙,4位于包覆层,5、6、7为推进剂不同监测点,其中5位于推进剂侧表面,6为二级装药中心点,7位于后盖内推进剂边缘处,8位于装药内腔内空气中,9位于尾管内空气中。

2.2.2 结果与分析

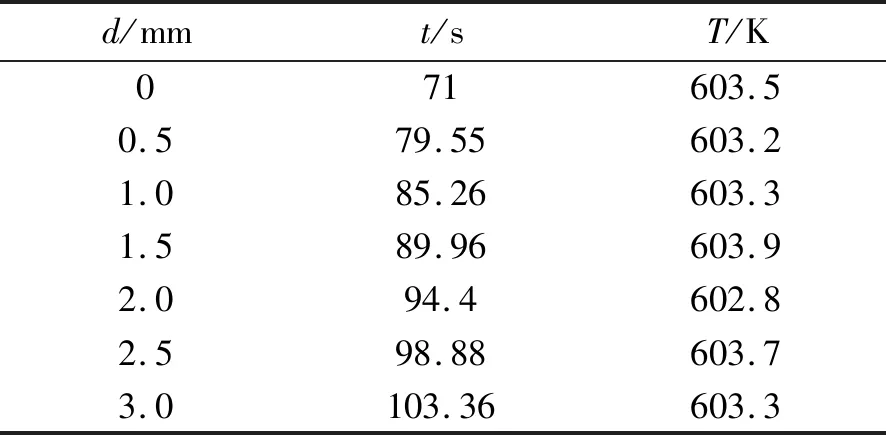

表4为不同厚度的203-4材质绝热层的发动机快烤数值模拟得到的着火延迟时间和着火温度。由表4可见,无绝热层的固体发动机的着火延迟时间为71 s,而有绝热层的固体发动机的着火延迟时间均在79.55 s以上,表明有无绝热层对固体发动机的着火延迟时间影响很大。着火延迟时间随着绝热层厚度的增大而增长,但增长的幅度越来越小。绝热层厚度为0、0.5、1、1.5、2.0、2.5、3.0 mm的发动机的着火温度分别为603.5、603.2、603.3、603.9、602.8、603.7、603.3 K,差异很小,表明不同厚度的绝热层对推进剂的快烤着火温度影响很小。

(a)Monitoring points

表4 不同厚度绝热层的发动机快烤着火时间、着火温度Table 4 The SRM fast cook-off ignition time,ignition temperature of different insulation thickness

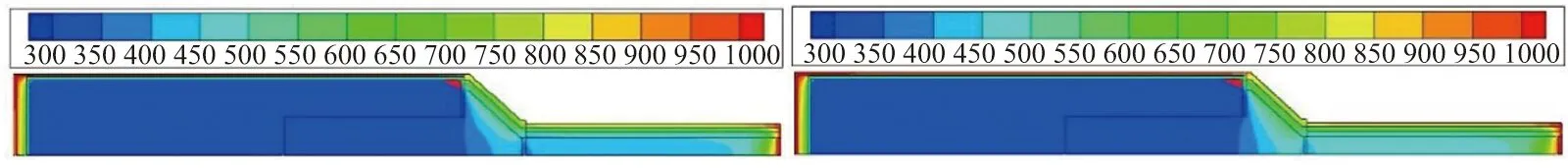

计算所得不同厚度绝热层的发动机的着火点均出现在后盖内推进剂端面边缘处,如图3所示,表明不同厚度的绝热层对快速烤燃着火位置的影响很小。

(a)0 mm (b)0.5 mm

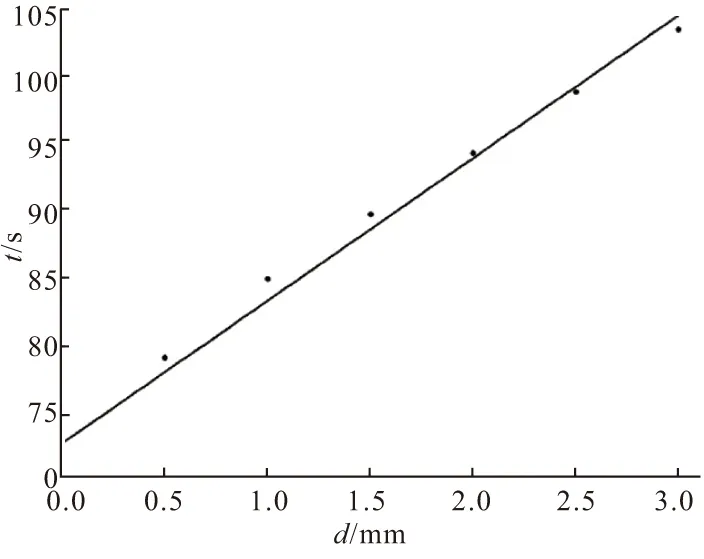

图4给出了推进剂着火延迟时间与绝热层厚度的关系,二者满足线性关系,着火延迟时间随着绝热层厚度的增加而增加,经线性拟合可得=73.392 86+10.348 57。

图4 快烤着火延迟时间随绝热层厚度的变化曲线Fig.4 The curve of fast cook-off ignition delay under different insulation thickness

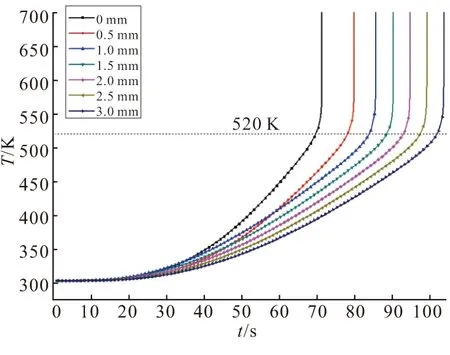

图5为不同绝热层厚度发动机的着火点温度-时间曲线,虚线与各温度曲线的交点的温度520 K,表示不同绝热层厚度发动机着火点温度急剧升高时的拐点。着火延迟时间随着发动机绝热层厚度的增加而增加。其中,着火点在前15 s内受发动机壳体、空气间隙、绝热层的隔热作用,温度几乎没有变化。15 s至着火点达到520 K期间,外界温度逐渐传热至推进剂内,温度呈现速度越来越快的增长趋势。当着火点温度达到520 K时,着火点的温度均快速升高,表明推进剂的自加速放热反应非常剧烈,在推进剂内堆积了大量热量。当绝热层厚度为0、0.5、1、1.5、2.0、2.5、3.0 mm的发动机推进剂着火点的温度达到603.5、603.2、603.3、603.9、602.8、603.7、603.3 K后,温度瞬间达到上千度,表面此时已发生着火反应,此时对应的着火延迟时间分别为71、79.55、85.26、89.96、94.4、98.88、103.36 s。

图5 不同厚度绝热层发动机快烤过程中着火点的温度-时间曲线Fig.5 The ignition temperature-time curves of SRM fast cook-off under the different thermal insulation thickness

2.3 慢烤仿真计算

2.3.1 网格与监测点设置

慢烤仿真计算过程中,对固体火箭发动机内主要部分的温度进行监控,监控点分布如图6所示。其中,监测点1为二级装药中心点,2、4、5分别为包覆层、绝热层、燃烧室壳体,3、6、7分别为装药间隙内空气、装药内腔内空气、尾管内空气,监测点8为仿真计算后所得的着火区域的中心。

图6 发动机慢烤过程中监测点Fig.6 Feature points of SRM slow cook-off

2.3.2 结果与分析

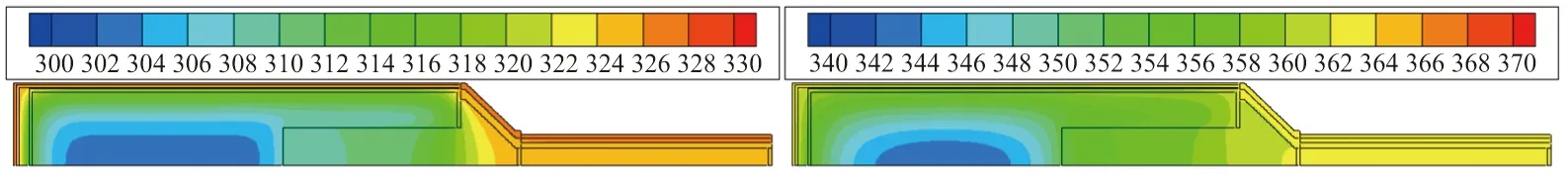

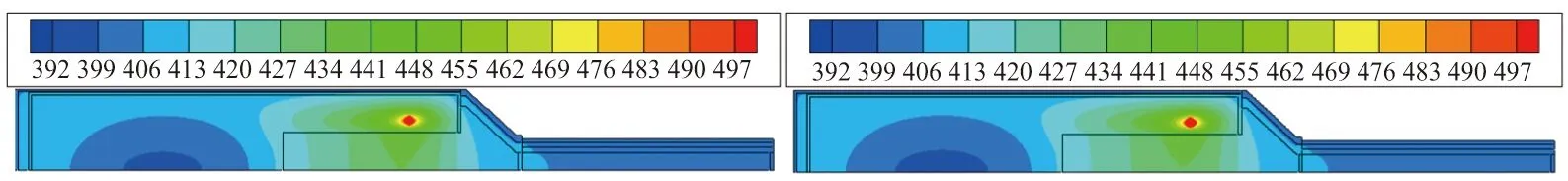

图7为仿真计算得出的绝热层为3.0 mm的发动机慢烤过程中的温度演化云图。图7(a)、(b)分别为慢烤进行到1 h和12 h的时刻,可以看出从壳体和从尾管至装药内部的温度逐渐降低,表明在发动机慢烤前期阶段,热量以热传导方式为主,从外部环境传热至装药内部。图7(c)为慢烤至19.67 h时刻,一级装药内孔端面处受到了来自外部环境经壳体、绝热层传递的热量以及从外部环境经尾管传递的热量,形成了高温区域,区域内最高温度为388.6 K。从图7(c)至图7(d)过程中,高温区域内的推进剂自加速放热反应速率逐渐升高,大量推进剂产生的热量在此处堆积。推进剂升温速率逐渐升高,超过环境温升速率3.3 ℃/h,发动机内热量的传递方式逐渐转变为以推进剂自加速放热为主。图7(d)为慢烤至23.83 h时刻,高温区域中心出现在装药内部,坐标为(-17 mm,47.8 mm),最高温度406 K。在图7(c)至图7(d)过程中,一级推进剂边缘处由于自加速放热反应其温度逐渐升至发动机内部最高,高于与其接触空气的温度,故空气反过来吸收推进剂放出的热量,导致高温区域中心点由一级推进剂边缘处逐渐向内部推移。图7(e)为慢烤至24.33 h时刻,高温区域中心继续向一级推进剂内部转移,此时坐标为(-29 mm,49.8 mm),最高温度411 K。图7(f)为发动机慢烤至25.144 h时刻,在一级推进剂内部P8处温度急剧上升,表明发生了着火反应,坐标为(-45 mm,49.8 mm),着火温度为550.1 K。

(a)t=1 h (b)t=12 h

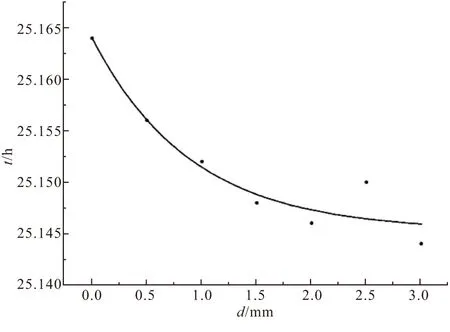

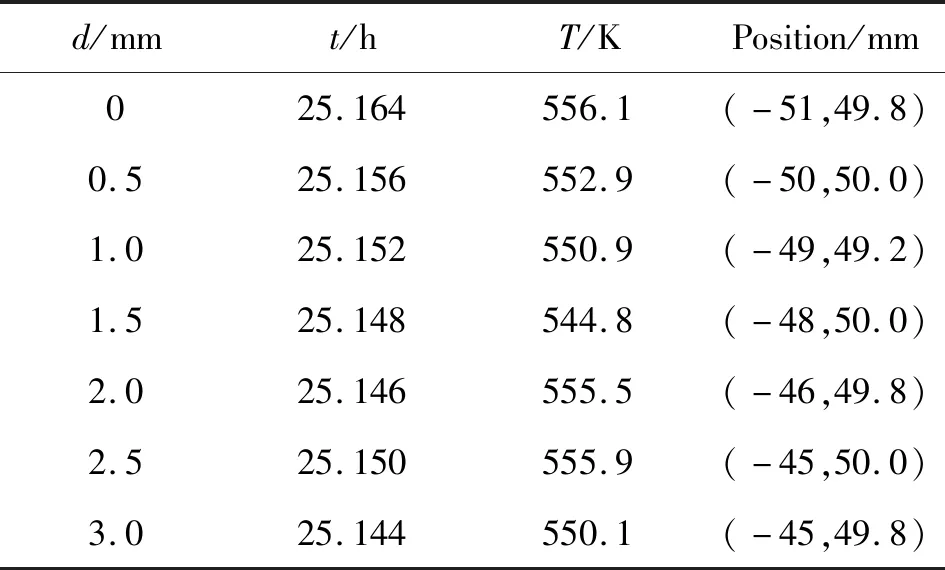

表5为不同厚度的203-4材质绝热层的发动机慢烤仿真结果。可观察到,随着绝热层厚度的增加,推进剂的着火时间逐渐缩短,且幅度越来越小。这是由于当推进剂发生自加速放热反应时,温度急剧上升,但由于绝热层的存在,推进剂的热量不能及时传给外部环境。且绝热层越厚,热量越不能及时排出,出现绝热层越厚着火延迟时间越短的情况。绝热层厚度为0、0.5、1、1.5、2.0、2.5、3.0 mm的发动机的着火温度分别为556.1、552.9、550.9、544.8、555.5、555.9、550.1 K,差异很小,表明不同厚度的绝热层对推进剂的慢烤着火温度影响很小。

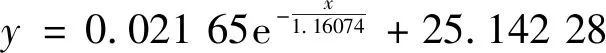

图8给出了推进剂着火延迟时间与绝热层厚度的关系,二者满足非线性线性关系:

图8 慢烤着火延迟时间随绝热层厚度的变化曲线Fig.8 The slow cook-off ignition delay curve with different insulation thickness

图9为不同厚度绝热层的发动机着火瞬间的温度云图,着火位置出现在一级装药内部。着火点坐标如表5所示,随着燃烧室绝热层厚度的增加,着火点逐渐向一级装药端面偏移。

表5 不同厚度的绝热层的发动机慢烤着火时间、着火温度、着火位置Table 5 The SRM ignition time,ignitiontemperature,ignition location of slow cook-off under the different insulation thickness

3 结论

(1)由于慢烤持续的时间较长,推进剂自加速放热反应积累热量的时间也相应增长,导致后期推进剂与外部环境存在温度递减梯度,高温区域向装药内部推移,最终出现内部着火的现象,且随着绝热层厚度的增加,着火点逐渐向一级装药端面偏移。

(2)快烤仿真工况中,推进剂温度受外界环境温度传递的影响而快速升高,最终在端面边缘处着火。不同厚度绝热层的发动机快烤响应时间差异明显,越厚的绝热层其热阻效应越明显,着火延迟期越长。

(3)可以考虑适当增厚燃烧绝热层,以增加快烤的着火延迟时间,但会导致燃烧室壳体增重或装药量减小。低易损性和固体火箭发动机结构的耦合设计需开展深入研究。

(a)0 mm (b)0.5 mm