内绝热层中芳纶中空烧蚀形貌的形成机理研究①

2022-04-06高国新熊礼龙郑元锁

高国新,孙 静,熊礼龙,郑元锁

(1.西安交通大学 化学学院,西安 710049;2.西安空间无线电技术研究所,西安 710100)

0 引言

柔性内绝热层材料是固体火箭发动机的高性能配套隔热材料,介于发动机壳体与固体推进剂之间,在推进剂燃烧过程中通过自身的热解、炭化带走大量热量,形成多孔结炭层,以抵抗高温热流(>3000 K)和高速燃气流(>70 m/s)对发动机壳体的烧蚀破坏作用,避免壳体过热而降低强度,保证火箭发动机在整个服役期间壳体的结构完整性。为了提高结炭层的抗烧蚀能力,在制备柔性内绝热层材料时,通常需要向橡胶基体内添加一定量的高残炭有机纤维(如芳纶纤维)和耐烧蚀树脂(如硼酚醛树脂),通过芳纶纤维高温炭化后对结炭层颗粒的锚固增强形成高强度的结炭层,以抵抗燃气流对结炭层的高温烧蚀和高速冲蚀作用,实现对发动机壳体的有效防护。因此,研究柔性内绝热层材料中芳纶纤维在烧蚀过程中的形貌特征和结构变化规律,对于绝热层材料的配方设计具有一定的指导作用。

本文通过考察不同烧蚀环境下芳纶炭化后的结构变化规律,深入揭示了有机纤维在氧-乙炔火焰烧蚀过程中形成中空结构的内在机理。为精确跟踪增强纤维沿烧蚀方向的形貌变化,与传统烧蚀材料制样方式不同,本文选择特殊工艺,使纤维取向方向垂直于烧蚀面,这样便于观察到烧蚀材料内部同一根纤维在烧蚀过程中的结构变化规律。

1 实验

1.1 原料与配比

主要原料:EPDM,工业级,100 phr;气相法白炭黑,工业级,20 phr;硼酚醛树脂FB,工业级,20 phr;阻燃剂,工业级,20 phr;硫化剂DCP,工业级,5 phr;增塑剂,工业级,10 phr;芳纶短纤维(牌号Twaron1001,荷兰Akzo有限公司),直径14 μm,长度为5 mm,10 phr;腈纶(PAN)短纤维(牌号JM-1,常州巨贸新材料科技有限公司),直径12.7 μm,长度为5 mm,10 phr。

1.2 样品制备和性能测试

将EPDM在炼胶机上塑炼均匀后,添加一定量长度为5 mm的芳纶短纤维后连续薄通20次以上,直到看不见成束状分布的短纤维出现为止,然后再依次加入气相法白炭黑、硼酚醛树脂、阻燃剂、增塑剂和硫化剂,继续混炼薄通20 min,沿炼胶机压延方向制成0.5 mm薄片。再沿垂直于橡胶压延方向卷成直径约30 mm的圆柱,然后用裁纸刀切成高度为7.5 mm的圆柱小段,放入模具中在50 t平板硫化机上160 ℃硫化40 min,制成圆柱形烧蚀试样(30 mm×7 mm)。

将一部分圆柱形烧蚀试样(3个)按照国军标GJB 323B—2018进行氧-乙炔火焰烧蚀:氧气压力0.4 MPa,乙炔压力0.095 MPa;标准状况下氧气流量为1512 L/h,乙炔流量为1116 L/h;烧蚀距离为10 mm,烧蚀时间为20 s。

将另一部分烧蚀试样(3个)直接用1000 ℃高温铁板烧蚀:烧蚀前,先将厚度为1 cm、边长为10 cm的正方形铁板放在1000 ℃马弗炉内恒温30 min,然后取出铁板直接平放于烧蚀试样表面进行烧蚀,烧蚀时间为30 s。

将烧蚀后的试样用场发射扫描电子显微镜(SEM)观测结炭层不同断面处纤维的形貌特征。

作为对比,将热稳定性稍差、残炭率较高的腈纶(PAN)代替芳纶,采用同样的方法制备出PAN增强EPDM内绝热层,且在相同实验条件下进行烧蚀测试和形貌观测。

热失重测试:氮气保护,以20 ℃/min的升温速率由室温加热到1000 ℃。

Ansys模拟参数:纤维半径7 μm,芯层半径3 μm,芯层分解温度550 ℃,皮层分解温度600 ℃,加热温度3000 ℃,热流密度4186 kW/m。

2 结果与讨论

2.1 氧乙炔火焰试验条件下纤维烧蚀形貌分析

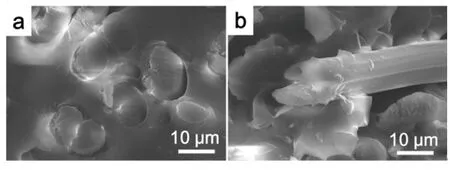

柔性内绝热层材料在高温烧蚀过程中,沿热流传递方向上会依次形成多孔结炭层、高温热解层和原始材料层3个区域。其中,多孔结炭层直接面对燃气流的高温烧蚀(约3000 K)和冲刷,烧蚀最严重。有机纤维因其高度结晶和取向,在高温烧蚀过程中快速炭化,形成炭化纤维,从而对橡胶基体热解后炭层颗粒起到锚固增强作用,提高多孔结炭层的机械强度,以抵抗高速燃气流冲蚀和高温热流烧蚀作用。图1是芳纶纤维增强EPDM绝热层材料经氧-乙炔火焰烧蚀后,结炭层不同断面处炭化纤维的SEM照片。

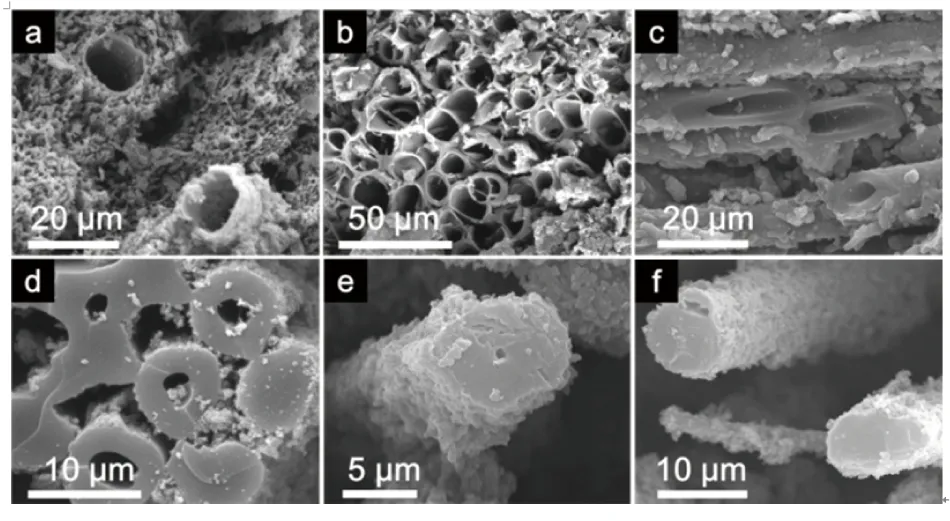

(a)The ablated surface facing the flame;(b)The char layer after removing of the loose carbon surface;(c)The middle char layer;(d,e)The char layer near the pyrolysis zone;(f)The pyrolysis zone图1 芳纶增强EPDM内绝热层经氧-乙炔火焰烧蚀后结炭层内炭化纤维的SEM照片Fig.1 SEM images of carbonized aramid fibers with different ablative sections in the insulation materials after ablated by oxyacetylene flame

其中,图1(a)是正对氧-乙炔火焰烧蚀的结炭层表面,可以看到整个结炭层为多孔结构。这是由于橡胶、树脂等有机成分热解后溢出大量气体所致。同时,还可以看到烧蚀面中出现两个较大的圆孔,且内壁光滑,炭化程度高。这是芳纶纤维热解烧蚀后遗留的孔洞,说明在正对火焰的部位温度最高,绝热层烧蚀非常严重。当用刀片小心刮去结炭层表面稍疏松的炭层后,可以清晰看到绝热层中的芳纶纤维为空心结构(图1(b)),但仍保持其纤维状形态,能够对结炭层起到一定的增强效果。进一步向远离火焰的结炭层深处观察发现,炭化后的芳纶纤维依然是空心形状(图1(c)),但其壁厚较表面处明显增加。而靠近分解区的结炭层(图1(d)),有的纤维为实心,有的纤维为空心,且空心纤维的壁厚明显增加,特别是发现了一根芳纶纤维的断面中心刚开始分解(图1(e))。在分解区(图1(f)),芳纶纤维虽然了发生了不同程度的热解,但其断面仍为实心结构。很显然,在氧-乙炔火焰高温烧蚀过程中,芳纶纤维在结炭层内部表现出中空的烧蚀形貌。

为了探究芳纶中空烧蚀形貌的形成机理,在相同条件下,选择热稳定性稍差的PAN纤维代替芳纶,制成PAN纤维增强EPDM基内绝热层材料。氧-乙炔火焰烧蚀后,其结炭层形貌如图2所示。

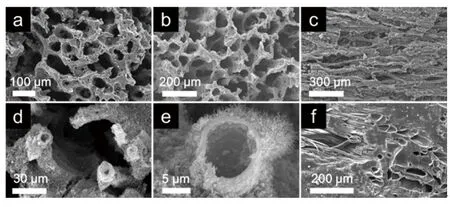

(a)At the ablated surface facing the flame;(b)In the middle of char layer;(c)Within the cross-section;(d,e)The carbonized fibers pulled out from the pyrolysis zone;(f)In the pyrolysis zone图2 PAN纤维增强EPDM内绝热层经氧-乙炔火焰烧蚀后结炭层内炭化纤维的SEM照片Fig.2 SEM images of carbonized fibers with the different ablative sections of PAN fibers reinforced EPDM insulation materials after ablated by oxyacetylene flame

可看出,无论是在正对火焰的烧蚀面(图2(a)),还是在结炭层内部(图2(b)),均看不到纤维状结构出现,说明此处的PAN纤维被完全分解掉。但在结炭层纵剖面上,可看到大量沿纤维取向方向的长条形气体通道(图2(c)),说明PAN纤维分解后原位形成了气体通路,方便热解气体快速溢出结炭层,避免了结炭层的过渡膨胀。当将结炭层从原始材料层剥离后,发现仅有少量纤维从分解区被拔出,这些被拔出的PAN纤维断面也表现出空心结构(图2(d-e)),只是空心壁非常薄,说明已过渡分解。原始材料区大量PAN纤维的熔融(图2(f)),进一步证实了当分离结炭层与原始材料层后为什么仅有少量纤维从分解区被拔出的现象。

2.2 1000 ℃铁板试验条件下纤维烧蚀形貌分析

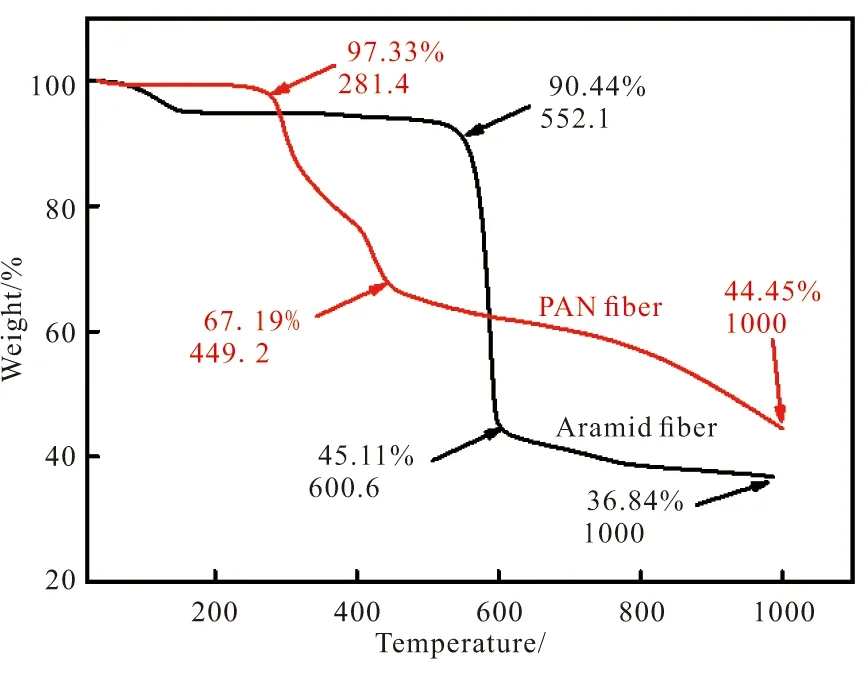

为了进一步探究芳纶与PAN纤维形成中空烧蚀结构的深层原因,分别对两种纤维进行了慢速升温的热失重烧蚀(N氛,升温速率20 ℃/min,1000 ℃)和快速升温的马弗炉烧蚀(空气氛,1000 ℃,60 s)。图3是两种纤维的热失重数据,图4是两种纤维不同烧蚀方式下的SEM照片。从图3可看出,PAN纤维热解温度明显低于芳纶纤维,起始分解温度为281 ℃,随后逐渐缓慢分解炭化,但到1000 ℃仍保持44.45%的高残谈率。芳纶纤维的热稳定性明显高于PAN纤维,起始分解温度高达552 ℃,但随后急剧分解炭化,1000 ℃残炭率为36.84%。

图3 PAN纤维和芳纶的热失重对比结果(N2保护,升温速率20 ℃/min)Fig.3 PAN fiber and aramid comparison result (N2 protection,with the heating speed of 20 ℃/min)

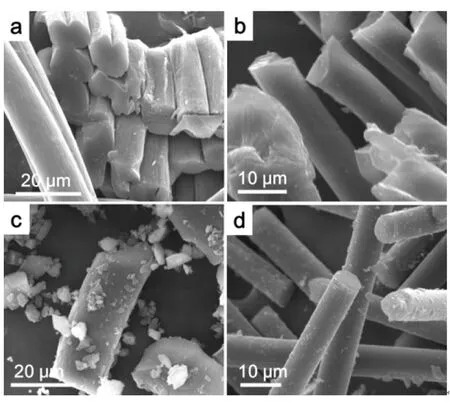

(a,c)PAN fibers (b,d)Aramid fibers图4 (a,b)1000 ℃热失重后纤维照片(升温速率20 ℃/min)和(c,d)1000 ℃马弗炉烧蚀60 s后纤维照片Fig.4 SEM images of carbonized fibers after (a,b)the thermogravimetric test at 1000 ℃ with the heating speed of 20 ℃/min and (c,d)placing in muffle furnace of 1000 ℃ for 60 s

从图4可看出,无论是氮气保护下热失重实验中的慢速升温烧蚀,还是马弗炉内1000 ℃的快速升温烧蚀,最后得到的炭化纤维均为实心结构。这说明芳纶纤维形成中空烧蚀形貌的原因不仅与其皮芯结构、烧蚀温度有关,还与其所处的服役环境有关。由于上述两种烧蚀方式,都是对纤维自身进行加热,而不是对纤维复合材料整体加热,这显然与芳纶纤维的实际服役状态不符。

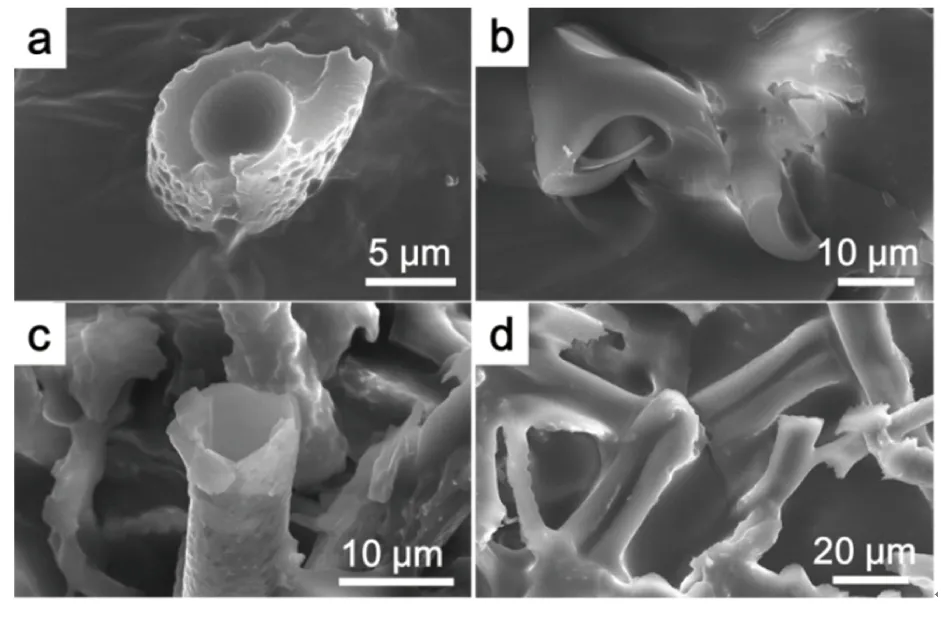

考虑到氧-乙炔实验温度太高,实验室内也很难找到产生如此高温的设备,将厚度约1 cm、边长为10 cm的方形铁板放入1000 ℃马弗炉内恒温30 min后取出,然后平行放置于烧蚀试样上方进行类似于氧-乙炔火焰的快速烧蚀实验(但无气流冲刷),烧蚀时间为30 s。图5和图6分别为芳纶、腈纶增强体系的结炭层照片。

(a)At pyrolysis zone (b)At char layer图5 1000 ℃铁板烧蚀30 s后复合材料内芳纶纤维照片Fig.5 Photo of aramid fibers in the composites after ablated by 1000 ℃ iron plate for 30 s

(a,b)At pyrolysis zone (c,d)At char layer图6 1000 ℃铁板烧蚀30 s后复合材料内PAN纤维照片Fig.6 Photo of PAN fibers in the composites after ablated by 1000 ℃ iron plate for 30 s

可看出,因芳纶纤维的热解温度和结晶度都高于PAN纤维,经1000 ℃高温铁板烧蚀后,复合材料的分解区和结炭层内炭化纤维均无明显熔融现象,仍保持其原始实心结构,说明1000 ℃高温还不足以使复合材料内芳纶纤维的芯层热解,进而形成空心烧蚀形貌。相反,PAN纤维增强体系经1000 ℃高温铁板烧蚀后,其分解层和结炭层内的炭化纤维均为空心结构,完全类似于芳纶增强体系在氧-乙炔火焰(约3000 K)烧蚀时的形貌特征:即都是先从纤维芯部热解,然后沿径向逐渐向皮层扩展,最终形成空心状烧蚀形貌。

2.3 芳纶中空烧蚀形貌机理分析及Ansys模拟

通过对比不同加热方式下的纤维形貌分析可以发现,导致绝热层材料内有机纤维中空烧蚀形貌的内因可能是纤维自身独特的皮芯结构,外因可能是极端苛刻的高温烧蚀环境。芳纶等有机纤维的纺丝溶液经喷丝孔喷出后再经快速拉伸(一般拉伸5~6倍),其分子链沿受力拉伸方向重新排列,并高度取向,纤维的芯部和皮层由于受力程度和凝固速率不同,导致其分子链取向度和结晶度呈现较大的差异:皮层分子拉伸时快速运动而呈现高度取向和高度结晶,芯层分子拉伸时运动滞后而取向度和结晶度相对较低。这样,高结晶度、高取向度的皮层材料必然表现出较高的热稳定性和较高的导热系数;而低结晶度、低取向度的芯层材料则必然表现出较差的热稳定性和较低的导热系数。当芳纶纤维复合材料突然遭受高温热源的瞬时烧蚀时,橡胶基体首先热解并沿纤维方向挥发出大量热解性气体,对纤维皮层起到一定的冷却保护作用,为皮层直接炭化提供了有利的非氧化环境条件。此外,由于芳纶纤维的皮层高度取向和高度结晶,导热系数较大,烧蚀过程中能够及时将高温热量向其四周传递,其自身很难热解而直接炭化。而纤维芯层的取向度和致密性稍差,当热量沿纤维传递时,容易发生热解,并不断放出分解气体,形成空心结构。同时,芯层热解气体的释放又反过来对皮层起到一定的冷却作用,更有利于皮层材料的炭化。

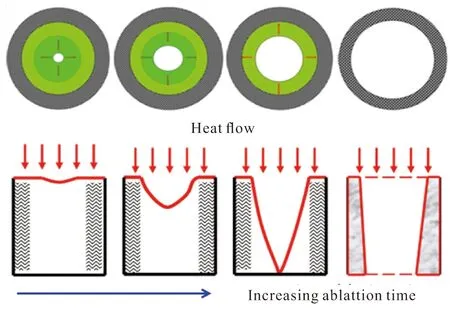

为了解释芳纶纤维在氧-乙炔火焰烧蚀过程中形成中空烧蚀形貌的机理,将烧蚀过程简化成图7所示的4个步骤。

图7 有机纤维在绝热层材料高温烧蚀过程中形成中空烧蚀形貌示意图Fig.7 Schematically illustrating the evolution process of hollow ablation structure of organic fibers in the insulation materials upon the high temperature ablation

(1)当高温热源(氧-乙炔火焰)突然接触烧蚀试样上表面,试样内部急剧升温,橡胶基体不断降解,当芳纶纤维周围温度稍高于其自身的热解温度时,纤维芯层中心由于结晶度较低而先热解,产生较小的空心结构;皮层材料结晶度和取向度较高,很难发生熔融(图7(a))。

(2)随着烧蚀过程进行,高温热量不断向绝热层材料深层传递,芳纶纤维周围的温度不断升高并高于其分解温度,纤维芯层进一步分解并沿纤维方向不断扩展,空心结构的内径不断增大(图7(b));同时,基体材料大量热解性气体的挥发为皮层材料的直接原位炭化提供良好的非氧化气氛。

(3)烧蚀进行一段时间后,芳纶纤维周围的温度进一步升高,芯层材料几乎熔融殆尽,过渡层部分进一步热解、氧化甚至升华,致使纤维空心结构的内径进一步增加(图7(c))。而皮层材料靠近纤维表面部分,已高度石墨化或碳化,很难发生热解或熔融消耗。

(4)接近火焰的烧蚀面部分,直接经受高温火焰的烧蚀和侵蚀作用,3000 K的高温迫使已经炭化的皮层纤维不断升华、氧化,空心纤维管壁进一步变薄甚至消失。

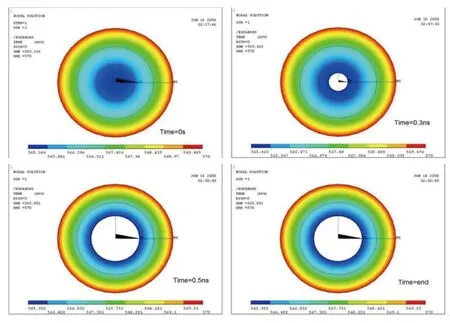

根据芳纶纤维皮芯结构固有的分解温差,借助Ansys软件进行了烧蚀过程模拟,结果见图8。

图8 Ansys软件模拟出的芳纶空心烧蚀形貌形成过程Fig.8 Formation process of hollow ablation structure of aramid fibers in the insulation materials simulated by Ansys software

很显然,模拟结果与实验结果基本一致。而且可以看出,芳纶纤维的中空烧蚀形貌几乎是瞬间完成(0.5 ns),这也与氧乙炔火焰的瞬时高温的烧蚀方式相吻合。

3 结论

本文通过对芳纶增强绝热层材料氧-乙炔烧蚀后炭化纤维烧蚀形貌的分析发现,芳纶纤维高温烧蚀后在结炭层内呈现空心烧蚀形貌,其空心结构的壁厚从烧蚀面向结炭层内部逐渐增厚,至分解区时恢复其初始实心结构。导致芳纶纤维形成中空烧蚀形貌的内因可能是有机纤维在成纤过程中形成的皮芯结构,外因是橡胶基体热解气体对皮层的冷却作用和骤然升温的快速加热方式。若无橡胶基体的保护,单纯对芳纶进行快速升温烧蚀,不易形成空心烧蚀结构。

(编辑:崔贤彬)