高耐热型填料改性EPDM绝热层性能研究①

2022-04-06苗振威张维海马翰林张双琨吴战鹏

苗振威,吴 剑,赵 元,张维海,刘 伟,马翰林,张双琨,吴战鹏

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.西安北方惠安化工工业有限公司,西安 710302)

0 引言

绝热层是介于固体火箭发动机壳体与内衬层之间的一类热防护材料。在固体推进剂燃烧时产生的高温高压高冲刷气流下,绝热层起着保护发动机壳体免受侵蚀损坏而导致发动机失效的作用。但绝热层作为发动机消极质量的一部分,会对发动机的高比冲高航程造成一定的障碍,因而对绝热层本身提出低密度的要求。三元乙丙橡胶(EPDM)作为弹性体基绝热层密度最低的一种材料,已经在绝热层上得到了广泛的应用。但由于EPDM是一种非极性橡胶,与金属壳体及衬层之间的界面粘接性较差,且EPDM存在自身成炭性较差等问题,需要向EPDM中加入较大量的功能性填料以弥补材料自身的不足,如以耐热性芳纶纤维、碳纤维以及聚酰亚胺纤维等作为EPDM烧蚀材料的炭层骨架材料,以各类耐热性树脂、阻燃剂、高温成瓷填料来综合提高EPDM绝热层的耐烧蚀性能。

贾晓龙等制备了一种底层为酚醛中空微球填充的EPDM绝热层和顶层为芳砜纶填充的EPDM绝热层的梯度化EPDM绝热层,得到的绝热层密度和热导率低且烧蚀性能优异。张崇耿等报道了一种低密度、耐烧蚀无阻燃剂绝热层材料,得到的EPDM绝热材料密度降低到0.95g/cm,且具有优异的耐烧蚀性能,线烧蚀率仅为0.06mm/s。韩忠强等比较了聚酰亚胺纤维、芳砜纶和芳纶纤维在EPDM绝热层中的应用。结果表明,聚酰亚胺纤维填充的EPDM绝热层具有优异的耐烧蚀性能;李琨等也报道了一种聚酰亚胺纤维填充的抗烧蚀三元乙丙绝热材料;然而,聚酰亚胺树脂在EPDM绝热层上的应用还未见报道。磷腈化合物在阻燃聚合物中具有广泛的应用,而在绝热层的应用却鲜有报道。

本文以酚醛空心微球(HPM)降低材料密度,高耐热性聚酰亚胺树脂(PIR)改善材料的耐热性,含不饱和双键环磷腈衍生物(CPD)促进材料成炭能力为出发点,探究这三种耐热型填料对EPDM绝热层硫化性能、力学性能、与金属粘接性能以及耐烧蚀性能的影响,得到综合性能优异的EPDM绝热层。

1 实验

1.1 原材料

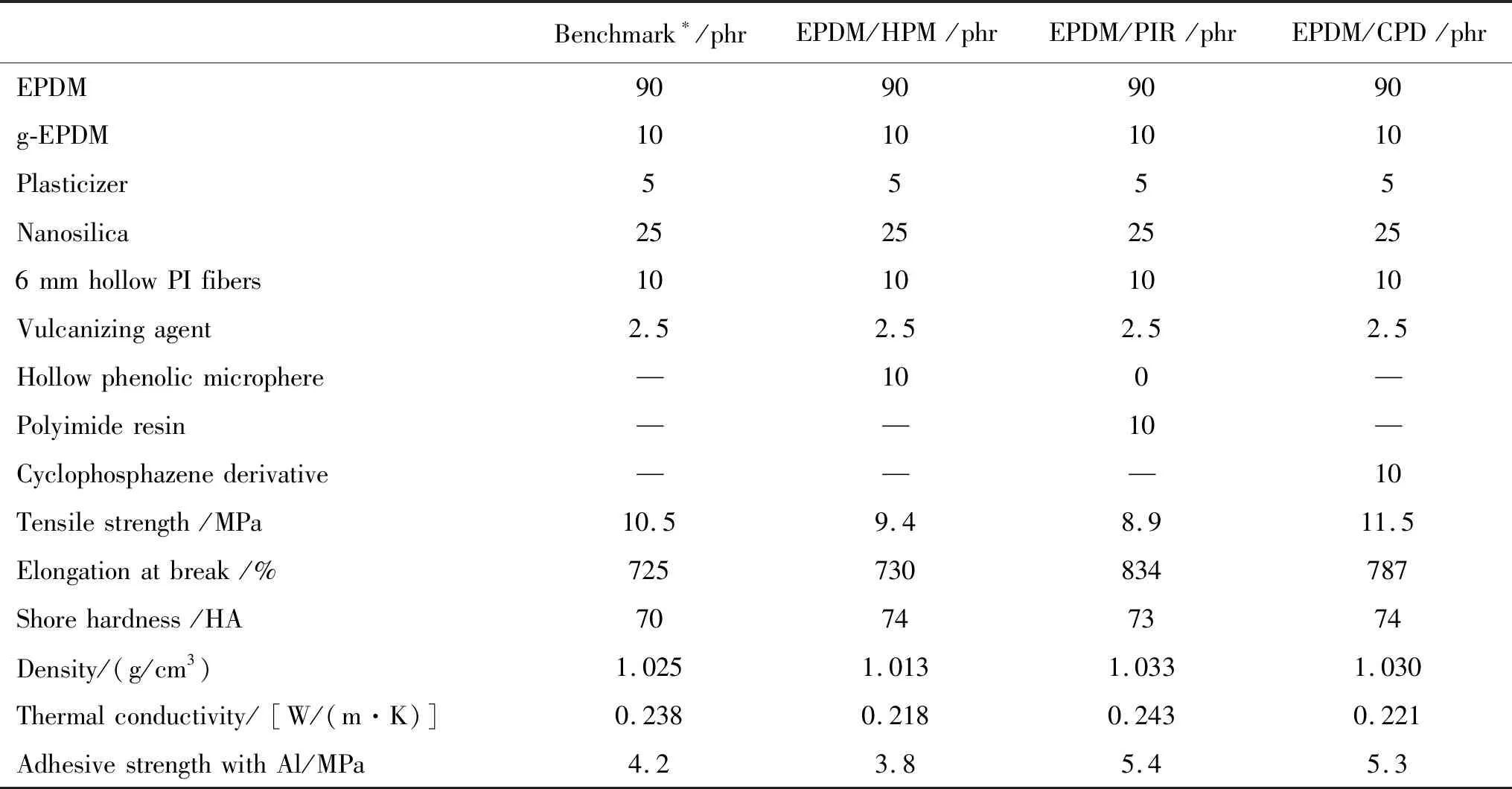

EPDM橡胶,中国石油吉林石化公司;改性三元乙丙橡胶(g-EPDM),山东航橡新材料有限公司;酚醛空心微球,巩义市泛锐熠辉复合材料有限公司;聚酰亚胺树脂,江苏先诺新材料有限公司;环磷腈衍生物,山东航橡新材料有限公司;其他原材料均为市售。实验配方如表1所示。

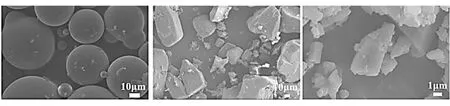

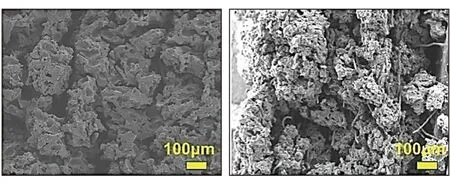

三种耐热型填料的分子式和微观形貌如图1和图2所示。其中,三种填料尺寸均为微米级,HPM为空心球状,PIR和CPD均为无规则块状。

(a)HPM (b)PIR (c)CPD图1 三种耐热型填料的分子式Fig.1 Molecular structure of three kinds of heat-resistant fillers

(a)HPM (b)PIR (c)CPD图2 三种耐热型填料的微观形貌Fig.2 SEM images of three kinds of heat-resistant fillers

1.2 实验设备

开放式炼胶机(XK-250),青岛光越橡胶机械制造有限公司;平板硫化机(QLB 25-D/Q),江都市道纯试验机械厂;万能试验拉力机(Sans),美特斯工业系统(中国)有限公司;扫描电镜(S-4700),日本日立;热失重分析仪(Q50),美国TA仪器;氧-乙炔烧蚀率仪,国产。

1.3 性能测试

材料的热性能采用热失重分析仪测试,氮气气氛,升温速率为20 ℃/min;材料的线烧蚀率用氧-乙炔烧蚀率仪按GJB 323—1987执行,烧蚀时间20 s,氧气流量1512 L/h,乙炔流量1116 L/h;材料的力学性能采用万能试验拉力机按GB/T 528—2009执行,拉伸速率为500 mm/min;炭层的微观形貌采用扫描电镜(SEM)观察。

2 结果与讨论

2.1 热性能分析

图3为HPM、PIR及含CPD的TG曲线。其中,HPM和PIR的热分解温度范围较宽,HPM在0~800 ℃均有相应的热分解,在氮气氛围下800 ℃残炭为 32.5%;PIR的热分解温度范围呈梯度型方式,起始分解温度在100 ℃,在氮气氛围下800 ℃残炭为37.14%;CPD热分解温度范围较窄,起始分解温度较前两者高,在380 ℃左右,在氮气范围下800 ℃残炭为31.66%。

图3 三种耐热型填料的TG曲线Fig.3 TG curves of three kinds of heat-resistant fillers

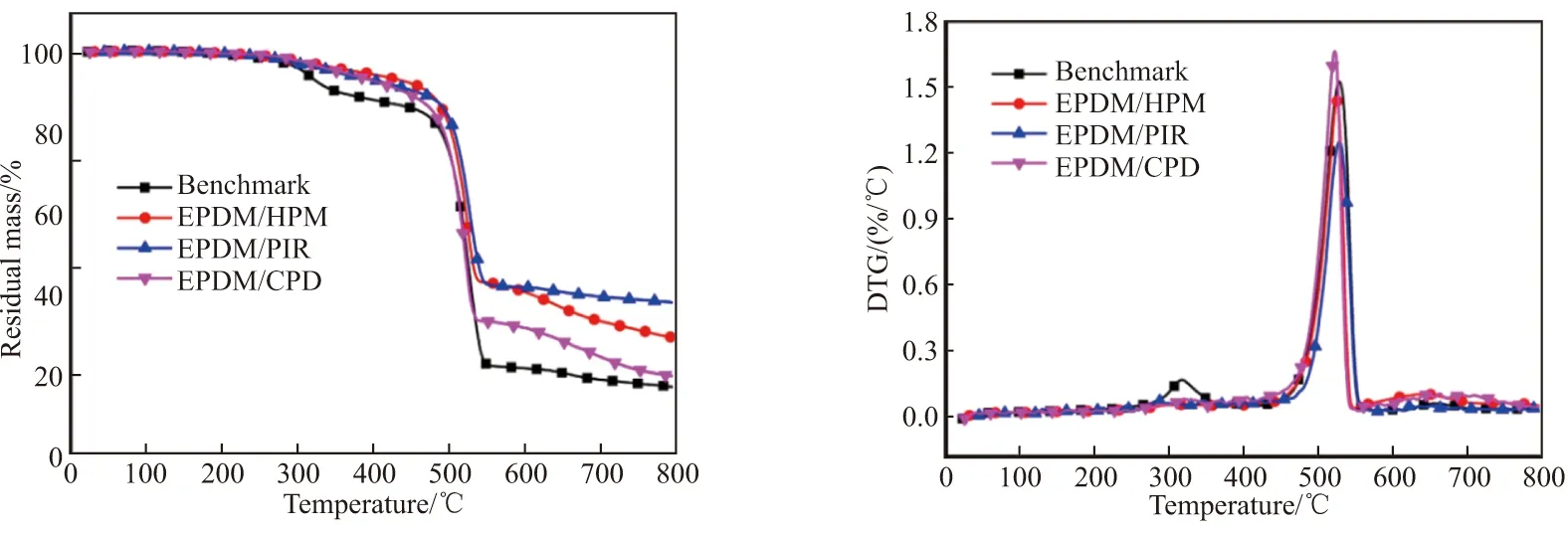

由图4 DTG图可看出,未添加耐热型填料的EPDM绝热层在320℃有一段热分解峰;而添加耐热型填料后的绝热层均只有一个明显的热分解峰;因而耐热型填料的添加,提高了EPDM绝热层的热稳定性。以PIR填充的EPDM绝热层在氮气氛围下800 ℃残炭率最高(37.7%),其次是HPM体系(29.0%),而CPD填充的EPDM绝热层其残炭值(19.48%)与未添加耐热型填料的EPDM绝热层残炭量(16.78%)提高程度较小。分析原因,由于PIR分子链中含有大量的芳酰亚胺环和苯环结构,使得分子链具有较大的刚性和较高的键能;而HPM分子链中也有刚性苯环结构,环状结构对于材料的高温成炭具有较大的促进作用,因而PIR和HPM能够明显改善EPDM绝热层的高温成炭性。而CPD环状磷氮结构不及苯环稳定,且CPD不是一种聚合物,其含碳量不及HPM和PIR聚合物,在热失重测试条件下,对材料的促进成炭效果不明显,在TG曲线中体现出耐热性不及EPDM/PIR和EPDM/HPM。

(a)TG (b)DTG图4 EPDM绝热层的TG和DTG曲线Fig.4 TG and DTG curves of EPDM insulaiton

2.2 硫化及力学性能分析

图5为不同耐热性填料填充的EPDM绝热层硫化曲线。可见,添加CPD对EPDM材料硫化性能影响较大,其在同一时间的转矩明显低于其他三组。由于CPD结构中含有大量的双键基团(图1),在整个橡胶材料硫化体系中,CPD中的不饱和双键将与橡胶配方中的硫化剂发生反应,相当于用于橡胶基体材料交联的硫化剂含量得到了一定程度的稀释,从而使得橡胶基体间的交联程度降低,材料的转矩较小。而对于PIR添加的EPDM绝热层,其转矩要高于不加耐热型填料的橡胶材料,原因在于PIR结构中含有大量的刚性基团的存在,从而使得较之于未添加耐热型填料的胶料,其胶料较硬,转矩较大。

图5 EPDM绝热层的硫化曲线Fig.5 Vulcanization curves of EPDM insulation

由表1可看出,添加HPM和PIR的EPDM绝热层其拉伸强度有所降低,而CPD添加的EPDM绝热层其强度反而有所提高;原因在于CPD分子中不饱和双键的存在能提高胶料的硫化交联网络,当CPD均匀分散于EPDM胶料中,基体不和饱和键和CPD不饱和键会发生化学交联反应,形成一定的交联网络,使得材料的强度有所提高。由于HPM的空心结构能有效地阻止热量的传导,因此HPM填充的EPDM绝热层具有相对较低的导热性能,其热导率为0.218 W/(m·K);HPM空心结构也使得其填充EPDM材料的密度较低,这对低密度EPDM绝热层以消除固体火箭发动机消极质量带来的高比冲限制具有重大的意义。

表1 EPDM绝热层配方及其性能Table 1 Formulation and properties of EPDM insulations

从图6的EPDM绝热层的应力-应变曲线中可看出,四组体系的EPDM材料应力应变行为均有4个阶段。第一阶段为弹性形变,材料的应力应变基本成正比;弹性形变之后出现屈服点,即应力极大值的转折点;屈服点之后,出现应力软化即应力下降到一定阶段,继而在此应力作用下,应变保持一定伸长而发展大的形变,随后材料均匀拉伸,应力增大直至材料断裂。HPM和CPD添加的EPDM材料其屈服点应力要大于未添加耐热型填料的EPDM材料,而PIR体系的屈服点应力低于未添加耐热型填料的EPDM材料,原因可能为HPM和CPD分子结构中含有能与硫化剂和基体橡胶不饱和键发生交联反应的活性基团,使得材料的抗张强度有所提高。而PIR由于刚性基团的存在,使其与橡胶以及橡胶助剂之间的化学键合作用较弱,材料在外力作用下容易首先在树脂与基体界面处发生分子链滑移,屈服点应力较小,抗张强度较弱。

图6 EPDM绝热层的应力-应变曲线Fig.6 Strain-stress curves of EPDM insulation

2.3 与金属粘接性能分析

图7为不同耐热性填料填充的EPDM绝热层与铝片之间的粘接强度曲线。可看出,添加PIR和CPD的EPDM绝热层与铝片之间的粘接强度(分别为5.4 MPa和5.3 MPa)高于较未添加耐热型填料的绝热层(4.2 MPa);而HPM体系所得的粘接强度(3.8 MPa)低于未添加耐热型填料的EPDM绝热层。

图7 EPDM绝热层(与铝片)的粘接强度Fig.7 Adhesive properties of EPDM insulation with Al

橡胶与金属之间的粘接力主要通过物理啮合和界面键合两种形式作用,EPDM由于自身分子主链饱和的性质使其具有极低的极性,与金属之间界面相互作用力较弱;PIR和CPD生物分子链中的极性基团使EPDM绝热层的极性得到一定的提高;HPM虽然也具有大量的极性基团,但HPM的空心微球结构使得基体与填料之间的应力传递受到阻隔,当胶片受到外力剥离力的作用下,应力传递到HPM表面而无法继续延伸到基体当中造成界面破坏,使其与铝片之间的粘接强度有所降低。

2.4 烧蚀性能分析

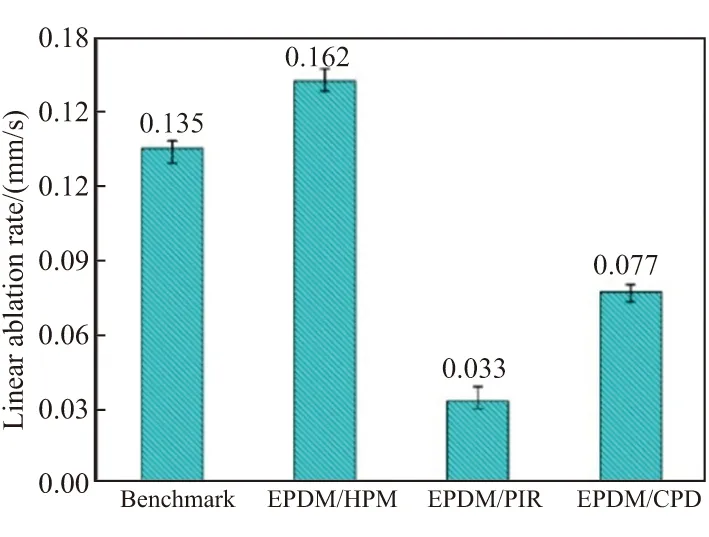

图8为不同耐热性填料添加的EPDM绝热层的线烧蚀率。图9为不同耐热型填料添加的EPDM绝热层经氧-乙炔火焰冲刷后的局部炭层宏观形貌。

结合图8和图9可知,EPDM绝热层不添加耐热型填料所得的烧蚀炭层薄而疏松(图9(b)),其线烧蚀率为 0.135 mm/s;添加HPM的EPDM绝热层烧蚀后的炭层脆而疏松,炭层强度极低,其线烧蚀率为0.162 mm/s;而填充PIR和CPD的EPDM绝热层烧蚀所得到的炭层坚硬,其线烧蚀率分别为0.033 mm/s和 0.077 mm/s。其中,PIR对EPDM绝热层耐烧蚀性能的提高最为明显。由此可知,高耐热的PIR对于EPDM绝热层的成炭具有较大的作用,聚PIR分子链的芳酰亚胺和苯环提供了大量的成炭碳源;而CPD自身的碳含量较少,但其热分解的含磷和含氮化合物能够促进纤维和基体以及其他填料的成环成炭,形成烧蚀结构完整的炭层,达到改善EPDM绝热层耐烧蚀抗冲刷的目的。HPM虽然能够有效地降低材料的密度,但在氧-乙炔冲刷的过程中,HPM在高温下进行相应的热分解,但分解主要集中于空心微球的外表面,分解完后空心结构遗留下来,使得烧蚀后的炭层呈现出较疏松多孔的结构,炭层强度较低,耐烧蚀性能较差。

图8 EPDM绝热层烧蚀性能Fig.8 Ablative properties of EPDM insulations

(a)Benchmark (b)EPDM/HPM (c)EPDM/PIR (d)EPDM/CPD图9 EPDM绝热层烧蚀后的局部炭层宏观图Fig.9 Macroscopic images of charred layer for EPDM insulation after OAT

从图10可看出四组体系经氧-乙炔烧蚀完后炭层断面的微观形貌。不加耐热型填料的EPDM烧蚀后炭层断面空隙较大,基体与基体之间不够连续;而添加HPM的EPDM绝热层烧蚀后断面疏松多孔,基体受到严重的侵蚀和剥离;PIR和CPD填充的EPDM烧蚀后的炭层断面较未添加耐热型填料体系均呈现出连续完整、无明显大孔隙的炭层结构,绝大部分基体都以炭的形式保留下来,并被聚酰亚胺纤维固定保持,起到了很好的隔绝火焰进一步侵蚀基体层的效果。

3 结论

(1)热失重表明聚酰亚胺树脂具有较高的高温残炭率,其填充的EPDM绝热层也具有较为优异的热稳定性,800 ℃氮气氛围下残炭值依次为PIR>HPM>CPD。

(2)酚醛空心微球得到的EPDM绝热层具有较低的密度和热导率,含不饱和双键环磷腈衍生物材料对EPDM材料的硫化交联密度有一定的贡献,使其拉伸强度较高;聚酰亚胺树脂的分子极性结构能提高三元乙丙与金属之间的粘接性能。

(3)聚酰亚胺树脂复合的EPDM绝热层具有最佳的耐烧蚀性能,其线烧蚀率为0.033 mm/s;其次是环磷腈衍生物复合的EPDM绝热层,其线烧蚀率为 0.077 mm/s;酚醛空心微球复合的EPDM绝热层耐烧蚀性能较差,线烧蚀率为0.162 mm/s。

(a)Benchmark (b)EPDM/HPM