液态聚碳硅烷制备C/C-SiC复合材料抗烧蚀性能研究①

2022-04-06朱世步刘津生闫联生

朱世步,刘津生,闫联生,张 强,李 康,崔 红

(西安航天复合材料研究所,西安 710025)

0 引言

随着航天飞行器飞行速度的增大,其对热端构件材料性能的要求也越来越苛刻,如高超声速飞行器前缘等部件的服役温度将超2500 K。因此,其热防护系统对耐高温材料具有迫切的应用需求。碳纤维增强碳基(C/C)复合材料因具有低密度、高比强、耐烧蚀、低膨胀系数、抗热震、抗蠕变、良好的断裂韧性等优点,被认为是航空航天领域具有广泛应用前景的候选材料之一。但是,C/C复合材料也具有明显的不足,在有氧环境中,当温度高于673 K的条件下极易发生氧化现象,氧化的发生使得C/C复合材料的力学性能大幅降低;而C/C复合材料的大量应用又是在有氧环境下,若不能有效提高C/C复合材料的抗氧化性能,限制了C/C复合材料的应用领域。相关文献研究表明,改善C/C复合材料抗氧化性能的途径主要包括两种:一是以材料自身抑制氧化反应发生的内部基体改性技术,即在C/C复合材料致密过程中就开展碳纤维和基体碳的改性处理,使整体复合材料本身具有优异的耐高温抗氧化能力;二是阻止和延缓氧化性气氛与基体接触扩散为前提的外部抗氧化涂层技术,即在C/C复合材料表面制备耐高温抗氧化涂层。

目前,以SiC、ZrC、HfC等碳化物高温陶瓷材料作为抗氧化基体引入C/C复合材料,可有效改善C/C复合材料的整体抗氧化性能,其中C/C-SiC复合材料表现出优异的性能,如低膨胀系数、高强度、良好抗氧化和抗热震性能以及优异的高温强度保留率等,受到了广泛关注。与C/C复合材料相比,在高温有氧环境中C/C-SiC复合材料中的SiC陶瓷基体首先氧化形成玻璃态SiO抗氧化保护层,隔离和延缓氧化性气氛与内部基体的接触,因此表现更为优异的抗氧化性能。C/C-SiC复合材料的制备方法主要包括液相渗硅(LSI)、先驱体浸渍裂解(PIP)和化学气相渗透(CVI)等。其中,PIP制备技术具有陶瓷先驱体分子组成与结构可设计进而实现陶瓷基体结构和组成的控制、可实现结构复杂构件致密、制备过程简单方便、成本较低、工艺性能良好等优点。因此,PIP工艺在制备抗氧化改性C/C复合材料领域表现出的优越性引起了广泛的研究兴趣。通常情况下,采用PIP工艺制备C/C-SiC复合材料多采用固态聚碳硅烷先驱体溶液(Polycarbosilane,PCS)作为浸渍剂,LIU等以PCS为先驱体获得2.5 D的C/C-SiC复合材料,并研究了其氧乙炔烧蚀性能,发现烧蚀氧化产物在烧蚀过程中发挥关键作用,形成的氧化层能够降低表面温度、隔离氧化性气氛,改善复合材料的抗烧蚀性能。但固态PCS先驱体由于陶瓷产率较低,造成PIP工艺周期较长,同时反复高温处理会对纤维产生一定的损伤从而降低最终产品的力学性能。因此,开发新型高陶瓷产率、浸渍效率高的先驱体,提升碳陶复合材料的致密效率和提高其抗氧化烧蚀性能具有重要的工程意义。液态聚碳硅烷(Liquid polycarbosilane,LPCS)具有低粘度、良好的流动性、可自交联及高陶瓷产率等优点,被认为是制备SiC陶瓷的理想先驱体之一。

本文以LPCS先驱体为SiC陶瓷先驱体,分析LPCS先驱体的裂解产物结构特征,采用PIP工艺制备了C/C-SiC复合材料,并考察其抗烧蚀性能,对其抗烧蚀机理进行讨论。

1 实验

1.1 原材料及实验过程

液态聚碳硅烷(LPCS),北京庞贝新材料科技有限公司;固态聚碳硅烷(PCS),国防科技大学。LPCS和PCS先驱体分别置于石墨坩埚中在N氛围(1000 ℃以上Ar作为保护气)保护下以一定程序升温至不同的裂解温度(1000、1500 ℃)进行热解,热解后得到黑色坚硬产物。针刺碳纤维预制体初始密度为0.50 g/cm。C/C-SiC复合材料的制备采用“CVI+PIP”相结合的工艺,通过化学气相渗透工艺(CVI)在针刺碳纤维预制体内沉积热解碳,碳源气体为丙烯、氮气为载气,得到密度为1.15 g/cm的低密度C/C复合材料坯体;再以LPCS先驱体作为浸渍剂,采用先驱体浸渍裂解工艺(PIP),将SiC陶瓷基体引入低密度C/C坯体,经过多个周期PIP工艺陶瓷基体致密,最终获得C/C-SiC复合材料,作为对比以PCS先驱体为浸渍剂,采用相同的工艺致密,获得C/C-SiC复合材料。PIP工艺中先驱体的裂解温度为1000 ℃。

1.2 测试表征

TGA分析采用TG209F3型(NETZSCH,德国)TG 热分析仪,以N气为环境保护气氛,以10 ℃/min升温速率由室温升高至980 ℃。

LPCS先驱体不同温度的裂解产物及C/C-SiC复合材料烧蚀前后表面物质的相结构分析采用XRD表征,采用德国Bruker公司的D8 Advance型XRD衍射仪,2=20°~80°。

采用阿基米德排水法测试复合材料的体积密度和开孔率。

LPCS先驱体裂解产物的微观形貌及C/C-SiC复合材料烧蚀前后的微观形貌通过JEOL JSM-64690LV(JEOL)型扫描电子显微镜表征,并通过能谱分析(EDS)复合材料的元素组成。

采用POLYVAR-MET金相光学显微镜(OM)观察C/C-SiC复合材料的显微组织。参照GJB 323A—1996标准,通过氧乙炔烧蚀试验表征了C/C-SiC复合材料的抗氧化烧蚀性能,烧蚀中心区温度约为2200 ℃,氧乙炔焰的烧蚀时间为600 s。

2 结果与讨论

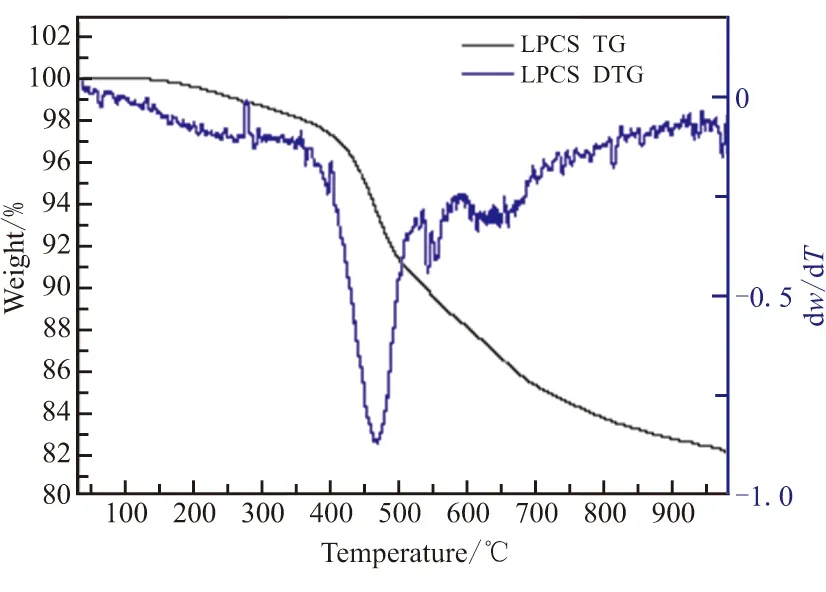

图1为LPCS先驱体TG/DTG曲线。可见,经过交联固化后的LPCS先驱体,室温至400 ℃阶段失重较小,这是由于先驱体已经过300 ℃的交联固化,该阶段保持稳定。400~800 ℃阶段主要是先驱体的有机官能团的断裂和热分解,产生H、CH等小分子气体逸出。由TGA曲线可明显看出,先驱体的最大失重发生在465 ℃附近,进一步验证在该温度段内先驱体发生明显失重现象;高于800 ℃以后,先驱体从有机物向无机物的转变基本完成,产物为均一的无机物,该阶段先驱体的失重较小,基本处于稳定状态,其980 ℃条件下裂解陶瓷产率可达81.3%。

图1 固化后LPCS先驱体的热失重曲线Fig.1 DTG and TGA curves of cross-linked LPCS precursor

图2给出了LPCS和PCS先驱体高温裂解产物的XRD图谱。可发现,1000 ℃条件下,PCS先驱体和LPCS先驱体裂解产物的衍射图谱均出现了位于36.5°、60.1°和71.9°的宽峰,分别归属于-SiC的(111)面、(220)面和(311)面(JCPDS Card No.65-0360),说明在该温度条件下进行高温裂解,陶瓷先驱体完成了无机化转化,得到了结晶程度较低的-SiC陶瓷相。当裂解温度进一步提高至1500 ℃,XRD谱线中位于36.5°、60.1°、71.9°的特征衍射峰强度变强、峰型趋向尖锐,说明1500 ℃下非晶态陶瓷经历-SiC微晶形成的晶化过程,陶瓷产物主要为-SiC晶型。对比1500 ℃条件下PCS和LPCS先驱体的裂解产物XRD图谱发现,PCS先驱体裂解陶瓷衍射峰半峰宽更小,峰型更为尖锐,表明PCS裂解陶瓷在高温下,更容易发生晶粒生长和晶化过程。

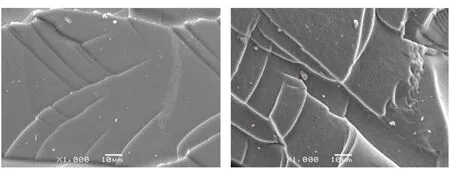

LPCS先驱体裂解产物的微观形貌如图3所示。可见,在高温条件下,裂解得到陶瓷产物表面较平整光滑,没有发现明显的微孔。XRD分析结果表明,LPCS先驱体能高温裂解形成SiC陶瓷,同时LPCS先驱体具有高的陶瓷产率、具有良好的流动性和浸润性,LPCS先驱体有望成为适宜PIP工艺制备SiC陶瓷基复合材料的理想候选先驱体之一。

(a)1000 ℃ (b)1500 ℃图2 PCS和LPCS先驱体在不同温度下裂解产物的XRD图谱Fig.2 XRD patterns of PCS and LPCS precursors pyrolyzed at different temperatures

(a)1000 ℃ (b)1500 ℃图3 LPCS先驱体在不同温度裂解产物SEM图Fig.3 SEM images of LPCS precursor pyrolyzed at different temperatures

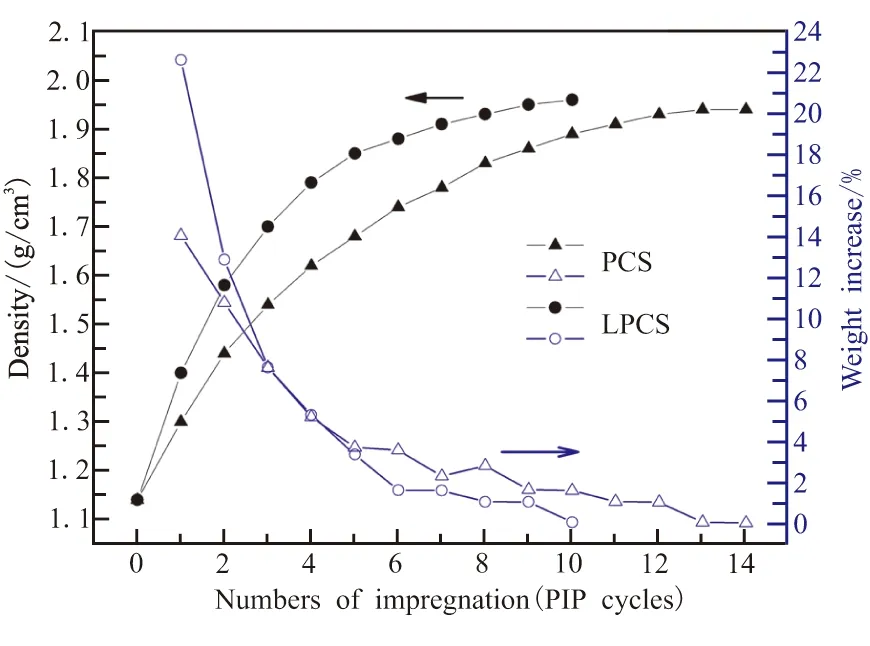

基于以上对LPCS先驱体的裂解行为分析的结果,采用起始密度为1.15 g/cm的C/C复合材料坯体,以LPCS为先驱体,采用PIP工艺制备C/C-SiC复合材料,同时作为对比,以固态PCS先驱体采用PIP也制备相应复合材料。两种不同类型先驱体的PIP致密周期与复合材料增重率之间的关系如图4所示,经过第一个PIP工艺周期的致密LPCS先驱体制备的复合材料增重为22.60%,而固态PCS先驱体第一个PIP周期增重约为14.04%。LPCS先驱体经过10个PIP工艺周期致密后,C/C-SiC复合材料整体增重约为70.43%。在第10个PIP工艺周期浸渍后,其增重率小于0.5%,认为复合材料致密完成不再进行PIP致密,最终得到的复合材料密度为1.96 g/cm。固态PCS先驱体完成复合材料致密,则需14个PIP工艺周期,采用LPCS先驱体能将周期缩短28.6%。

图4 不同先驱体制备的复合材料密度和增重率与PIP工艺周期之间的关系Fig.4 Weight increase and density of C/C-SiC composite preparing with different precursors as a function of PIP cycles

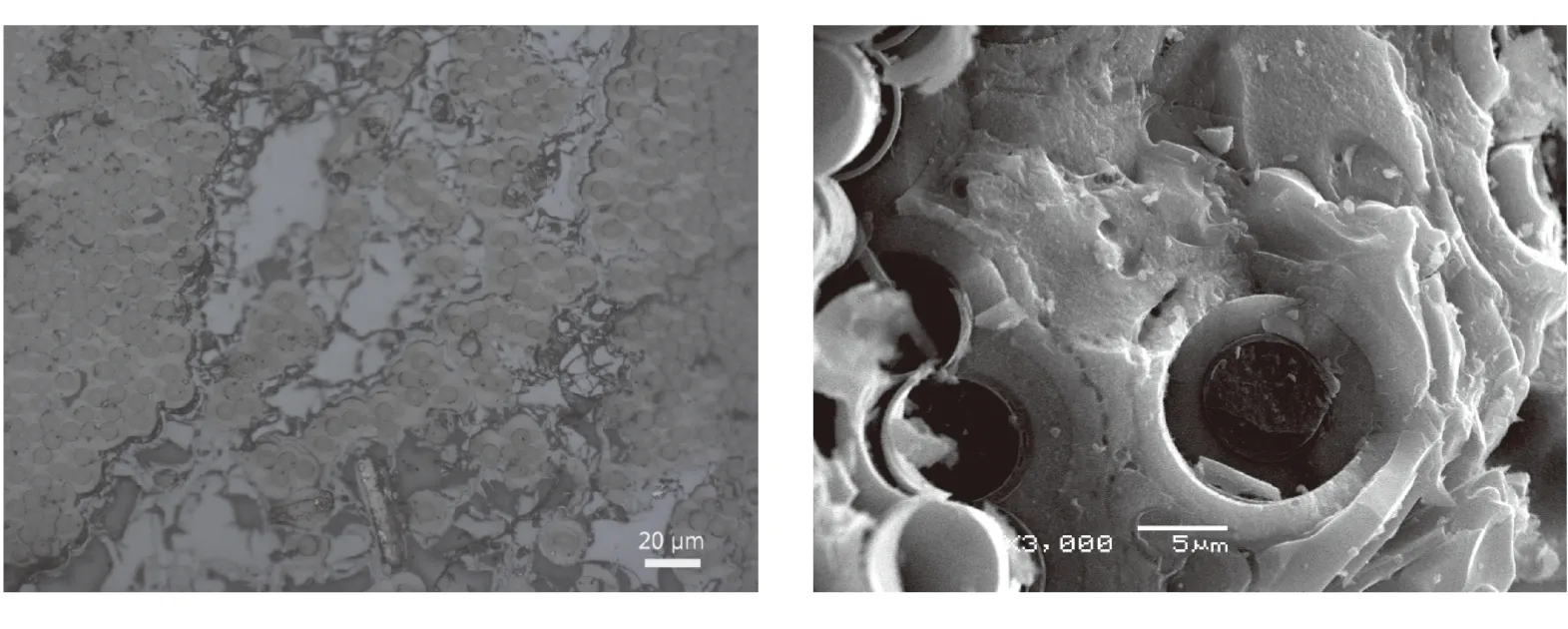

图5是致密后C/C-SiC复合材料抛光截面的光学显微镜照片和断口扫描电镜照片。碳纤维表面包覆着热解碳层,形成壳-核结构,由断口扫描电镜图(图5(b))可更直观地观察到碳纤维表面环绕包覆着环形热解碳层。碳纤维束之间缝隙由陶瓷基体填充导致,先驱体转化法得到的陶瓷基体中存在孔洞等缺陷,这些孔洞的形成是由于LPCS先驱体裂解过程中产生的大量挥发性气体逸出所造成;同时,先驱体转化陶瓷过程中发生体积收缩也会产生孔洞。基体中形成的孔洞为先驱体的浸渍进一步致密复合材料提供浸渍和扩散通道。

(a)Optical microstructures (b)SEM image图5 LPCS先驱体制备C/C-SiC复合材料截面金相照片和扫描电镜图Fig.5 Optical microstructures and SEM image of C/C-SiC composites obtained from LPCS

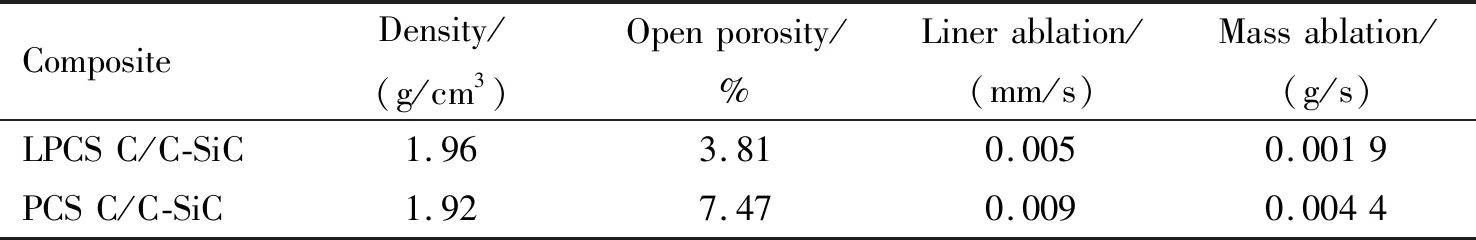

PCS和LPCS先驱体制备的C/C-SiC复合材料的线烧蚀率和质量烧蚀率总结于表1。LPCS先驱体制备的复合材料其线烧蚀和质量烧蚀率分别为0.005 mm/s和0.001 9 g/s,与PCS先驱体制备的复合材料(线烧蚀率、质量烧蚀率)相比,展现出更为优异的抗烧蚀性能,同时也优于相关文献报道的C/C-SiC复合材料的抗烧蚀性能。复合材料的抗氧化烧蚀性能不仅与复合材料中陶瓷的类型和含量有关,还与材料的孔隙率及其分布有很大的关系,火焰烧蚀后,较大的孔隙率易引起复合材料的局部优先烧蚀,同时氧化性气氛也容易沿着孔隙和微裂纹向复合材料内部扩散,加剧复合材料的氧化烧蚀。采用LPCS先驱体制备的C/C-SiC复合材料密度为1.96 g/cm,开孔率为3.81%,而采用PCS先驱体制备的复合材料密度和开孔率分别为1.92 g/cm和7.47%。因此分析认为,较低的孔隙率是前者具有更优异抗氧化烧蚀性能的主要原因。

表1 C/C-SiC复合材料的密度、开孔率、质量烧蚀率和线烧蚀率Table 1 Density,open porosity,mass and liner ablation rate for C/C-SiC composite prepared by different precursors

C/C-SiC复合材料的烧蚀过程是个复杂的过程,主要包括高温氧化、蒸发、热-物理、热-化学、机械剥蚀等复杂过程。通过Factsage软件计算可知,在氧乙炔烧蚀过程中,式(1)~式(5)中的化学反应的吉布斯自由能(Δ)均为负数,即这些反应均可能发生。

在烧蚀过程中,碳纤维和碳基体氧化生成气态产物,SiC基体被氧化成液态SiO、气态SiO/SiO,同时液态SiO也可能蒸发形成气态SiO。以上所有化学反应温度和吉布斯自由能在CUI等的研究中有详细讨论。为更好地分析LPCS先驱体制备的C/C-SiC复合材料氧乙炔烧蚀行为,对其烧蚀后物相结构和形貌进行了表征分析。

C(s)+O(g)=CO(g)

(1)

2C(s)+O(g)=2CO(g)

(2)

C(s)+CO(g)=2CO(g)

(3)

2SiC(s)+3O=2SiO(l)+2CO(g)

(4)

SiC(s)+3CO=SiO(l)+4CO(g)

(5)

SiC(s)+O=SiO(g)+CO(g)

(6)

2SiC(s)+3O=2SiO(g)+2CO(g)

(7)

SiO(l)=SiO(g)

(8)

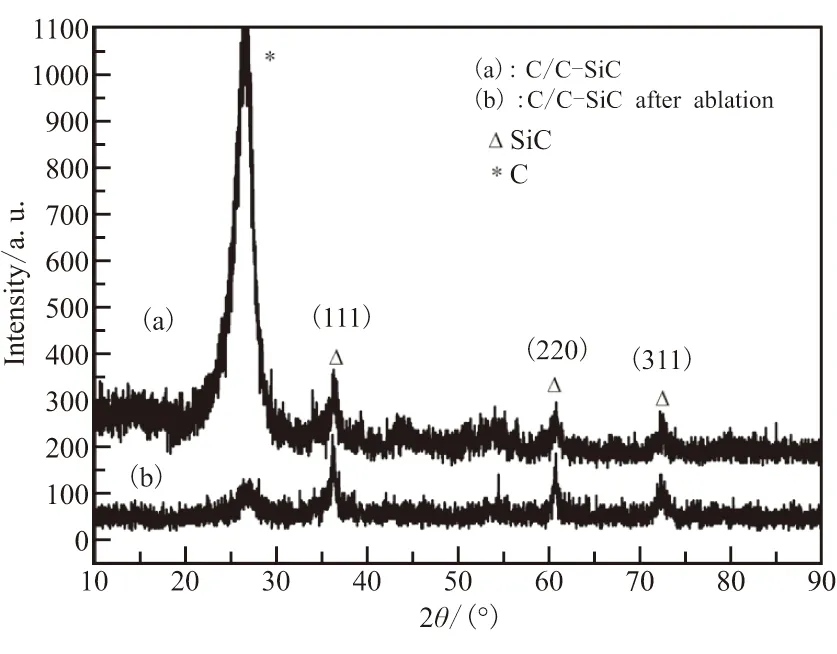

对比LPCS先驱体制备的C/C-SiC复合材料烧蚀前后复合材料表面XRD图谱(图6)可知,烧蚀前复合材料主要由C、SiC组成。经600 s氧乙炔烧蚀后,位于26.5°碳衍射峰强度明显减弱,这是由于烧蚀后表面被白色氧化物所覆盖,同时SiO的(101)晶面的衍射峰位于26.6°附近,可推断C/C-SiC复合材料烧蚀后表面形成的白色物质主要为SiO氧化层。

图6 氧乙炔烧蚀前后C/C-SiC复合材料表面XRD图谱Fig.6 XRD patterns of C/C-SiC composites before and after ablation

采用LPCS先驱体制备的C/C-SiC复合材料烧蚀前后的微观形貌如图7所示。

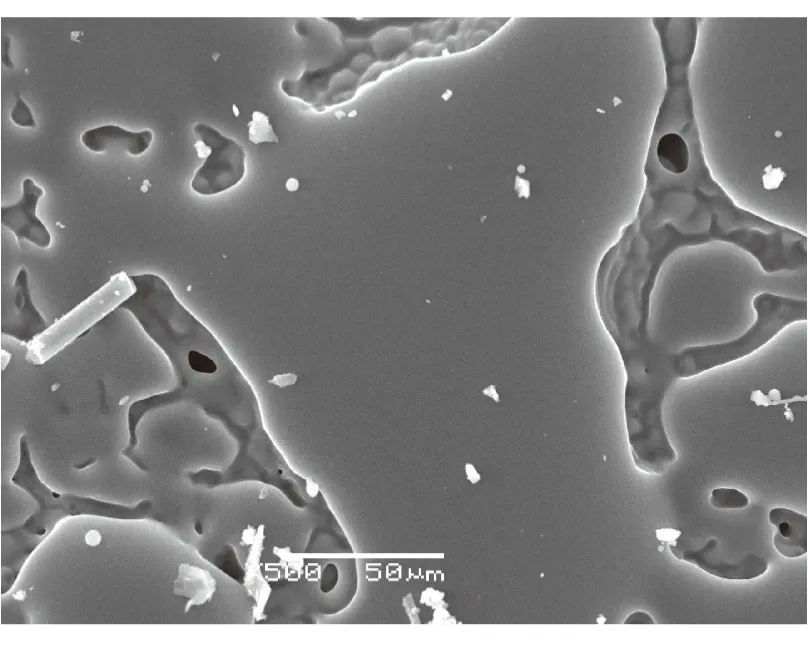

烧蚀前,C/C-SiC复合材料表面呈较平整的形貌(图7(a))。经历600 s氧乙炔烧蚀后,氧乙炔火焰烧蚀中心区域的温度可达2200 ℃以上,复合材料中SiC基体与O发生反应形成熔融态SiO;同时,由于复合材料烧蚀区域还遭受氧乙炔火焰的冲刷,部分SiO受到高速气流冲刷而流失,碳纤维暴露出来与氧化性气氛接触,碳纤维出现氧化烧蚀现象。复合材料试样在冷却过程中不连续的熔融态SiO由于与碳纤维、碳基体等浸润性较差,受到表面张力和热应力的双重作用,最后以球状形貌粘附于碳纤维、基体表面(如图7(b)所示)。对烧蚀后熔融态物质进行EDS元素分析(图7(c))发现,主要包含是碳、硅、氧等元素,证实了基体氧化后形成的SiO包覆于基体或碳纤维表面。玻璃态SiO阻挡层发挥阻止氧气与复合材料内部进一步接触的作用;同时,SiO的熔化及气化能消耗部分热量,将包含复合材料受到进一步的氧化,提升复合材料的抗烧蚀性能。

烧蚀坑边缘区域的微观形貌如图8所示,由电镜图观察发现烧蚀所形成的SiO基本呈连续状态,这是由于烧蚀边缘区域温度较烧蚀中心区域低,受到的压力和火焰冲刷作用也比中心区域弱,SiC基体发生氧化形成的SiO呈熔融状态粘附于复合材料表面,随着烧蚀时间的推移,少部分SiO受到气流冲刷而被带走,留下微孔;另一部分仍以玻璃态粘附于材料表面,阻碍内层复合材料的进一步氧化,提升复合材料的抗烧蚀能力。

图8 C/C-SiC复合材料烧蚀坑边缘微观形貌Fig.8 SEM image of the brim region of C/C-SiC after ablation

综上分析可知,在氧乙炔烧蚀过程中,SiC基体氧化形成SiO。一方面,具有良好流动性的液态SiO在高温下能沿着孔隙和缺陷渗入复合材料内部,发挥阻止氧气与复合材料表面接触的阻挡层作用,阻断氧化气氛向内扩散通道;另一方面,中心区温度高达2200 ℃以上,SiO粘度低、附着力差,受到火焰冲刷等作用,SiO蒸发消耗相当一部分的氧气和氧乙炔火焰产生的热量。因此,C/C-SiC复合材料展现出优异的抗烧蚀性能。

(a)Surface morphology before ablation (b)Central area morphology after ablation

3 结论

(1)以LPCS为先驱体制得的C/C-SiC复合材料通过氧乙炔600 s烧蚀试验考核,线烧蚀率和质量烧蚀率分别为0.005 mm/s和0.001 9 g/s。

(2)烧蚀过程中,熔融态SiO对基体或碳纤维的抗氧化包覆层是提升复合材料烧蚀性能的关键因素。

(3)与固态PCS先驱体相比,LPCS先驱体所表现出的工艺短周期和优异性能,有望成为工程化制备SiC基复合材料的候选材料。