石墨烯及其衍生物在含能材料中的应用研究进展①

2022-04-06孔庆强李文斌毛昳萱陈景鹏郭晓倩陈成猛

贾 辉,孔庆强,李文斌,毛昳萱,陈景鹏,郭晓倩,陈成猛

(1.中国科学院山西煤炭化学研究所 中国科学院炭材料重点实验室,太原 030001;2.中国科学院大学,北京 100049)

0 引言

含能材料是一种在极短时间内迅速燃烧分解并释放出巨大能量的复合物,被广泛应用于炸药、推进剂、烟火等领域。但是,含能材料在加工、运输和装填以及复杂使用环境中不可避免地遭受外界刺激。而含能材料又具有高能高热、瞬时释放的特点,在外界的光、电和机械等刺激下极易引发意外事故。因此,优化含能材料的安全性能和燃烧性能成为研究者们关注的焦点。

研究人员采用碳材料作为燃烧催化剂和钝感剂引入含能材料中,有效降低其感度或提高燃烧性能。常用的碳材料包括石墨、石墨烯、碳纳米管、富勒烯和炭黑等。在这些碳材料中,石墨烯作为一种新型二维(2D)纳米碳材料,具有高的比表面积和优异的导热、导电性能,可显著影响含能材料的安全性能和燃烧性能。同时,少量的石墨烯添加量也不会引起含能材料的能量密度。因此,在含能材料领域展现出巨大的应用潜力。在提高含能材料安全性能方面,石墨烯大量褶皱贡献的高比表面积,使其包覆在含能材料颗粒表面,得到石墨烯改性含能复合物。当含能材料受到外界刺激时,表面的石墨烯层率先吸收部分能量,使其减少直接在含能材料颗粒之间传递,从而达到降低感度目的。在含能材料催化燃烧方面,含能材料颗粒可负载在石墨烯表面,高导热的石墨烯能够将热量快速传递,从而改善燃烧速率和压强指数。同时,石墨烯的衍生物(氧化石墨烯 (GO),硝基化石墨烯以及氟化石墨烯等)表面含有丰富的官能团、缺陷等活性位点,有助于含能材料颗粒在其表面负载。此外,在燃烧过程中,石墨烯衍生物自身的氧化分解也能释放部分能量,进一步提高能量密度。

基于以上优势,本文详细介绍了石墨烯及其衍生物在含能材料领域应用优势;主要探讨了石墨烯、氧化石墨烯、硝基石墨烯在降感和催化燃烧两方面的应用。本文内容分为石墨烯概述、石墨烯及其衍生物的降感作用、石墨烯及其衍生物的催化燃烧作用三部分。

1 石墨烯概述

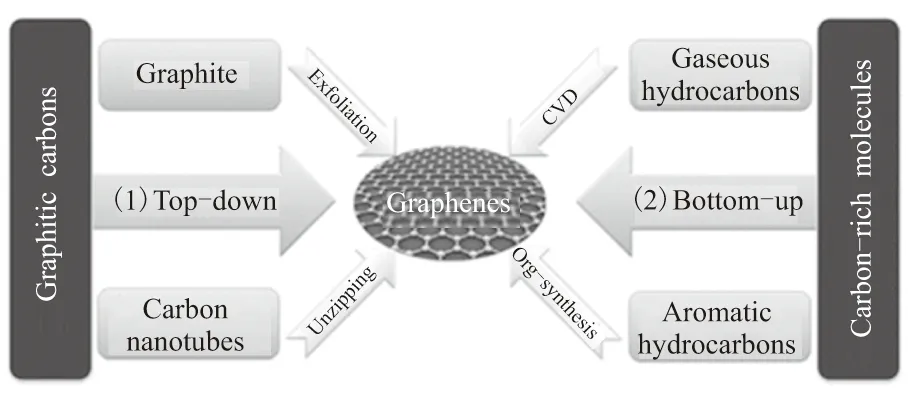

石墨烯具有优异的理化性质,颇受物理、化学和材料学等领域研究者重视。其理论比表面积高达2630 m/g。室温下石墨烯的载流子迁移率约为15 000 cm/(V·s),赋予其优异的导电能力。此外,sp杂化的C—C共价键贡献极高本征面内热导率(高达5300 W/(m·K)),是目前发现的导热性能最好的材料。自2004年,GEIM等通过微机械剥离法证实了石墨烯的存在后,研究人员陆续开发了一系列的石墨烯制备方法。概括起来,共包括“自下而上”和“自上而下”两类(图1)。其中,液相剥离法和氧化还原法是最典型的“自上而下”路线。液相剥离法是以石墨为原料,借助溶剂插层、金属离子插层、剪切力、超声空化作用等外力来破坏石墨层间的范德华力,实现块体石墨的层层分离。该方法对石墨烯片层本征结构破坏较小,可制备相对高质量的石墨烯材料,但产率太低,难以实现规模化生产。氧化还原法是通过浓硫酸和强氧化剂(高锰酸钾、重铬酸钾、高铁酸钾等)对石墨进行氧化插层,在其片层间接枝大量含氧官能团得到氧化石墨,进一步经剥离和还原得到还原氧化石墨烯(rGO)。所制的石墨烯具有比表面积大、活性位点多等特点。

图1 石墨烯的制备方法[20]Fig.1 Preparation strategies of graphene[20]

GO是氧化还原法中非常重要的中间体,通常含有大量的官能团(羧基、羟基和环氧等)及缺陷,使其表面带负电荷,从而在水中稳定分散。也可进行化学改性后再有机溶剂中分散。此外,湿法化学条件下的高度可加工性,赋予GO作为基本的纳米组装单元,通过自组装获得薄膜和气凝胶等宏观体的可能性。此外,氟化石墨烯也是石墨烯的重要衍生物之一,具有良好的分散性、宽能隙、高热稳定性等特点。将氟原子引入石墨烯后,部分碳原子转变为sp杂化,但整体仍保持二维片状结构。通过调节O/C和F/C的比例,可调控其表面润湿性和导电性。其制备方法可分化学反应法和物理剥离法两类:(1)以石墨烯或氧化石墨烯为原料,采用氟化剂合成氟化度不同的氟化石墨烯,但氟化试剂昂贵、毒性大,限制了其大批量制备;(2)以氟化石墨为原料,采用有机溶剂或离子液体对其剥离,操作简单、安全性高,可实现大批量生产,但层数较多。

2 石墨烯及其衍生物在含能材料中的降感应用

目前普遍认为影响含能材料安全性能的机制是“热点”理论,在外界冲击、热源和静电刺激下,含能材料局部会形成热累积点而影响其安全性能。为防止意外发生,研究人员尝试引入石墨烯或其衍生物降低含能材料敏感性(表1),利用石墨烯较大的比表面积、优异的导电和导热性能,快速消除含能材料中的热点,展现出明显的降感效果。以下部分根据石墨烯结构和组成特点,分别介绍石墨烯、rGO、GO和硝基化石墨烯在含能材料中的降感应用。

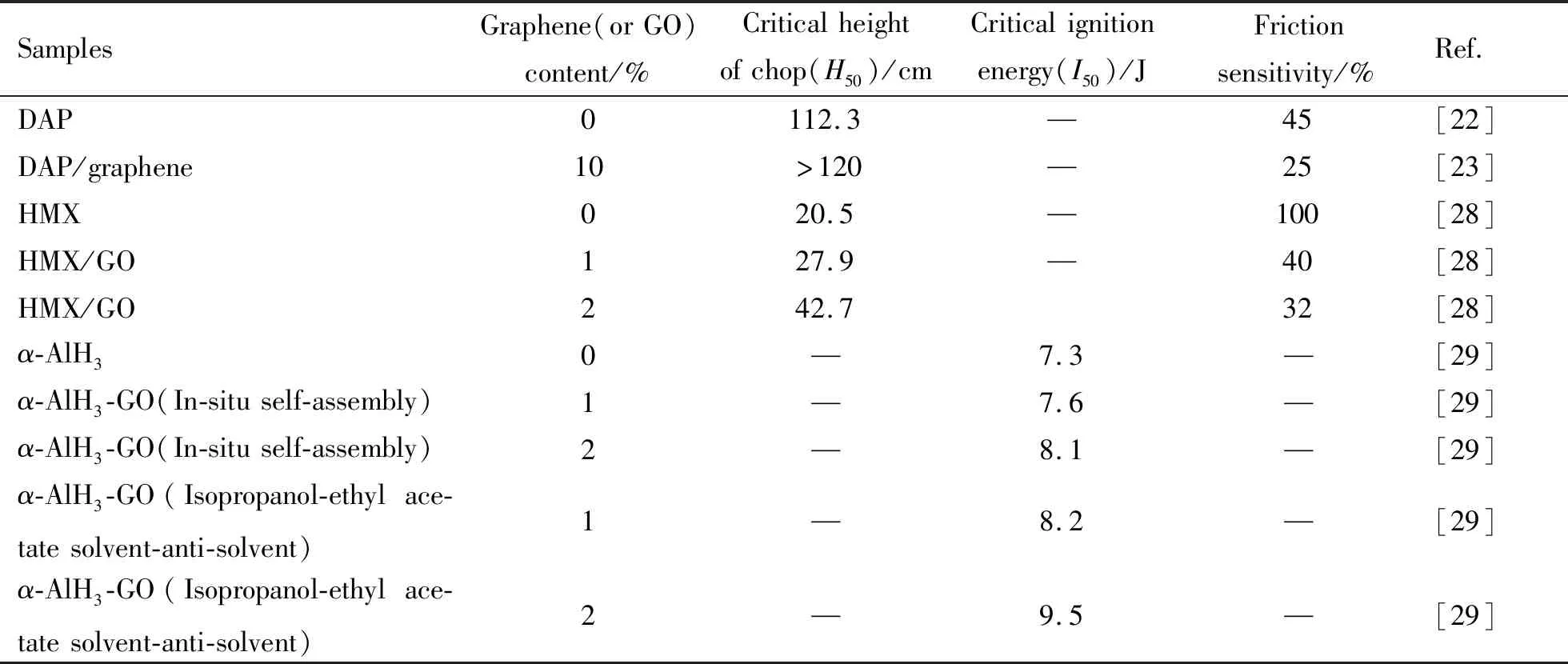

表1 添加GO或石墨烯后含能材料的降感效果Table 1 Comparison of desensitization effects of energetic materials after adding GO or graphene

2.1 石墨烯和还原氧化石墨烯

在含能材料中引入高导热石墨烯或rGO后,当受到外界的冲击、热源和静电刺激时,可利用石墨烯的高导热能力,将体系内热点的能量扩散,降低热点温度。从而其不能达到含能材料体系点火反应活化能,进而降低含能材料的感度。LIU等采用机械混合法制备了石墨烯/1,2-苯二甲酸二烯丙酯(DAP)复合材料,研究结果表明,石墨烯/DAP复合材料的特性落高()从112.3 cm提高到120 cm;静电火花感度从5.39 J提高到7.04 J,均高于未复合石墨烯的DAP。王前等采用湿法混合方法将rGO添加到B/KNO火药中制成含能复合材料,研究了rGO含量对B/KNO火药的撞击和静电火花感度影响。如图2所示,在加入5%的rGO后,rGO/B/KNO的提高39.8%,临界点火电压()从初始5 kV提高到25 kV,说明rGO在B/KNO火药中展现出显著的降感作用。吴凯等将石墨烯添加到环三亚甲基三硝胺(RDX)中,并探索了其对炸药撞击感度的影响。当添加质量含量2%的石墨烯时,摩擦感度从12%降至5%,同时从293.3 mm提高至304.5 mm,进一步说明石墨烯有助于降低RDX的摩擦和撞击感度。

2.2 氧化石墨烯

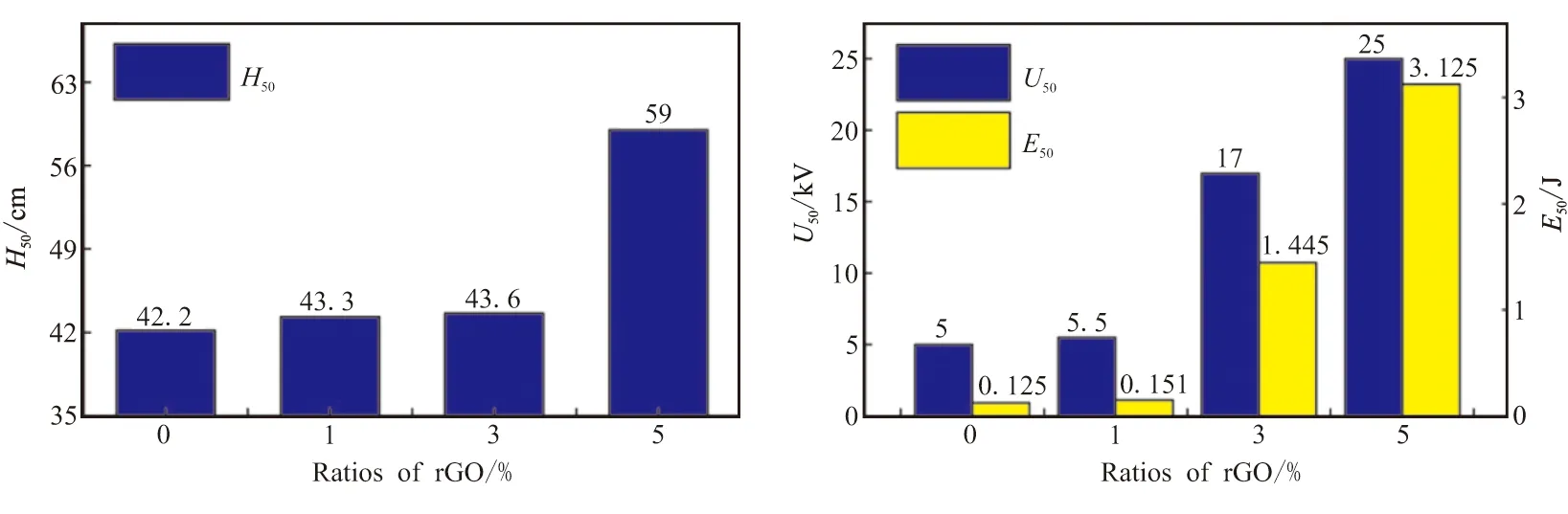

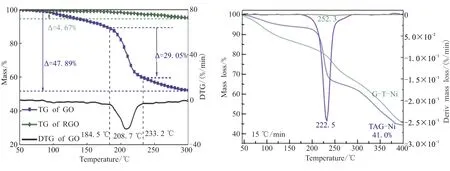

相比石墨烯和rGO,GO基面上含有更丰富羟基、羧基和环氧基官能团,表现出较高的化学活性,可增强含能材料与GO的界面相互作用,改善其与含能材料相容性,有助于合成稳定性更好的含能材料。GO在含能材料降感作用表现为两个阶段:第一阶段,当受到外界刺激引起体系温度升高时,GO优先吸收能量使其表面含氧官能团分解,耗散掉体系的部分热量,从而降低含能材料对外界刺激的感度。随后,GO经热还原转变成rGO,进入第二阶段,利用rGO优异的导热能力,消除外界刺激诱发的“热点”,实现体系温度的均匀分布,从而降低含能材料在外界刺激下“热点”形成的概率,达到降感目的。LIU等研究了在不同热刺激条件下GO/B/KNO能量系统中对温度的响应行为。如图3(a)所示,当温度达到233.2 ℃时,GO表面的含氧官能团分解,消耗部分能量。与此同时,GO会被还原得到石墨烯,可将含能材料内部热量快速转移。CHEN等将GO添加到硝酸三氨基镍配合物(TAG-Ni)中,并对其热敏感性进行了评价。如图3(b)所示,GO改性后,复合材料的峰值分解温度提高了近30 ℃,说明引入GO可以提高复合材料的热稳定性,从而降低其区域热感度。叶宝云等采用机械法制备了小粒度(中值粒径为~140 nm)的GO/-CL-20复合含能粒子。撞击感度测试结果表明,在添加质量含量5%的GO后,GO/CL-20复合粒子的从17.3 cm提高到大于150 cm。

(a) (b)图2 不同rGO含量下B/KNO3的H50值(a)和临界发火电压(U50)、临界发火能量值(E50)值(b)[23]Fig.2 Degree of percussion sensitivity H50 value(a)and critical ignition voltage(U50),energy(E50)value (b)of B/KNO3 at different rGO content[23]

(a) (b)图3 GO和rGO的热重(TG)曲线 (a)[5];氧化石墨烯修饰的镍配合物(G-T-Ni)和TAG-Ni的TG曲线(b)[25]Fig.3 Thermogravimetric(TG)curves of GO and rGO(a)[5],TG curves of G-T-Ni and TAG-Ni(b)[25]

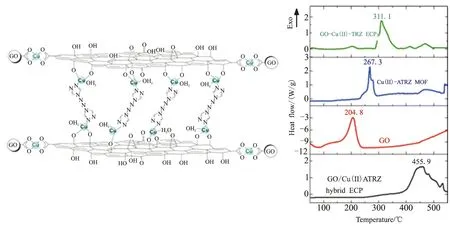

(a) (b)图4 GO-铜(II)的新型高能配位聚合物的结构式(a);GO和4,4’-偶氮-1,2,4-三唑(ATRZ)的高能配位聚合物(ECP)的DSC曲线(b)[30]Fig.4 Molecular structure of GO-copper(II)high-energy coordination polymer(a);DSC curves of GO and high-energy coordination polymer(b)[30]

此外,GO单层率一般可接近99%,因此其超薄的厚度赋予其优异的柔性。因此,是含能材料理想的包覆层。TAN等将GO包覆于奥克托金(HMX)晶体上,当GO的添加量达到2%时,其活化能提高了23.5 kJ/mol。同时,其撞击和摩擦感度分别降低了90%和68%。LI等采用溶剂-反溶剂法将质量含量2%的GO包覆于HMX晶体表面,HMX在标准条件下的冲击起爆概率由100%降至10%。李磊等采用GO包覆三氢化铝(AlH)得到-AlH-GO复合材料,再与某高能推进剂混合以后得到推进剂药浆,当GO的C/O原子比为1.6时,其机械撞击感度最小,对应的临界撞击能()为12.1 J。COHEN等采用5,5’-偶氮-1,2,3,4-四唑 (TEZ)合成了基于GO修饰铜 (II)复合物(GO-Cu(II)-X)的新型高能配位聚合物。如图4所示,由于GO的高的热能耗散能力,新型高能聚合物展示出优异的热稳定性(=455.9 ℃)和低静电火花感度(>98 J)。

2.3 硝基石墨烯

硝基石墨烯是石墨烯进行硝基修饰后的一类石墨烯衍生物。相比GO,硝基石墨烯具有高的疏水性和热稳定性。其表面的—NO与含能材料具有较强的结合力,从而改善其相容性。同时,硝基石墨烯的分解能高达662 J/g,赋予其在含能材料领域中应用的可行性。GUAN等制备了硝基氧化石墨烯(NGO),发现GO边缘的环氧基(—O—)和羟基(—OH)极易与硝基(NO)反应生成NGO。NGO展现出丰富的褶皱区域,可增加其与含能材料的接触面积,从而改善相容性。牛春欢等通过硝酸和硫酸的混酸对石墨烯进行硝基化处理得到硝基石墨烯,并且将其分别包覆于HMX和CL-20上,通过XRD和SEM表征发现,两种炸药都实现了良好的包覆效果。

3 石墨烯及其衍生物对含能材料的催化燃烧影响

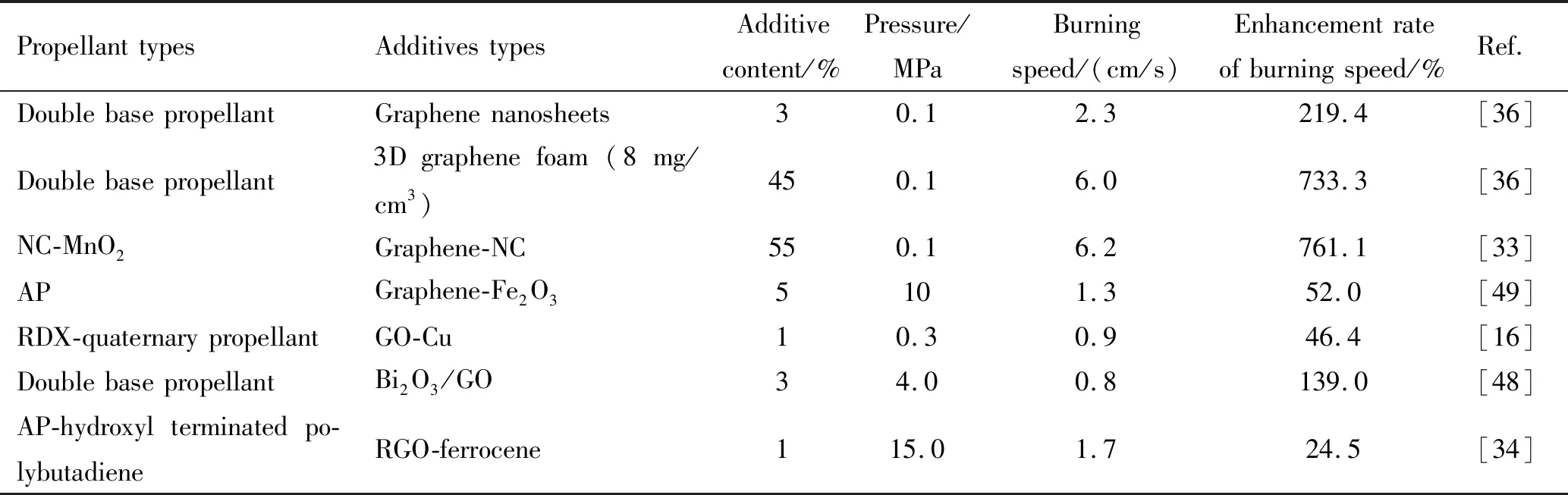

在含能材料燃烧中,通过调节燃烧速率,燃烧压强指数、温度敏感性、能量释放的空间分布等指标,可以实现最佳燃烧特性。石墨烯及其衍生物在调节含能材料燃速和压强指数方面,具有明显的效果,如表2所示。基于此,下面内容分别介绍石墨烯、GO、硝基化石墨烯、氟化石墨烯和金属氧化物修饰石墨烯在含能材料中的催化燃烧作用。

表2 石墨烯及其衍生物在含能材料中催化燃烧效果对比Table 2 Comparison of catalytic combustion effects of graphene and its derivatives in propellants

3.1 石墨烯、氧化石墨烯和硝基石墨烯

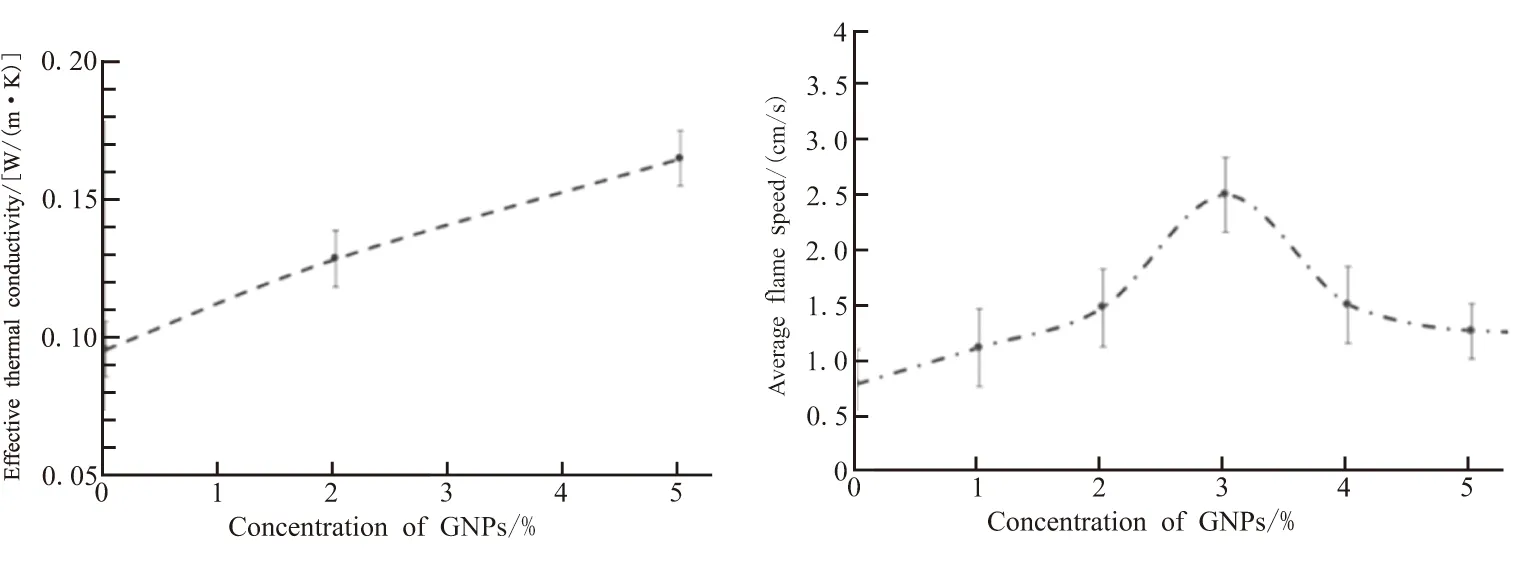

石墨烯具有优良的导热性能,作为添加剂分散在含能材料中时,可将热量快速传输至整个体系,从而实现其快速燃烧。同时,石墨烯大的比表面积使其常作为负载催化剂的载体。QIAO等研究了石墨烯纳米片(GNP)添加量对硝化纤维(NC)热导率和燃烧速率的影响。结果表明,随着GNP含量的增加,GNP/NC的热导率增加,而燃烧速率呈先增加后减小的趋势。如图5(a)、(b)所示,在GNP含量为3%时,燃烧速率达到最大值(2.3 cm/s),是纯NC(0.72 cm/s)的近3倍。王学宝等通过溶胶-凝胶法制备石墨烯气凝胶/AP纳米复合材料,石墨烯气凝胶对AP热分解过程有明显的催化作用,增加了AP表观放热量,但燃烧产生大粒径团聚物,从而降低金属Al能量的释放。

(a) (b)

相比纯石墨烯,GO和硝基石墨烯也可通过自身的分解或歧化反应释放能量,从而提高含能材料的能量密度。王帅中等研究了GO配位聚合物对四元复合推进剂的能量密度和燃烧特性影响。GO配位聚合物的引入使固体推进剂的放热量提高了35%,燃烧速度提高了46.4%。在此基础上,张婷等以尿素为氮源在GO中进行氮掺杂得到NGO,然后与HMX复合,研究了复合炸药的热稳定性。结果表明,相比未进行氮掺杂的GO,NGO展现出更好的催化燃烧性能,热分解温度从283.16 ℃提前至281.96 ℃。袁申等将NGO和NC复合。NGO作为燃烧催化剂将NC的表观分解热从339 J/g提高到2132 J/g(图5(c)、(d))。ZHANG等采用氧化还原法制备硝基GO,在AP中加入10%的硝基GO,可使AP分解温度降低106 ℃,表观放热量由875 J/g升高到3236 J/g。

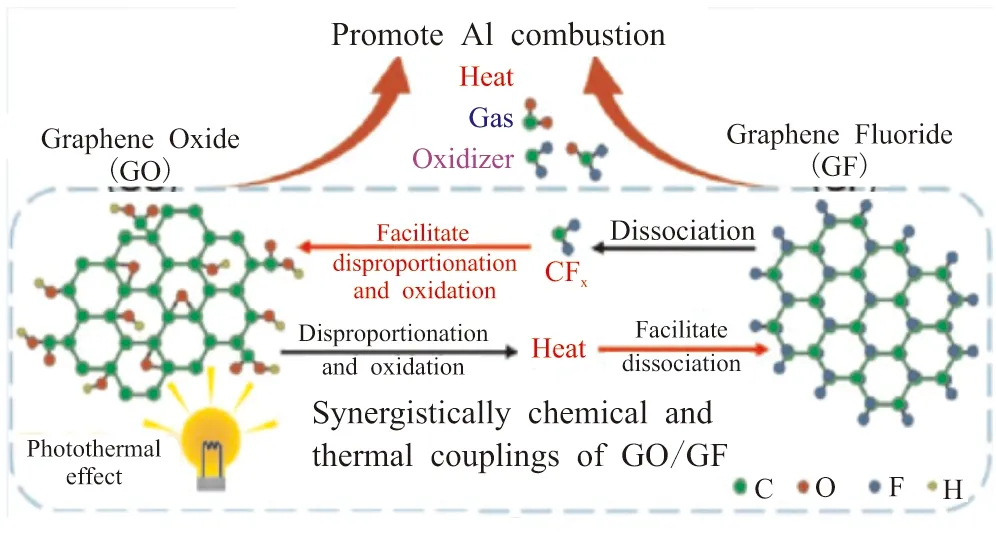

3.2 氟化石墨烯

氟化石墨烯(FG)作为石墨烯的衍生物之一,化学组成类似于聚四氟乙烯(PTFE),其疏水性、化学稳定性和耐溶剂性等尤为突出,并且具有一定的耐高温性。温度高于260 ℃会发生缓慢分解,当达到400 ℃以上时,分解速度变快。FG特殊的结构赋予其优异的表界面性质,在含能材料领域也有广阔的应用前景。JIANG等将GO和氟化石墨烯的混合物添加到微米级的Al粉中,利用GO与氟化石墨烯间的协同偶联作用促进了歧化和氧化反应(图6),显著加速了金属Al粉燃烧,为加速金属燃烧和其他材料的氧化反应提供了新途径。ROBINSONS等采用格氏试剂在FG表面进行烷基链取代反应,烷基化修饰的FG具有良好分散性能,能在高温下脱去烷基,利于FG表面改性。而且FG还具有改善硼粒子表面燃烧结渣的F元素,可有效促进硼粒子的点火燃烧而促进其能量的有效释放。FG兼具了石墨烯结构及F原子官能团,通过调节F/C,调控石墨烯的结构性能,利用石墨烯及F原子与硼燃烧的耦合协同效应,有助于解决含硼推进剂中硼粒子不易点火,易熄火,二次燃烧效率低,推进剂燃烧残渣多,能量无法有效释放的问题。

图6 GO与FG协同偶联助Al燃烧示意图[41]Fig.6 Schematic diagram of GO and FG synergistic coupling to assist Al combustion[41]

3.3 金属氧化物修饰石墨烯

为进一步提高催化燃烧性能,将金属氧化物修饰石墨烯或GO制备出复合催化剂。金属氧化物的催化特性,可促进氧化剂或高能添加剂的分解,从而提高含能材料燃烧速率,实现含能材料彻底燃烧分解。GO表面上的含氧基团与金属氧化物颗粒间存在较强吸附作用,有助于形成稳定的复合型催化剂。此外,GO或石墨烯片层的存在,有效限制了金属氧化物颗粒间的团聚,以提供大量的催化活性位点,提升催化性能。谭秋玲等将GO包覆于BiO微球表面得到粒径仅为40 nm 的GO/BiO复合催化剂。使双基推进剂燃烧速度从3.19 mm/s提高到7.63 mm/s,提高了139%,在14~20 MPa压强范围内,压强指数从0.65降低到0.253。DEY等采用微波辐射的方法将FeO粒子担载到石墨烯上,合成了复合催化剂(GINC)。然后把5%的GINC添加到AP中,其燃烧速率提高52%。

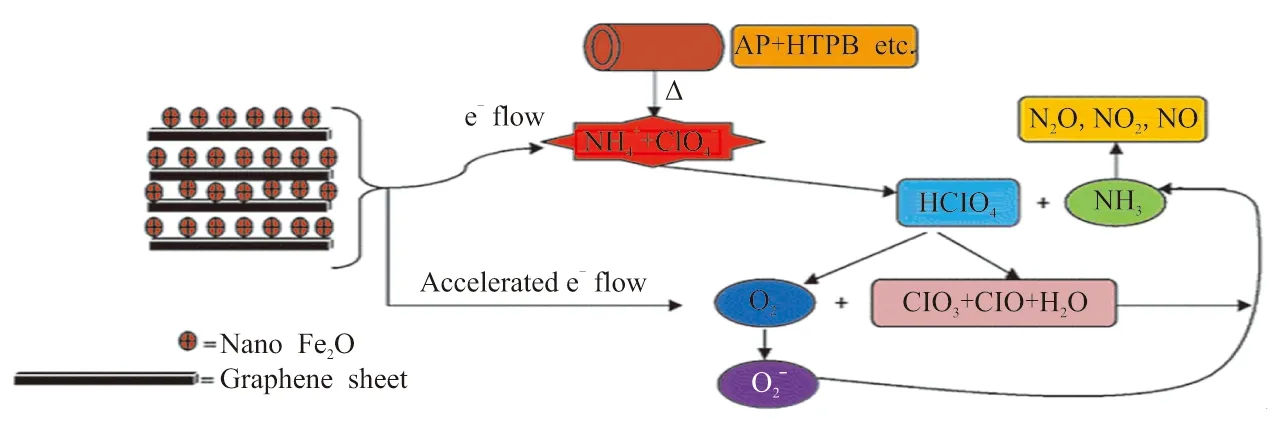

石墨烯复合催化剂(GINC)对AP催化燃烧机制,目前已经提出许多种,例如电子转移机制和质子转移机制等,但是也存在很大争议。最认可的是电子转移机制。该机制由SONG和ZHANG等提出,如图7所示,包括三个阶段:第一阶段是(<300 ℃)AP吸收热量,晶型从正交相到立方相的转变。第二阶段,AP 在较低温下(300~330 ℃)放热分解,如下反应:NHClO→NH+ClO→NH(g)+HClO(g)。第三阶段是发生高温放热分解(450~480 ℃),在固体表面HClO(g)发生去质子化的非均相分解。对于石墨烯的催化作用,在第二阶段,电子从ClO到NH转移过程是速控步。而石墨烯具有高载流子迁移率(15 000 cm/(V·s)),可以达到真空中光速的300倍,可以加速电子的转移,促进产物NH和HClO的形成。在第三阶段中,HClO会产生O进一步转变为超氧离子(O),但是,该转变过程是非常慢的。在此过程中,石墨烯可以作为电子快速流动的载体加速O转变为O。然后,高活性的O进一步促进NH产生的副产物充分燃烧,实现AP的彻底分解。

图7 石墨烯复合催化剂(GINC)的催化燃烧机制[45]Fig.7 Catalytic combustion mechanism of graphene composite catalyst(GINC)[45]

4 结束语

(1)石墨烯作为含能材料钝感剂使用时,应重点关注石墨烯的存在形态,合理的引入石墨烯有助于在较低用量时,发挥较大作用,且避免对含能材料能量的影响。

(2)在含能材料中引入石墨烯或其衍生物时,应重点考虑石墨烯的表面改性,增加二者之间的相容性。借助精确的表征仪器等手段,深入研究石墨烯及其衍生物与含能材料间的界面作用机理,以提高含能材料的安全性及燃烧性能。

(3)在石墨烯及其衍生物对含能材料催化燃烧中,根据含能材料的组成特点,有针对性合成金属改性的石墨烯及其衍生物,形成高效改善含能材料燃烧的功能助剂。

(4)与此同时,石墨烯在含能材料中应用的实验室研究阶段已经取得长足的进展。但是在工程化应用方面仍然存在诸多挑战。首先,石墨烯作为轻质纳米粉体,在规模化应用的难分散问题。如发生石墨烯团聚,导致石墨烯添加量会增加,此时,石墨烯的引入会严重降低含能材料的能量密度。因此,在工程化应用中需要选择合适的生产工艺配合,以解决石墨烯的分散问题。其次,石墨烯在加入含能材料中以后,燃烧后存在残留颗粒问题。工程化应用中,需要保证石墨烯与氧化剂反应后不制造大量残留颗粒。第三,目前工程化中尝试使用的石墨烯担载金属颗粒功能助剂,由于石墨烯与金属的结合力弱,所以金属容易在混合中脱落。总之,石墨烯在含能材料的工程化应用中仍需要长期的研究探索,希望以石墨烯及其衍生物对含能材料的基础应用研究为契机,形成一系列改善含能材料的综合性能的碳基功能助剂,为碳基新型功能助剂在含能材料中的工程化应用开辟一条新的技术途径。