柔性气囊助浮法拆除导管架技术研究

2022-04-02冯士伦朱晓宇唐友刚

冯士伦,朱晓宇,李 焱,唐友刚

(1.天津大学 建筑工程学院,天津 300350;2.天津大学 水利工程仿真与安全国家重点实验室,天津 300350; 3.中国船级社青岛分社,山东 青岛 300457)

近年来,导管架平台的弃置拆除技术已经成为国内外海洋工程领域的研究热点。Sanders等[1]对导管架平台的倾覆拆除技术进行了研究,这种方式不需要运输船,只需要大型浮吊和驳船配合提吊拆除上部组块,缩短了作业周期和降低了施工风险。针对大型浮吊档期紧张以及日租费高昂的现状,Andresen[2]提出了TML双船配合压载顶升系统,分析该方法的技术可行性以及经济性,为海上拆除作业增加了一种新式思路。国外已经建造了使用浮托法进行海洋平台上部组块整体拆除的施工装备,ALLSEAS公司建造的Pioneering Spirit号双体船已经用于海洋平台的拆除业务,这是目前国际上最成熟的大型海洋平台浮托拆除施工装备,可以在复杂海域进行浮托拆除施工作业[3]。国内研究人员也对浮吊拆除法、浮托拆除法等进行了多方面研究,取得了一定的进展,可以为我国目前的导管架平台拆除提供技术指导。

现有的导管架拆除技术,主要有大型浮吊提吊拆除法[4]、气囊浮筒助浮配合小型浮吊提吊的方法[5],以及背拉拆除法[6]。这些方法的主要缺点[7]有:浮吊日租费高昂、浮筒助浮+浮吊配合施工作业过程复杂;背拉法海上施工难度高,需要两侧背拉系统同步配合等。大型拆除导管架装备,如Pioneering Spirit号双体船,施工能力强大,但是造价极高且吃水大,对于浅水海域弃置的导管架平台,无法进入实施拆除。

即将弃置拆除的QK18-2导管架平台,平台海域水深7.8 m,大型浮吊难以进入作业。为此提出采用柔性气囊助浮拆除导管架技术,施工过程中,将气囊绑扎在导管架上,切割断桩腿后,利用气囊充气膨胀提供的浮力起升导管架。文中通过气囊和导管架系统的受力分析,确定了所需气囊的数量和绑扎位置,计算分析了导管架桩腿切断后风浪流引起的运动,设计了多点系泊系统控制导管架的水平漂移,通过水动力计算分析,验证了系泊系统控制导管架运动的可行性。

1 气囊助浮法施工步骤和气囊布置

1.1 柔性气囊与施工步骤

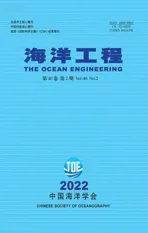

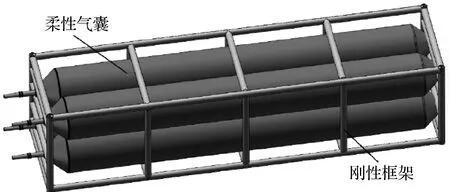

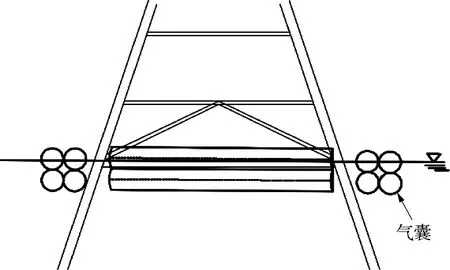

文中研究采用的柔性气囊与刚性气囊比较,其体积是可控的,可以根据浮力的需要对气囊充气,使其体积膨胀满足导管架漂浮状态的要求。与导管架连接前,先将气囊布置在刚性的框架内,可以起到保护气囊作用,如图1所示,然后刚性支架与导管架桩腿绑扎连接,如图2所示。

图1 气囊助浮单元[5]

图2 连接气囊助浮单元后的导管架结构示意

采用柔性气囊助浮导管架,一般的施工步骤如下:

1)对目标导管架进行基本状况调查,包括导管架所在海域水深、导管架海底埋深、结构尺寸、海域环境条件等。

2)根据气囊需要提供的浮力和设计绑扎位置,预制对应尺寸的气囊以及必要的刚性辅助框架,进行必要的气囊强度、保压性能等测试,将气囊固定在刚性框架内。

3)将气囊助浮单元与导管架的适当位置连接,需要检查绑扎件的强度可靠。

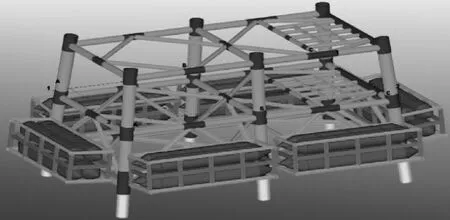

4)配备好由远程控制盒与空压机设备、就地控制盒、充排气软管和气囊助浮单元构成的气囊充放气系统的4个主要部分,如图3所示。

图3 气囊充放气系统[5]

5)施工现场完成水下外排后,将没有充气的气囊助浮单元由潜水员连接到导管架指定位置处,逐个连接可靠,检验合格,并将充排气软管与支持船上的远程控制盒和空气压缩机相连接。

6)启动空气压缩机,向柔性气囊充气,验证气囊的可靠性,验证成功后排气使气囊处于原始状态。

7)在泥面以下4 m处切割导管架桩腿,此时导管架自身重力远大于自浮力,因此导管架是安全的,不会倾倒。

8)导管架桩腿切割完成后,启动空气压缩机,同步向导管架左侧右侧艏部尾部布置的气囊助浮单元充气,仔细观察导管架的浮态,当导管架自浮力与气囊浮力之和大于导管架自身重力时,导管架开始上浮,而后同步缓慢充气,使导管架缓慢上浮,上浮过程中微调导管架结构的浮态使之始终保持平衡。

9)当柔性气囊膨胀到最大体积时,压缩机停止供气,气囊浮力达到最大,此时,导管架在气囊助浮单元的帮助下处于漂浮状态,成为海洋浮式结构物,在海面上保持稳定。

1.2 气囊助浮法设计

1.2.1 目标导管架的基本参数

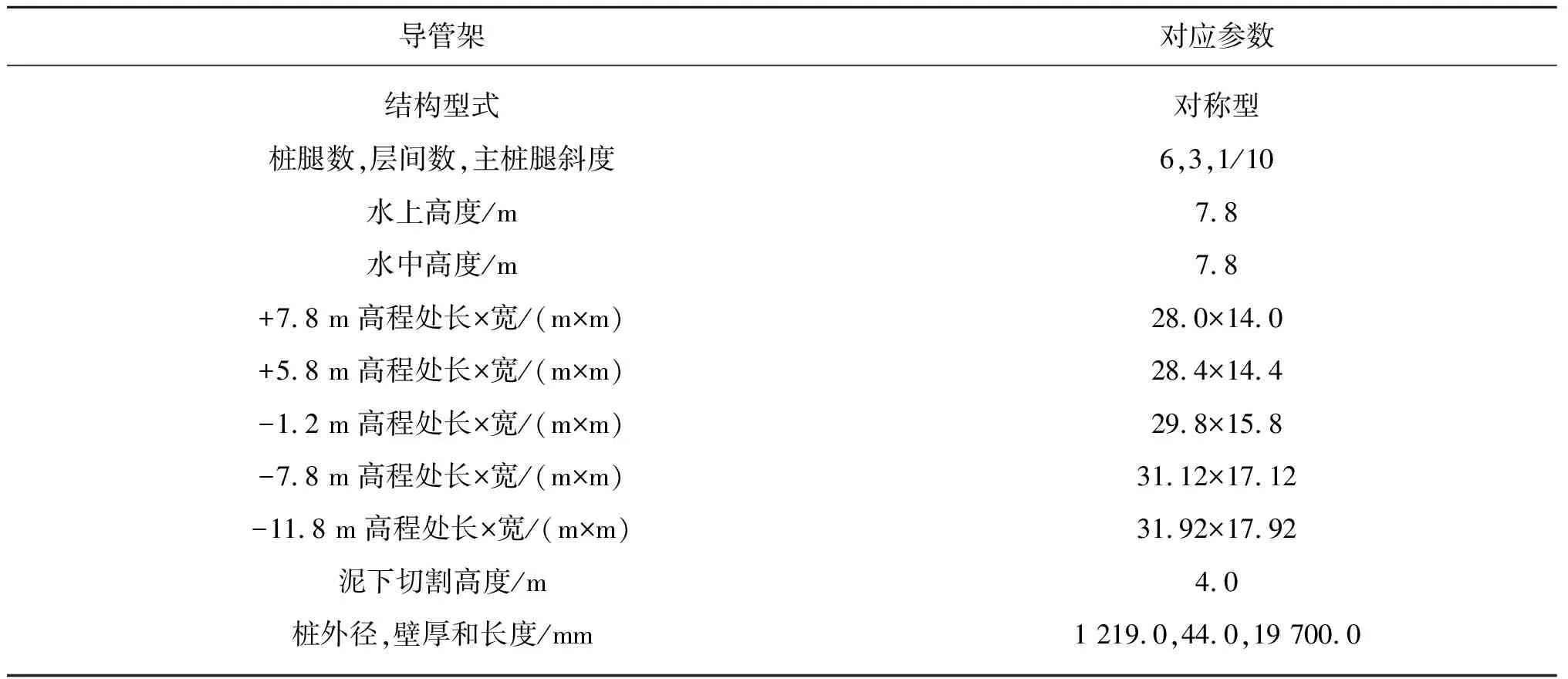

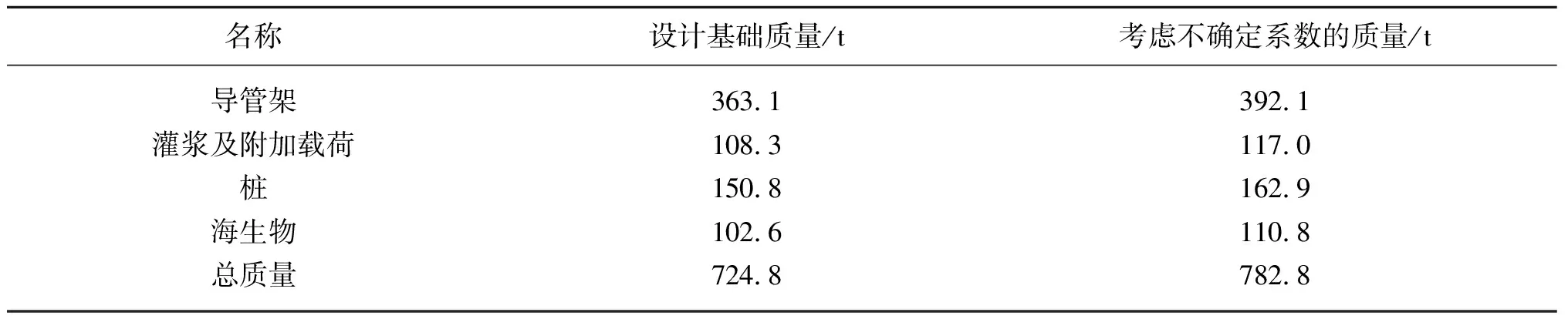

为了保证导管架顺利助浮成功,必须精准设计和布置气囊助浮单元。文中拟拆除的导管架平台为QK18-2,该平台为6腿6桩导管架结构,桩腿之间为灌浆连接。海生物附着情况需要进行水下调查后准确确定,一般可按海生附着物5 cm厚考虑,海生物质量约为102.5 t;灌浆及附加载荷(如防腐蚀结构、气囊助浮单元的刚性框架、气囊、桩腿内部携带的泥沙等)质量估计为108.3 t;计算过程中考虑质量不确定性系数为1.08,整个导管架拆除物质量估算为782.8 t。该导管架结构的主要参数见表1和表2。

表1 目标导管架的主要结构参数

表2 目标导管架的各部分质量

1.2.2 气囊的选择和布置

导管架自身的质量为782.8 t,考虑海域水深7.8 m,选择导管架漂浮以后的吃水为5.5 m,导管架桩底距离泥面2.3 m,依据该条件,确定气囊助浮单元的配置方案。气囊助浮单元的配置原则是:一要保证导管架浮起并达到预定的吃水要求;二是保证浮起后的漂浮状态具有足够的稳性;三是在风浪流作用下运动不能过大,尤其在浅水区不能触底。

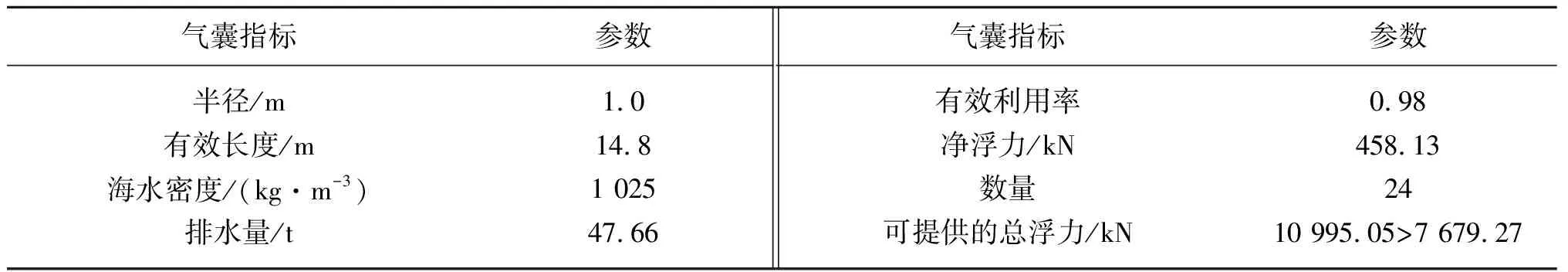

为保证不触底,确定导管架吃水5.5 m,此时导管架底部距离海底2.3 m。导管架自身的浮力为1 187.01 kN,导管架水中湿重为6 494.22 kN,为保证导管架浮起,需要气囊至少提供浮力6 494.22 kN。因为浮体的稳性与结构在水面宽度成正比,为了提高导管架系统稳性,采用气囊绑扎在水面的方式加宽导管架结构水平尺度。考虑到柔性气囊的截面为圆形,半径位置在水线面附近可以提供最大稳性指标,因此文中将气囊助浮单元连接到导管架时,尽量保证导管架浮起后气囊半径接近水线面。文中选择的气囊主要参数见表3。

表3 气囊的主要参数

导管架浮起前,气囊助浮单元与导管架的连接位置如下:左右两侧绑扎位置为-9.1~-5.1 m范围,前后两侧绑扎位置为-8.9~-4.9 m范围,气囊分为6组与导管架连接,连接位置见图2和图4。

图4 气囊配置示意

柔性气囊24个,全部浸没在水中提供的总浮力为10 987.20 kN,基于实际布置情况,吃水5.5 m时,左右两侧布置在顶部的气囊0.8 m 部分浸没在水中,顶部气囊共12个,12个气囊可以提供的浮力为5 493.60 kN,考虑上部气囊1.2 m露出水面,这12个气囊损失的浮力为4 492.98 kN;水下12个气囊浸没在水中提供的浮力为5 493.60 kN。在静水中气囊助浮单元提供的实际总浮力为6 494.22 kN,加上吃水5.5 m时导管架自身的浮力1 187.01 kN,则总浮力为7 681.23 kN。静水中气囊的浮力储备为58%,考虑到导管架浮起后湿拖运输,保证50%以上的储备浮力是必要的。文中配置的气囊助浮单元能够提供的浮力可以充分满足导管架拖航的安全要求。

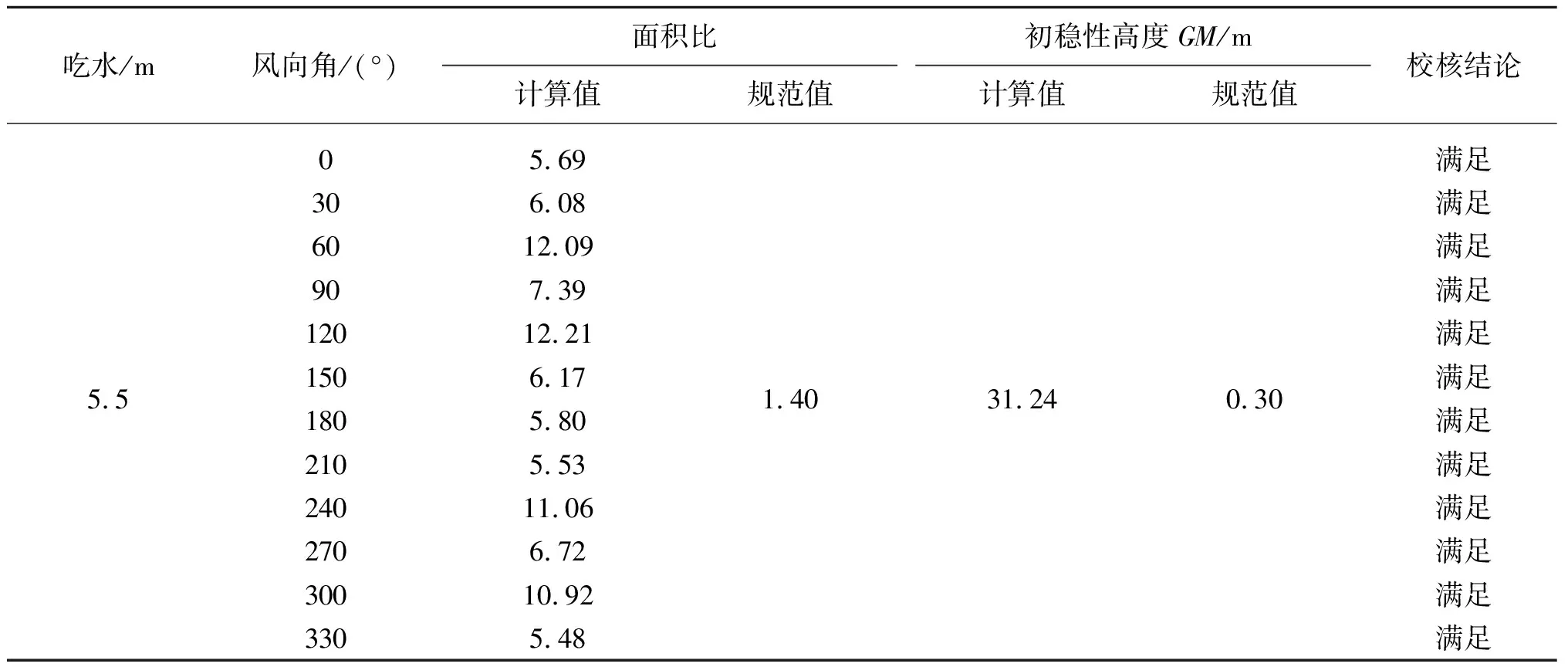

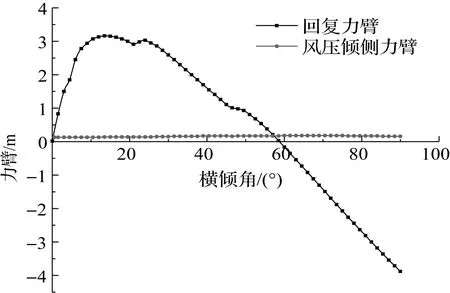

2 气囊助浮单元与导管架系统的稳性分析

导管架浮起后必须具有足够的稳性,以防止风浪作用下倾倒,需要分析导管架的完整稳性。基于中国船级社《海上拖航指南》[8],计算分析导管架和气囊整体系统的完整稳性。表4为导管架在36.01 m/s风速,12个不同风向下[9]对应的完整稳性校核统计,图5为风压倾侧力臂和回复力臂曲线。12个风向角对应的最小初稳性高度GM为31.24 m,远大于规范要求的0.30 m;稳性消失角为57°左右,大于规范要求的35°;12个风向角计算所得的面积比最小为5.48,大于1.40,因此完全满足海上拖航的稳性规范要求。因此,稳性校核的各项指标表明,气囊助浮法设计方案满足导管架漂浮状态和海上拖航稳性要求。

表4 完整稳性校核结果

图5 风压倾侧力臂和回复力臂曲线

3 气囊与导管架系统风浪流中的运动响应

导管架和气囊助浮单元组成的系统,在实际海洋环境下遭受风浪流的作用,会发生升沉和摇摆运动,更大的危险是在海流作用下,会发生漂移运动,因此需要使用系泊缆对整个导管架系统进行限位控制。为此必须针对具有系泊缆的气囊助浮导管架结构进行水动力性能分析,计算气囊助浮导管架结构整体的频域响应及时域响应特性,以确定合理的系缆方式及海上安全作业的气象窗口。

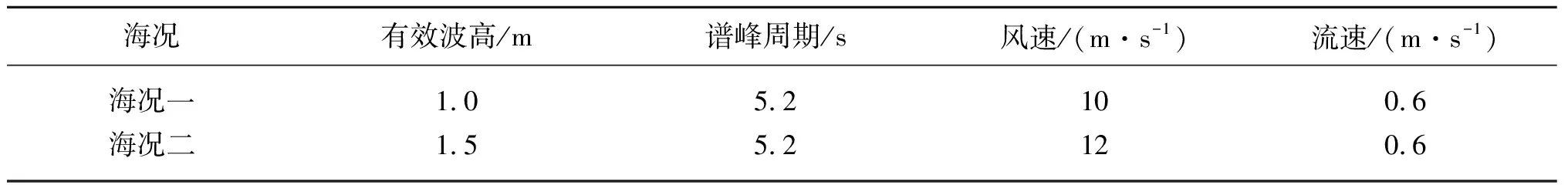

3.1 系统的幅频响应计算RAOs

针对渤海湾水深7.8 m的海域,以24只柔性气囊组合形成6个气囊助浮单元,选用谱峰大小和波谱形状都与渤海浅水海况接近的Jonswap谱,谱峰因子取1.8,采用MOSES软件,计算导管架和气囊系统的幅频响应特性,考虑的2个海况条件见表5。

表5 施工海况环境条件

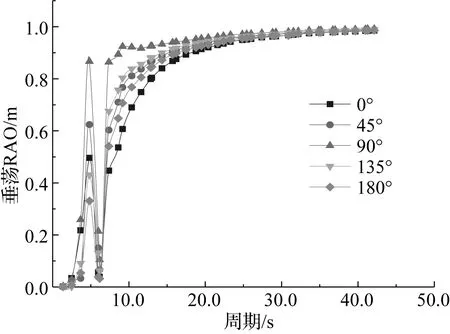

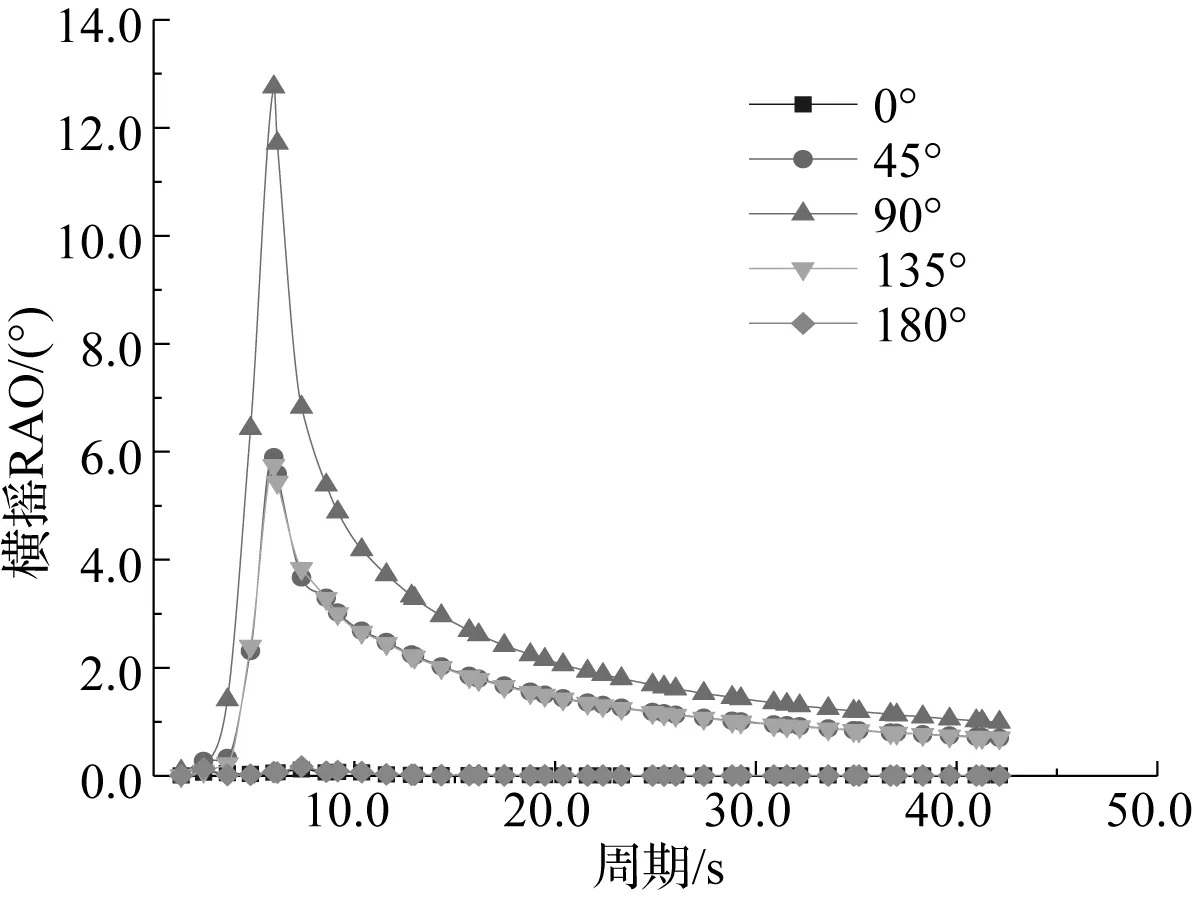

采用MOSES软件,应用莫里森公式和三维势流理论,计算导管架和气囊助浮单元水动力,计算得到自由漂浮状态下的气囊助浮导管架系统的附加质量系数、辐射阻尼系数、运动响应RAOs曲线等。由于整个结构是左右对称结构,选取浪向角为0°、45°、90°、135°及180°,得到垂荡和横摇运动RAOs曲线如图6和图7所示。

图6 垂荡运动RAOs曲线

图7 横摇运动RAOs曲线

由图6和图7可知,垂荡RAOs随周期的增大呈现先增大后减小再增大的趋势,极大值对应的周期在5 s左右;横摇RAOs随周期的增大呈现先增大后减小的趋势,极大值对应的周期在6 s附近,垂荡和横摇运动响应都是在90°环境载荷作用下峰值最大。结构系统如果遭遇5~6 s周期的波浪,将会引起导管架系统的运动出现共振响应。

3.2 气囊与导管架系统的系泊设计及运动分析

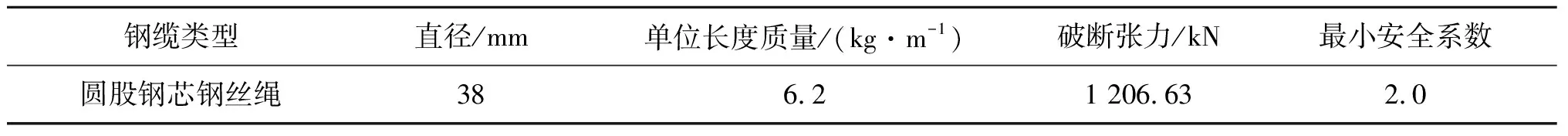

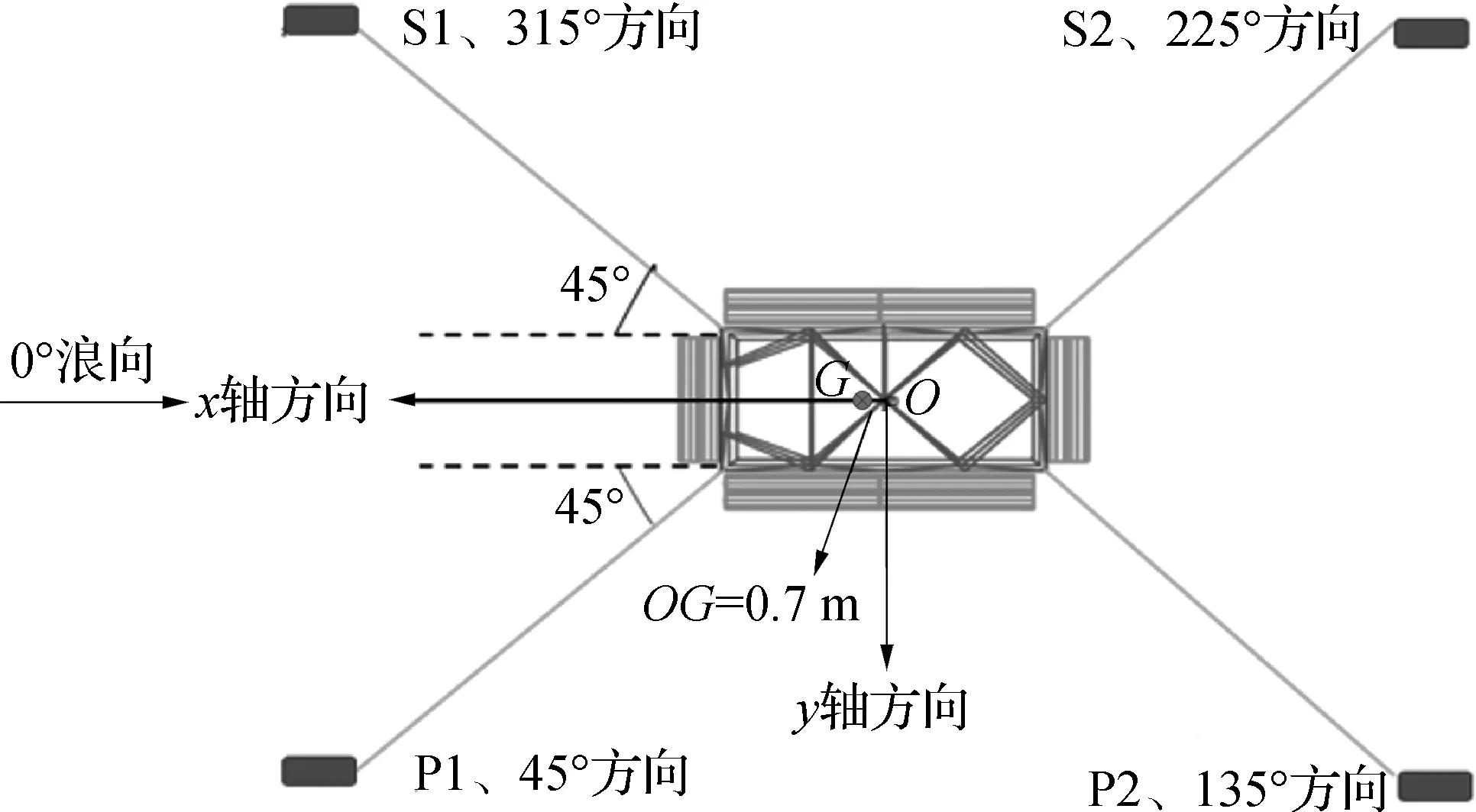

为了防止导管架漂浮状态下发生水平漂移,需要对导管架系统进行系泊,控制发生水平漂移运动。为此,用4根钢缆将导管架系统与拖轮连接(也可以抛锚锚泊),拉住导管架系统限制其水平漂移。4根缆的布置方式如图8,钢缆水平距离长150 m,保持缆绳预张力78.48 kN。在导管架主桩腿-3.5 m高程位置连接钢缆,将钢缆另一端系在水面以上1 m的拖轮拖缆机处,4个抛缆角分别为45°、135°、225°和315°。钢缆参数如表6所示。

表6 钢缆参数

基于图8所示系泊方式,计算分析漂浮状态系泊导管架系统风浪流作用下的时域运动响应,并计算各根系泊缆的张力,分析系泊缆的安全。计算过程中,选择导管架桩腿最下部的一个端点作为运动的参考点,将该处的垂荡和横摇运动响应幅值进行统计分析,作为判断结构是否触底的依据。浪向角分别取0°、45°、90°、120°、135°、150°及180°,时域的有效模拟时长为11 200 s,时间步长设为1 s[10],环境参数基于海况一和海况二,计算得到不同浪向下的运动响应。

图8 4点系泊系统布置方式

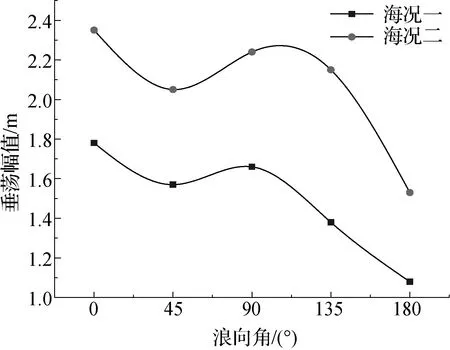

基于历程运动响应曲线,得到不同海况、不同浪向下的运动幅值,图9和图10分别为垂荡和横摇响应最大幅值曲线。

图9 垂荡响应最大幅值曲线

图10 横摇响应最大幅值曲线

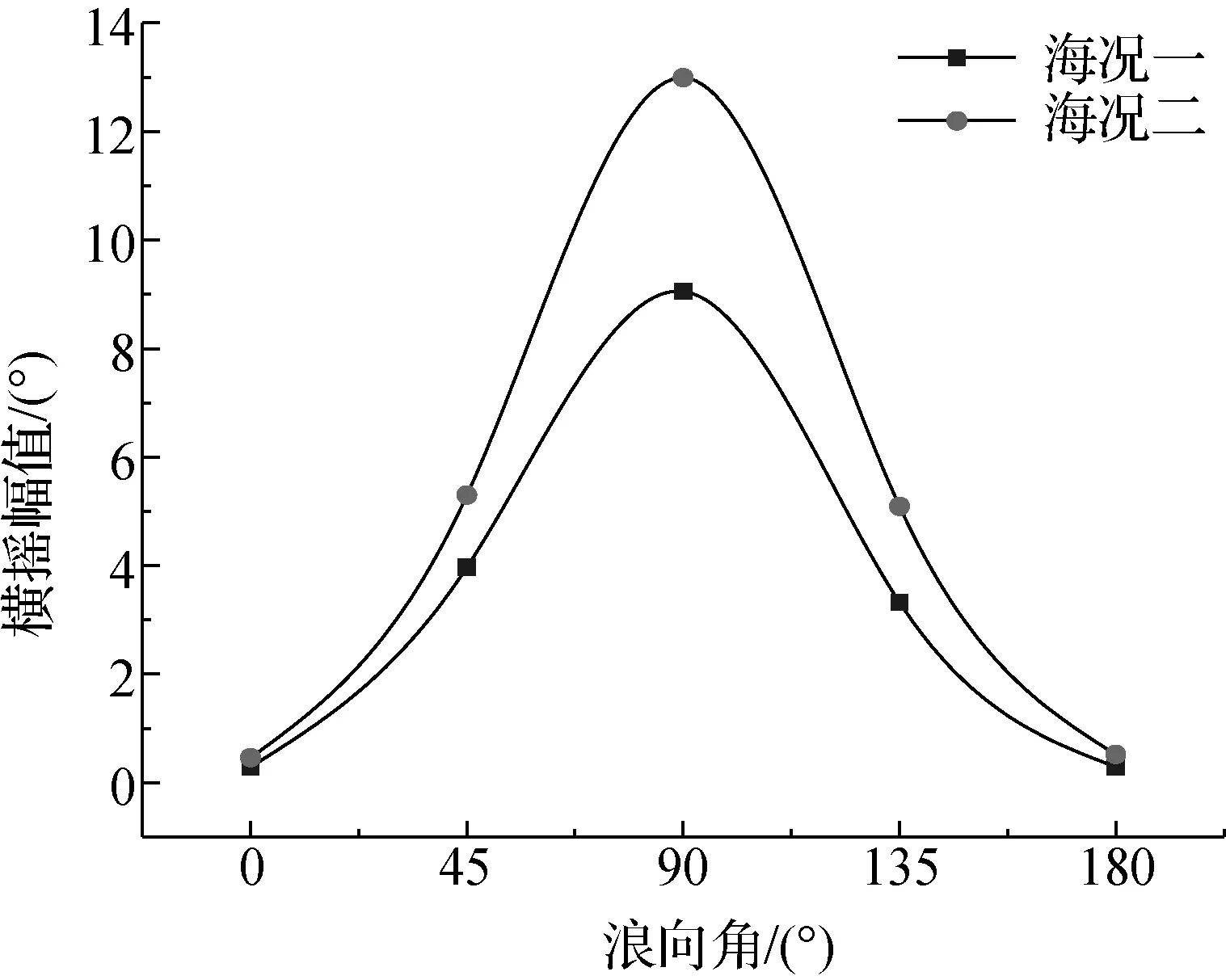

由图9可知,两个海况下结构的垂荡响应最大幅值随浪向角的增大呈现先减小后增大再减小的趋势,其中,0°浪向角对应的垂荡响应最大幅值较大;由图10可知,结构的横摇响应最大幅值随浪向角的增大呈现先增大后减小的趋势,其中,90°浪向角对应的峰值较大。两个海况下结构物的垂荡和横摇响应最大幅值曲线基本呈现相同的规律。

由时域计算分析结果可知:海况一作业时,结构在各个方向风浪流联合作用下,横摇最大幅值为9.05°,垂荡最大幅值为1.78 m,结构垂荡最低点为-6.94 m,离海底-7.8 m较远,因此不会发生触底事故,满足海上施工作业要求;海况二作业时,结构在0°方向风浪流联合作用下,横摇最大幅值为12.99°,垂荡最大值为2.35 m,垂荡最低点为-7.85 m,在海域水深7.8 m时,存在触底风险,如果结构触底,则结构与海底碰撞力可能引起结构损伤,造成施工风险。

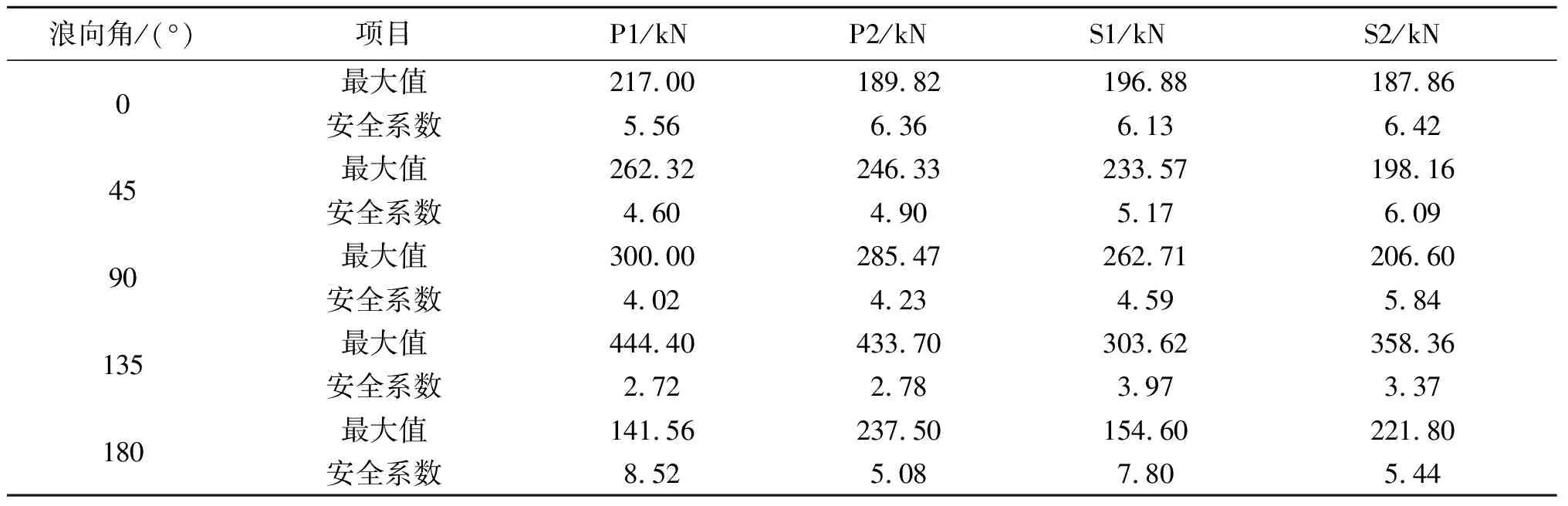

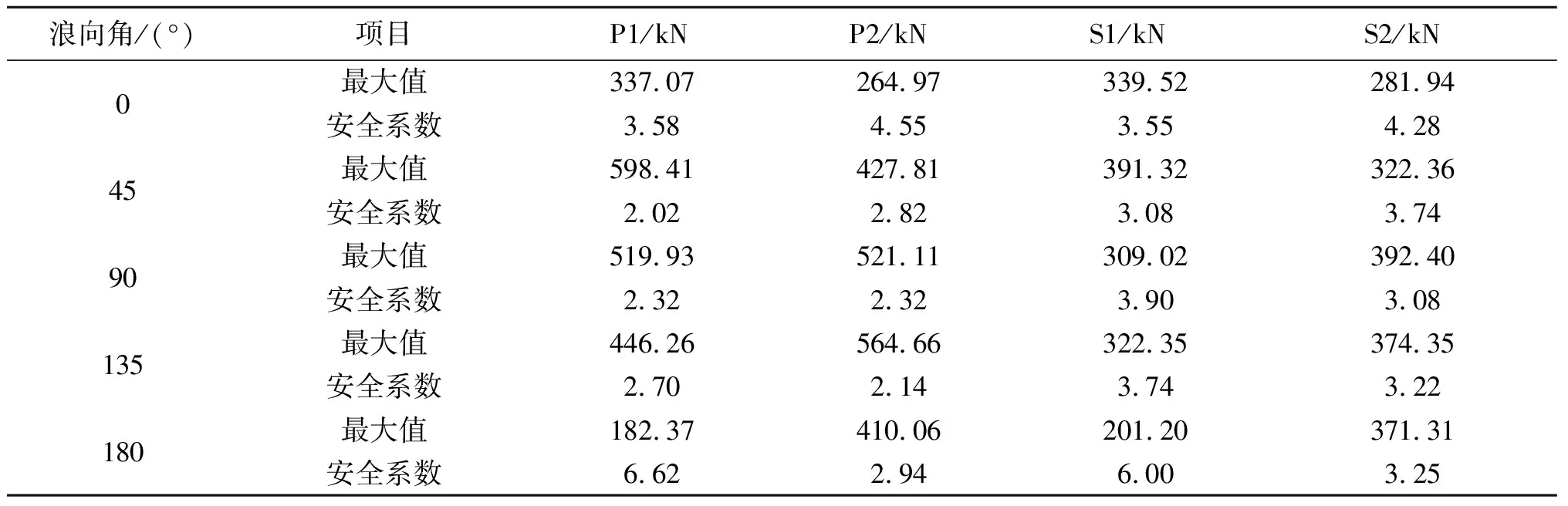

基于计算得到系泊缆时域张力曲线,确定出不同浪向、不同海况下的最大张力值,见表7和表8。

表7 海况一对应的系泊缆张力最大值

表8 海况二对应的系泊缆张力最大值

表7和表8所示为两个海况分别对应的各缆系泊张力最大值,在海况一下,135°浪向角对应的P1缆所受到的张力最大,为444.39 kN,对应的安全系数为2.72,可以满足海上作业要求;在海况二下,风浪流联合作用的角度为45°时,P1缆受到的张力最大,为598.41 kN,对应的安全系数为2.02,满足海上作业要求。因此,按照文中的钢缆布置方式,在海况一和海况二下钢缆均可以满足作业要求。

4 导管架上岸技术

导管架拖航到目的地后,拖轮靠岸将缆绳系到码头的系船柱,通过绞缆机牵引使导管架靠岸。利用码头吊机,将导管架吊放到码头上,进行切割拆卸。

5 结 论

文中以渤海QK18-2平台导管架拆除为例,制订气囊助浮法拆除方案,分析了气囊助浮法施工过程导管架的水动力特性及安全可行性。主要结论如下:

1)文中提出的气囊助浮法,可以使导管架和气囊系统浮起,并且具有足够的浮力储备。

2)导管架和气囊系统漂浮在水中的浮态良好,完整稳性满足在位漂浮及海上湿拖运输安全要求。

3)四钢缆构成的系泊系统布置,满足导管架系统限位的要求,纵荡和横荡运动较小,钢缆的强度也满足要求。

4)海况一作业时,导管架系统的运动包括横摇和垂荡运动较小,不会触底,施工过程安全,建议选择有效波高1.0 m海洋环境为拆除施工作业窗口。