高温钎焊和电阻钎焊纯铝接头的微观组织及性能对比

2022-04-02董晓利武晓军

李 翠,董晓利,武晓军,肖 磊

新疆工业职业技术学院,新疆 乌鲁木齐 830000

0 前言

铝表面存在的致密Al2O3氧化膜阻碍了其与填充钎料之间形成有效的冶金连接,而传统的连接方法如弧焊、高温钎焊、真空钎焊等,都需要使用助焊剂去除母材和焊料表面的氧化物,但助焊剂的残留会造成接头界面钎剂残留腐蚀等问题。电阻钎焊是钎焊与电阻焊相结合的一种新型焊接方法,兼具电阻焊与钎焊的特点。电阻钎焊的热量来源是电流通过工件接触面产生的电阻热,焊接过程中需要电极头对工件施加压力,在电阻热和电极压力作用下使钎料熔化并流入固态母材之间的间隙,并依靠毛细作用保持在间隙内并渗透进母材,冷却凝固而形成致密的焊接接头。通过电阻产生的焦耳热可以有效破坏铝表面的致密氧化膜,促进焊料在基材上的润湿[1-2]。

电阻钎焊具有加热速度快、生产率高、加热集中,热影响区小等优点,主要应用于金属连接和精密加工领域。俞伟元等[3]采用两步超声波钎焊方法,使用Al-Si-Mg钎料对铝合金进行超声辅助电阻钎焊,研究表明,在高密度电流作用下,电阻产生的焦耳热和相互作用力会使得钎焊过程中产生爆破现象,而通过超声作用能去除母材表面的氧化膜,消除爆破现象。王希靖等[4]采用AlZn薄带钎料进行铝合金和紫铜的搭接试验,发现在最佳工艺下,熔融钎料的温度能保持在450~520℃,而在靠近铜侧钎缝处容易产生聚集的硬脆相。杨金龙等[5]采用火焰钎焊的方法实现铝合金与钢的良好冶金连接,研究表明,选用Zn-xAl钎料的同时辅助使用CsFRbF-AlF3钎剂,能够有效去除铝合金和钢材表面氧化膜,提高钎焊接头力学性能,伴随Al元素含量的提升,钎料铺展性和填缝性也相应增大,值得注意的是钎焊接头强度呈现先升后降的规律,当Al元素含量为15%时,钎焊接头力学性能最佳。

许多学者已经对电场作用金属凝固[6]的过程及钎料在基板润湿性能变化展开了深入探究,而对于电场作用下钎焊接头的性能改变和连接机理还很缺乏,因此本研究选择纯铝作为母材,Zn-Al合金作为填充钎料,通过电阻钎焊的方法研究电场作用下焊接接头的微观组织演变规律及连接机理。

1 试验材料和方法

1.1 试验材料

试验母材为1060纯铝,尺寸为20 mm×10 mm×6 mm,填充钎料为箔片状Zn-Al钎料(厚0.6 mm),其为中温钎料,在电阻钎焊过程中能够达到熔点而不至于造成母材软化,有利于得到良好冶金连接的钎焊接头。母材和钎料的化学成分及力学性能如表1所示。

表1 1060纯铝和Zn-Al的化学成分及性能Table 1 Chemical composition and performance of 1060 pure aluminum and Zn-Al

1.2 试验方法

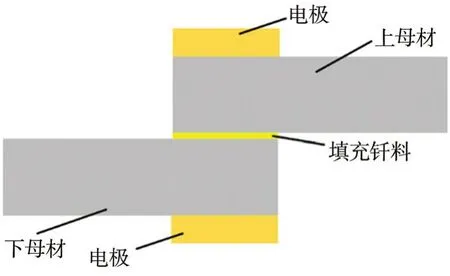

试验前,先用400目砂纸打磨铝基体,用机械方法去除表面致密氧化膜及杂质,然后放在20%NaOH溶液中清洗2 min,再在20%HNO3中清洗2 min,进一步消除基体表面的氧化膜和杂质;随后用丙酮彻底冲洗,最后用蒸馏水清洗。将箔片状的Zn-Al钎料放置在上下基体之间,依靠机械装置施加100 N的恒定压力使其紧密连接,检查无误后开启开关通以大电流,最后空冷至室温。所用电阻焊机电源电压380 V,最大焊接功率为80 kW,实验装置原理如图1所示。

图1 电阻钎焊搭接接头示意Fig.1 Schematic diagram of resistance brazing joint

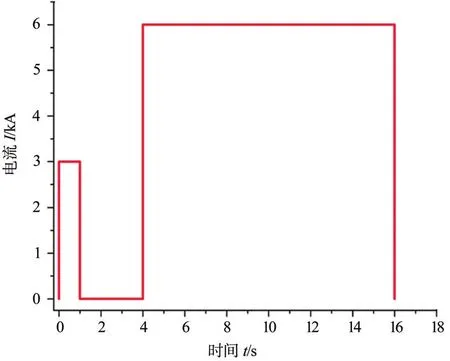

为了研究施加电场的作用效果,分别进行了高温钎焊和电阻钎焊两组试验。在高温钎焊试验中,将高温炉分别升温至400℃、450℃和500℃,并用高温热电偶实时监测,随后将试样放入高温炉中持续加热10 min,完成后将样品快速取出,并置于空气中淬灭。在电阻钎焊过程中使用两步电阻钎焊方法[7],第一步加载3 kA电流,加载时间1 s,实现上下母材之间的预热及接触条件的改善,从而改善钎焊接头表面的显微结构组成,提升接头性能;第二步选择电流为6 kA,加载时间为6 s,电阻钎焊结束后将试样取出并在空气中淬灭。电阻钎焊过程中电流的变化曲线如图2所示。为了减小试验误差,每个试验参数分别准备5个样品。

图2 电阻钎焊过程中的电流分布状况Fig.2 Current distribution during resistance brazing

钎焊结束后,将钎焊接头沿横向剖开,用金相砂纸(80#,400#,8000#,2000#,4000#,6000#)逐级打磨,并通过金刚石喷雾剂以及精细抛光布进行抛光处理,用NaOH腐蚀剂腐蚀后做成标准金相试样。使用Axio ScopeA1光学显微镜观察,通过QUANAFEG450型场发射扫描电镜开展更深入的研究。

2 试验结果与分析

2.1 接头微观组织

高温钎焊时由于400℃温度较低,无法形成有效的连接;而在500℃及以上温度,母材靠近钎焊接头处会出现局部软化,影响接头性能,因此选择450℃条件下的钎焊接头与电阻钎焊接头进行微观组织形貌对比,如图3所示。图3a为450℃高温钎焊接头微观组织,可以观察到有两条裂纹及少量夹杂物,这是纯铝表面致密的氧化膜(γ-Al2O3)[8]所致。虽然氧化膜很薄,但是连续且致密,同时是不导电的,这时Al电极两端加上电势差后仍然能激发Al内的电子作定向移动。此外,连接层中白色相的Zn含量较多,而灰色相Al的含量相对少一些,表明母材中的Al元素在高温钎焊过程中有熔入至连接层中,连接层中的Al元素呈现长条形的树枝状晶结构,晶粒尺寸较大。图3b为两步电阻钎焊接头微观组织,相较图3a,电阻钎焊接头连接层的宽度大于高温钎焊接头,且Al含量也明显提高,晶粒得到了明显的细化,呈现出圆形的等轴晶状结构。

图3 接头微观组织形貌Fig.3 Microstructure and morphology of joint

2.2 接头力学性能

高温钎焊在不同温度下和电阻钎焊在不同电流下得到的抗拉强度如图4所示。可以看出,在高温钎焊时,随着温度从400℃增加到450℃,钎焊接头的抗拉强度由12.78 MPa提升至36.97 MPa,而随着温度进一步升至500℃,抗拉强度反而下降为30.14 MPa,这是因为400℃时温度较低,连接层所获得的能量不足而未能形成有效连接,当温度升高至500℃时,由于温度过高,在连接界面处反而出现烧蚀现象,靠近连接层的母材也出现局部软化,使得抗拉强度反而降低。对于电阻钎焊接头而言,随着第二步电流强度的提升,接头抗拉强度先增大后减小,这是由于电流的进一步增大,产生的焦耳能量过高,一方面使得晶粒粗大,恶化接头性能,另一方面也会导致接头的烧蚀软化,降低接头强度。而在电流为6 kA时获得最高抗拉强度65.79 MPa,相较高温钎焊时的最高抗拉强度提升了26.82 MPa。这表明电场的施加不仅能够明显减少缺陷,还能有效提升接头的力学性能。

图4 钎焊接头抗拉强度对比Fig.4 Comparison of the tensile strength of brazed joints

2.3 电子探针分析

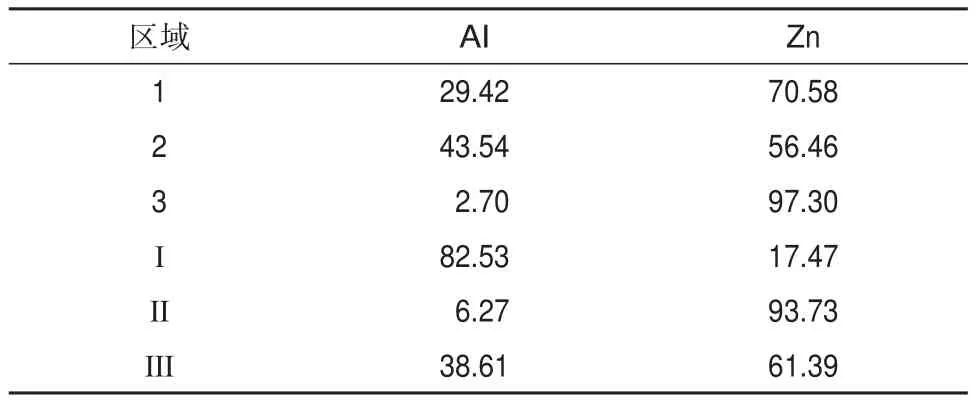

使用电子探针分析钎焊接头连接层中不同相的元素含量,检测区域如图5所示,成分分析结果如表2所示。由图5可知,不同相在各钎缝中占比不同,在各个相的元素含量分布也不均匀,枝晶边缘处出现元素偏析现象[9]。结合表2可知,图5a中的点2为深色的初晶α-Al相,其Al含量较高,相对应的在外层会包裹着灰色的共析α-Al相,而在枝晶之间则填充着白色的η-Zn相。同时也可以看出,高温钎焊的相组织较电阻钎焊的相组织明显粗大。而图5b中Ⅰ和Ⅱ区域的Al含量有较明显的提高,表明母材处有更多的Al在电阻钎焊过程中熔解进入连接层中,形成了占比更大、含量更高的Al相,由于Zn相较于Al更软,因而Al含量的提高有利于提升接头力学性能。

图5 钎焊接头局部放大图像Fig.5 Partial enlarged image of brazed joint

表2 图5各标记点的电子探针成分分析结果(质量分数,%)Table 2 Electron probe component analysis results of each marker point of Figure 5(wt.%)

2.4 接头断面分析

高温钎焊和电阻钎焊接头断口微观组织形貌如图6所示,拉伸试验时断裂均发生在钎焊接头连接层处。由图6a可以看到类似于河流花样的曲线断裂形态,为典型的解理断裂模式[10],是一种脆性断裂形态,分析认为这是由于Al和Zn的晶体结构属于密排六方晶体,在拉伸过程中更容易产生解理断裂。图6b的中心区域分布着凹陷状的韧窝,这是典型的韧性断裂,同时在局部韧窝最深处能够观察到第二相粒子的存在,而第二相粒子通常是钎焊接头在拉伸过程中由于拉应力的不断升高并在第二相粒子处形成扩展,最终形成断裂,在韧窝边缘同样存在河流花样的曲线形态,由此可推断电阻钎焊接头拉伸过程中所产生的断裂是韧性断裂和解理断裂混合型断裂模式,因此相比于高温钎焊,电阻钎焊的抗拉强度得到了明显的提高。

图6 钎焊接头断面微观组织形貌Fig.6 Microstructure of the cross-section brazing joints

2.5 电场在钎焊过程中的细化晶粒机制

由2.1节的分析可知,当电场被引入施加在钎焊过程中时,晶粒结构由树枝状枝晶结构转变为圆状的等轴晶结构,其面积和形貌表现出较强的一致性。在高温钎焊时,母材中间的熔融钎料温度较高,凝固时连接层的温度梯度大,保温时间长,凝固时晶粒完全生长形成发达的粗大树枝晶(见图7a),若是降低钎焊炉中的保温温度,又会导致出现熔融钎料流动性差、破除氧化膜不彻底以及母材和钎料结合不完全等问题,造成细化晶体结构和降低钎焊温度的矛盾。在电阻钎焊初期,由于第二步施加的大电流流经母材与钎料的接触界面,产生焦耳热熔化钎料促使其与母材连接,而相较于高温钎焊,电阻钎焊加热时间短,瞬时温度高,高强度大密度电流的流动路径会随着连接层的熔化而发生改变,因而在熔融的钎料中形成收缩力梯度以及在熔体中产生流速差,进而生成熔体中的剪切应力。此外,大电流的施加使得更多母材中的Al进入到钎缝中,增加了溶质含量,溶质的富集会生成异质形核并由此产生大量的晶核,这些异质形核结点在凝固过程中逐渐长大,抑制了树枝晶的生长,使得晶粒细化,同时熔融钎料与母材表面相接触,在靠近母材处也会生成较大的过冷度,由均质和非均质形核产生了大量形核结点,一些依附于母材与钎料的接触面生长,而另一些进入至熔融的钎料中,最终形成大量的等轴晶核心。这就使得电阻钎焊接头的晶粒更加细小(见图7b)。

图7 钎焊接头放大图像Fig.7 Magnified image of brazed joint

3 结论

(1)使用两步电阻钎焊的方法进行铝钎焊接头的连接,当第二步钎焊电流为6 kA,持续时间为6 s时,能够获得缺陷较少,力学性能优异的钎焊接头。

(2)高温钎焊时,钎料通过高温炉进行加热,形成粗大的树枝状晶,钎焊接头的力学性能较差;电阻钎焊时,大电流短时间流经连接层而产生焦耳热,形成圆形等轴晶,接头力学性能得到较大提升。

(3)高温钎焊接头的断面呈现河流花样的曲线断裂形态,是典型的解理断裂模式,是一种脆性断裂形态;电阻钎焊接头在拉伸过程中的断裂以韧性断裂为主,局部区域也产生解理断裂的混合型断裂。

(4)在高温钎焊接头中,由于凝固时连接层的温度梯度大,保温时间长,凝固时晶粒完全生长而形成发达的粗大树枝晶;电阻钎焊接头中由于电场的施加增多了溶质含量,同时在接触面上形成较大的过冷度,提高了异质形核结点,抑制了枝晶的生长,最终得到了晶粒细小的钎焊接头。

(5)采用电阻钎焊焊接纯铝接头能够有效提高接头质量,但对于设备和工艺的要求更高,因此如何设计与之相匹配的钎焊设备以及进一步提高接头的性能是下一步的研究的重点。