焊接数据库系统发展应用现状及趋势

2022-04-02朱昱颖孙宏伟朱加雷赵晓鑫周飞鸿

朱昱颖,孙宏伟,朱加雷,赵晓鑫,周飞鸿

1.北京石油化工学院 机械工程学院,北京 102617 2.江苏自动化研究所,江苏 连云港 222061

0 前言

随着现代制造业的快速发展,对生产效率及生产质量的要求也不断提高,计算机技术、人工智能技术等新兴学科的发展必将促进焊接向自动化、智能化转型[1]。建立焊接数据库系统不仅可以对繁杂的数据进行高效的储存和管理,而且可有效降低废品率及原材料的浪费,符合国家可持续发展战略要求。企业将长期积累的焊接相关数据、知识和经验整理成焊接共享数据库、知识库和模型库,为企业和行业共享焊接数据和知识奠定基础。

数据库诞生于20世纪60年代,可对相关领域信息进行科学的分类管理并提供高效的查询[2],焊接数据库系统由焊接数据库、数据库管理系统(DBMS)和应用程序组成,如图1所示。焊接数据库按类保存焊接记录,数据库管理系统为用户提供管理数据库的平台,应用程序为用户提供应用数据库的接口。焊接数据库有组织地存储焊接领域内各种数据、文件,供用户高效查阅。面对复杂的焊接生产,焊接数据库系统在提高生产准确率的同时还能优化焊接工艺,即在无需人工经验的情况下,系统自动生成合理的焊接工艺卡。因此,焊接数据库在焊接领域内应用广泛[3]。

图1 焊接数据库系统结构Fig.1 System structure of welding database

1 焊接数据库的主要功能应用

20世纪70年代末,英国、德国等工业发达国家先后将计算机技术应用于焊接领域,开展了焊接数据库的应用研究。焊接数据库的发展加速了计算机对焊接领域的辅助作用。国内对焊接数据库的研究稍晚于国外,从20世纪80年代开始国内陆续出现了针对焊接数据库的相关研究。随着工艺计算机一体化的发展,焊接数据库主要以焊接材料、焊接工艺方案及焊接工艺评定为主,包含的内容逐渐丰富,基于专家系统与各种推理机制,不仅实现了知识咨询和解释功能,还实现了焊接工艺制定、WPS和WPQR的智能匹配,已形成具有自身行业特色的数据库系统。焊接数据库系统往往包含多个功能模块,以焊接工艺数据库为例,焊接系统如图2所示,包含用户界面模块、焊接工艺制定模块、知识库维护和管理模块、工艺文件管理模块等。

图2 焊接数据库系统功能模块Fig.2 Function module of welding database system

焊接数据库的建立提高了设计效率、减少相同或相似试验投入,缩短了工程周期。为适应数字化工业建设的需求,目前建立的焊接数据库主要功能应用包括以下方面:

(1)焊接工艺数据库及管理系统。在焊接产品应用前往往经历了大量的焊接实验摸索,产生了庞大的焊接实验数据及文件,将其存储于焊接实验数据库中并依据互联网技术,可实现最大程度的经验共享。

(2)焊材和设备数据库及管理系统。建立焊材和设备数据库及管理系统方便企业对材料牌号、焊接方法等重要信息进行快速方便的查询和使用。

(3)焊接质量诊断案例及管理系统。在实验摸索过程中的焊接产品会产生许多焊接缺陷,因此会有大量分析缺陷产生原因及解决焊接缺陷的参考意见,建立焊接质量诊断案例及管理系统可为后续生产提供宝贵经验。

(4)基于专家系统的焊接数据库及管理系统。焊接事业在几十年的发展中不断壮大,已经有一套自己的学科体系,包括很多应用规则和经验公式,且焊接环境多变、焊接工艺复杂,整个焊接实验过程缺乏精确的定义和严谨的分析,特别是有些焊接指标本身就模糊定义,焊接数据库融入专家系统,可以直观地给出焊接过程,并预测焊后结果。

2 焊接数据库发展及应用

2.1 焊接材料数据库

焊接材料类型多,不同钢材具备不同性能,不同材料也需要采用不同的焊接方式,1976年日本[4]成立了焊接数据库委员会并于1986年提出应当建立焊接材料、焊接方法、坡口形状、焊缝金属化学成分、焊前处理、焊后加工等条件及焊接接头性能(力学性能、腐蚀性能等)数据库,为后续焊接数据库的发展确立方向。

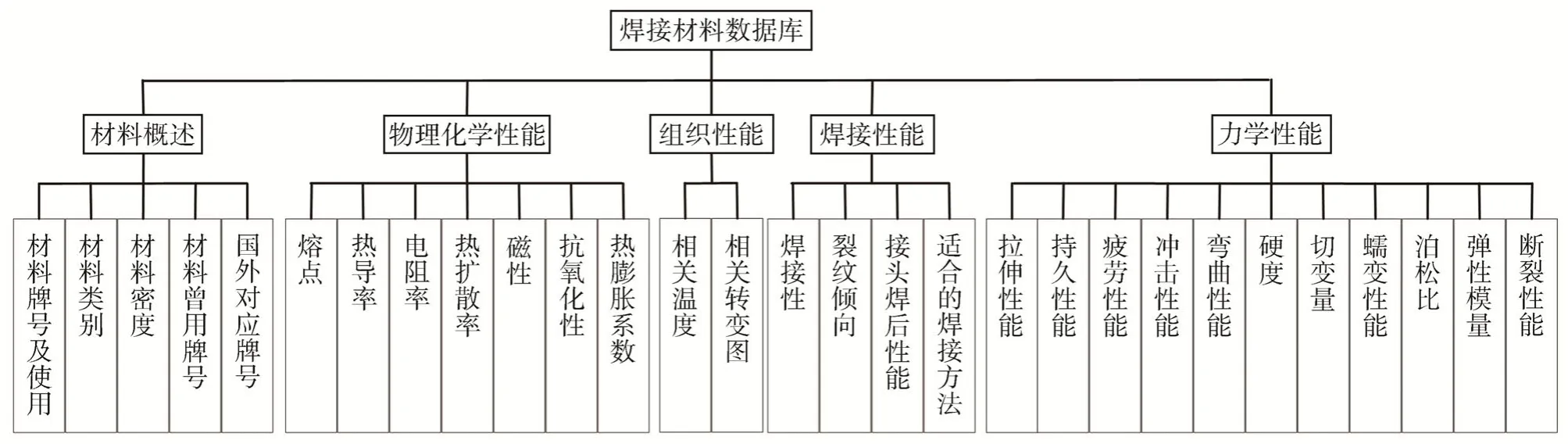

1984年美国[5]在世界范围内收集材料数据,录入焊接材料数据库,将有关焊接材料的数据有机整合起来,其数据库模型如图3所示[6]。

图3 焊接材料数据库模型Fig.3 Model of welding material database

1986年日本国立金属材料技术研究所[7]建立了焊接连续冷却转换图(CCT图)数据库,不仅能查询材料成分或相变临界点对应的CCT图,还能依据编写的热循环计算程序,在输入焊接工艺参数后给出指定点的CCT,计算热影响区的组织成分和硬度,为选择合适规范的焊接参数打下了良好的基础。

1986年,甘肃工业大学和哈尔滨焊接研究所[8]开创了国内焊接材料数据库系统研究的先河,其数据库系统包括母材性能、焊接性测试结果及CCT图等,为制定焊接工艺提供了指导。清华大学、北京科技大学分别针对不同焊接材料领域建立了相应材料数据库。

20世纪90年代中期,网络技术的发展促使焊接技术进入资源共享时代。1994年,EWI创建了最早的焊接资源网站http://www.ewi.org,美国标准技术研究所(NIST)联合AWSA9标准委员会开发了焊接网络数据库系统,焊接数据的共享加速了焊接工业的发展。

2011年内蒙古科技大学[9]基于局域网建立了焊接数据平台,包含材料库、实验库、模拟库及预测库,通过焊接模型和预测库的数据分析可预测焊接热循环曲线,为焊接工艺参数的制定提供了参考。大连铁道学院利用局域网设计了激光加工数据库材料查询系统[10]。

2011年南京航空航天大学[11]构建了钛合金焊接领域数据库,建立了可实现远程共享的平台。

2.2 焊接工艺数据库

焊接工艺多样,将已有焊接工艺经验进行整合、学习,可以获得良好的焊接接头性能,对焊工作业进行有效指导。

2003年韩国国立木浦大学[12]在数据库和有限元模型基础上,基于BP神经网络模型和修正神经网络模型,开发并验证了一个用于确定管道焊接各道次和焊接位置焊接参数的智能系统。初步试验表明,该系统无需人工干预就能快速确定管道焊接的工艺参数,可生产出良好的焊件。该系统表明机器学习在提高焊接效率和降低成本方面具有很大优势。

2003年重庆大学[13]将专家系统嵌入焊接数据库管理系统中,用以实现焊接工艺制定,数据库将模拟制定的焊接工艺结果保存到系统工艺文件库中。

2006年西安石油大学[14]以生产实践和工艺试验数据为依据,开发了匹配性优良的螺旋埋弧焊管焊缝形状控制与优化工艺数据库。以不同工艺条件下的焊缝评价为依据建立了数据库。该数据库包括焊材性能、工艺因素、焊接规范等模块。

2006年南京理工大学[[15]针对焊接制造过程中异地、数据异构及管理困难的现状,提出了焊接信息远程监测系统方案,同时开发参数采集软件模块,基于关系数据库分析并实现了系统数据的实体关系。此后哈尔滨工业大学、南昌航空航天大学[16]针对JB4708-2000标准,建立了基于C/S结构和B/S结构的焊接工艺评定管理系统,完成了从判断工艺评定必要性到编制工艺指导书、焊接工艺规程,生成工艺评定报告、各种试验记录等一系列工作,有效提高了工艺制定的效率。

2007年爱尔兰[17]将数据库和数据挖掘技术相结合形成了一个自适应系统,建立了电阻点焊焊接接头质量智能计算数据库,数据库中的数据可用于估计点焊接头的质量,并可用于建立自适应新的焊接工艺,以保证焊接质量的一致性。随着时间的推移,系统性能得到了提高,并且可以在现场转移到生产中使用。

2011年华南理工大学[18]设计了工业以太网嵌入式焊接网络控制系统,实现焊机的以太网接入,并结合数据库对焊接工艺参数进行有效管理。系统不仅可以设定焊接工艺参数、管理焊接工艺数据库,还可以对焊机进行远程监控。中航工业设计了以航空领域为对象的沈飞数据库平台,实现了焊接信息的远程共享[19]。

2013年天津大学[20]依据企业生产情况,以BP学习算法为核心设计了管线钢焊接工艺数据库系统,可预测管线钢焊接接头力学性能(断裂强度、屈服强度、延伸率、冲击功和断面收缩率),帮助企业实现降本增效。2015年太原学院为了提高激光焊接工艺的精度和质量,同样采用BP神经网络与数据库相结合的技术,设计了激光焊接工艺参数优化数据库系统。2021年江苏通宇钢管集团有限公司[21]设计了基于BP神经网络的中厚板焊接数据库系统,可预测焊接工艺参数和对应侧壁熔深。

2020年埃及曼苏拉大学[22]开发了一种焊接工艺选择决策框架,该框架由强大决策引擎驱动,与可访问的数据库和知识库相连接,以适应各种焊接因素(替代焊接工艺和焊接标准),并允许插入新的焊接因素。并将该框架开发为一个可移植软件,然后根据现有案例进行验证。该框架具有灵活的开放式结构,可以管理现有和预期的工业问题。

2021年德国勃兰登堡理工大学[23]为减少线弧添加剂制造(WAAM)焊接中局部过热对零件生产的不利影响,研究了不同截面焊道焊接过程中的温度变化,建立了不同尺寸焊道的最佳焊接功率与不同预热温度之间的关系数据库,有效管理热输入,减少了暂停过程的需要。

2021年印度达纳拉克什米工程学院[24]以航空用铝合金为对象创建了搅拌摩擦焊工艺变量数据库,分析发现拉伸强度和工艺参数有一定的关系,此系统可根据施工需求为确定焊接工艺参数提供参考。

2.3 焊接工艺评定管理据库

1986年英国焊接研究所依据标准BS4870-2000[25]开发了 Weld Spec焊接数据库,用户可按多种条件(工艺评定号、母材种类、接头形式等)进行焊接工艺评定记录查询。

20世纪90年代美国焊接研究所参照ASMEⅨ标准开发了焊接工艺规程/焊接工艺评定数据库,实现焊接工艺和工艺评定管理及材料、焊接规范、填充式样、焊后处理及力学试验要求的多重查询;美国爱迪生焊接研究所(EWI)开发了焊接工艺规程与焊接工艺评定数据库系统WEDL-SPEC PLUS版本。英国焊接研究所(TWI)依据标准B4S870开发了Weld-Spec焊接工艺数据库(Weld-Spec),可通过多种方法进行工艺评定记录查询。2000年TWI参照ASME IV标准,开发了焊接工艺评定新版数据库[26]。

1999年,太原重型机械学院和太重集团开发了压力容器焊接工艺评定专家系统,输入相关参数,即可在系统中查询相应记录,确定评定结果;如果查询不到精确记录,则可呈现模糊查询的记录以供参考。

2001年武汉理工大学[27]根据网络技术设计了焊接工艺评定管理数据库系统,哈尔滨工业大学、南京航天航空大学、中信重型机械集团等也陆续展开焊接工艺评定管理数据库系统的开发[28]。

2003年北京工业大学[29]联合北京巴威公司设计了集专家系统、焊接工艺评定管理技术、数据库技术和网络技术于一体的网络化智能焊接工艺评定管理系统。

2003年日本国立大学[30]将一个包含CCT图的数据库系统和一个计算焊接热过程的专家系统相结合,建立了一套基于互联网的焊接接头微观组织和力学性能预测系统。其采用“Data-Free-Way”分布式数据库系统新技术,包含先进的核材料和在尼姆斯焊接研究项目中获得的材料信息。该系统可使用CCT图表数据库计算焊接热过程以预测焊接接头的性能,且数据库现已在网上提供。

2004年法国[31]采用基于机器学习技术的方法对焊接接头金属结构的疲劳失效进行了分析,基于实验结果和数值分析,建立了一个物理参数数据库,包括材料特性、加载历史和潜在裂纹部位周围的应力。各种机器学习工具用于搜索嵌入在数据库中的数学公式和数据模式,所得规则和公式可用于焊接金属结构的支撑设计,提供了新的定位易疲劳区域、预测疲劳寿命的方法,补充了经典的确定性和统计疲劳失效预测。其技术方法的总体结构如图4所示。

图4 基于数据库自动学习技术方法的焊接接头疲劳失效预测总体结构Fig.4 Overall structure of fatigue failure prediction of welded joints based on database automatic learning technology

2016年南京航空航天大学[32]基于知识库和动态数据库的专家系统开发了一种智能焊接工艺评定系统。该系统基于GBT25343.3-2010焊接标准,对Q345R的焊接工艺进行智能化设计。设置焊接方法、母材、厚度等初始焊接参数,通过推理机进行四步推理得出焊接工艺结果。将神经网络引入到焊接专家系统中,对焊接工艺设计进行控制。人工神经网络为焊接专家系统的经验知识分类及焊接工艺的制定提供了一种新的求解方法。

2019年美国圣托马斯大学[33]使用超过400份焊接评定记录,跨越30年,建立了一个评定试验的断裂韧度(通过冲击韧度试验量化)数据库,这些数据包括许多焊接参数的显著差异,这种仅基于焊缝金属评估来表征焊接接头断裂韧性的能力可以减少评定试验的进度和成本影响。

2020年南京焊接智能科技有限公司[34]将专家系统和数据库技术引入轨道车辆焊接工艺编制领域,基于知识库和数据库开发了轨道车辆车架焊接工艺编制软件,能够维护企业钢轨焊接系统的正常运行。系统通过集成工作流功能,支持多个部门和人员共同进行WPS的编制和审核。可将同一车体中大量复杂的焊接接头整合为一个汇总表,以减少相同或类似焊接接头的重复焊接工艺评定(WPQ)。

2020年希腊佩特雷大学为实现点焊焊缝零缺陷制造的实时控制以及对工艺参数的直观技术支持,提出了一种基于红外摄像机数据和CPS的焊接质量评价系统软件平台。数据库系统将预处理的成像数据归类存档,后利用机器学习算法进行焊接质量评估。

2.4 其他功能焊接数据库

焊接数据库除焊接材料数据库、焊接工艺数据库及焊接工艺评定管理据库外,还包含焊工技能评定数据库、焊缝性能预测数据库、模型仿真数据库及焊接装配顺序数据库等。

1987年德国焊接协会建立两个焊接数据库系统,用于收集汇总有关焊接方面的文献、记录。

1989年美国巴地蒙雨电器公司建立了焊工技能评定数据库系统[35]。

1995年,清华大学开发的焊接数据库可以进行PQR、WPS、钢材牌号、CCT的管理等。

2005年清华大学[36]与北京燕山石化合作开发了以压力容器制造为应用背景的焊接工艺制定数据库与管理专家系统(WEMS),可直接用于生产。

2012年土耳其萨卡里亚大学[37]开发了一个应用程序来评估使用3D焊接模拟器的焊工候选人。焊接参数、焊缝性能等记录于焊接数据库中,便于查看焊工技能情况。

2018年美国田纳西州大学[38]采用了数据驱动的方法来预测GTAW的背面宽度。先利用计算机视觉方法提取三维熔池表面的关键特征,建立了涵盖多种焊接条件的数据库,在数据库上进行机器学习,发现熔池宽度、拖尾长度和表面高度(SH)对预测背面宽度起主要作用。

2019年俄罗斯[39]基于面向对象的方法建立智能模块的知识库,创建了一个公共数据库,存储焊接过程中的信息,形成完整的属性集合。根据焊接数据库及专家系统建立了自适应焊接接头质量诊断平台,实现了生产过程中技术人员、操作员和控制器的决策支持功能。2020年俄罗斯将原焊接工艺与焊接标准整合建立了一个开放的焊接工艺数据库和知识库,在多阶段决策支持系统下能有效提高焊接方法选择和工艺设计的效率。

2011年南京航空航天大学[40]通过数据库系统实现了焊接测试数据的共享。数据库系统不仅完成了焊接文件的编制过程,而且根据现有工艺评定记录(PQR)和制造规范,对评定试验的必要性做出决策。当有足够的测试数据来训练模型时,人工神经网络(ANN)技术被证明是预测焊接接头力学性能的有效方法之一。

2012年天津大学[41]针对不同标准下同一种接头形式存在不同尺寸的情况,利用AutoCAD提供的Object-ARX开发接口,实时参数化绘制接头图,此方法不仅提高了数据库的管理效率,还节约了存储空间。

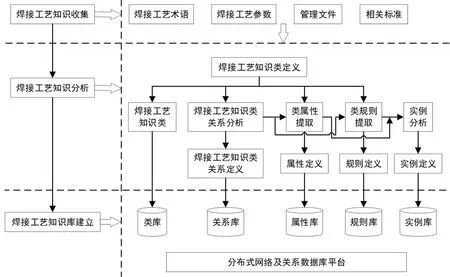

2012年中国船舶重工集团有限公司[42]引入数据库管理,建立了基于网络环境的焊接工艺评定专家管理系统,实现了船舶焊接工艺评定的全过程管理,对提高船舶焊接过程评价的技术水平、推进企业信息化建设具有非常重要的意义。其船舶焊接工艺知识库构建过程如图5所示。

图5 船舶焊接工艺知识库系统总体结构Fig.5 Overall structure of knowledge base system for ship welding process

2014年江苏科技大学[43]基于C/S结构设计了大型船体结构件部件焊接数据库系统(见图6),系统基于可视化编程(Delphi)技术和网络数据库技术,建立部分船体结构的焊接工艺管理、知识库、变形控制以及系统维护四大功能模块,同时系统提供了方便的知识库维护方法,企业可自行补充和更新焊接数据库。

图6 大型船体结构件焊接数据库系统Fig.6 Welding database system of large hull structure

2020年南京航大学[44]以航空铝合金激光焊接智能建模为目标建立了模型数据库。该模型数据库由材料数据库、热源模型数据库和焊缝结构数据库组成。为了建立能够管理铝合金热物理性能的材料模型数据库,对航空航天铝合金进行了合理分类。根据不同的能量分布特点,总结了激光焊接热源模型,建立了模型数据库。接头结构数据库包括对接接头、T形接头和搭接接头。当建模人员调用并组装此模型数据库时,可以快速高效地实现任意结构的建模。

2021年波兰[45]为规划船体装配过程,以焊接顺序为重点基于多实例的装配规划(MBAP)建立了船体焊接顺序数据库,可实现造船厂对任何组装船体进行优化装配。

2020年山东某汽车公司[46]提出了集数据库信息收集、信息推荐于一体的焊接专家系统。系统在给定的决策模型下生成WPS样品,并根据工艺评价实验验证和能耗成本计算的结果对工艺进行细化。生成的结果将返回到焊接知识库中,形成新的知识。用户可以方便快速地实现客户委托信息推荐、焊工资格管理和其他相关工作,快速测试和评估数据。

2020年南京航空航天大学材料与技术学院[44]针对航空铝合金的激光焊接,建立了可实现任意结构的激光焊接数值模拟的模型数据库。模型数据库由3部分组成:材料模型数据库、激光热源模型数据库和焊接接头结构数据库。借助该模型数据库,可以快速有效地实现建模。

3 焊接数据库发展趋势

焊接生产产生的大量信息需要依靠数据库技术对其进行管理和分析,焊接数据库的发展及应用进程是计算机进步和发展的缩影。随着数据库系统的广泛应用和网络技术的高速发展,焊接数据库技术也进入一个全新的阶段,从管理存档类型来看,焊接数据库已从传统的简单数据发展到多种类型的庞大复杂数据;从智能化程度来看数据库融入焊接专家系统及机器学习算法,根据专家经验及焊接数据的内在关系,可为企业提供高效可靠的建议。对新技术的吸收以及对其他学科先进成果的兼容,使得焊接数据库不仅仅是数据的载体,更是透过现象看本质的对未知的预测。

目前实际生产中使用的焊接数据库功能并不完善,主要是进行简单查询和指导工作,智能化程度低,且各个企业、组织各自为政,通用性差,大量焊接经验不能在焊接领域流通。友好的分布式应用结构与数据库系统的结合、半结构化数据与可扩展标记技术的结合、联机分析处理、数据挖掘技术与神经网络技术等成为这个时代的主流技术,焊接数据库及其应用软件的发展也必将向其靠拢,主要发展趋势包括以下几个方面:

(1)提高系统通用性。系统可集成多个标准满足不同人员需求,且各标准间实现数据的共享。

(2)引入人工智能技术。进行工艺评定判断增强其扩展能力,实现跨平台参数调配与设计。

(3)充分利用网络技术。实现焊接数据库应用软件的分布式处理和协同工作,提高数据共享率。

(4)提高系统耦合性。实现焊接应用软件人机接口的智能化、拟人化,协调多平台、多应用协同工作。

(5)加强与多媒体等新技术的交互性。新兴技术的引入推进传统焊接迈向焊接智能化,同时与互联网技术、机器学习技术、多媒体技术、多并发处理技术互相渗透、多元融合。

(6)提高系统交互性。用户操作界面是系统的门面,友好的操作互动界面可提升用户体验。

焊接是一门专业性很强的学科,理论知识的学习是必要的,同时更需要大量的实践数据、长期的经验知识累积。总之,建立完整的焊接数据库与一般意义上的数据库开发有着很大不同,焊接数据库的建立是依据实践累积的一个循序渐近的过程,是增量式开发,即数据库系统是一个功能不断增加和完善的系统。