X90M管线钢多丝直缝埋弧焊接模拟与分析

2022-04-02李志宏邹文超

于 磊,李志宏,姜 璐,邹文超,江 峰,彭 静

1.安徽省特种设备检测院,安徽 合肥 230051 2.合肥紫金钢管股份有限公司,安徽 合肥 230051

0 前言

随着石油、天然气等能源工业的迅猛发展,世界各国都大规模地进行长距离输送管道的铺设。为了增大输送压力,提高输送效率,高钢级、大口径、大壁厚、高韧性的焊管成为输送管道的首选管材,直缝埋弧焊钢管因质量好、可靠性高[1-2]得到了广泛使用。

随着钢管壁厚的越来越大,传统的单丝焊接已不能满足生产需要。为兼顾生产效率和焊接质量,多丝埋弧焊接工艺开始广泛应用于实际生产。多丝直缝埋弧焊根据每根焊丝的焊接工艺参数和起始焊接时间(或焊丝间距)不同,可形成多丝共熔池焊接和多丝单熔池焊接。多丝共熔池焊接相对于多丝单熔池焊接,其熔池长度长、焊接质量高,如三丝单行纵向排列共熔池焊接时,熔池长度通常在几十毫米甚至上百毫米,且熔池存在时间长,使得焊接冶金反应能够充分进行,在熔池金属凝固前熔池中的气体和熔渣等杂质有充足的时间上浮逸出,焊缝中气孔、夹渣等焊接缺陷很少,焊接一次合格率较高。但多丝埋弧焊高度集中的瞬时热输入,在焊后将产生相当大的残余应力,从而影响焊接结构的可焊性和构件的脆性断裂强度。祁帅[3]等基于ANSYS软件建立了X80管线钢(Nb-Mo系)三丝埋弧焊的三维热力耦合数值模型,指出温度的分布不均匀是导致残余应力出现的主要原因,增大焊接速度或焊丝间距均会引起焊后纵向残余应力的升高。刘笑笑[4]等采用ANYSY有限元软件模拟X100管线钢的四丝埋弧焊的温度场和应力场,研究焊接电流、焊接速度、焊丝间距对焊接温度场和残余应分布的影响,结果表明,增加每根焊丝的焊接电流,焊件残余应力水平略有上升,增加焊接速度和焊丝间距时,残余应力峰值水平下降。李丽[5]等对80 mm E36钢厚板分别进行双丝、三丝、四丝埋弧焊试验,发现多丝埋弧焊接头冲击性能较差的部位在焊缝,随着焊接丝数的增加,焊缝组织中先共析铁素体含量增加,晶粒尺寸增大,冲击性能降低。

本文以X90M钢板内外三丝单行纵向排列直缝埋弧焊接为研究对象,采用ABAQUS有限元软件,研究在焊接工艺参数一定的情况下,内、外每根焊丝起始焊接时间(或焊丝间距)不同时的多丝共熔池、多丝单熔池直缝埋弧焊接温度场和残余应力场,得出起始焊接时间(或焊丝间距)对焊接温度场和焊后残余应力场的影响,旨在为X90M多丝直缝埋弧焊接生产实践提供指导与参考。

1 试验材料及焊接工艺参数

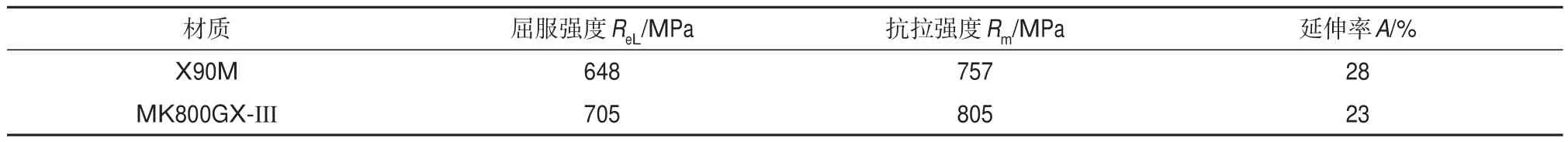

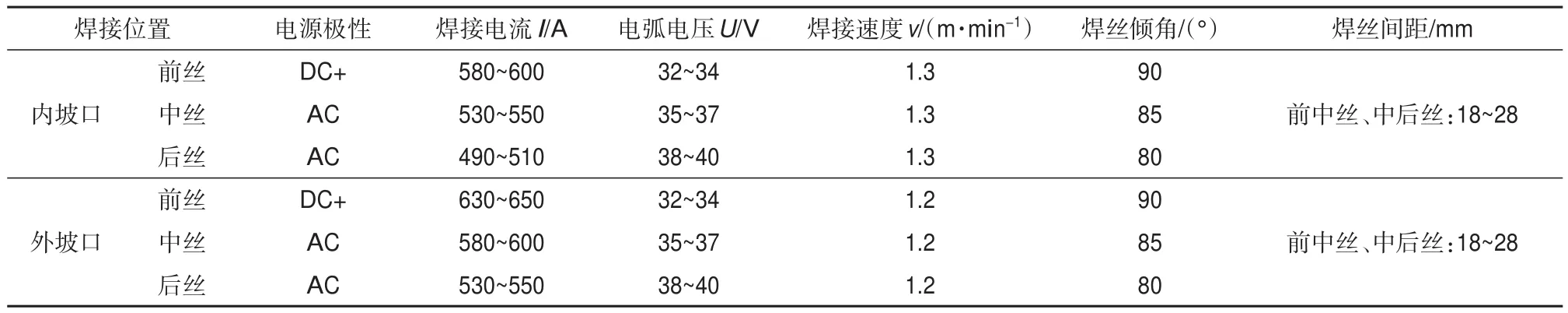

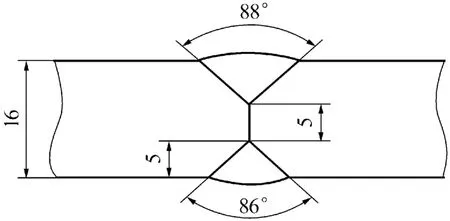

试验用母材为X90M钢板,尺寸为600 mm×300 mm×16 mm,选用MK800GX-Ⅲ焊丝,直径4 mm,母材及焊丝主要化学成分、力学性能如表1、表2所示。坡口为带钝边的X型坡口,外焊坡口角度为88°,内焊坡口角度为86°,坡口形式如图1所示。焊接时先进行内坡口焊接,然后进行外坡口焊接,内、外坡口均采用三丝单行纵向排列直缝埋弧焊接一次成形。内、外坡口焊接的具体焊接工艺参数如表3所示。

表1 母材及焊丝主要化学成分(质量分数,%)Table 1 Chemical composition of base metal and welding wire(wt.%)

表2 母材及焊丝熔敷金属力学性能Table 2 Mechanical properties of base metal and welding wire deposited metal

表3 X90M钢板焊接工艺参数Table 3 Welding process parameters of X90M steel plate

图1 焊接坡口形式示意Fig.1 Schematic diagram of welding groove form

2 焊接控制方程及热源模型

2.1 温度场控制方程

热传导方程式是一个重要的偏微分方程,描述一个区域内的温度如何随时间变化。在区域Ω中的热传导控制方程为:

式中T为温度;t为时间;λ为热导率;Cp为比热容;ρ为密度;∇2为拉普拉斯算子;为内热源强度。

2.2 应力场控制方程

在区域Ω中的力平衡方程为:

式中σij为已包括热应力项的应力分量。

在区域Ω中的热应变平衡方程为:

式中εijt为热应变张量;α为线膨胀系数;T0为环境参考温度;δij为δ算子。

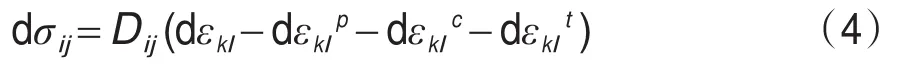

应力应变之间的本构关系为:

式中Dij为热应变张量;分别为总应变、塑性应变、蠕变应变、热应变。

2.3 双椭球热源模型

多丝直缝埋弧焊接因其熔深较大,故采用双椭球热源模型来近似描述熔池形貌和尺寸,表达式为

式中a1、a2、b、c分别为双椭球体积热源三维形状分布参数;f1、f2分别为总的焊接热输入功率在熔池前后两部分的能量分布系数,且有f1+f2=2。

设置内焊三丝形成的双椭球热源形状参数比例关系为a1∶a2∶b∶c=1∶3∶(1.22~1.68)∶(1.45~1.06),外焊三丝形成的双椭球热源形状参数比例关系为a1∶a2∶b∶c=1∶3∶(1.38~1.68)∶(1.54~1.22)。

3 建立有限元模型

3.1 材料热物性能参数

假设母材与焊材的材料性能参数相同,X90M对应的具体材料性能参数如图2所示。设泊松比μ为0.3,且不随温度变化而变化。

图2 X90M热物性能参数Fig.2 Thermophysical performance parameters of X90M

3.2 有限元网格模型

建立与试验用钢板试板尺寸完全相同的三维有限元模型。为兼顾模拟求解精度和运算效率,模型网格的划分策略为:对焊缝及近缝区域的网格划分较细,远离焊缝及近缝区域的网格则划分较粗,中间采用1∶3、1∶2网格过渡方式。试验用钢板试板及有限元网格模型如图3所示,该有限元网格模型共有单元数64 000个,共有节点数71 563个。

图3 试验用钢板试板与有限元模型Fig.3 Steel plate for test and finite element model

3.3 假定及边界条件

假设材料服从热弹塑性和双线性本构模型以及Von Mises屈服准则[6-7]。模拟采用间接耦合,总体思路为:焊接过程中必须考虑温度场对应力场的影响,而忽略应力场对温度场的微小影响,在实际模拟计算过程中先进行温度场的计算,然后将计算结果作为初始条件导入相应应力场的分析计算过程。

为较好地模拟焊缝金属的填充过程,运用“生死单元”算法[8]。实施步骤为:首先将内、外焊道处焊缝金属总体作为一个大的单元集合全部被“杀死”,然后将内焊道处焊缝、外焊道处焊缝分别作为独立单元依次“激活”。

在焊接阶段,双椭球热源模型的加载是通过FORTRAN语言编写DFLUX子程序实现,首先基于内、外焊三丝每根焊丝的焊接工艺参数,利用双椭球热源模型方程计算模型上各节点的热流密度值,并施加于所选节点上,随着电弧中心位置的移动,重复在各节点上施加相应的热流密度,从而实现热源的移动。

假设焊件初始温度为20℃,将对流换热、辐射换热效果叠加考虑并将总的换热系数定为20 W/(m2·℃),在焊接应力场的求解过程中设置相应的力学边界条件使模型不产生刚体位移以达到分析收敛[9]。

4 计算结果及分析

4.1 焊丝间距对峰值温度场的影响

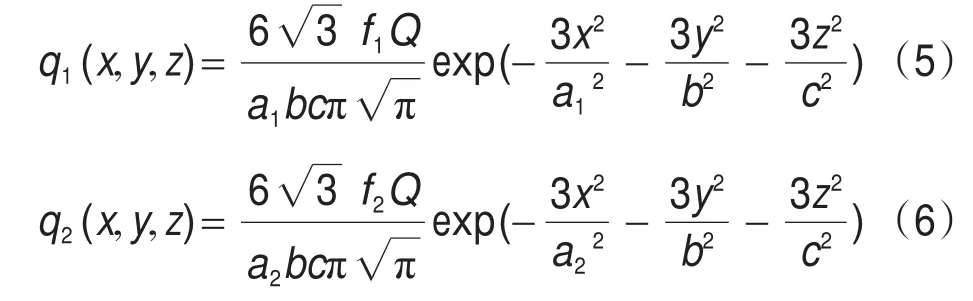

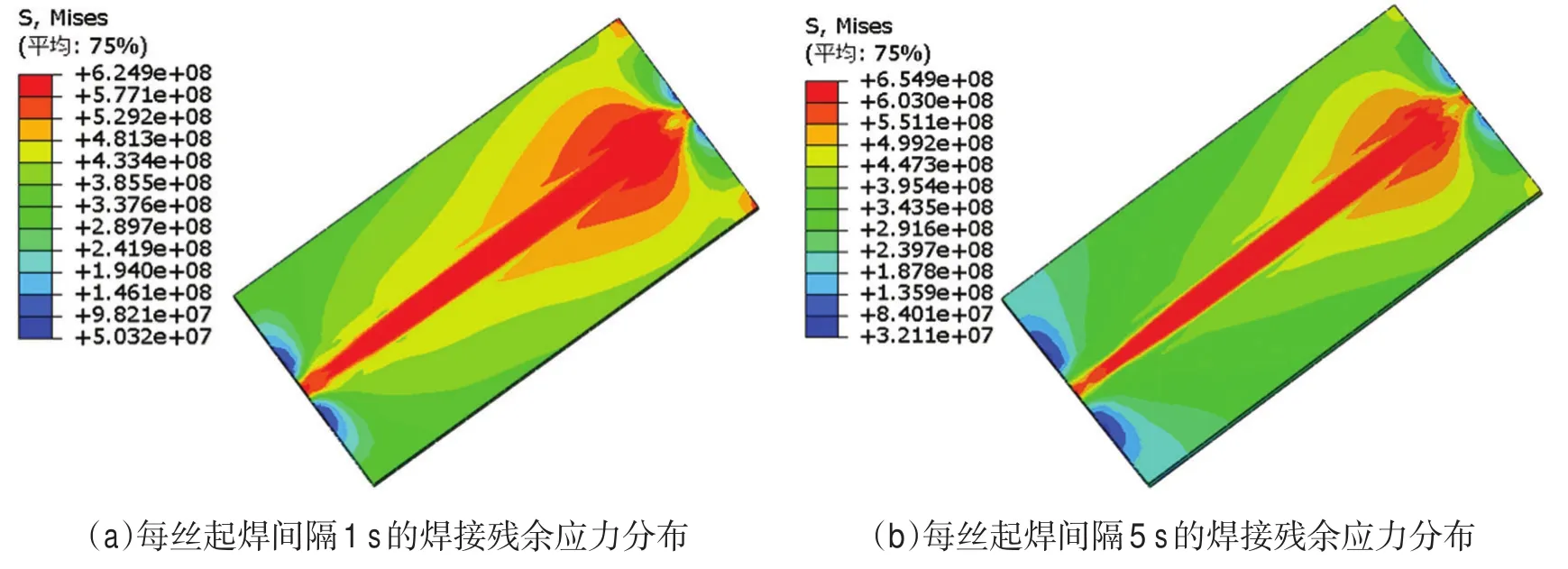

温度场的数值模拟是残余应力场数值模拟的前提,温度场对残余应力和残余变形影响极大[10]。三丝直缝埋弧焊每根焊丝对应独立弧焊电源,故在内、外焊接过程中三丝中的每丝均形成独立熔池,而独立熔池会在时空维度相互影响,在满足一定条件的情况下形成共熔池状态,能否形成共熔池状态取决于每丝的焊接工艺参数和起始焊接时间(或焊丝间距)。图4为在表3焊接工艺参数范围内(焊丝间距除外),每根焊丝起始焊接时间间隔1 s(内焊焊丝间距均为21.7 mm,外焊焊丝间距均为20 mm)、3 s(内焊焊丝间距均为65.1 mm,外焊焊丝间距均为60 mm)、5 s(内焊焊丝间距均为108.5 mm,外焊焊丝间距为100 mm)、8 s(内焊焊丝间距为173.6 mm,外焊焊丝间距均为160 mm)的焊接峰值温度场云图,该峰值温度场是内外焊接连续过程中的峰值温度,内焊完成后间隔1 min进行了外焊。

图4 焊丝起焊时间间隔1 s、3 s、5 s、8 s时的焊接峰值温度场分布Fig.4 Distribution of welding peak temperature field at 1 s,3 s,5 s and 8 s for starting time interval of each wire

由图4可知,在焊接工艺参数一定的条件下,每丝起始焊接时间间隔1 s焊接过程中形成了共同熔池,为多丝共熔池,熔池峰值温度为2 625℃;焊丝起始焊接时间分别间隔3 s、5 s、8 s时,每根焊丝形成的熔池依旧独立,为多丝单熔池,熔池峰值温度分别为2 080℃、1 864℃、1 687℃。多丝共熔池因是每根焊丝独立熔池互相叠加形成,故峰值温度高于多丝单熔池;无论是否形成共熔池状态,焊接过程中熔池的峰值温度随每根焊丝起始焊接时间间隔(焊丝间距)增大而降低,如图5所示。

图5 熔池峰值温度随每丝起始焊接时间间隔的变化Fig.5 Variation of peak temperature of molten pool with initial welding time interval of each wire

选取外焊道焊缝表面中心同一节点(节点编号:19588)处,该节点经历的焊接热循环如图6所示。从图6可以看出:(1)焊接热源的输入是一个极不均匀的过程,先受热位置处的温度急剧升高,然后随着热源的离开温度逐渐降低,这种局部加热—熔化—冷却的剧烈变化过程决定了焊后复杂的残余应力场;(2)焊丝起始焊接时间分别间隔1s、3 s、5 s、8 s时,对应的热循环峰值温度逐渐降低,最高为2 373℃、最低为1 485℃。

图6 编号为19588的节点经历的热循环Fig.6 Thermal history of node 19588

4.2 焊接残余应力

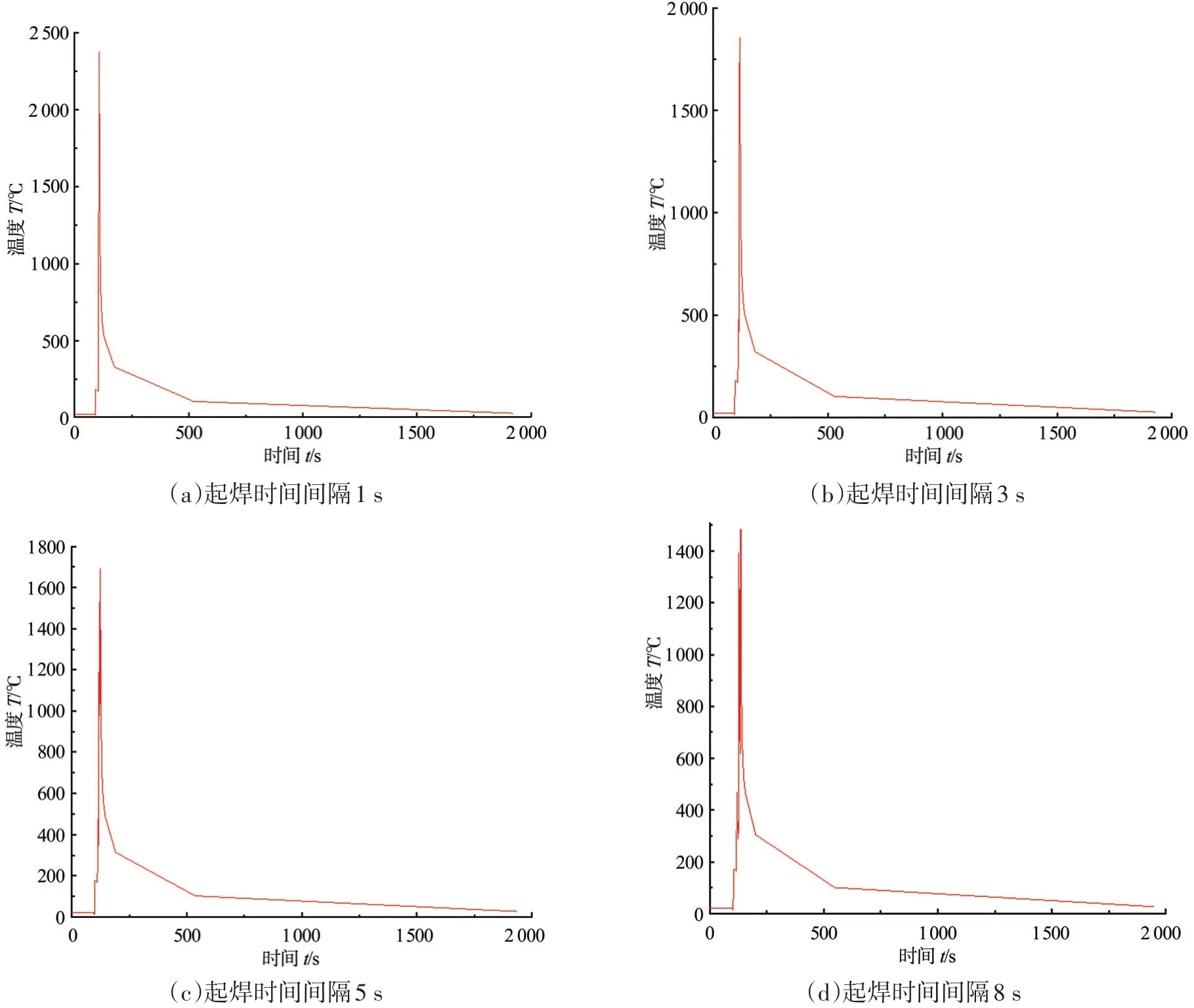

电弧焊接过程中非均匀、极不平衡的热量输入是导致焊后存在残余应力的根本原因,焊后残余应力分布场基本由焊接温度场决定,内、外焊每丝起始焊接时间间隔1s、5s焊接的Von Mises等效残余应力分布如图7所示。

图7 内、外焊时每丝起焊间隔1 s、5 s时焊接残余应力分布Fig.7 Distribution of welding residual stress at the interval of 1 s and 5 s for each wire during internal and external welding

由图7可知,内、外焊时每丝起焊间隔1 s、5 s时焊接残余应力分布特征为焊缝及其近缝区全部为拉应力,从横向上看远离该区域残余应力逐渐降低;每丝起焊间隔1 s的多丝共熔池焊接的残余应力较间隔5 s时的多丝单熔池焊接更小,这是因为前者较高的熔池温度和较长的电弧总体停留时间使得其冶金反应充分,这样在冷却过程中能够有效降低焊缝及近缝区的临界冷却速度,利于形成淬硬倾向较小的组织,所以焊后残余应力相对较小。较小的焊接残余应力可以降低直缝埋弧焊接缺陷产生的概率。

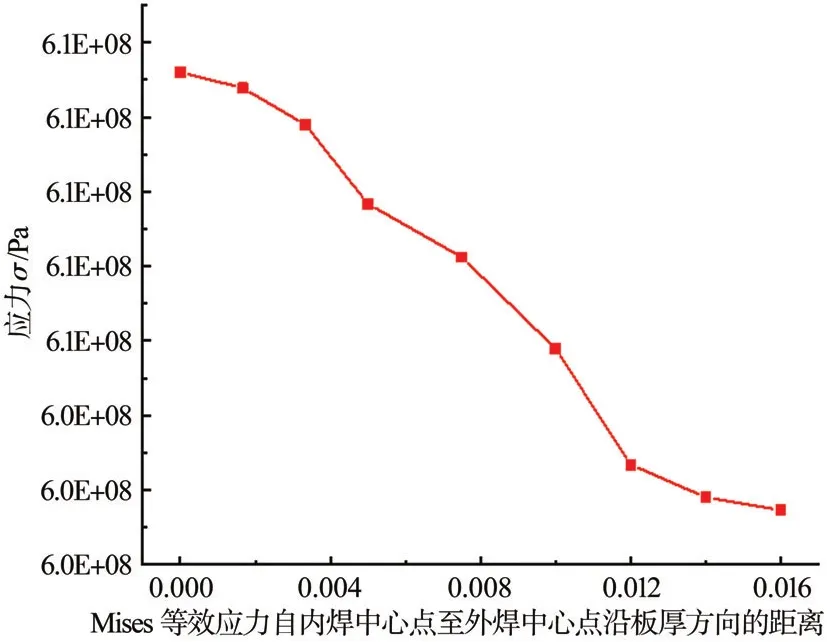

图8为内、外焊每丝起焊间隔1 s形成多丝共熔池焊接时Von Mises等效残余应力沿试板起焊端面厚度方向(自内焊中心至外焊中心)的分布,可以看出,从内表面焊缝中心到外表面焊缝中心残余应力逐渐降低。图9为内、外焊每丝起焊间隔1 s形成多丝共熔池焊接的侧向弯曲后的试样,原始弯曲试样为矩形试样,尺寸为350 mm(长)×38.1 mm(宽)×16 mm(厚),弯轴直径为90 mm,可以看出,侧向弯曲180°后未发现任何裂缝及其他缺陷,塑性良好。

图8 等效残余应力沿板厚方向的分布Fig.8 Distribution of equivalent residual stress along plate thickness

图9 焊接接头侧向弯曲后试样Fig.9 Specimen after lateral bending of welded join

5 结论与展望

(1)X90M管线钢内、外多丝直缝埋弧焊接在每丝焊接工艺参数一定的条件下,是否形成多丝共熔池焊接取决于每丝起焊时间(或间距);多丝共熔池因每丝熔池叠加形成的峰值温度较多丝单熔池高;焊接过程中熔池峰值温度随每丝起焊时间(或间距)增大而降低。

(2)X90M管线钢内、外多丝共熔池直缝埋弧焊接相对于多丝单熔池焊接其峰值应力较低,主要是因为多丝共熔池焊接时较高的焊接温度场在冷却过程中其冷却速率较低,焊后接头性能较好,在X90M等高钢级钢板、钢管生产实践中推荐采用多丝共熔池直缝埋弧焊接工艺。

(3)本文研究对象为X90M钢板试板的焊接,钢板焊接的温度场及应力场不完全等同于钢管的温度场及应力场,对X90M管线钢直缝埋弧焊的温度场及应力场研究仅作参考;另本文未模拟在焊丝起始焊接时间(或间距)一定情况下,改变焊接工艺参数后给温度及应力场分布带来的影响,对此问题在今后需进行进一步研究。