薄壁不锈钢扩压器组件真空钎焊技术研究及应用

2022-03-09王斌尚延涛谌曲平吕亮龚燕娟张洁杨银山李科举许小虎唐欣中国航发南方

■ 王斌 尚延涛 谌曲平 吕亮 龚燕娟 张洁 杨银山 李科举 许小虎 唐欣/ 中国航发南方

通过狭窄钎焊面改性技术、重新建立加料规范、开拓高温预钎焊工艺、设计反向约束钎焊夹具等措施,可以有效解决扩压器组件真空钎焊生产中的钎缝渗漏、钎缝圆角偏大、通道高度超差以及变形较大等技术难题。

随着航空发动机技术更新换代,扩压器组件结构越来越复杂且加工难度越来越大,加工质量要求也越来越高。扩压器组件由扩压器和扩压器盖组成,扩压器的轴向叶片需穿过扩压器盖上的叶型孔进行真空钎焊连接。扩压器和扩压器盖均为薄壁件,基体材料为马氏体不锈钢,真空钎焊过程中极易产生较大变形。扩压器组件钎缝为“榫槽+角接”的T形接头,既要保证角接钎缝焊合率及榫槽钎缝密封性,又要保证焊后流道内钎缝圆角(R)在(0.45±0.25)mm范 围,真空钎焊焊接结构复杂,难度极大。对此,创新团队在真空钎焊过程中通过调整工艺、控制钎料加料量、优化工艺路线、改进钎焊夹具等方式,保证了零件的真空钎焊质量,并通过以上过程的系统集成实现了稳定可靠的生产。

薄壁不锈钢扩压器组件真空钎焊技术难点

钎缝局部渗漏

扩压器组件的数十条钎缝需1次同时钎焊成功,若存在1条钎缝渗漏,则需要整体进炉补焊。在实际生产中,真空钎焊后易出现部分钎缝煤油渗漏检查不合格,需要补焊,且存在多次补焊不合格现象。

钎缝圆角偏大

设计图样中对真空钎焊后钎缝圆角的尺寸要求比较严格,最大仅为0.7mm,真空钎焊后钎缝圆角偏大,达到1mm以上。

钎焊后零件平行度超差

设计图要求零件最终流道处相对于A基准的平行度为0.05,须在真空钎焊工序中得到控制,而真空钎焊后平行度达0.9以上,远超过此设计要求。

技术改进总体思路

待焊处表面改性研究

扩压器盖的叶型孔采用激光切割加工,在叶型孔表面有激光加工产生的再铸层以及表面氧化现象,会影响钎料的润湿。因此,需使用打磨机打磨清理掉表面的再铸层及氧化皮,但打磨机打磨去除量较大会造成局部钎焊间隙偏大,导致真空钎焊后渗漏检查不合格。而将砂纸剪成条状,穿入叶型孔中打磨,其去除余量较小,对钎缝间隙影响较小。因此,改用砂纸对叶型孔进行打磨清理。

加料量控制研究

由于设计图样对真空钎焊后的钎缝圆角要求比较高,需对钎缝处进行加料量控制。常用的两种粘带钎料的厚度分别为0.15mm和0.25mm。为了控制加料量,在叶片端面(流道内)选用厚度为0.15mm的粘带钎料,而在叶片伸出叶型孔部位的钎缝处(外表面)选用厚度为0.25mm的粘带钎料并补充一定的膏状钎料,以保证钎焊后形成满足设计要求的钎缝圆角。

预钎焊工艺研究

在扩压器组件真空钎焊前增加单件预钎焊工艺,并使预钎焊温度和真空钎焊热循环温度相当,均设置为1030~1060℃。增加单件预钎焊,理论上有利于在高温下充分释放零件应力,减小零件后续真空钎焊时的变形。

总工艺流程为单件粗加工、稳定处理、单件预钎焊、单件精加工、组件真空钎焊、组件精加工。

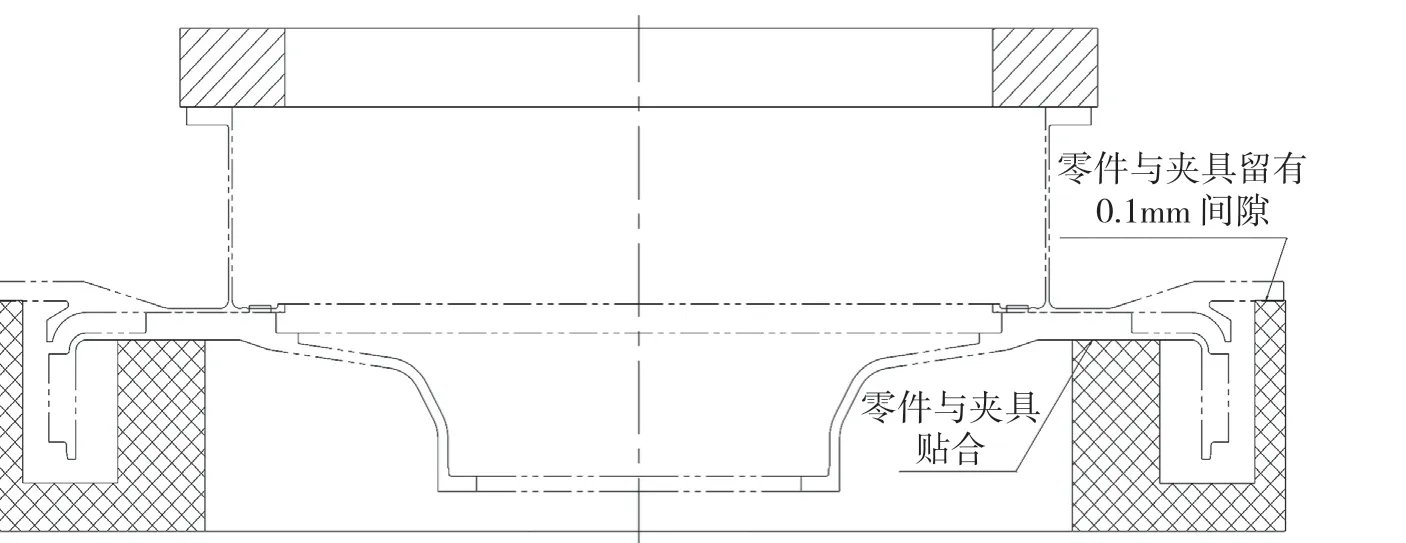

改进钎焊夹具

由于扩压器组件在真空钎焊加工过程中会产生变形的情况,其中最大安装边处变形超过1mm,而所留的加工余量仅为0.5mm,因此需对夹具进行改进以限制安装边的变形。采取夹具一部分与零件贴合,另一部分与零件留有一定间隙的方式,当零件变形较大时,夹具留有间隙部位可限制零件向夹具方向变形。

实施情况

待钎焊面改性,实现渗漏检查合格率提升

将砂纸剪成特定尺寸(宽为8~20mm)的条状并沿着宽度方向对折,穿入叶型孔,对待钎焊面进行砂纸打磨处理,有利于钎料润湿、铺展及填隙。采用砂纸打磨清理,可去除表面的再铸层及氧化皮,将再铸层去除而不会对钎缝间隙产生明显影响。同时,叶型孔部位钎焊面粗糙度发生改变,真空钎焊时钎料的润湿、铺展、填隙性能增强。真空钎焊后进行煤油渗漏检查,煤油渗漏检查合格率明显提升,一次钎焊煤油渗漏检查合格率达85%以上。

建立钎料加料量新规范,实现加料量精确控制

在叶片端面及叶片伸出叶型孔部位对粘带钎料及膏状钎料加料量进行研究,以保证钎缝的焊合率、密封性和钎缝圆角。先在叶片端面贴一层厚度为0.15mm的粘带钎料,钎料由叶片端面向叶身延伸约1mm。将两个单件组合后,沿着伸出叶型孔叶片的叶片型面,宽出叶型面约4mm剪取厚度为0.25mm的粘带钎料,并粘贴在待焊处,再在粘带钎料上填加直径约为0.8mm粗的膏状钎料。

增加单件预钎焊工艺,降低加工应力,减小钎焊件变形

对扩压器和扩压器盖均增加预钎焊工艺。两个单件所有表面留1.5mm的加工余量,在扩压器组件真空钎焊前进行单件预钎焊工艺。预钎焊工艺采用和真空钎焊热循环一致的热循环工艺参数。在1030~1060℃的高温下,机加应力充分释放。预钎焊后,再加工去除1mm的余量。生产实践表明单件增加预钎焊可有效降低扩压器组件真空钎焊的变形。

增加钎焊夹具预先防范功能,减小钎焊件变形

将夹具改进前后进行对比,如图1和图2所示,改进前零件的悬臂部分因零件刚性较差钎焊过程中极易产生较大变形;改进后夹具一部分与零件贴合,另一部分与零件之间留有0.1mm的间隙,可控制夹具内圆处始终与零件接触,当零件变形较大时,夹具外圆可限制零件向夹具方向变形。经生产验证,改进后的夹具可有效保证零件安装边最终的变形量控制在0.25mm以内,其加工余量为1mm,有效降低扩压器组件真空钎焊变形。

图1 夹具改进前零件装夹示意

图2 夹具改进后零件装夹示意

结束语

采用新工艺进行扩压器组件试制生产,零件钎缝外观和通道高度满足设计图样要求。此外,按相关标准对零件进行检查,其中煤油渗漏检查无渗漏,钎缝圆角控制在0.25~0.65mm,满足设计要求。零件真空钎焊变形控制在平行度0.2的范围内,零件合格交检,合格率达100%。零件一次性钎焊合格率由32.3%提升至87.5%;废品率由11.8%降为0;加工周期缩短40.8%以上。相关技术方案可在行业内推广应用。