激光熔覆粉末粒径对熔覆层成形控制的影响

2022-04-01岳琨练国富陈昌荣冯美艳

岳琨,练国富,陈昌荣,冯美艳

激光熔覆粉末粒径对熔覆层成形控制的影响

岳琨,练国富,陈昌荣,冯美艳

(福建工程学院 机械与汽车工程学院,福州 350118)

揭示激光熔覆过程中TiC粉末粒径及工艺参数对复合材料熔覆形貌的影响规律,实现熔覆层成形控制。采用响应面法中心复合设计模块分析扫描速度、激光功率、粉末粒径对复合材料熔覆形貌的影响,建立工艺参数及TiC粉末粒径与复合材料熔覆层面积、熔覆层高度、熔覆层宽度之间的数学模型,通过方差分析和模型检验验证模型的准确性。激光功率对复合材料熔覆形貌的影响不显著,粉末粒径对熔覆面积影响最为显著,熔覆层面积随着扫描速度的减小和粉末粒径的增大而增大;粉末粒径对熔覆层高度影响最为显著,熔高随着粉末粒径的增大而增大,随着扫描速度的降低而减小;扫描速度对熔覆层宽度的影响最为显著,熔宽随着扫描速度的增大而下降,随着粉末粒径的增大而增大。以熔覆面积最大及熔宽熔高最大为优化目标,对比预测值与实际值,熔覆层面积、熔覆层高度、熔覆层宽度的误差率分别为6.81%,3.9%,7.7%。该研究成果为提高复合材料熔覆形貌的预测与控制提供了理论依据。

激光熔覆;粉末粒径;响应面法;成形控制

激光熔覆是一种材料表面处理与加工技术[1],其原理是通过同步送粉或预置粉末的方式,在高密度激光束的作用下,使粉末与基体形成良好的冶金涂层[2]。与传统表面改性技术相比,激光熔覆技术具有成形精度较高、热影响区域小、冶金结合好等优点[3-5]。随着研究技术的不断深入,对熔覆材料要求也逐渐提高,除了增强相的选择,粉末粒径对冶金涂层的影响也成为研究热点,近年来,诸多学者针对粉末粒径对冶金涂层的相关性能展开了研究。

Shi等[6]采用原位合成技术制备了不同形貌的TiC来增强Fe基熔覆层,研究表明,在相同的激光熔覆工艺下,随着熔覆合金粉末粒度的减小,熔覆层呈现出较好的形态,但熔覆层相并无变化,硬度略有降低但耐蚀性提高。Pelletier等[7]采用激光熔覆技术将Ni-Cr-Co-Fe粉末沉积在奥氏体不锈钢上,随着粉末粒径的改变,熔化粉末所需的最小能量值也随之改变。Tanigawa等[8]采用激光熔覆技术在C45钢基材上涂覆Ni-Cr-Si-B,通过对比不同尺寸的合金粉末,发现使用颗粒越小,层形成所需的热输入越少,热影响区域的面积也越少。Chen等[9]采用激光熔覆技术制备粗TiC颗粒增强H13钢复合材料,研究表明在各种形状的TiC中,初始TiC颗粒的硬度最高,其次是原生TiC。Deschuyteneer等[10]采用激光熔覆技术研究1.2 mm较粗增强颗粒和不同形貌对涂层抗侵蚀性和滑动磨损性能的影响,研究表明,在恶劣条件下使用较大颗粒(750~1200 μm)有明显优势,而较小的颗粒(40~160 μm)可以提高滑动条件下的阻力。Boussaha等[11]采用激光熔覆技术研究粉末粒度对激光熔覆层微观结构和形态特征的影响,研究表明熔化相同质量粉末所需的能量值随着颗粒尺寸的增大而增大。

虽然目前针对粉末粒径已有大量研究,但主要集中于材料性能方面,关于激光熔覆粉末粒径成形精度的研究较少。由于粒径的大小对能量需求有所不同,且能量与熔覆形貌密切相关。文中基于响应面法的中心复合设计试验方法,采用激光熔覆预置粉末的方式开展试验,研究扫描速度、激光功率、粉末粒径对熔覆成形截面面积、熔高、熔宽的影响。构建复合材料熔覆面积、熔宽、熔高数学经验模型,为激光熔覆工艺参数与粉末粒径对复合材料形貌的精准预测与控制提供理论指导。

1 试验设计

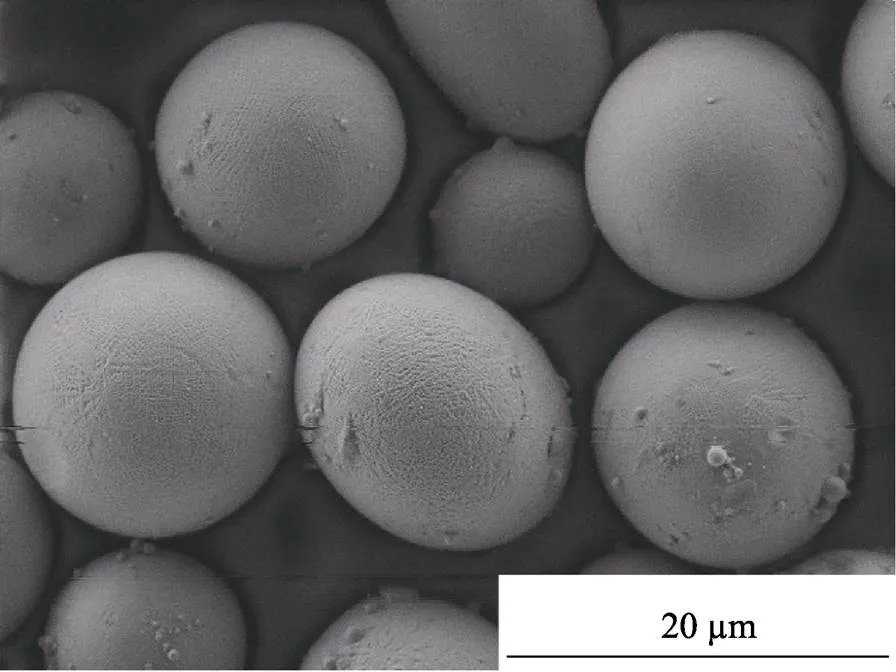

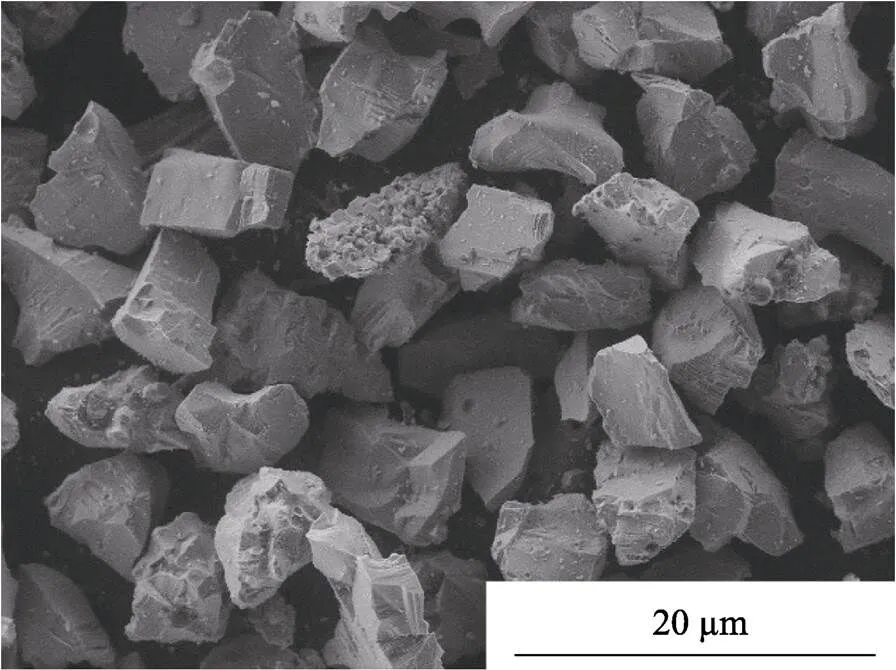

选择45#钢为基体材料,基体尺寸为40 mm× 20 mm×5 mm(长×宽×高),熔覆粉末选择Ni35和TiC,其化学成分如表1所示。Ni35和TiC粉末形貌如图1和2所示。

图1 Ni35粉末形貌

图2 TiC粉末形貌

表1 Ni35及TiC化学成分(质量分数)

Tab.1 Chemical composition of Ni35 and TiC powder (mass fraction) %

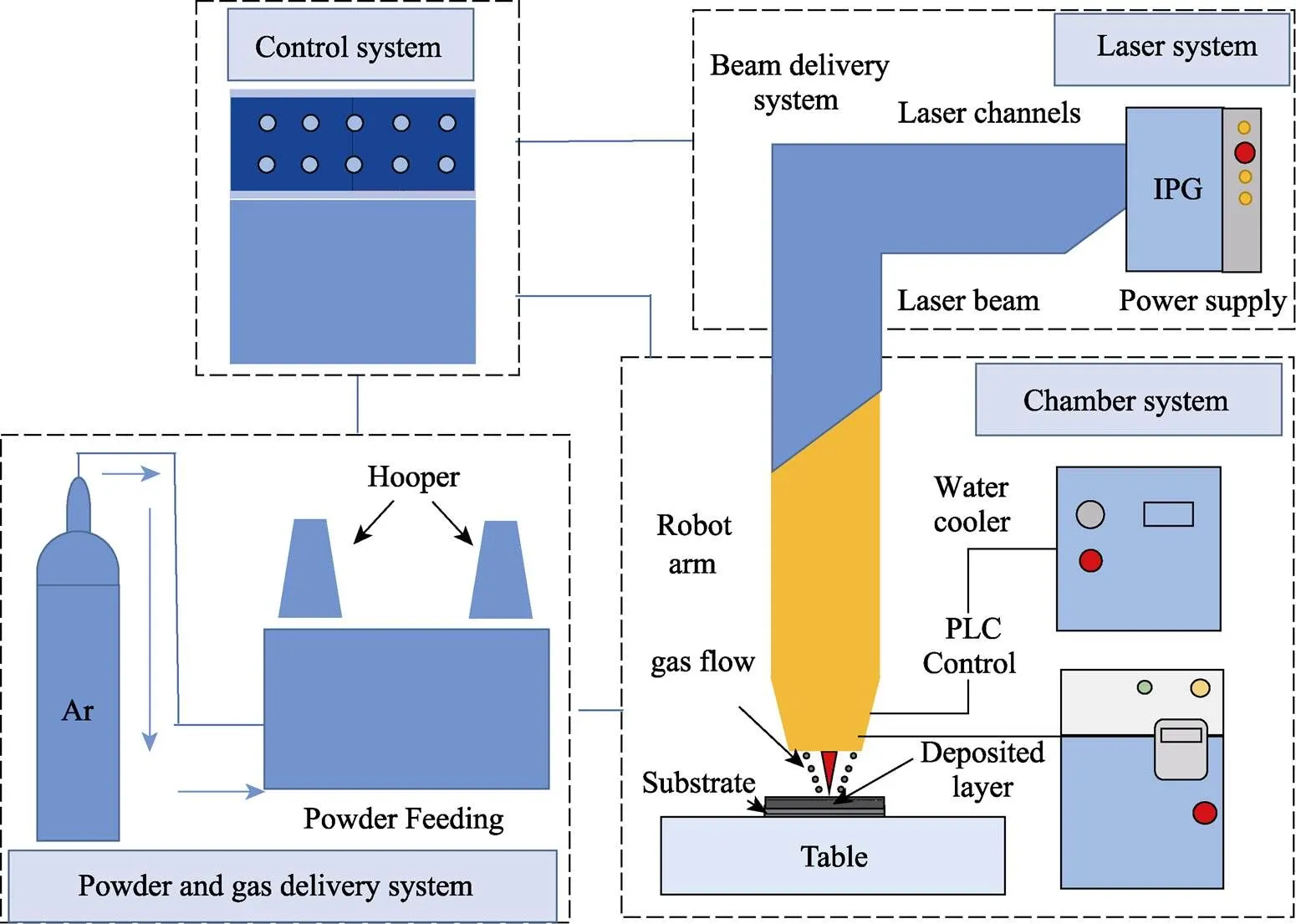

激光熔覆系统如图3所示,主要实验设备有德国IPG生产的YLS-3000激光器;日本Mitsubishi生产的PLC整机控制系统;美国Lasermech生产的激光熔覆头,型号为FDH0273/f=300;中国同飞生产的激光水冷却机,型号为TFLW-4000WDR-01-3385;中国松兴生产的气流式送粉器,型号为GZ-DPSF-2;保护气体采用Ar气。

熔覆前,用无水乙醇清洗掉45#钢基体表面油污,将Ni35粉末和TiC粉末按3︰7的体积比通过球磨机进行混合,球磨时间为2 h,在研磨碗中加入体积分数为5%的PVA溶液,将粉末与溶液充分研磨,最后通过压片机在100 MPa下压置1 min,粉末厚度固定为1.5 mm。随后进行激光熔覆试验,熔覆后的样件进行线切割、镶嵌、打磨、抛光,在体积分数为4%的硝酸酒精中浸蚀30 s,进行形貌检测与金相组织观察。熔覆层截面示意图如图4所示,其中表示熔覆层面积,和分别表示熔覆层高度和宽度。

图3 激光熔覆系统

图4 熔覆层几何结构

2 试验方法

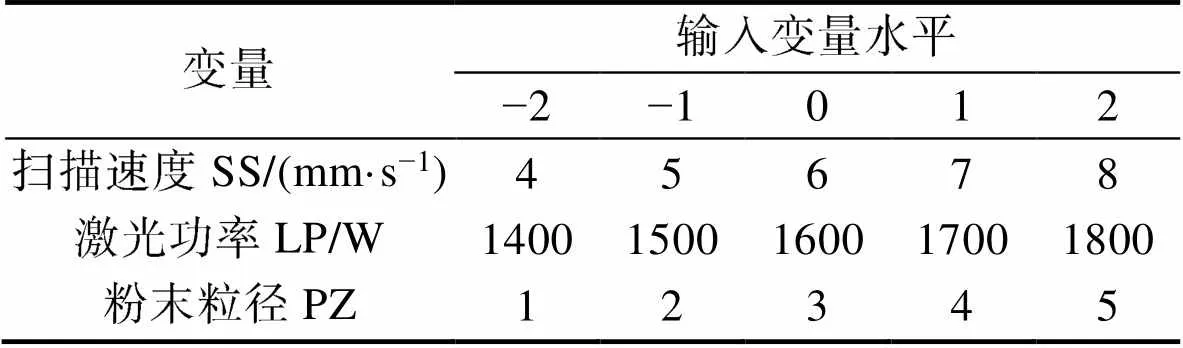

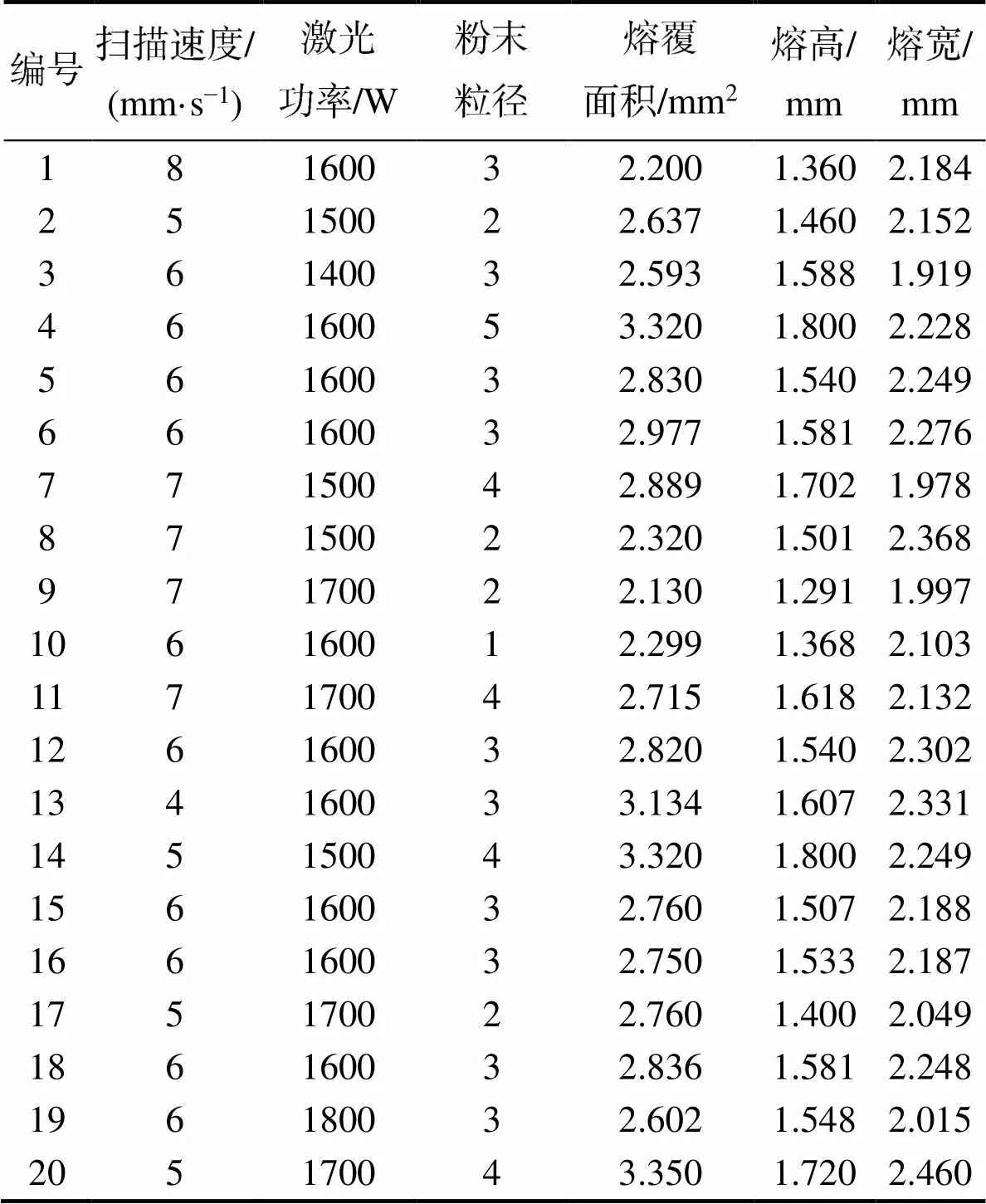

响应面法(Response Surface Methodology,RSM)是通过建立统计模型来保证试验科学性的方法[12-15],原理是通过实验得到一系列数据,采用多元二次回归方程拟合因素与输出的函数关系,建立一个合理的数学模型,证明试验的准确性。文中采用RSM法中的中心复合设计模块[16](Central Composite Design,CCD),输入因素为激光功率、扫描速度、粉末粒径,输出变量为熔覆面积、熔高、熔宽,表2为试验的因素水平表,构建三因素五水平矩阵。粉末粒径分为5组,第1—5组的粒径大小分别为5~20 μm,20~50 μm,50~75 μm,75~109 μm,109~200 μm。试验方案与结果如表3所示。

表2 试验因素水平

Tab.2 Experiment factors and levels

表3 试验方案与结果

Tab.3 Experiment design and results

3 试验结果与分析

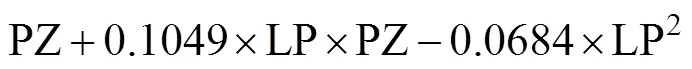

3.1 方差分析

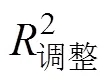

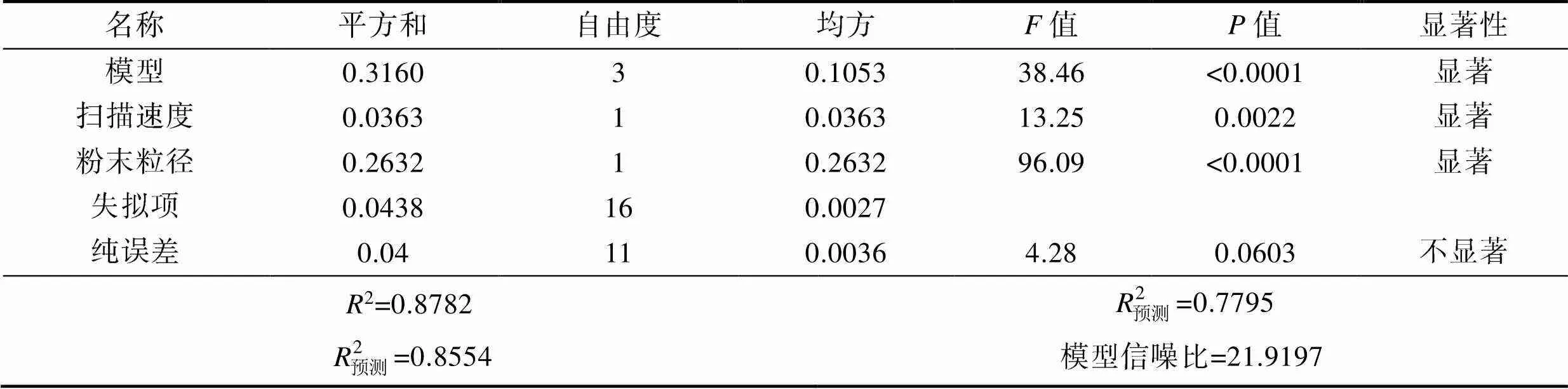

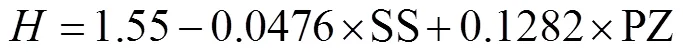

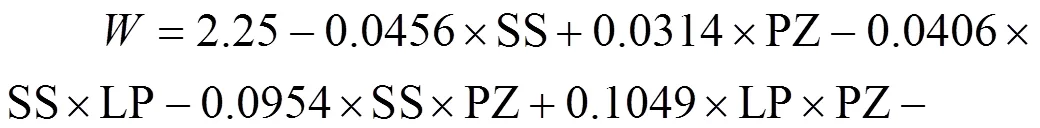

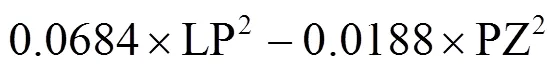

同理分析表5、表6,可知二者模型信噪比分别为21.9171和16.2645,远大于4,说明模型可识别性高。熔高、熔宽所建立的数学模型能够实现熔覆工艺过程中的精准预测,可以对每个响应指标进行预测,熔高、熔宽与熔覆工艺参数之间的数学模型如式(2—3)所示。

表4 熔覆面积方差分析

Tab.4 Analysis of variance on cladding area

表5 熔高方差分析

Tab.5 Analysis of variance on cladding height

表6 熔宽方差分析

Tab.6 Analysis of variance on cladding width

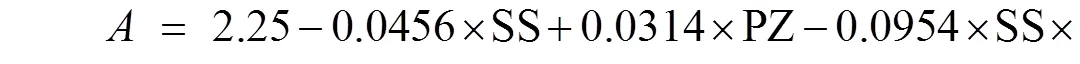

3.2 熔覆面积模型分析

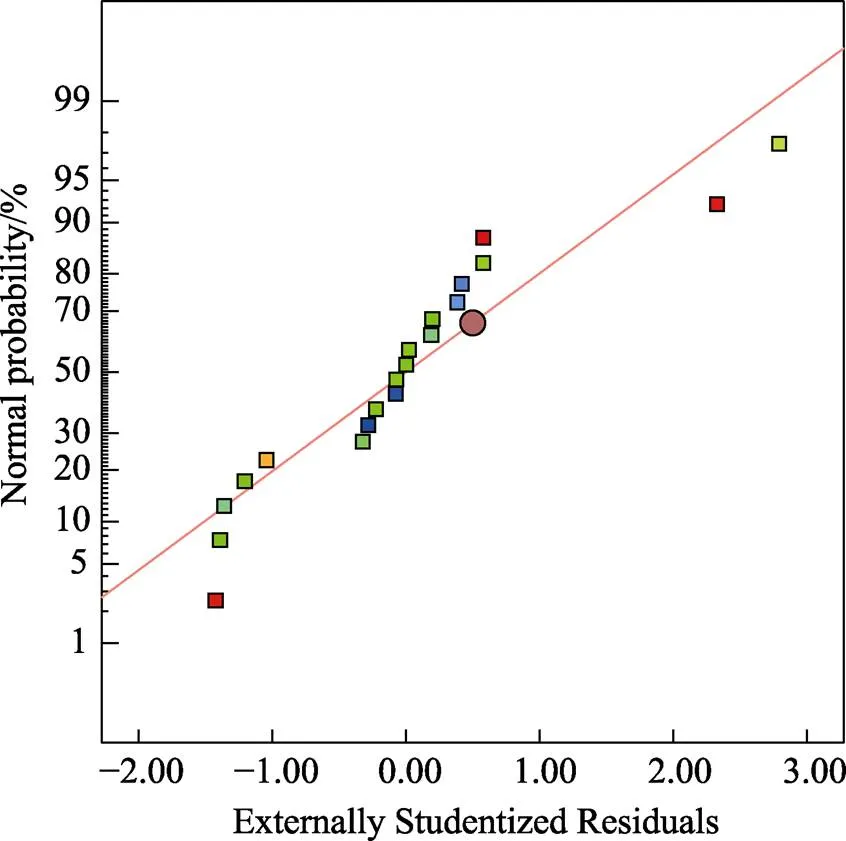

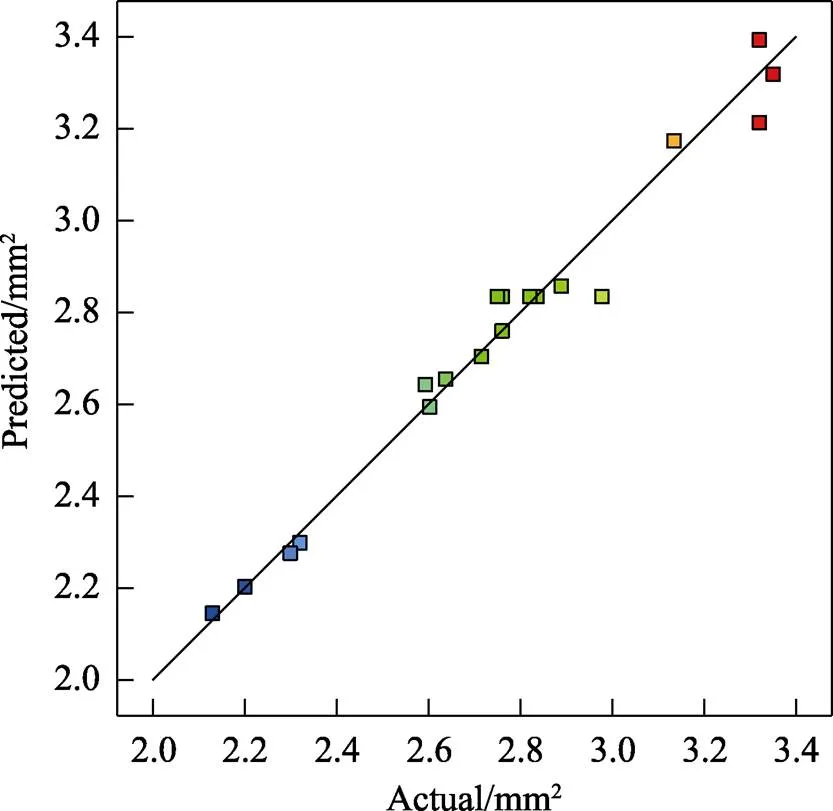

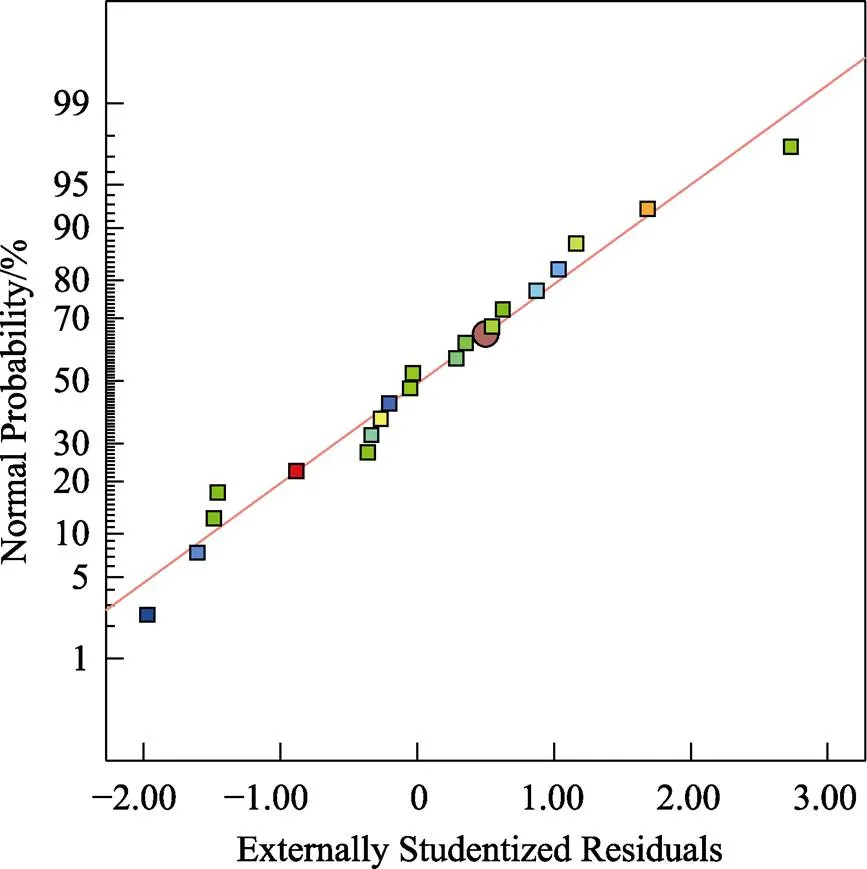

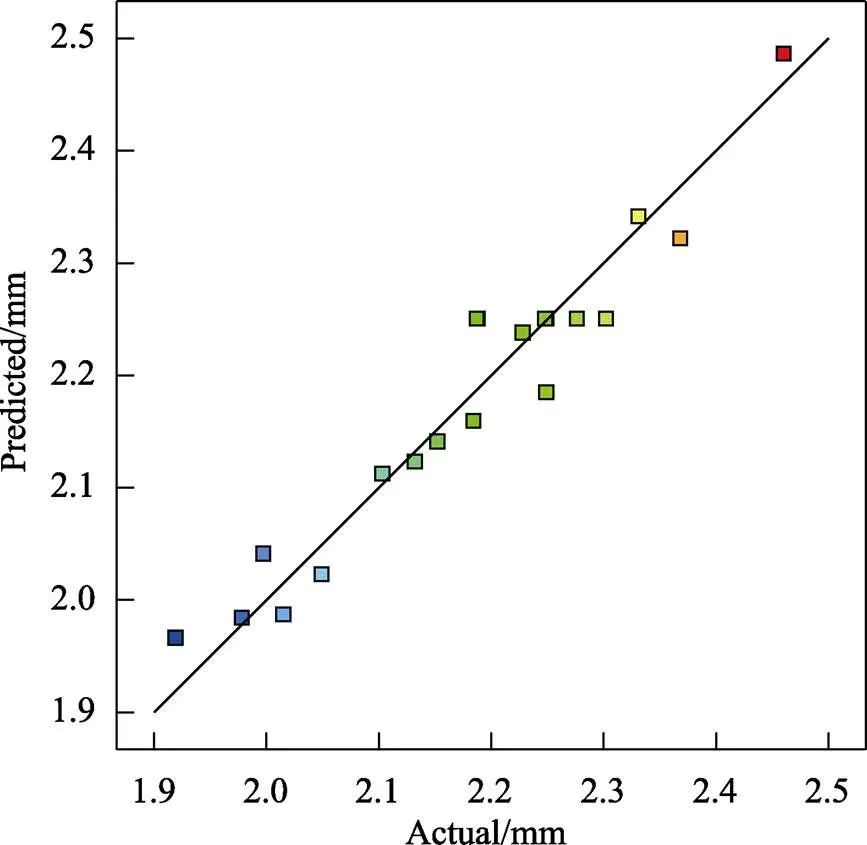

熔覆面积残差分布情况见图5,预测值与实际值对应关系见图6。从图5可以看到试验组的残差值呈S型分布在直线两侧,说明模型的拟合性良好。图6中实际值基本位于直线左右,说明实际值与预测值的误差较小,模型预测精度高。

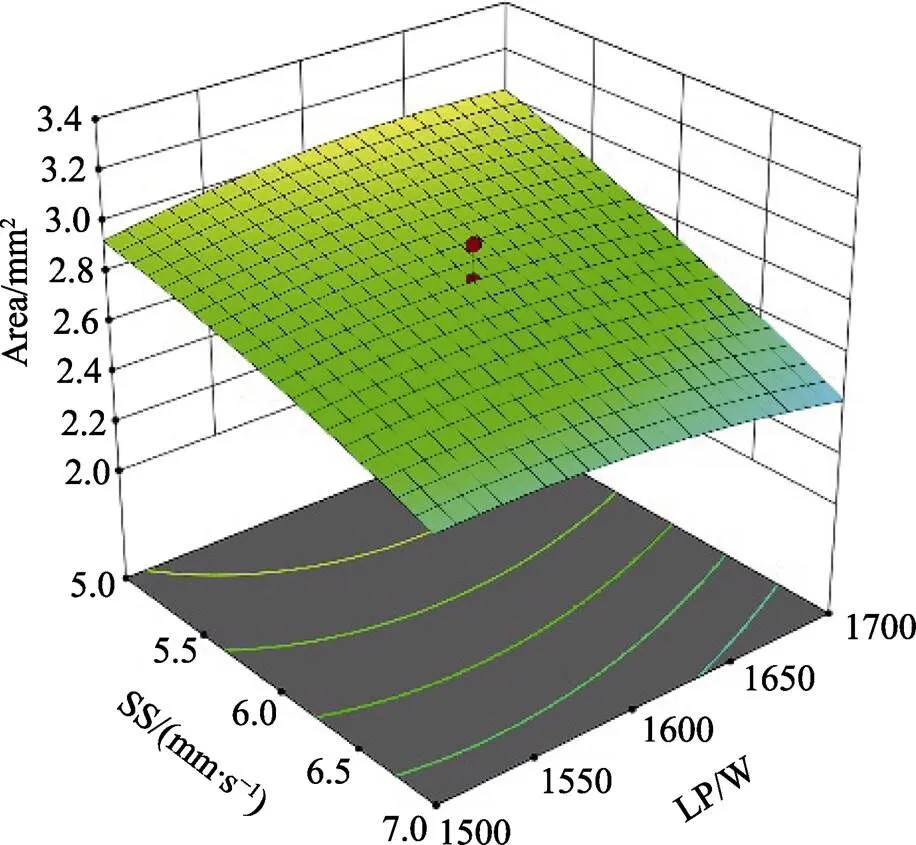

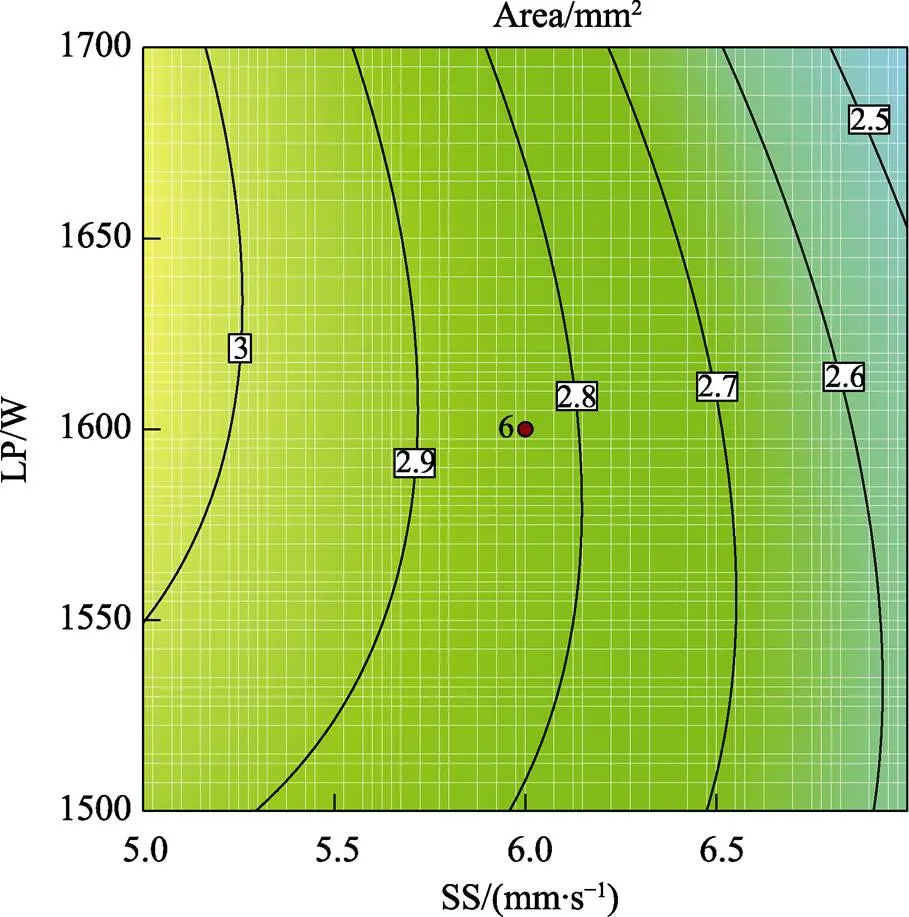

图7和8为激光功率与扫描速度二者交互作用对熔覆面积的影响关系,发现随着激光功率的增大和扫描速度的减小,熔覆面积呈现增加趋势。扫描速度的大小决定了激光能量作用在熔覆材料上的时间,当激光功率一定时,随着扫描速度的减小,激光能量作用在熔覆材料上的时间越长,熔池寿命也越长,熔化的粉末越多,熔覆层的面积随之增加;激光功率决定了有效输入能量的大小,随着激光功率的增加,单位时间内粉末吸收的有效输入能量增加,熔化更多粉末,熔覆层的面积随之增加。所以当激光功率增大、扫描速度减小时,熔覆面积增加。

图5 熔覆面积残差分布

图6 熔覆面积预测值与实际值对应关系

图7 SS和LP交互作用对熔覆面积的3D响应面图

图8 SS和LP交互作用对熔覆面积的等高线图

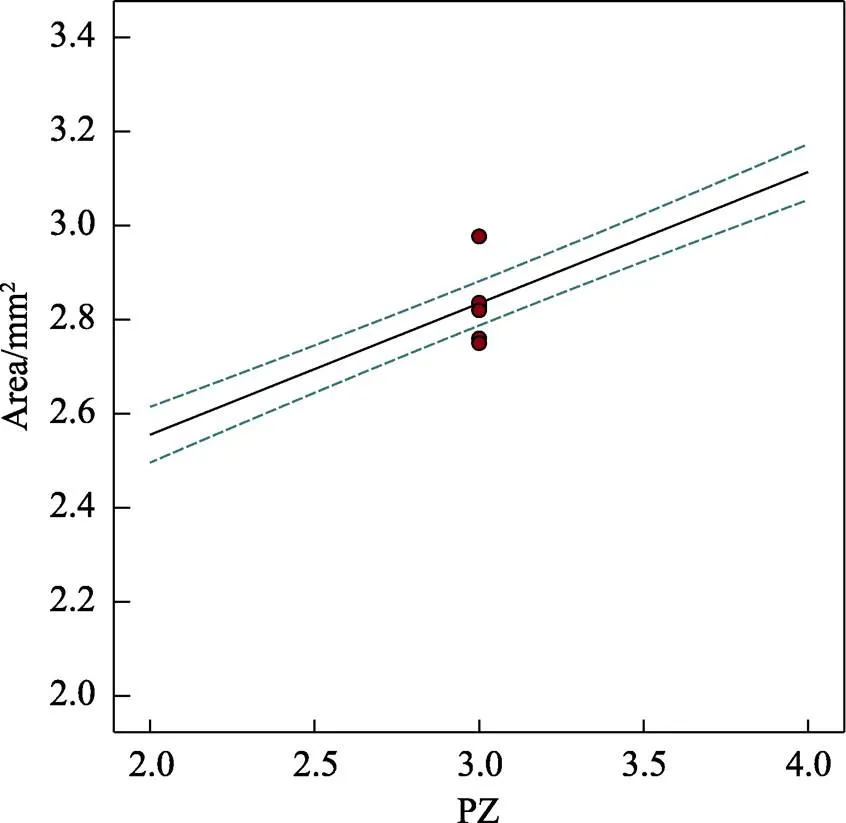

图9为粉末粒径单因素影响趋势,可知,熔覆面积随着粉末粒径的增加而增加,在激光功率和扫描速度一定的条件下,随着TiC颗粒尺寸的增大,总表面积减少,熔化大尺寸颗粒粉末需更大能量,TiC颗粒分解程度随之下降,较大尺寸的TiC并未完全溶解,剩余较多的能量熔覆Ni35粉末,从而使熔覆层面积增加[11]。

图10为各因素对熔覆面积的影响规律,可知,扫描速度对熔覆面积的影响最为显著,熔覆面积随着扫描速度的增加而减小,激光功率对熔覆面积的影响并不显著,熔覆面积与粉末粒径呈现正线性关系,随着粉末粒径的增加,熔覆面积也随之增加。

图9 粉末粒径对熔覆面积的影响趋势

图10 各因素对熔覆面积的影响规律

3.3 熔高模型分析

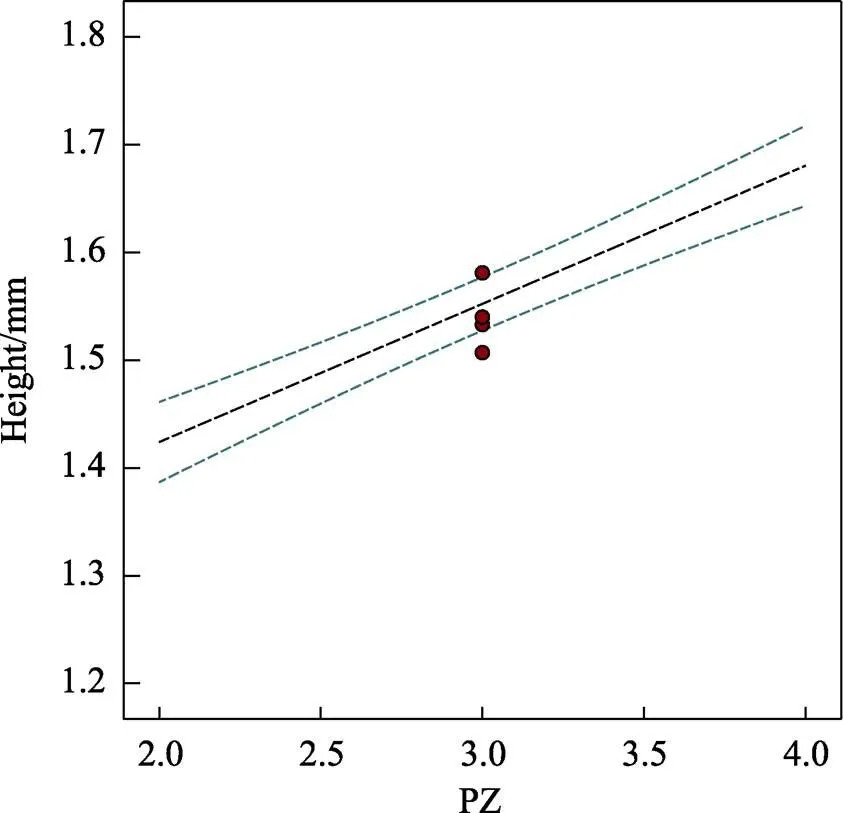

图11为熔覆层高度残差分布,从图11可以看出,试验数据残差呈现S型分布在直线周围,说明模型的拟合性较好。熔高预测值与实际值的对应关系见图12,可以看出实际值基本位于预测值直线周围,说明实际值与预测值误差较小,模型的可靠性较高。

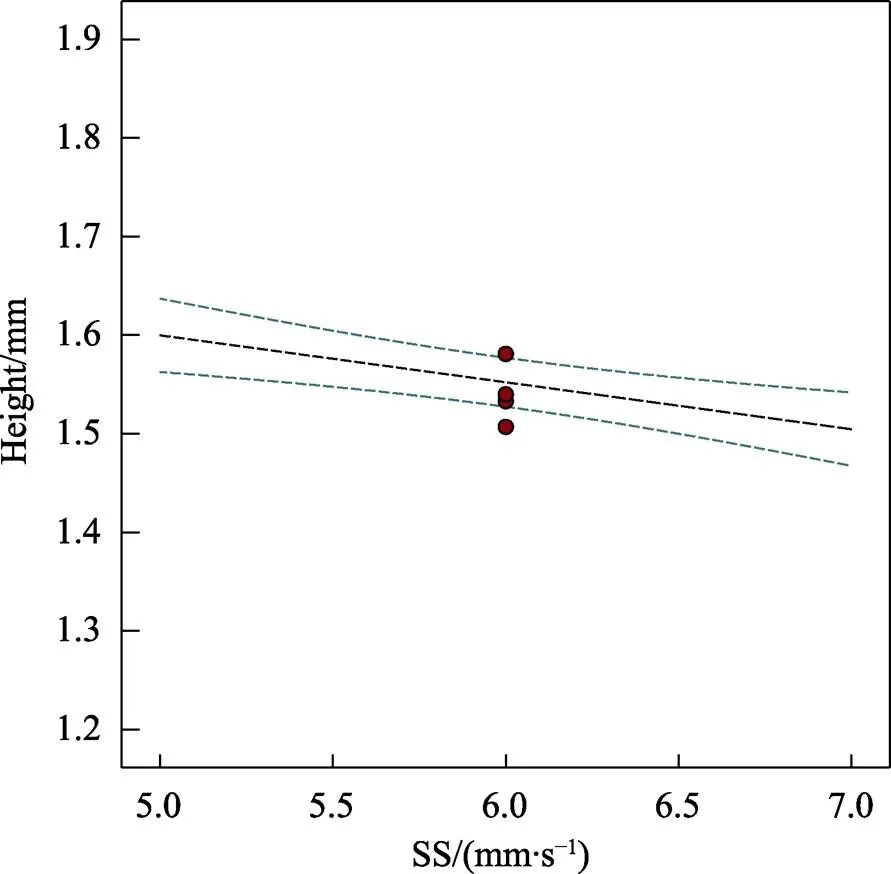

扫描速度对熔高的影响趋势见图13,可知,熔高随着扫描速度的增加而减少,在激光功率和粉末粒径一定的条件下,增大扫描速度,激光作用于熔池的时间变短,熔池获得的能量减少,熔融状态时间也随之减少,从而导致熔覆粉末减少,熔覆层高度降低。粉末粒径对熔高的影响趋势见图14,可知,熔高和粉末粒径呈正相关的线性关系,当粉末粒径较小时,在相同粉末质量的条件下,粉末总表面积增大,且熔化小尺寸颗粒粉末所需的能量相比大尺寸颗粒更少。当扫描速度、激光功率、预置的粉末厚度一定时,小粒径粉末分解得更彻底,随着粉末的熔化,熔融液体向两侧流淌,所以熔高较低,随着粉末粒径的增大而增大。

图11 熔高残差分布

图12 熔高预测值与实际值对应关系

图13 扫描速度对熔高的影响趋势

图14 粉末粒径对熔高的影响趋势

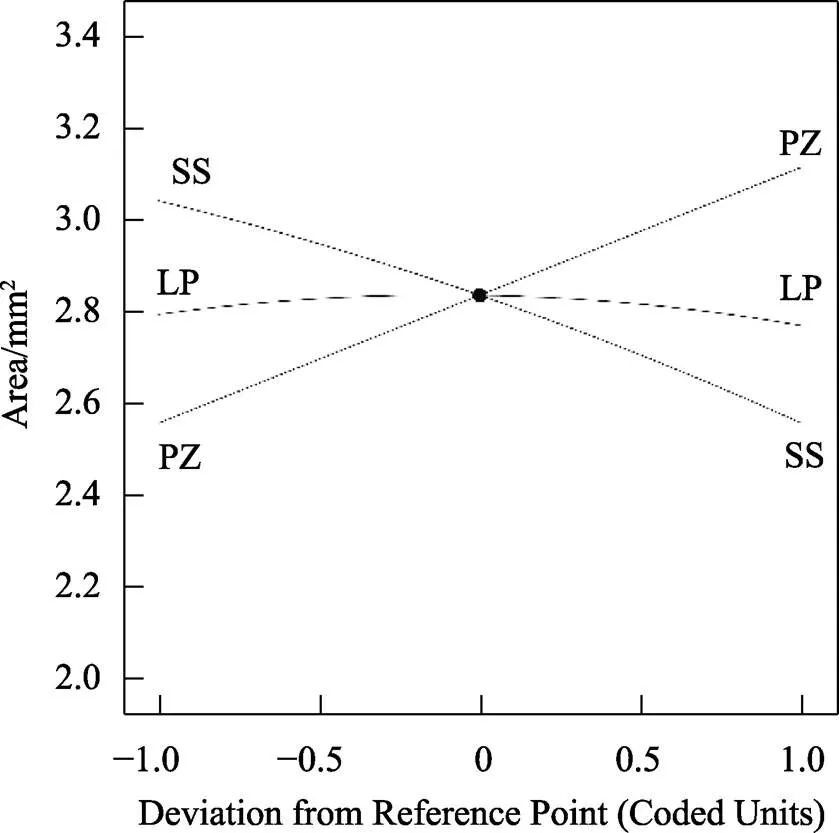

图15为各因素对熔高影响关系,可知,3个因素均与熔高呈线性关系。激光功率和扫描速度与熔高呈现负相关关系,激光功率对熔覆高度的影响不显著,粉末粒径与熔高呈正相关,随着粉末粒径的增高,熔高随之增大。

图15 各因素对熔高的影响关系

3.4 熔宽模型分析

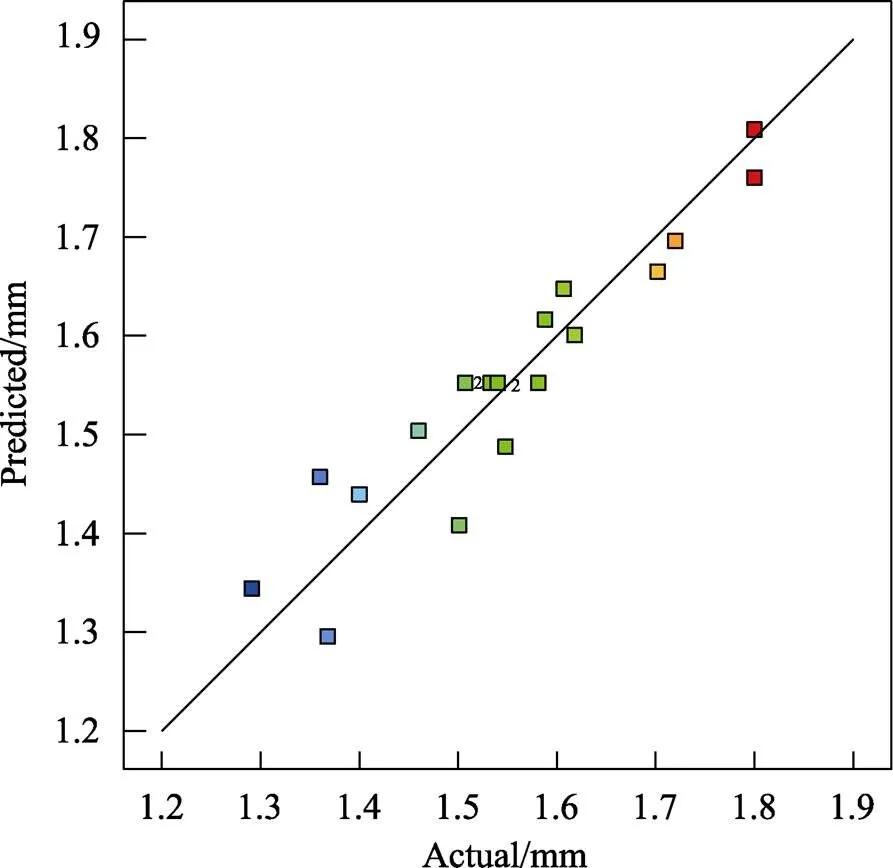

图16为熔宽的残差分布,可以看出,试验组的残差呈S型分布在一条直线上,满足正态预测模型,说明该模型的拟合值良好。图17为熔宽预测值与实际值分布情况,实际值基本位于预测值直线周围,说明实际值与预测值误差较小,模型的可信性较高。

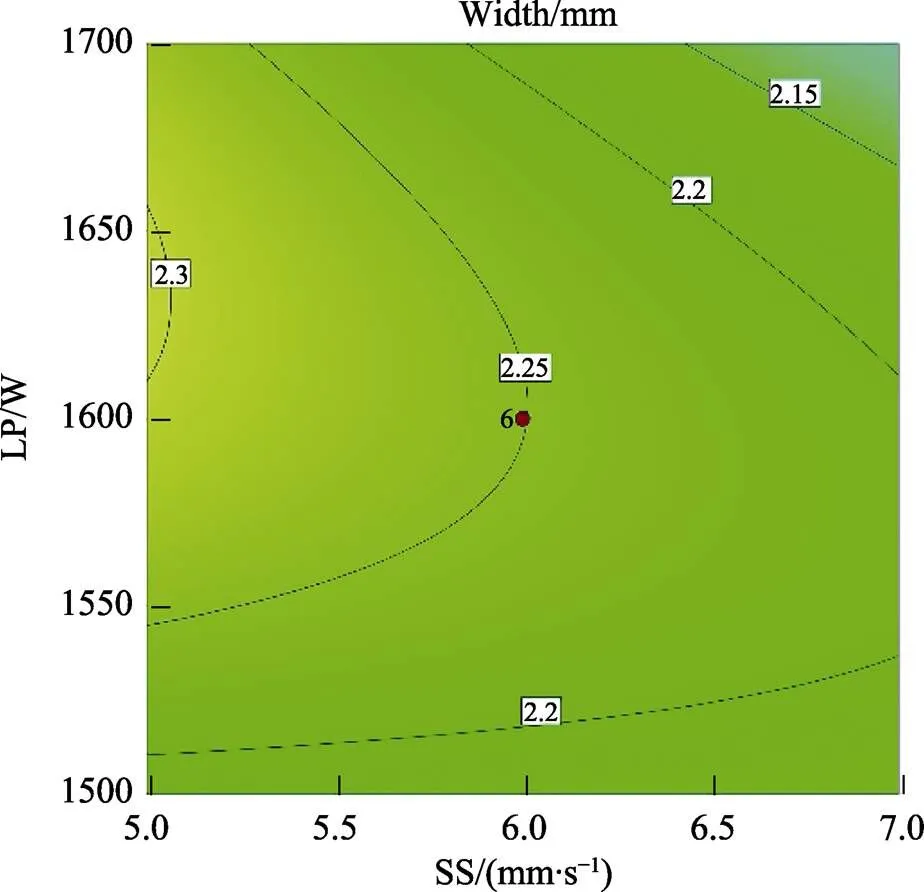

图18和图19分别为激光功率和扫描速度交互作用对熔宽的3D响应面图和等高线图,熔宽随着扫描速度的减小和激光功率的增大而增大,当扫描速度减小时,能量作用于熔池的时间增长,当激光功率增大时,单位时间内的能量输入增加,两者共同作用下延长了熔池的存在时间,有利于TiC颗粒进入熔池并充分流动,熔覆层流平趋势增加,熔覆层宽度增加。

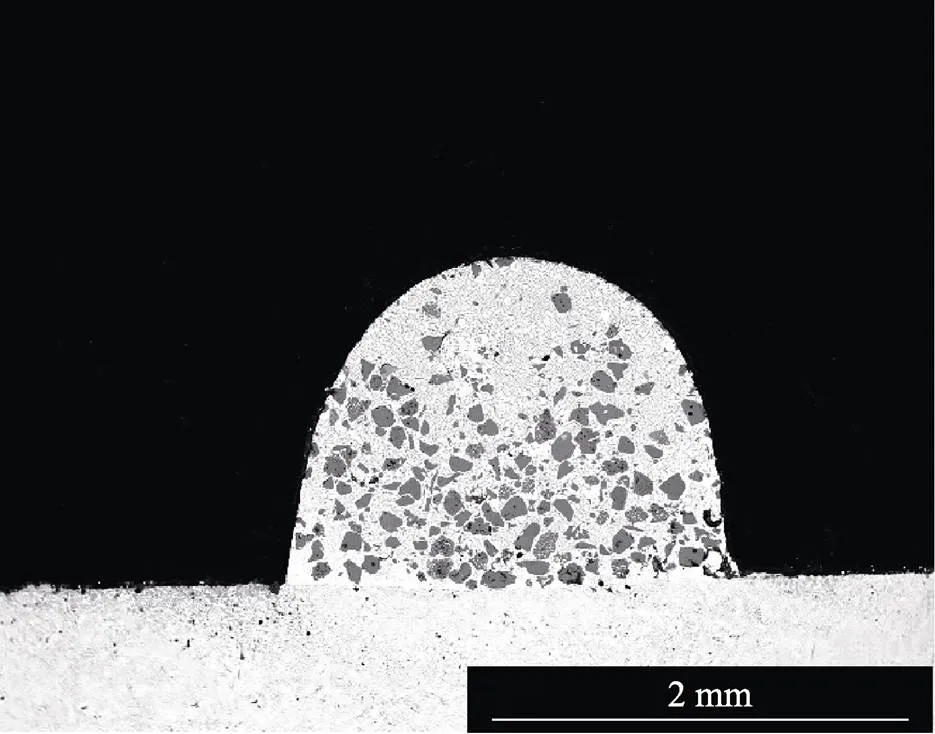

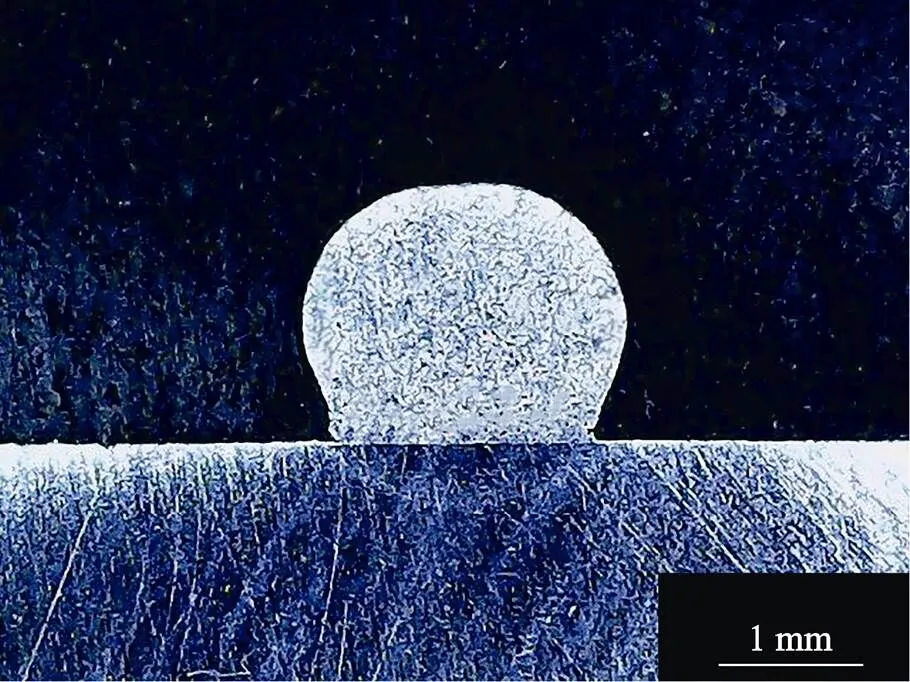

图16 熔宽残差分布

图17 熔宽预测值与实际值分布

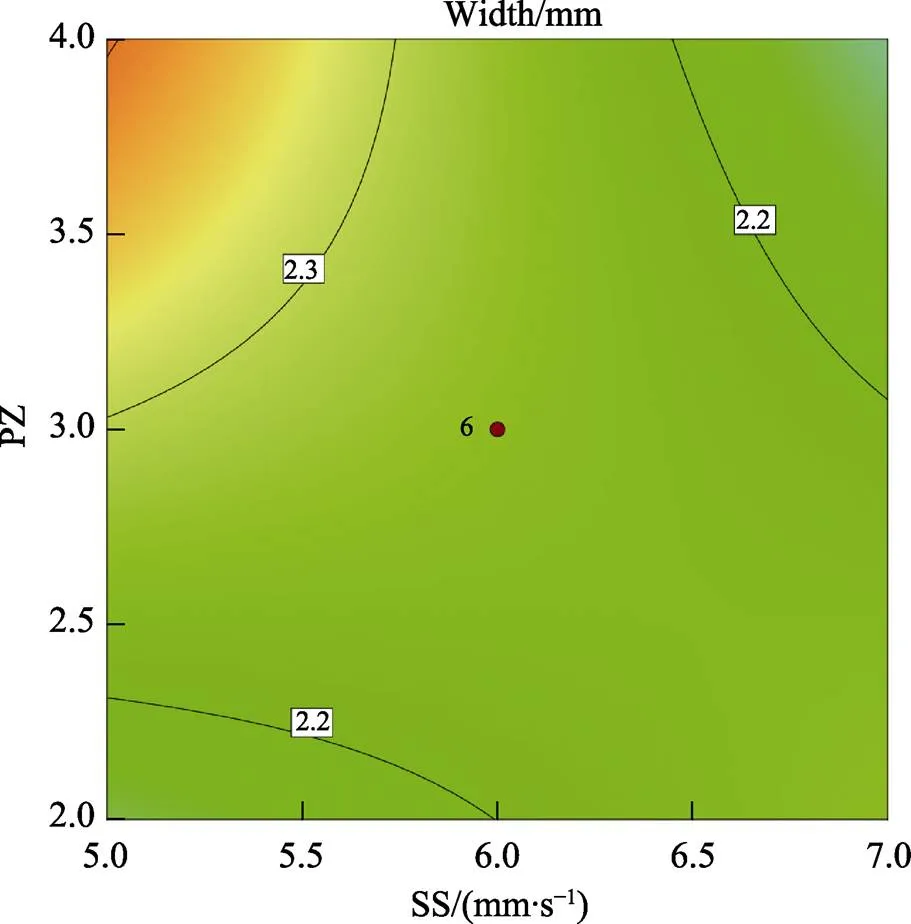

图20和图21分别为扫描速度和粉末粒径对熔宽的3D响应面图和等高线图,由图21可知,随着扫描速度的减小和粉末粒径的增大,熔覆层宽度增加,这是由于扫描速度减小了能量作用时间增加,熔池的存在时间增加,TiC颗粒的分解也更加充分,同时粉末粒径增加,粉末颗粒的体积增加,熔化大尺寸颗粒粉末需要更多能量,未熔的TiC粉末颗粒沉积到熔覆层底部(见图22),使熔池向两侧流动的趋势更大,熔覆层宽度增加。

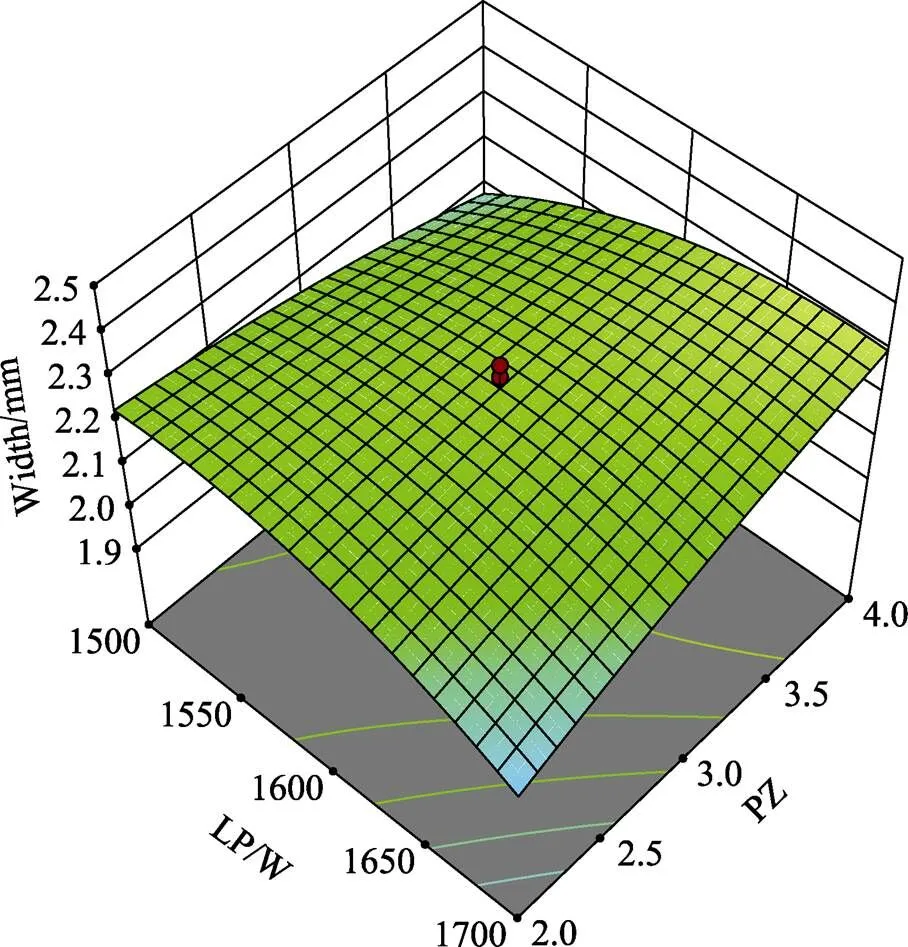

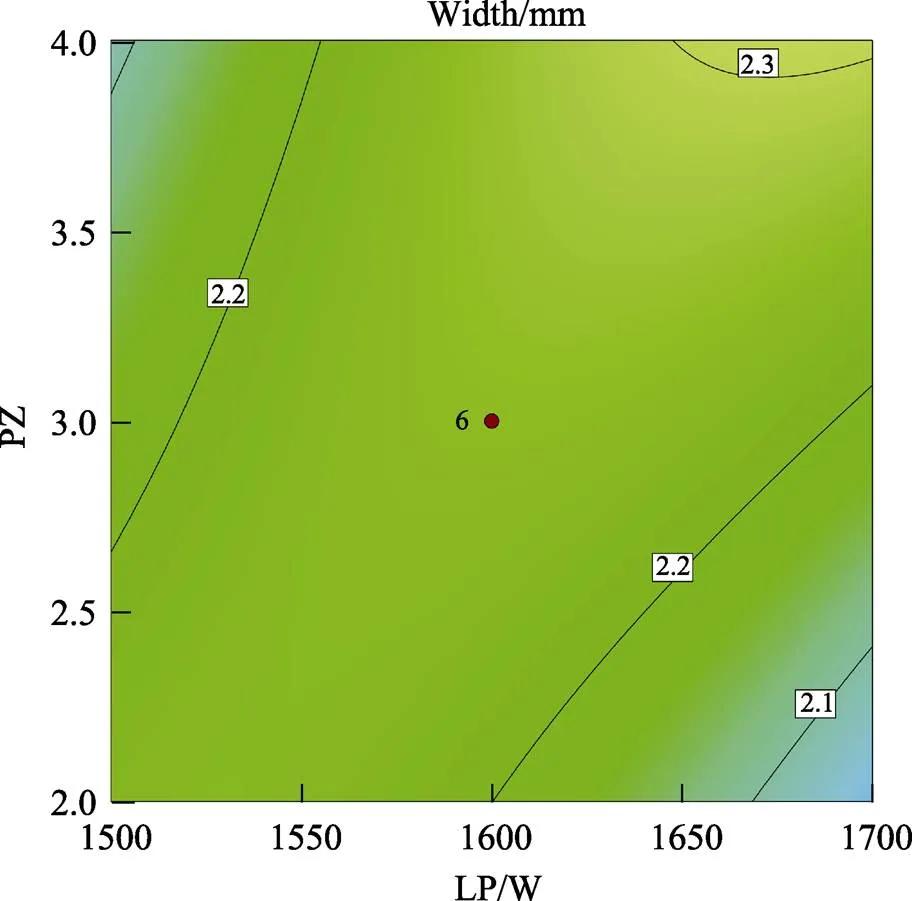

图23和图24分别为激光功率和粉末粒径对熔宽的3D响应面图和等高线图,由图23可知,随着激光功率的减小和粉末粒径的增加,熔宽呈现先增大后减小的趋势。激光功率的吸收是一种局部化的表面现象,粉末的总表面积随着粉末粒径的减小而增加,随着表面积的增加,粉末对激光的吸收率增加,当粉末粒径尺寸较小时,粉末分解程度较高,粒径小幅度增加,只增加了总表面积,所以熔宽增加;随着激光功率进一步下降,粉末粒径增大,作用在粉末上的能量随之下降,粉末分解变少,熔宽降低。

图18 LP和SS对熔宽的3D响应面图

图19 LP和SS 对熔宽的等高线图

图20 SS和PZ对熔宽的3D响应面图

图21 SS和PZ对熔宽的等高线图

图22 TiC颗粒沉积图

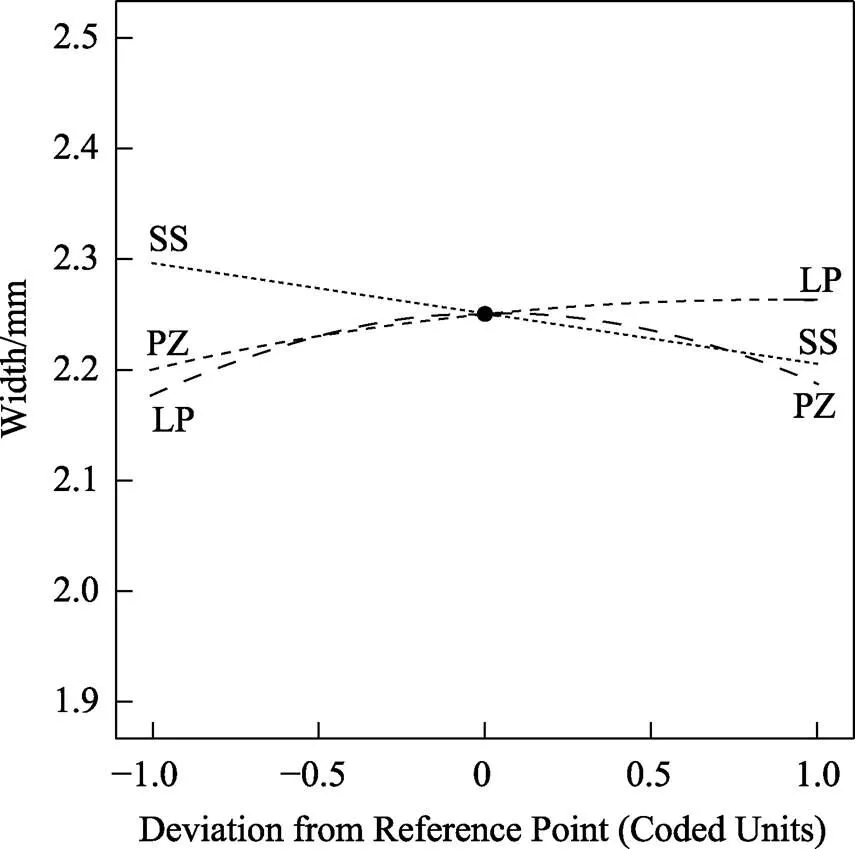

图25为各因素对熔宽的影响因素,可知,熔宽随着扫描速度的增加而减小,随着粉末粒径的增大而增大。随着激光功率的增加,熔宽先增加后降低,但是影响不显著。

图23 LP和PZ对熔宽的3D响应面图

图24 LP和PZ对熔宽的等高线图

图25 各因素对熔宽的影响因素

4 试验验证与工艺参数优化

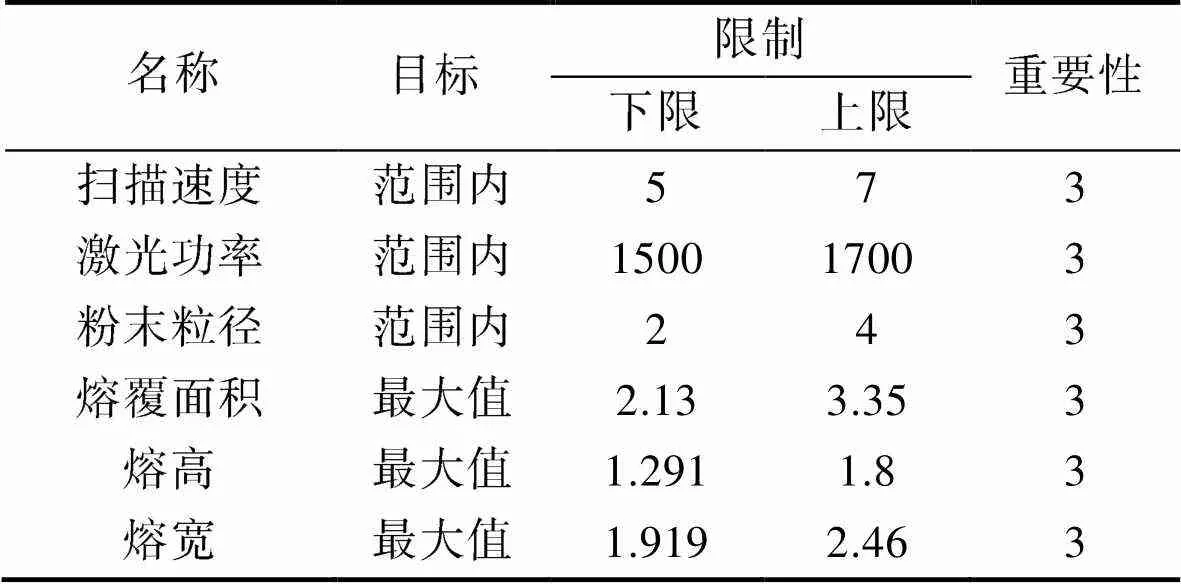

为了保证熔覆层的几何形貌并证明模型的精准度,需要对工艺参数进行优化与验证。为了保证实际修复的需要,熔宽、熔高、熔覆面积应越大越好。通过充分考虑扫描速度、激光功率、粉末粒径对实际生产的影响,进行多目标优化,优化标准及目标如表7所示。

表7 优化条件及目标

Tab.7 Conditions and targets of optimization

对熔覆面积、熔高、熔宽3个响应值的优化结果如表8所示。期望值最大的一组参数为:激光功率为1647.218 W,扫描速度为5 mm/s,粉末粒径为75~ 109 μm;在实际条件中激光功率不能保留小数,工艺参数变更为:激光功率为1647 W,扫描速度为5 mm/s,粉末粒径为75~109 μm,试验验证结果如表8所示,实际试验条件下制备的熔覆层面积为3.56 mm2,熔宽为2.365 mm,熔高为1.845 mm。通过计算,熔覆面积、熔高、熔宽的实际值与预测值误差分别为6.81%,3.9%,7.7%,误差很小,说明模型预测精度较优。与最优组相比,熔覆层优化后(见图26)的缺陷减少,熔覆面积、熔高、熔宽均优于最优组。

表8 优化条件及目标

Tab.8 Conditions and targets of optimization

图26 验证组截面形貌

5 结论

基于响应面法中心复合设计模块,分析了工艺参数(激光功率、扫描速度、粉末粒径)对复合材料熔覆层形貌的影响关系,并建立了工艺参数与熔覆层的熔覆面积、熔高、熔宽的数学模型,为熔覆层成形质量的预测和控制提供了理论依据,主要结论如下。

1)通过对熔覆层面积进行分析,得到影响熔覆层面积的工艺参数主次如下:粉末粒径、扫描速度、激光功率。熔覆层面积随着扫描速度的增大而减小,随着粉末粒径的增大而增大。

2)通过对熔高进行分析,得到影响熔覆层高度的工艺参数主次如下:粉末粒径、扫描速度、激光功率。熔覆层高度随着粉末粒径的增大而增大,随着激光功率和扫描速度的降低而降低。

3)通过对熔宽进行分析,得到影响熔覆层宽度的工艺参数主次如下:扫描速度、粉末粒径、激光功率。熔覆层宽度随着扫描速度的增大而下降,随着粉末粒径的增大而增大。

4)以熔覆层面积最大、熔覆层宽度最大、熔覆层高度最高为共同优化目标,根据预测值与实际值所得误差率分别为6.81%,3.9%,7.7%。

5)不同粉末粒径对激光的吸收能力不同是影响材料涂层成形形貌差异的主要原因。研究结果为复合材料表面涂层的形貌改善及成形质量的提高具有重要的指导意义。

[1] GONG Xin-yong, WANG Jun-hong, FENG Hai-mei. Lateral Powder Transport Model with Gaussian Distribution in Laser Cladding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(9/10/11/12): 3747-3756.

[2] LU Yun-zhuo, HUANG Guo-kun, WANG Yong-zhe, et al. Crack-Free Fe-Based Amorphous Coating Synthesized by Laser Cladding[J]. Materials Letters, 2017, 210(1): 46-50.

[3] TABERNERO I, LAMIKIZ A, UKAR E, et al. Numerical Simulation and Experimental Validation of Powder Flux Distribution in Coaxial Laser Cladding[J]. Journal of Materials Processing Tech, 2010, 210(15): 2125-2134.

[4] LYU Xiang-zhe, ZHAN Zai-ji, CAO Hai-yao, et al. Microstructure and Properties of the Laser Cladded In-Situ ZrB2-ZrC/Cu Composite Coatings on Copper Substrate[J]. Surface and Coatings Technology, 2020, 396(1): 125937.

[5] WIRTH F, ARPAGAUS S, WEGENER K. Analysis of Melt Pool Dynamics in Laser Cladding and Direct Metal Deposition by Automated High-Speed Camera Image Evaluation[J]. Additive Manufacturing, 2018, 21: 369-382.

[6] SHI Chuan-wei, LIU Peng, YAN Dong-fang, et al. Effect of the Particle Size of Cladding Materials on the Morphology and Corrosion Resistance of Fe-Based Laser Cladding Layers[J]. International Journal of Electrochemical Science, 2020: 1788-1795.

[7] PELLETIER J M, SAHOUR M C, PILLOZ M, et al. Influence of Processing Conditions on Geometrical Features of Laser Claddings Obtained by Powder Injection[J]. Journal of Materials Science, 1993, 28(19): 5184-5188.

[8] TANIGAWA D, ABE N, TSUKAMOTO M, et al. The Effect of Particle Size on the Heat Affected Zone during Laser Cladding of Ni-Cr-Si-B Alloy on C45 Carbon Steel[J]. Optics and Lasers in Engineering, 2018, 101: 23-27.

[9] CHEN Hao, LU Yuan-yuan, SUN Yun-sen, et al. Coarse TiC Particles Reinforced H13 Steel Matrix Composites Produced by Laser Cladding[J]. Surface and Coatings Technology, 2020, 395: 125-867.

[10] DESCHUYTENEER D, PETIT F, GONON M, et al. Influence of Large Particle Size-up to 1.2 mm and Morphology on Wear Resistance in NiCrBSi/WC Laser Cladded Composite Coatings[J]. Surface & Coatings Technology, 2017, 311: 365-373.

[11] BOUSSAHA E H, AOUICI S, AOUICI H, et al. Study of Powder Particle Size Effect on Microstructural and Geometrical Features of Laser Claddings Using Response Surface Methodology RSM[J]. Acta Universitatis Sapientiae, Electrical and Mechanical Engineering, 2019, 11(1): 99-116.

[12] LIAN Guo-fu, ZHANG Hao, ZHANG Yang, et al. Control and Prediction of Forming Quality in Curved Surface Multi-Track Laser Cladding with Curve Paths[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(9/10): 3669-3682.

[13] MOHAMMED S, ZHANG Zhe, KOVACEVIC R. Optimization of Processing Parameters in Fiber Laser Cladding[J]. The International Journal of Advanced Manufacturing Technology, 2020, 111(9/10): 2553-2568.

[14] ZHANG Guan, SUN Wen-lei, ZHAO Dong-mei, et al. Effect of Laser Beam Incidence Angle on Cladding Morphology in Laser Cladding Process[J]. Journal of Mechanical Science and Technology, 2020, 34(4): 1531-1537.

[15] ALAM M K, URBANIC R J, NAZEMI N, et al. Predictive Modeling and the Effect of Process Parameters on the Hardness and Bead Characteristics for Laser-Cladded Stainless Steel[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(1/2/3/4): 397-413.

[16] FARAHMAND P, KOVACEVIC R. Parametric Study and Multi-Criteria Optimization in Laser Cladding by a High Power Direct Diode Laser[J]. Lasers in Manufacturing and Materials Processing, 2014, 1(1/2/3/4): 1-20.

Effect of Powder Particle Size of Laser Cladding on the Forming Control of Cladding Layer

YUE Kun, LIAN Guo-fu, CHEN Chang-rong, FENG Mei-yan

(School of Mechanical and Automotive Engineering, Fujian University of Technology, Fujian 350118, China)

The work aims to reveal the effect of different TiC powder particle sizes and process parameters on the cladding morphology of composite materials and realize the forming control of cladding layer. The center composite design of response surface method was adopted to analyze the effects of scanning speed, laser power, and particle size on the cladding morphology of composite materials. The mathematical models between process parameters, TiC powder particle size and the cladding area, height, and width of the composite cladding layer were established and confirmed by variance analysis and model verification. The laser power had no significant effect on the cladding morphology, while the powder particle size had the most significant effect on the cladding area. The cladding area became larger with the decrease of the scanning speed and decrease of the particle size. The powder particle size had the most significant effect on the cladding height. The cladding height increased with the increase of particle size and decreased with the decrease of scanning speed. Scanning speed had the most significant effect on the cladding width. The cladding width decreased with the increase of scanning speed and increased with the increase of powder particle size. The optimization of process parameters is carried out with the target of maximizing the cladding area and height. The error rates between prediction and experiment for the cladding area, height, and width are 6.81%, 3.9%, and 7.7% respectively. The results provide a reference for the prediction and control of the cladding morphology of composite materials.

laser cladding; particle size; response surface method; forming control

10.3969/j.issn.1674-6457.2022.03.008

TH161+2;TG665

A

1674-6457(2022)03-0058-10

2021-08-01

国家自然科学基金(51575110)

岳琨(1997—),女,硕士生,主要研究方向为激光熔覆。

练国富(1980—),男,博士,教授,主要研究方向为激光增材制造。