金属玻璃微制造技术现状与研究进展

2022-04-01韩磊明平美孔泽宇张新民牛屾

韩磊,明平美,孔泽宇,张新民,牛屾

金属玻璃微制造技术现状与研究进展

韩磊,明平美,孔泽宇,张新民,牛屾

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

金属玻璃,又称非晶态合金,因具有长程无序、短程有序的独特组织结构而拥有超常的综合性能,是制造微纳器件的理想材料之一,然而,其易过热变性且禀性钝惰硬脆,是一种典型难加工的材料之一。在分析金属玻璃组织结构特点和力学性能的基础上,按等材、减材和增材3种成形方式对金属玻璃的微制造方法与技术进行了综述。介绍各自的加工与成形原理、工艺特点、技术优势、基础应用和发展现状,分析了它们的不足与发展趋势。目前,等材成形是主流的微成形加工方法,是基于非晶材料内在特性的一种成形方式。减材与增材成形加工现阶段仍处于探索之中,工程应用案例较少,有一定的发展潜力。最后展望了金属玻璃微纳制造领域的未来发展方向与研究重点。

金属玻璃;微纳制造;热塑性微成形

金属玻璃,又称非晶态合金或液体金属,是多体相互作用的复杂凝聚态物质。1960年首次成功制备出了块体金属玻璃(BMGs)[1],其原子具有长程无序、短程有序的独特排列特征,因此,它没有周期规律排列的晶体结构,不存在晶界、空位和位错等晶体学缺陷,故金属玻璃兼具金属、非晶、固体和液体特性,宏观上表现为各向同性,无位错、空位、晶界等晶体学缺陷,但金属玻璃在亚纳米尺度局域空间内呈非均分布特征。所以金属玻璃具有众多超常性能和行为,如高硬度、高强度、高韧性/延展性、极强耐蚀性、高磁导率、强催化性、超导性等,加之金属玻璃在玻璃转变温度附近易于超塑性变形,因此,它是制造微纳器件的理想材料之一。金属玻璃已在航空航天、微机电系统、生物医疗、电子电力、先进基础件等领域得到重点应用[2-6]。金属玻璃大都具有低温时硬脆、中/高温时粘稠、表面极易自钝化成膜、极易因热作用而晶化/氧化变性的特点,所以,它的成形与加工都面临巨大挑战。近10年来,金属玻璃精密加工和微纳制造的研究在国际上空前活跃。

文中按等材、减材和增材成形类别对现有金属玻璃微制造技术进行了综述,介绍它们的制造原理、工艺特点、技术优势和发展现状,分析它们的不足与发展趋势,并指出金属玻璃微纳制造领域的未来发展方向与研究重点。

1 金属玻璃微等材制造技术

1.1 铸造

铸造是制备金属玻璃型材的主要技术之一。1960年,Klement等[7]发现,熔融晶体金属在106K/s冷却速率下可保持类似液体结构的无序原子构型,并进一步以冷金属板淬火方式首次制备出金基金属玻璃薄膜。但是,这种铸造方式极难制备厚度超过50 μm其他类型的金属玻璃薄膜,主要原因是:过厚的薄膜严重影响了熔融金属的快速冷却。研究人员积极设计制备了新型合金体系,并探究了其与玻璃成形能力、临界冷却速率之间的关系。Peker等[8]通过在常规锆基金属玻璃体系加入铍元素,开发出具有超强玻璃成形能力的Zr-Ti-Cu-Ni-Be金属玻璃体系,其临界冷却速率低于10 K/s,并用它浇铸出直径达14 mm的棒状金属玻璃。Inoue等[9]系统分析了镁基、镧基、铂基等合金组分与它们的临界冷却速率、玻璃成形能力的关联性,在优化设计基础上以金属模浇铸方式制备出直径高达7.5 cm的棒状铂基金属玻璃。采用相同思路,科技工作者利用铜模铸造、压铸等铸造技术制备出尺寸达厘米级的钙基、铝基、铁基等体系的金属玻璃型材[10-12]。

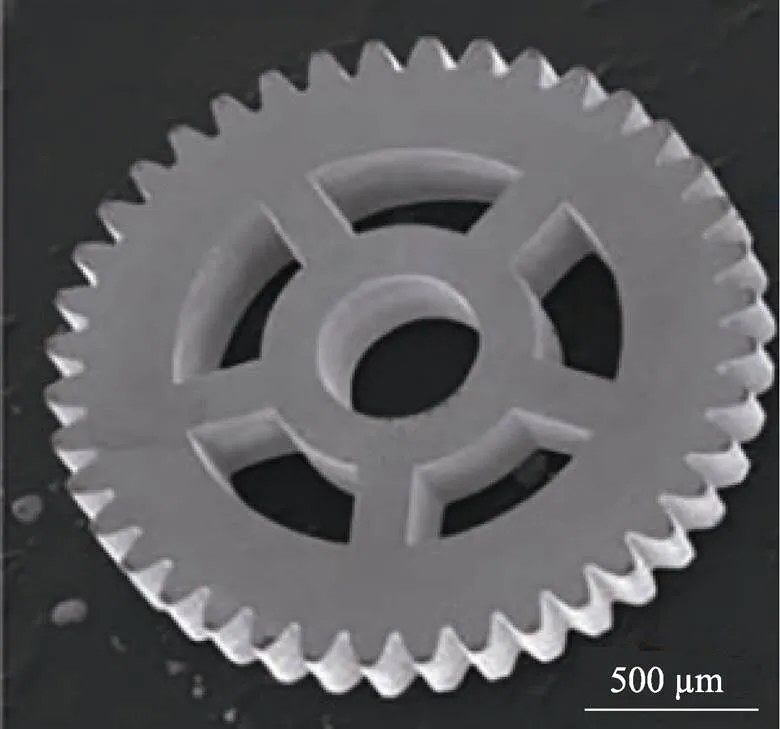

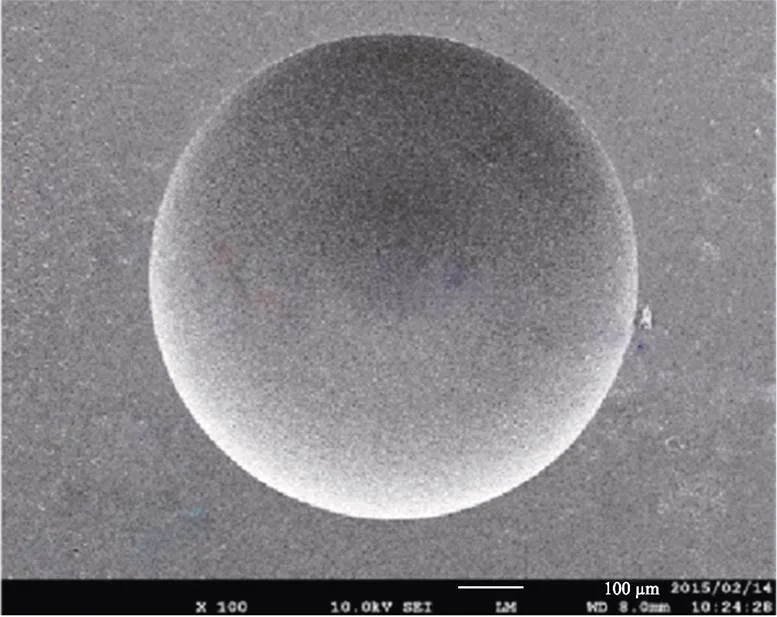

由于金属熔体粘滞性较大,充型速度低,因此,铸造极难在复杂型腔和微纳尺度凹腔内实现完全填充。故而,铸造只能用于成形形状简单的金属玻璃型材,鲜见直接用于制备形状复杂的金属玻璃微结构。于是,研究者尝试采用组合工艺或改进版铸造工艺来制造金属玻璃微构件。Kuendig等[13]利用硅微模具和热模淬火组合工艺,铸造出直径为10 μm、高度为20 μm的锆基微柱阵列结构。Zhu等[14]利用吸铸技术制备出模数为50 μm、直径约2 mm的锆基微齿轮结构,如图1所示。上述技术所得到的金属玻璃微结构件制造过程复杂,成本高,且残余应力大,尚无法直接用于工业生产。

图1 采用吸铸技术制造的锆基玻璃微齿轮结构[14]

1.2 热塑性微成形

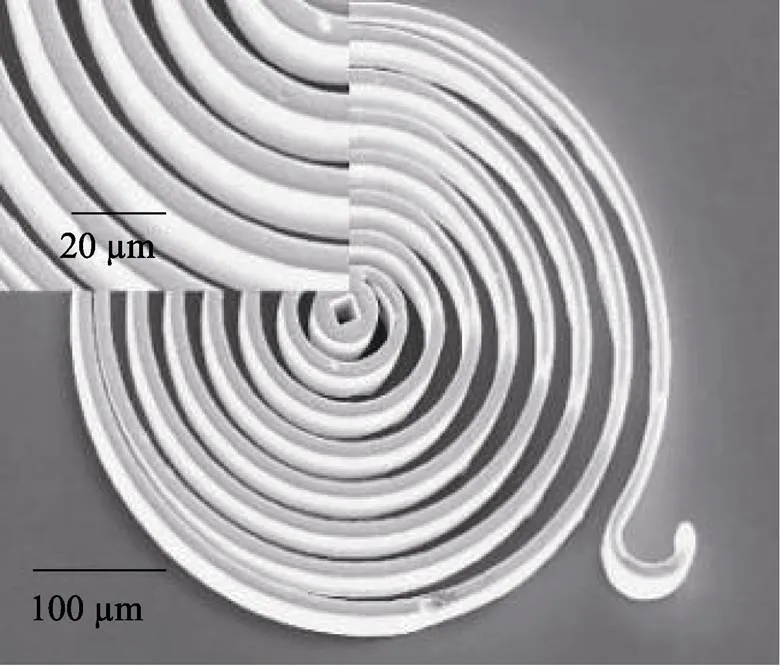

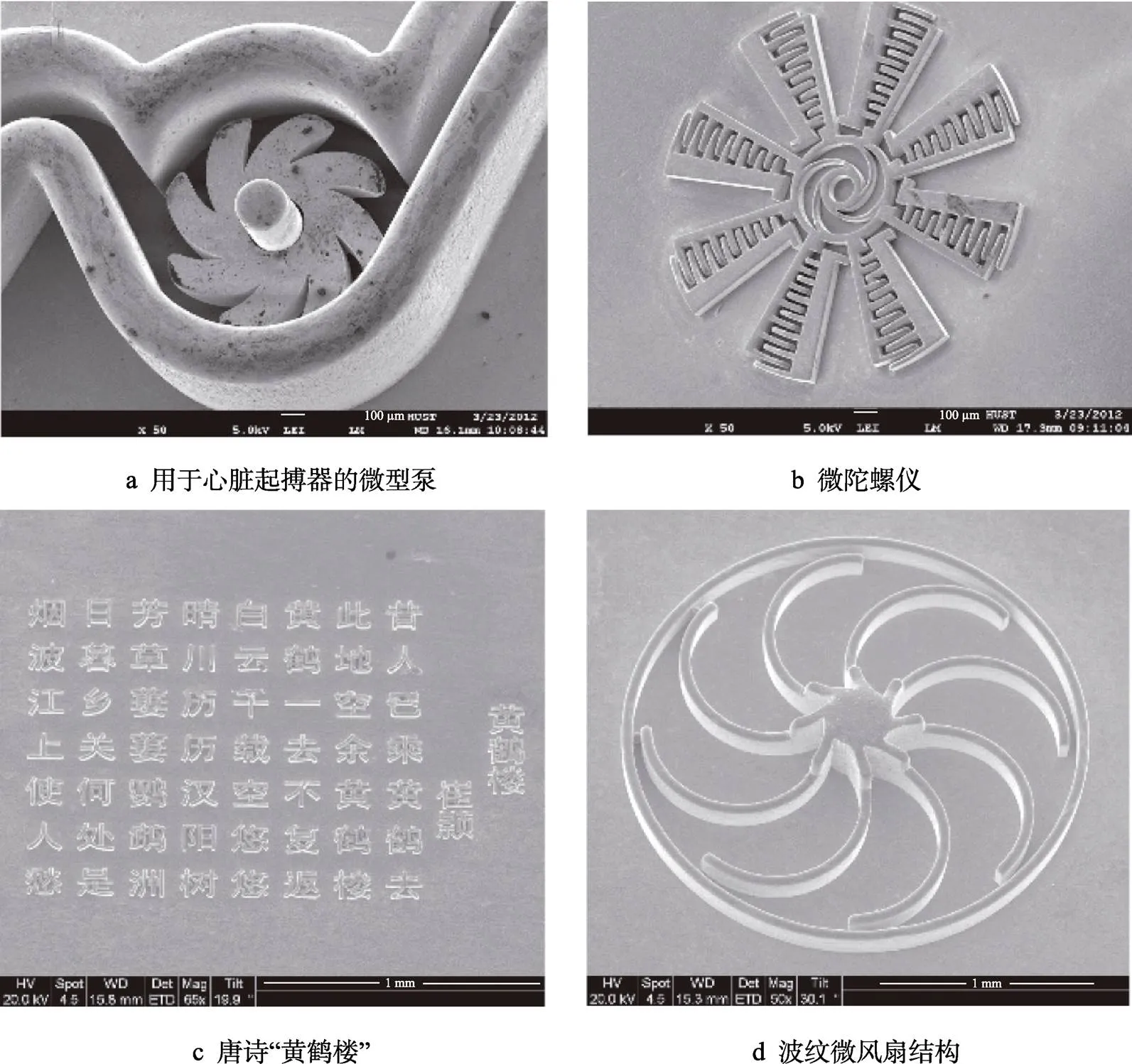

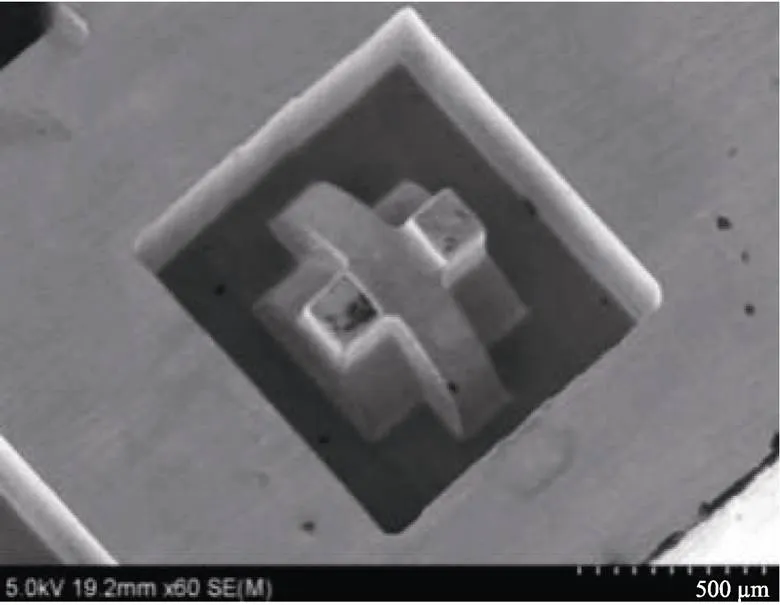

金属玻璃被加热至过冷液相区温度范围内时,会由非晶态固体转变为粘度低、流动性好的非晶态流体,此时,它具备极好的超塑性成形特性,且固液转变时体积变化量极小,因此也具备极强的精确复制和精密成形能力。Saotome等[15-16]通过制造V型微槽,评测了铂基、镧基金属玻璃微纳尺度上的成形能力。Nishiyama等[17]制备出节圆直径分别为4,5,6 mm、模数为0.3 mm的钯基金属玻璃三级齿轮结构。Schorers等[18]结合热切割技术制备出形状复杂的锆基金属玻璃螺旋微弹簧,如图2所示。为探索适用于微细结构制造的热塑性成形条件,Wang等[19]则采用硅模热压和机械磨削组合工艺制备出模数为0.1 mm、齿数为20且芯部具有花键结构的微齿轮结构。许永康等[20]通过对钛基体非晶合金晶化动力学进行分析,研究了晶化分数对钛基非晶合金热塑性成形能力的影响,结果表明随着晶化分数的增加,钛基非晶材料的热塑性成形能力降低。Li等[21]从时空均质/非均质流的角度对锆基金属玻璃的成形性与流动特性间的关系进行了分析,并在适宜的温度和应变速率条件下制造出一些复杂的微构件和图案,如图3所示。Wang等[22]在铂基金属玻璃表面制备出深度约19 μm、宽度约18 μm的微流道结构。Li等[23]利用硅模热压技术在锆基金属玻璃表面制备出壁厚为8 μm、深度为100 μm的微蜂窝结构,如图4所示。

图2 采用热塑性微成形技术制造的螺旋微弹簧[18]

图3 采用热塑性微成形技术制造的微结构件和表面图案[21]

图4 采用热塑性微成形技术制造的微蜂窝结构[23]

金属玻璃热塑性微成形主要有3大技术挑战。一是,微纳尺度成形过程中,表面张力更加凸显,导致金属玻璃与模具材料之间的界面摩擦效应突出,阻碍了金属玻璃的流动,使模具型腔中的角落/边缘部位难以精确充填,一定程度上降低了金属玻璃的微成形能力。二是,热塑性成形需要把金属玻璃加热到过冷液相区并保温一定时间来进行加工,但从理论上来说,金属玻璃在一定温度下保温时间过长就会发生晶化,长时间处于过冷液相区内也存在结晶风险。三是,金属玻璃的热塑性成形需在高温环境下实施,而大多数金属玻璃在受热条件下更易氧化,这对制件的表面质量、尺寸精度以及微纳米尺度成形能力方面带来了不少影响。尽管科技界和产业界对金属热塑性微成形的上述挑战性难题进行了研究,但仍有不少问题亟待探索。例如,由于金属玻璃呈现亚稳态非晶结构特性,相比晶态合金,其氧化过程更为复杂,对于多组分金属玻璃氧化行为的研究尚不充分,氧化层的形成机制尚不明确,如何提高金属玻璃的抗氧化性等问题尚未得到有效解决。

2 金属玻璃微减材制造技术

2.1 微细切削加工技术

微细切削加工具有材料去除量可控、加工精度高等优点,是制造复杂形状三维微构件或周期排布微结构特征的优选技术之一。因此,研究者也尝试用该技术来加工制造金属玻璃微构件。Sarac[24]与Bakkal团队[25-29]率先对机械切削锆基金属玻璃的可加工性进行了系统研究,并发现相同切削条件下金属玻璃的切削力与铝合金和不锈钢相近;被加工面的粗糙度优于铝合金和不锈钢;使用低导热性刀具时,金属玻璃在高速切削下会产生2400~2700 K的高温,进而诱使金属玻璃发生晶化。随后,他们[30]利用导热性较好的WC刀具在优选切削参数下加工出表面粗糙度为0.115 μm的无晶化孔。Zhu等[31]研究发现锆基金属玻璃在微细钻削时未发生晶化现象。Yin等[32]使用高导热性的金刚石刀具对锆基金属玻璃进行微细磨削时发现,通过将主轴转速、进给速度和磨削深度控制在适当范围内可避免晶化的发生。另一方面,一些科研工作者对金属玻璃微细切削过程中的变形机理进行了研究。Zhu等[33]利用分子动力学方法研究发现,在微纳尺度下金属玻璃的材料去除机理主要是挤压而不是剪切。Han等[34]发现,相比于切削深度和进给速度,主轴转速对表面形貌的影响更为显著。Yang等[35]对锆基金属玻璃进行高速切削,研究发现,Zr57非晶合金在100~350 m/min的切削速度下加工后仍会保持非晶态。到目前为止,对金属玻璃微细切削的研究还很匮乏,在微纳尺度上对金属玻璃的切削机理还缺乏充分的认识,尚未通过微细切削技术制备出高品质的金属玻璃微构件。

2.2 激光微加工

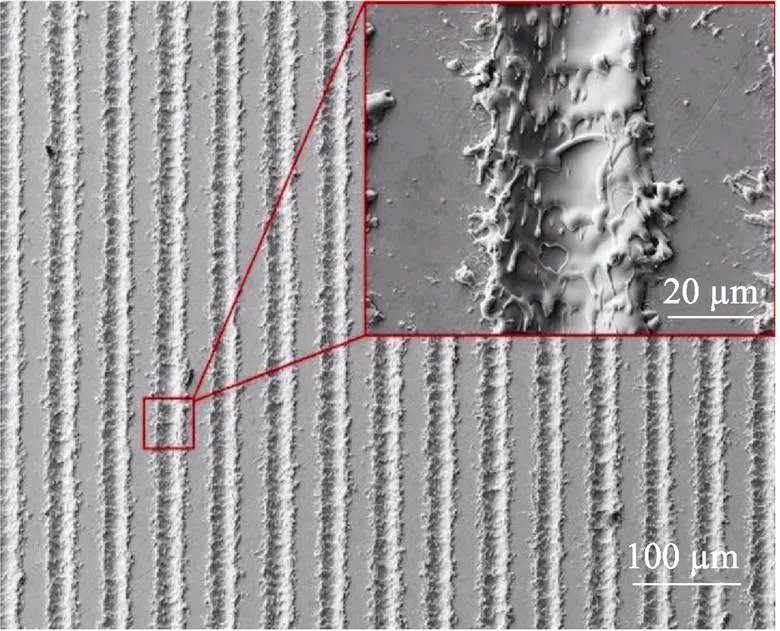

激光加工是一种非传统的减材加工方法,它是以激光热能熔化、气化、蒸发等方式去除工件材料,具有加工尺寸小、加工精度高、热效应小等特点,是制造复杂三维微结构的主要技术之一,于是,研究者们尝试用超短脉冲激光微加工技术来制造金属玻璃微结构[36]。Sano等[37]率先研究了飞秒脉冲激光对金属玻璃和晶体金属材料去除率的差异,发现当能量大于10 J时,金属玻璃的材料去除率高于晶体金属并推测了这种差异的原因。Wang等[38]通过实验确定了飞秒激光加工锆基金属玻璃的烧蚀阈值,并基于优选参数加工出微米级微孔和微槽,虽未出现结晶现象但是出现了非均匀亚结构。Quintana等[39-40]研究了皮秒激光加工镍基金属玻璃的加工响应和烧蚀机制后,发现皮秒激光加工无晶化现象出现。Lin等[41]采用优选的激光功率和扫描速度在镁基金属玻璃表面加工出宽度约为80 μm的微槽结构。Williams[42]和Jiao等[43]研究发现,较短脉冲宽度更易于获得表面光整的微坑,并采用扫描加工方式制备出宽为26.5 μm、深为5.6 μm、表面粗糙度为1.91 μm的微槽结构,如图5所示。Ma等[44]分析飞秒激光烧蚀锆基金属玻璃的表面形貌演变后发现,被加工表面会形成微米间距的同心环结构,并探明了其原因。Jiang等[45]分别在空气和水中使用纳秒脉冲激光对锆基金属玻璃进行烧蚀研究,观察到了同心波纹和同心星形表面形貌。Zhu等[46]认为,纳秒脉冲激光烧蚀锆基金属玻璃表面所形成的微纹路结构主要受激光能量和脉冲数影响。Li等[47]首次利用飞秒脉冲激光双脉冲照射对锆基金属玻璃进行表面光滑处理,研究发现,在双脉冲延迟时间为10 ps,双脉冲能量比为40%左右时,得到了表面粗糙度接近100 nm的无激光诱导的周期性表面结构,并且保持了非晶态结构。

图5 激光微加工制造的金属玻璃微槽结构[42-43]

激光微加工金属玻璃的研究不多,是一个相对较新的研究领域,但已展示出了制造复杂三维微结构的巨大潜力。金属玻璃与脉冲激光之间的相互作用机理尚未完全弄清,主要原因是:激光脉冲的周期都很短,尚无有效的仪器与手段获得激光加工的全程全息信息;加工过程有多种效应的复杂叠加,目前尚无法弄清其加工成形过程。

2.3 微细电火花加工

与激光加工一样,微细电火花加工也是一种热加工方法。它是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用来去除材料,在精密成形三维微构件方面有较强优势。近年来一些科技工作者希望微细电火花加工在制造金属玻璃微构件方面也能发挥作用。

Hsieh等[48]对锆基金属玻璃进行电火花加工后,发现在其表面的重铸层中出现了ZrC和TiC晶相。Huang等[49-50]研究发现,放电能量非常小时,加工锆基金属玻璃后结晶仅存在于表层,他们采用“微放电加工+离线研磨”方法制造出深度为100 μm、直径约为700 μm的无晶化微坑结构,如图6所示。Liu等[51]通过有限元模拟法进一步证实了“微细电火花加工晶相厚度随放电能量的增加而增加”的结论。Xu等[52]在合理控制微细电火花加工参数情况下制备出表面粗糙度为0.5 μm、深度约为500 μm的无晶化三维微结构,如图7所示。Pradana等[53]的研究显示,锆基金属玻璃的材料去除率在高放电能量与低脉冲开启时间下变得更高,并且表面粗糙度与脉冲开启时间呈正相关,加工后金属玻璃表面仍出现再铸层。截至目前研究表明,微细电火花加工金属玻璃的晶化现象仍无法完全避免,后期仍需在能量的合理供给、被加工面后处理等方面开展深入研究。

图6 采用微细电火花加工技术制造的金属玻璃微坑结构[49-50]

2.4 微细电解加工

微细电解加工是利用阳极电化学溶解原理来对工件材料进行局域化去除而实现加工成形的特种加工方法。与其他微加工技术相比,具有无残余应力产生、无工具损耗、加工过程温度低、被加工面无重铸层和热影响区等缺陷,以及可加工性与材料力学性能无关等优势,特别适合于怕高温、加工表面要求高、工件刚度低等制造场合。微细电解加工的低温溶材特质特别契合了金属玻璃(易受热晶化)的加工需求,因此,近年来,微细电解加工金属玻璃被一些科技工作者寄予了厚望。

图7 采用微细电火花加工技术制造的金属玻璃复杂型腔结构[52]

2004年,Gebert等[54]研究分析了酸性电解液条件下镧基金属玻璃的选择性溶解特征并发现材料成分是溶解腐蚀行为的决定性因素。Homazava等[55]对锆基金属玻璃在不同酸性电解液中各组分的溶解顺序和溶解速率进行了研究,发现铝、铜元素在锆基金属玻璃中的优先溶解顺序不同。2011年,Koza等[56-57]使用甲醇盐高氯酸溶液在锆基金属玻璃上微细电解加工出孔形较规则、表面粗糙的微孔状结构,首次证明了微细电解加工金属玻璃是可行性的。Sueptitz等[58]研究表明,仅在甲醇硫酸溶液中可加工出表面光滑且具有明显形状特征的铁基金属玻璃微结构,但是,由于甲醇硫酸溶液具有高毒性和易燃性,并不是工程应用中的最佳选择。加拿大多伦多大学Cole等[59]、俄罗斯新西伯利亚国立技术大学Rakhimyanov等[60]也开展了常规中性电解液脉冲电解微加工金属玻璃的相关研究。自2016年起,南京航空航天大学曾永彬教授团队[61-63]创新采用高频超窄脉冲微电解线切割技术,在取得系列理论与技术突破的基础上,制造出五角星体等复杂镍基金属玻璃微结构,如图8所示,推动了金属玻璃电解微加工技术的进步。

微细电解加工在金属玻璃微制造方面理论上虽然具有潜在优势,但初步研究的结果并不十分理想,尚需在加工机理、电解液优选、加工产物排除、工艺过程控制、加工方式选择等方面进行更深入系统的研究。

图8 采用微细电解加工技术制造的微结构件[61-63]

2.5 磨料水射流加工

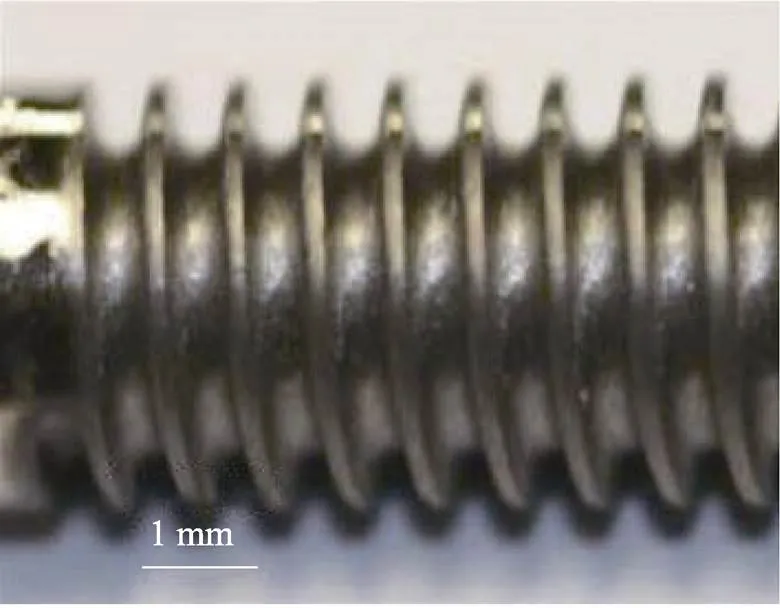

磨料水射流加工是一种利用冲击磨料效应对目标位置进行局域化材料去除的非传统加工方法,它可用于陶瓷、金属、塑料等多种材料的加工。因为磨料水射流加工过程中局部温升极小,导致其在加工金属玻璃方面具有很大潜力。Sano等[64]率先尝试采用磨料水射流技术对厚为40 μm的铁基金属玻璃箔带进行切割,并发现加工面毛刺较少且无晶化现象。Wessels等[65]利用磨料水射流技术将直径为4 mm的锆基金属玻璃棒材加工成无晶化的螺钉结构,如图9所示。这些研究证实了磨料水射流加工在制造金属玻璃三维微结构的可行性和优势,但是该技术还是存在一些不足,如精度偏低,工艺过程可控性比较差。

图9 采用磨料水射流技术制造的金属玻璃螺钉[65]

2.6 聚焦离子束加工

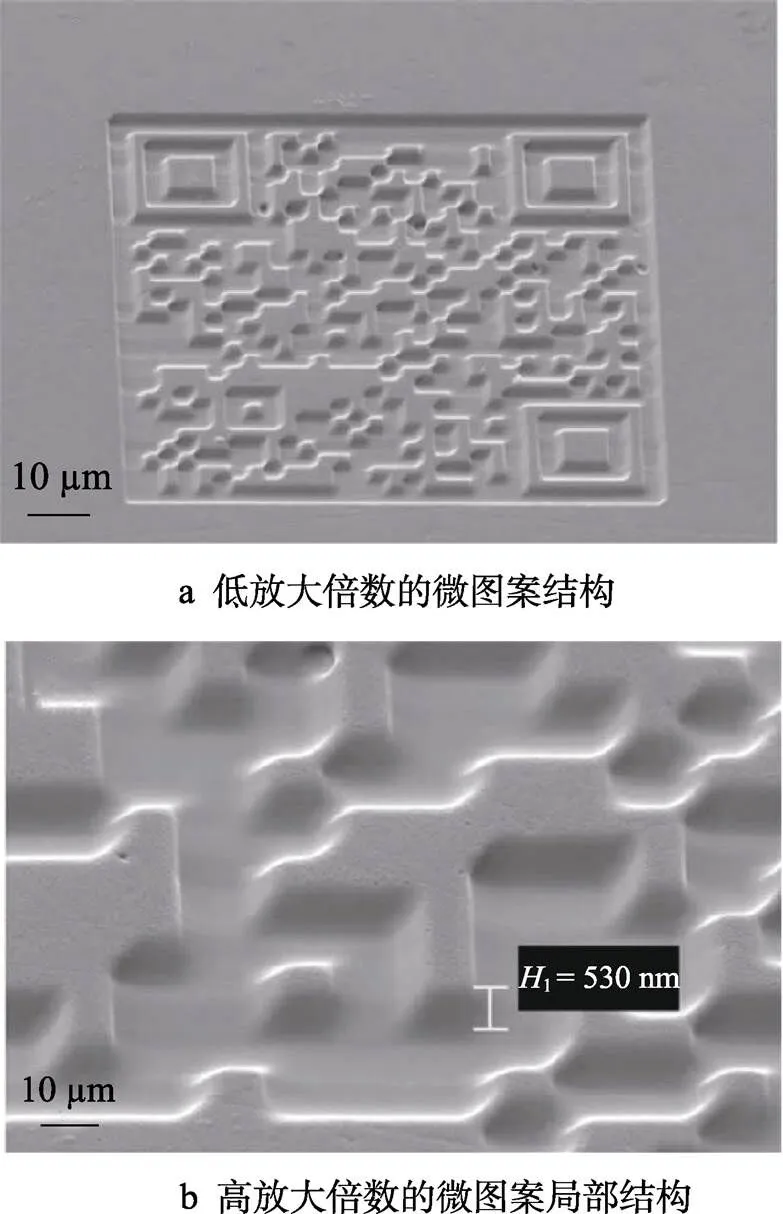

近年来,学术界开展了聚焦离子束精微加工金属玻璃的尝试。Sharma等[66-67]在锆基金属玻璃表面通过聚焦离子束刻蚀出线宽小至12 nm的无晶化线条结构。Yang等[68]在锆基金属玻璃表面通过聚焦离子束加工刻蚀出直径为2 μm、高度为5 μm的微柱结构。Vella等[69]采用先激光微加工后聚焦离子束加工的组合加工方式,在锆基金属玻璃表面制造出无晶化的纳米尺度特征图案,如图10所示。聚焦离子束加工耗费时间长,效率偏低,切割截面不均匀,且一般只适合简单形状微结构图案的制造。

图10 采用聚焦离子束铣削技术制造的微结构二维码图案[69]

3 金属玻璃微增材制造技术

3.1 激光选区熔化微增材制造

Pauly等[70]于2013年尝试利用激光选区熔化技术增材制造出铁基金属玻璃支架结构,但结果并不十分理想,出现了部分晶化、微裂纹等缺陷。Li等[71-72]巧妙地采用“低功率+多次扫描”的加工策略,制造出直径为25 mm、高度为10 mm的无晶化、无宏观裂纹的铝基金属玻璃齿轮结构。Lu等[73]通过有限元模拟方法研究发现,激光选区熔化锆基金属玻璃时晶化主要发生在加热阶段的热影响区内。Shen等[74]的理论研究结果揭示,传热效应差异是热影响区内晶化程度不同的主控因素,提高激光扫描速度可减小热影响区的晶化空域。Zhan等[75]认为,在优选工艺参数的基础上可激光增材制造出无晶化的头骨状金属玻璃构件,如图11所示。Deng等[76]利用激光选区熔化制造技术成功制备出高非晶含量与高致密度的锆基非晶合金,所制备的合金具有良好的生物兼容性。截至目前,激光选区熔化增材制造金属玻璃构件所产生的晶化、裂纹等问题尚未得到根本解决。

图11 激光选区熔化增材制造的人体骨骼结构[75]

Fig.11 Human bone structure manufactured by laser selective melting additive technology

3.2 电子束选区熔化微增材制造

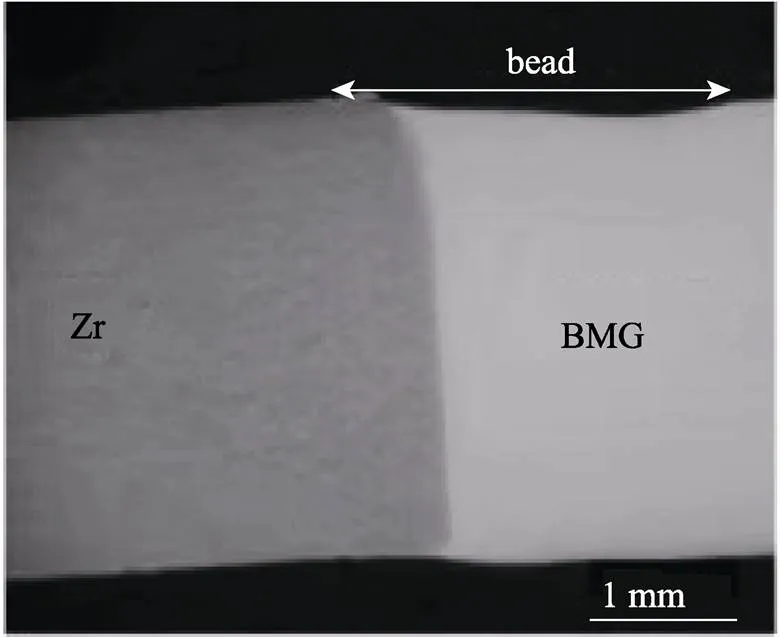

电子束选区熔化与激光选区熔化的制造原理基本相同,只是前者需在真空环境下执行。Kagao等[77]利用电子束选区熔化技术在优化条件下成功地将厚度为3.5 mm的Zr基非晶合金板材焊接到Zr基金属板材上,且晶界区域未发生缺陷与裂纹,图12为Zr基金属玻璃与晶态Zr板的焊接界面。Drescher等[78]利用电子束选区熔化工艺对金属玻璃粉末进行增材制造尝试,他们通过控制电子束功率、扫描速度等参数制造出非晶化的不规则结构,显示出了电子束选区熔化增材制造技术作为金属玻璃构件制造方法的潜力,但同时也暴露出电子束加工存在层间结合力差、残余应力大、预制粉末层扩散及翘曲变形等问题。

图12 锆基金属玻璃与晶态锆板焊接界面[77]

4 结语

综述了几种重要且具有应用前景的金属玻璃微制造方法的研究现状,总结了它们的优势、不足及存在的问题。虽然在过去的几十年里,金属玻璃微制造方法有所发展,但对其基本机理的认识仍然不够深刻,不少基于热、力效应去除材料的制造方法的可行性仍在探索与验证中。目前,研究者们已经通过铸造、热塑性微成形、微细电解加工、磨料水射流加工技术制造出完全无晶化的复杂金属玻璃结构,但它们各有不足。因此,认为未来的研究重点应聚焦在以下几个方面。

1)发展微/纳米尺度的热塑性成形理论与技术,提高其工艺参数的精确控制能力,探索形成金属玻璃微构件制造的优化设计方法。

2)提高低温/常温态加工金属玻璃技术如磨粒水射流加工、电化学加工的工艺能力,以与金属玻璃热塑性成形技术互为补充。

3)研究开发因加工而形成的晶化表层材料的后处理技术。

4)探索基于热效应减材的金属玻璃微制造技术的非晶化实现条件及其稳定控制方法。

[1] LI Hua-fang, ZHENG Yan-feng. Recent Advances in Bulk Metallic Glasses for Biomedical Applications[J]. Acta Biomaterialia, 2016, 36: 1-20.

[2] SCHROERS J. Processing of Bulk Metallic Glass[J]. Advanced Materials, 2010, 22(14): 1566-1597.

[3] INOUE A, TAKEUCHI A. Recent Development and Application Products of Bulk Glassy Alloys[J]. Acta Materialia, 2011, 59(6): 2243-2267.

[4] KUMAR G, DESAI A, SCHROERS J. Bulk Metallic Glass: the Smaller the Better[J]. Advanced Materials, 2011, 23(4): 461-476.

[5] ZHANG Lin, HUANG Hu. Micro Machining of Bulk Metallic Glasses: A Review[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(1/2/3/4): 637-661.

[6] CHEN Ming-wei. A Brief Overview of Bulk Metallic Glasses[J]. NPG Asia Materials, 2011, 3(9): 82-90.

[7] KLEMENT W, WILLENS R H, DUWEZ P O L. Non-Crystalline Structure in Solidified Gold-Silicon Alloys[J]. Nature, 1960, 187(4740): 869-870.

[8] PEKER A, JOHNSON W L. A Highly Processable Metallic Glass: Zr41.2Ti13.8Cu12.5Ni10.0Be22.5[J]. Applied Physics Letters, 1993, 63(17): 2342-2344.

[9] INOUS A. Stabilization of Metallic Supercooled Liquid and Bulk Amorphous Alloys[J]. Acta Materialia, 2000, 48(1): 279-306.

[10] LAWS K J, GUN B, FERRY M. Large-Scale Production of Ca65Mg15Zn20 Bulk Metallic Glass Samples by Low-Pressure Die-Casting[J]. Materials Science and Engineering: A, 2008, 475(1/2): 348-354.

[11] YANG B J. Developing Aluminum-Based Bulk Metallic Glasses[J]. Philosophical Magazine, 2010, 90(23): 3215-3231.

[12] ZHANG Xiao-ming, LI Jia-wei, KONG Fan-li, et al. Magnetic Properties and Magnetocaloric Effect of FeCrNbYB Metallic Glasses with High Glass-Forming Ability[J]. Intermetallics, 2015, 59: 18-22.

[13] KÜNDIG A A, CUCINELLI M, UGGOWITZER P J, et al. Preparation of High Aspect Ratio Surface Microstructures Out of a Zr-Based Bulk Metallic Glass[J]. Microelectronic Engineering, 2003, 67: 405-409.

[14] ZHU Zhi-jing, YI Chuan-yun, SHI Tie-lin, et al. Fabricating Zr-Based Bulk Metallic Glass Microcomponent by Suction Casting Using Silicon Micromold[J]. Advances in Mechanical Engineering, 2014, 6: 362484.

[15] SAOTOME Y, HATORI T, ZHANG T, et al. Superplastic Micro/Nano-Formability of La60Al20Ni10Co5Cu5Amorphous Alloy in Supercooled Liquid State[J]. Materials Science and Engineering: A, 2001, 304: 716-720.

[16] SAOTOME Y, FUKUDA Y, YAMAGUCHI I, et al. Superplastic Nanoforming of Optical Components of Pt-Based Metallic Glass[J]. Journal of Alloys and Compounds, 2007, 434: 97-101.

[17] NISHIYAMA N, INOUE A. Glass Transition Behavior and Viscous Flow Working of Pd40Cu30Ni10P20Amorphous Alloy[J]. Materials Transactions, 1999, 40(1): 64-71.

[18] SCHROERS J, NGUYEN T, O'KEEFFE S, et al. Thermoplastic Forming of Bulk Metallic Glass-Applications for MEMS and Microstructure Fabrication[J]. Materials Science and Engineering: A, 2007, 449: 898-902.

[19] WANG Dong, LIAO Guang-lan, PAN Jie, et al. Superplastic Micro-Forming of Zr65Cu17.5Ni10Al7.5Bulk Metallic Glass with Silicon Mold Using Hot Embossing Technology[J]. Journal of Alloys and Compounds, 2009, 484(1/2): 118-122.

[20] 许永康, 丁华平, 陈骥, 等. 晶化分数对钛基非晶复合材料热塑性成形能力的影响[J]. 精密成形工程, 2020, 12(6): 77-83.

XU Yong-kang, DING Hua-ping, CHEN Ji, et al. Influence of Crystallization Fraction on the Thermoplastic Forming Performance of Ti-Based Metallic Glass Composites[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 77-83.

[21] LI Ning, CHEN Yan, JIANG Ming-qiang, et al. A Thermoplastic Forming Map of a Zr-Based Bulk Metallic Glass[J]. Acta Materialia, 2013, 61(6): 1921-1931.

[22] WANG Feng-yan, ZHANG Hong, LIANG Xiong, et al. Fabrication of Metallic Glass Micro Grooves by Thermoplastic Forming[J]. Journal of Micromechanics and Microengineering, 2016, 27(2): 025009.

[23] LI Ning, XIA Ting, HENG Li-ping, et al. Superhydrophobic Zr-Based Metallic Glass Surface with High Adhesive Force[J]. Applied Physics Letters, 2013, 102(25): 251603.

[24] SARAC B, BERA S, BALAKIN S, et al. Hierarchical Surface Patterning of Ni- and Be-Free Ti- and Zr-Based Bulk Metallic Glasses by Thermoplastic Net-Shaping[J]. Materials Science & Engineering C, Materials for Biological Applications, 2017, 73: 398-405.

[25] BAKKAL M, LIU C T, WATKINS T R, et al. Oxidation and Crystallization of Zr-Based Bulk Metallic Glass Due to Machining[J]. Intermetallics, 2004, 12(2): 195-204.

[26] BAKKAL M, SHIH A J, SCATTERGOOD R O. Chip Formation, Cutting Forces, and Tool Wear in Turning of Zr-Based Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2004, 44(9): 915-925.

[27] BAKKAL M, SHIH A J, SCATTERGOOD R O, et al. Machining of a Zr-Ti-Al-Cu-Ni Metallic Glass[J]. Scripta Materialia, 2004, 50(5): 583-588.

[28] BAKKAL M, SHIH A J, MCSPADDEN S B, et al. Light Emission, Chip Morphology, and Burr Formation in Drilling the Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7/8): 741-752.

[29] BAKKAL M, SHIH A J, MCSPADDEN S B, et al. Thrust Force, Torque, and Tool Wear in Drilling the Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7/8): 863-872.

[30] BAKKAL M, NAKILER V, DERIN B. Machinability of Bulk Metallic Glass Materials on Milling and Drilling[J]. Advanced Materials Research, 2010, 83: 335-341.

[31] ZHU J, KIM H J, KAPOOR S G. Microscale Drilling of Bulk Metallic Glass[J]. Journal of Micro and Nano-Manufacturing, 2013, 1(4): 041004.

[32] LIU Yin, GONG Ya-dong, SUN Yao, et al. Microgrinding Characteristics of Zr-Based Bulk Metallic Glasses[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5/6/7/8): 2401-2417.

[33] ZHU Peng-zhe, QIU Cheng, FANG Feng-zhou, et al. Molecular Dynamics Simulations of Nanometric Cutting Mechanisms of Amorphous Alloy[J]. Applied Surface Science, 2014, 317: 432-442.

[34] HAN Dong-xue, WANG Gang, LI Jin-fu, et al. Cutting Characteristics of Zr-Based Bulk Metallic Glass[J]. Journal of Materials Science & Technology, 2015, 31(2): 153-158.

[35] YANG Hai-dong. Study on the Cutting Performance of High-Speed Machining Zr-Based Bulk Metallic Glass[EB/OL]. (2012-06-14)[2014-06-11]. https://www. researchsquare.com/article/rs-800701/v1.

[36] WILLIAMS E, LAVERY N. Laser Processing of Bulk Metallic Glass: A Review[J]. Journal of Materials Processing Technology, 2017, 247: 73-91.

[37] SANO T, TAKAHASHI K, HIROSE A, et al. Femtosecond Laser Ablation of Zr55Al10Ni5CU30 Bulk Metallic Glass[J]. Materials Science Forum, 2007, 539: 1951-1954.

[38] WANG Xin-lin, LU Pei-xiang, DAI Neng-li, et al. Noncrystalline Micromachining of Amorphous Alloys Using Femtosecond Laser Pulses[J]. Materials Letters, 2007, 61(21): 4290-4293.

[39] QUINTANA I, DOBREV T, ARANZABE A, et al. Micromachining of Amorphous and Crystalline Ni78B14Si8 Alloys Using Micro-Second and Pico-Second Lasers[C]// Proceedings of the Fourth International Conference on Multi-Material Micro Manufacture, 4M2008, Cardiff, UK, 2008: 9-11.

[40] QUINTANA I, DOBREV T, ARANZABE A, et al. Investigation of Amorphous and Crystalline Ni Alloys Response to Machining with Micro-Second and Pico-Second Lasers[J]. Applied Surface Science, 2009, 255(13/14): 6641-6646.

[41] LIN Hua-kong, LEE C J, HU Ting-ting, et al. Pulsed Laser Micromachining of Mg-Cu-Gd Bulk Metallic Glass[J]. Optics and Lasers in Engineering, 2012, 50(6): 883-886.

[42] WILLIAMS E, BROUSSEAU E B. Nanosecond Laser Processing of Zr41.2Ti13.8Cu12.5Ni10Be22.5 with Single Pulses[J]. Journal of Materials Processing Technology, 2016, 232: 34-42.

[43] JIAO Yang, BROUSSEAU E, HAN Quan-quan, et al. Investigations in Nanosecond Laser Micromachining on the Zr52.8Cu17.6Ni14.8Al9.9Ti4.9 Bulk Metallic Glass: Experimental and Theoretical Study[J]. Journal of Materials Processing Technology, 2019, 273: 116232.

[44] MA Feng-xu, YANG Jian-jun, ZHU Xiao-nong, et al. Femtosecond Laser-Induced Concentric Ring Microstructures on Zr-Based Metallic Glass[J]. Applied Surface Science, 2010, 256(11): 3653-3660.

[45] JIANG M Q, WEI Y P, WILDE G, et al. Explosive Boiling of a Metallic Glass Superheated by Nanosecond Pulse Laser Ablation[J]. Applied Physics Letters, 2015, 106(2): 021904.

[46] ZHU Yun-hu, FU Jie, ZHENG Chao, et al. Effect of Nanosecond Pulse Laser Ablation on the Surface Morphology of Zr-Based Metallic Glass[J]. Optics & Laser Technology, 2016, 83: 21-27.

[47] LI Tie, GUO Yang, MIZUTANI M, et al. Surface Smoothing of Bulk Metallic Glasses by Femtosecond Laser Double-Pulse Irradiation[J]. Surface and Coatings Technology, 2021, 408: 126803.

[48] HSIEH S F, CHEN Sun-long, LIN Ming-hong, et al. Crystallization and Carbonization of an Electrical Discharge Machined Zr-Based Bulk Metallic Glass Alloy[J]. Journal of Materials Research, 2013, 28(22): 3177-3184.

[49] HUANG Hu, YAN Ji-wang. Microstructural Changes of Zr-Based Metallic Glass during Micro-Electrical Discharge Machining and Grinding by a Sintered Diamond Tool[J]. Journal of Alloys and Compounds, 2016, 688: 14-21.

[50] HUANG Hu, YAN Ji-wang. On the Surface Characteristics of a Zr-Based Bulk Metallic Glass Processed by Microelectrical Discharge Machining[J]. Applied Surface Science, 2015, 355: 1306-1315.

[51] LIU Chong, NICK D, JAHAN M P, et al. Experimental Investigation and Numerical Simulation of Micro-EDM of Bulk Metallic Glass with Focus on Crater Sizes[J]. Procedia Manufacturing, 2019, 34: 275-286.

[52] XU Bin, WU Xiao-yu, MA Jiang, et al. Micro-Electrical Discharge Machining of 3D Micro-Molds from Pd40Cu30P20Ni10 Metallic Glass by Using Laminated 3D Micro-Electrodes[J]. Journal of Micromechanics and Microengineering, 2016, 26(3): 035004.

[53] PRADANA Y R A, FERARA A, AMINNUDIN A, et al. The Effect of Discharge Current and Pulse-On Time on Biocompatible Zr-Based BMG Sinking-EDM[J]. Open Engineering, 2020, 10(1): 401-407.

[54] GEBERT A, KÜNDIG A A, SCHULTZ L, et al. Selective Electrochemical Dissolution in Two-Phase La-Zr-Al-Cu-Ni Metallic Glass[J]. Scripta Materialia, 2004, 51(10): 961-965.

[55] HOMAZAVA N, SHKABKO A, LOGVINOVICH D, et al. Element-Specific in Situ Corrosion Behavior of Zr-Cu-Ni-Al-Nb Bulk Metallic Glass in Acidic Media Studied Using a Novel Microcapillary Flow Injection Inductively Coupled Plasma Mass Spectrometry Technique[J]. Intermetallics, 2008, 16(9): 1066-1072.

[56] KOZA J A, SUEPTITZ R, UHLEMANN M, et al. Electrochemical Micromachining of a Zr-Based Bulk Metallic Glass Using a Micro-Tool Electrode Technique[J]. Intermetallics, 2011, 19(4): 437-444.

[57] GEBERT A, GOSTIN P F, SUEPTITZ R, et al. Polarization Studies of Zr-Based Bulk Metallic Glasses for Electrochemical Machining[J]. Journal of The Electrochemical Society, 2014, 161(4): E66.

[58] SUEPTITZ R, TSCHULIK K, BECKER C, et al. Micropatterning of Fe-Based Bulk Metallic Glass Surfaces by Pulsed Electrochemical Micromachining[J]. Journal of Materials Research, 2012, 27(23): 3033-3040.

[59] COLE K M, KIRK D W, SINGH C V, et al. Optimizing Electrochemical Micromachining Parameters for Zr-Based Bulk Metallic Glass[J]. Journal of Manufacturing Processes, 2017, 25: 227-234.

[60] RAKHIMYANOV K, IVANOVA M, VASILEVSKAYA S. Anodic Behavior of Amorphous and Nanocrystal Alloys during the Electrochemical Processing[J]. MATEC Web of Conferences, EDP Sciences, 2018, 224: 01012.

[61] HANG Yu-sen, ZENG Yong-bin, YANG Tao, et al. The Dissolution Characteristics and Wire Electrochemical Icromachining of Metallic Glass Ni82Cr7Si5Fe3B3[J]. Journal of Manufacturing Processes, 2020, 58: 884-893.

[62] 孟岭超, 曾永彬, 房晓龙, 等. 镍基金属玻璃电化学特性与线切割实验研究[J]. 电加工与模具, 2017(6): 23-26.

MENG Ling-chao, ZENG Yong-bin, FANG Xiao-long, et al. Study on Electrochemical Characteristics and Wire Electrochemical Micromachining of Ni-Based Metallic Glass[J]. Electromachining & Mould, 2017(6): 23-26.

[63] MENG Ling-chao, ZENG Yong-bin, ZHU Di. Wire Electrochemical Micromachining of Ni-Based Metallic Glass Using Bipolar Nanosecond Pulses[J]. International Journal of Machine Tools and Manufacture, 2019, 146: 103439.

[64] SANO T, TAKAHASHI M, MURAKOSHI Y, et al. Abrasive Water-Jet Cutting of Amorphous Alloys[J]. Journal of Materials Processing Technology, 1992, 32(3): 571-583.

[65] WESSELS V, GRIGORYEV A, DOLD C, et al. Abrasive Waterjet Machining of Three-Dimensional Structures from Bulk Metallic Glasses and Comparison with Other Techniques[J]. Journal of Materials Research, 2012, 27(8): 1187-1192.

[66] SHARMA P, ZHANG W, AMIYA K, et al. Nanoscale Patterning of Zr-Al-Cu-Ni Metallic Glass Thin Films Deposited by Magnetron Sputtering[J]. Journal of Nanoscience and Nanotechnology, 2005, 5(3): 416-420.

[67] SHARMA P, KAUSHIK N, KIMURA H, et al. Nano-Fabrication with Metallic Glass-an Exotic Material for Nano-Electromechanical Systems[J]. Nanotechnology, 2007, 18(3): 035302.

[68] YANG Yong, YE Jian-chao, LU Jian, et al. Effects of Specimen Geometry and Base Material on the Mechanical Behavior of Focused-Ion-Beam-Fabricated Metallic-Glass Micropillars[J]. Acta Materialia, 2009, 57(5): 1613-1623.

[69] VELLA P C, DIMOV S S, BROUSSEAU E, et al. A New Process Chain for Producing Bulk Metallic Glass Replication Masters with Micro- and Nano-Scale Features[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(1/2/3/4): 523-543.

[70] PAULY S, LÖBER L, PETTERS R, et al. Processing Metallic Glasses by Selective Laser Melting[J]. Materials Today, 2013, 16(1/2): 37-41.

[71] LI Xiao-ping, KANG Cheng-wei, HUANG Han, et al. The Role of a Low-Energy-Density Re-Scan in Fabricating Crack-Free Al85Ni5Y6Co2Fe2 Bulk Metallic Glass Composites via Selective Laser Melting[J]. Materials & Design, 2014, 63: 407-411.

[72] LI Xian-ping, ROBERTS M P, O'KEEFFE S, et al. Selective Laser Melting of Zr-Based Bulk Metallic Glasses: Processing, Microstructure and Mechanical Properties[J]. Materials & Design, 2016, 112: 217-226.

[73] LU Yun-zhuo, ZHANG Hao, LI Hong-ge, et al. Crystallization Prediction on Laser Three-Dimensional Printing of Zr-Based Bulk Metallic Glass[J]. Journal of Non-Crystalline Solids, 2017, 461: 12-17.

[74] SHEN Yi-yun, LI Ying-qi, TSAI H L. Evolution of Crystalline Phase during Laser Processing of Zr-Based Metallic Glass[J]. Journal of Non-Crystalline Solids, 2018, 481: 299-305.

[75] ZHANG Cheng, LI Xiang, LIU Si-qi, et al. 3D Printing of Zr-Based Bulk Metallic Glasses and Components for Potential Biomedical Applications[J]. Journal of Alloys and Compounds, 2019, 790: 963-973.

[76] DENG Liang, WANG Sheng-hai, WANG Pei, et al. Selective Laser Melting of a Ti-Based Bulk Metallic Glass[J]. Materials Letters, 2018, 212: 346-349.

[77] KAGAO S, KAWAMURA Y, OHNO Y. Electron-Beam Welding of Zr-Based Bulk Metallic Glasses[J]. Materials Science and Engineering: A, 2004, 375: 312-316.

[78] DRESCHER P, SEITZ H. Processability of an Amorphous Metal Alloy Powder by Electron Beam Melting[J]. RTe Journal-Fachforum für Rapid Technologie, 2015, 2015(1): 670-673.

Status and Research Progress of Metallic Glass Micro-Manufacturing Technology

HAN Lei, MING Ping-mei, KONG Ze-yu, ZHANG Xin-min, NIU Shen

(School of Mechanical and Power Engineering, Henan Polytechnic University, Jiaozuo 454000, China)

Metallic glass, also known as amorphous alloy,is one of the ideal materials for manufacturing micro-nano devices because of the unique structure of long-range disorder and short-range order. However, metallic glass is also one of the typical materials that are difficult to process due to easy thermal denaturation and inert, hard and brittle nature. Based on the analysis of the structural characteristics and mechanical properties of metallic glass, the microfabrication methods and technologies of metallic glass were summarized according to 3 methods of formative manufacturing, subtractive manufacturing, and additive manufacturing.The processing and forming principles, process characteristics, technical advantages, basic applications and development status of 3 methods were introduced and the shortcomings and development trends were analyzed. At present, formative manufacturing is the mainstream micro-forming and processing method based on the intrinsic characteristics of amorphous materials. Subtractive manufacturing and additive manufacturing are still under exploration, with few engineering application cases, but have certain development potential.Finally, the future development direction and research focus of metallic glass micro-nano manufacturing field are prospected.

metallic glass; micro-nano manufacturing; thermoplastic micro-forming

10.3969/j.issn.1674-6457.2022.03.006

TH142

A

1674-6457(2022)03-0040-10

2021-09-17

国家自然科学基金(51875178);河南省高校基本科研业务费专项资金(NSFRF21038)

韩磊(1997—),男,硕士生,主要研究方向为微细电解加工方向。

明平美(1974—),男,博士,教授,主要研究方向为精密与特种加工。