深部大变形巷道注浆加固技术研究

2022-04-01王东阳

王东阳

(潞安化工集团 潞宁煤业有限责任公司,山西 忻州 036700)

资源赋存条件的多样性和过高的井工开采比重是导致我国煤矿灾害多发的先天因素。随着煤矿开采深度和强度的增加,除了面临的五大自然灾害之外,又出现了冲击地压、深井软岩、高温热害、高承压、瓦斯突出等其他灾害耦合叠加的问题,灾害逐步升级,防治难度进一步加大[1-3]。千米煤炭深井面临的高技术风险,使很多国家望而生畏,大都放弃了相关研究和开采,而已探明的煤炭资源在千米以下占到五成比重的特殊国情,使得我国不得不独自探索相关领域[4-6]。开采深度的增加,直接引发了地质条件更加复杂、地应力增大、巷道变形难以控制等问题,对于煤矿生产安全和效益都产生了巨大的负面影响。

在巷道整修方面,采取注浆加固的方案已经基本达成共识,但是原有注浆参数多凭借经验获取,缺乏理论依据,因此亟需一种适合本矿深部围岩注浆的参数计算体系来规范注浆参数设计,以保证注浆功效,切实有效地降低巷道整修次数和频率[7-9]。因此,本文以潞宁矿轨道巷注浆加固为背景,通过开展现场应用研究,分析注浆加固原理,提出锚网支护+注浆加固的组合支护技术。

1 工程概况

潞宁煤业公司矿井现有2个采区,分别为22采区和31采区。22采区采用两翼布置,煤层埋深超过600 m,采用走向长壁后退式采煤法、综合机械化一次采全高采煤工艺,采用强制放顶全部垮落法管理顶板。综采装备采用MG500/1140-WD型采煤机、ZZ9000/2300/4800型液压支架、SGZ960/800型刮板输送机等成套综采设备,综合机械化程度达100%。掘进工作面采用EBZ-160、EBZ-200型悬臂式掘进机,配套SJ-80/150/2×75型胶带输送机。巷道采用穿层掘进,属于水平巷道。大煤顶板往下6 m为巷道顶板,其主要岩性为粉砂岩、中粒砂岩、粉砂质泥岩。

潞宁矿轨道巷采用半圆拱锚网索喷的支护形式。巷道净宽×净高为4.6 m×3.5 m,半圆拱断面,腰线至底板1.1 m,至顶板2.4 m,墙高1.2 m,拱高2.3 m,严格按中、腰线施工。巷道喷C20砼,初喷厚度不小于50 mm,复喷盖住钢筋网及锚杆托盘即可。巷道基础深度100 mm。巷道顶底板和两帮出现整体性收敛,底臌量大于顶板下沉量,两帮变形大体对称。顶板岩层离层现象普遍,下沉显著,顶部肩部砼体脱落,个别喷浆浆皮直径达300~400 mm,造成钢筋网外露锈蚀,个别锚索、锚杆出现拉断及锁具脱落失效现象,离层掉渣威胁着经过人员的安全。底臌一般为0.3~0.8 m,平均0.6 m,局部甚至达到1.1 m,巷中高两帮低,呈三角形底板,导致巷道落道运输事故层出不穷,既不安全又直接影响各单位原料的运输和生产组织。

2 注浆加固原理

注浆技术很好地适应了当代软岩巷道围岩控制理论中对施工技术与施工成本上的需求,可以显著控制围岩变形,大幅改善支护效果。其基本原理是将流动的浆液压入到破碎的围岩中,凝结成石,产生强度大、稳定性优异的密实结构体,与传统的锚网(索)支护胶结成一个有机整体,共同保持围岩稳定。通过对岩体物理力学性质的改善,把松散、强度低的岩体改造成强度大、稳定性优异且有足够承载力的结构体。注浆技术在实际工程中主要起到以下作用:

1)构成网络骨架。浆液进入到破碎岩体的裂隙经反应凝结后,将以固体的形式填充在管缝中,会形成一种新的交错纵横的网架骨骼体系。当载荷大于围岩承受力而造成围岩变形剧烈发展时,固结体的网架骨骼便以其卓越的结合能力和韧性起到支撑作用,调动围岩体的剩余强度,抑制破坏的发育,从而有利于巷道维护。

2)提高岩体强度和稳定性。注浆具有压实作用,可以提高岩体各项力学参数,改善承载强度。注浆后,破碎面实现良好固结,弱面的静摩擦与滑动摩擦阻力增加,凝固区内纤维孔隙的伸张受到限制,从而达到改善弱面抗变形能力,提高围岩整体抗变形刚度的目的,实现补强作用。

3)注浆充填压密。注浆材料可以充填密实度较大的裂缝空隙,削减岩面不平造成的应力集中,起到紧密封闭的效果。同时,当裂隙内充满浆液后,围岩中位于裂隙面附近的单元应力会由初始的双向应力状态,调整为三向受力状态。

4)共同承载。巷道围岩的破碎松散岩体经加固后,松散岩体得以重新胶结,更好地发挥岩块间的联锁啮合作用,内部滑移受限,围岩加固圈厚度增加,塑造出一个新的承载结构。在这个结构中,巷道围岩体整体性和自稳能力加强。由于注浆体与锚杆(索)间的间隙空隙被填充,二者实现了全面接触,锚杆(索)获得了稳定的着力基础,锚固长度也有所增长,保证了受力传递的连续性与可靠度,使作用在锚杆(索)上的载荷减少,围岩应力分布得以改善,岩体可以始终保持有一定的支护反力,抑制围岩产生大幅变形,使巷道的移近量显著降低,实现围岩的相对稳定。

5)封闭水源。水的介入会导致巷道围岩强度迅速降低,特别是遇水膨胀的泥岩。岩石的性质会因水的溶蚀软化发生逆转,显著表现在强度与变形特征上。注浆固化可及时封闭管缝,使围岩断绝过水渠道,降低水对围岩的影响,延缓推迟流变的发生。注浆可中断空气、水与内部岩体间的联系,降低风化和水害,阻止锚杆(索)发生锈蚀,对维系围岩力学指标与支护体系恒定十分关键。

3 注浆参数与注浆工艺

3.1 材料的选定

注浆材料选用标号42.5的普通硅酸盐水泥,选用壁厚3 mm,直径12.7 mm的注浆管,注浆管每根长1 000 mm,使用专用连接环进行连接,制备与设计孔深长度相匹配的注浆管,其中最里侧一根注浆管管壁开花眼。

3.2 注浆加固工艺

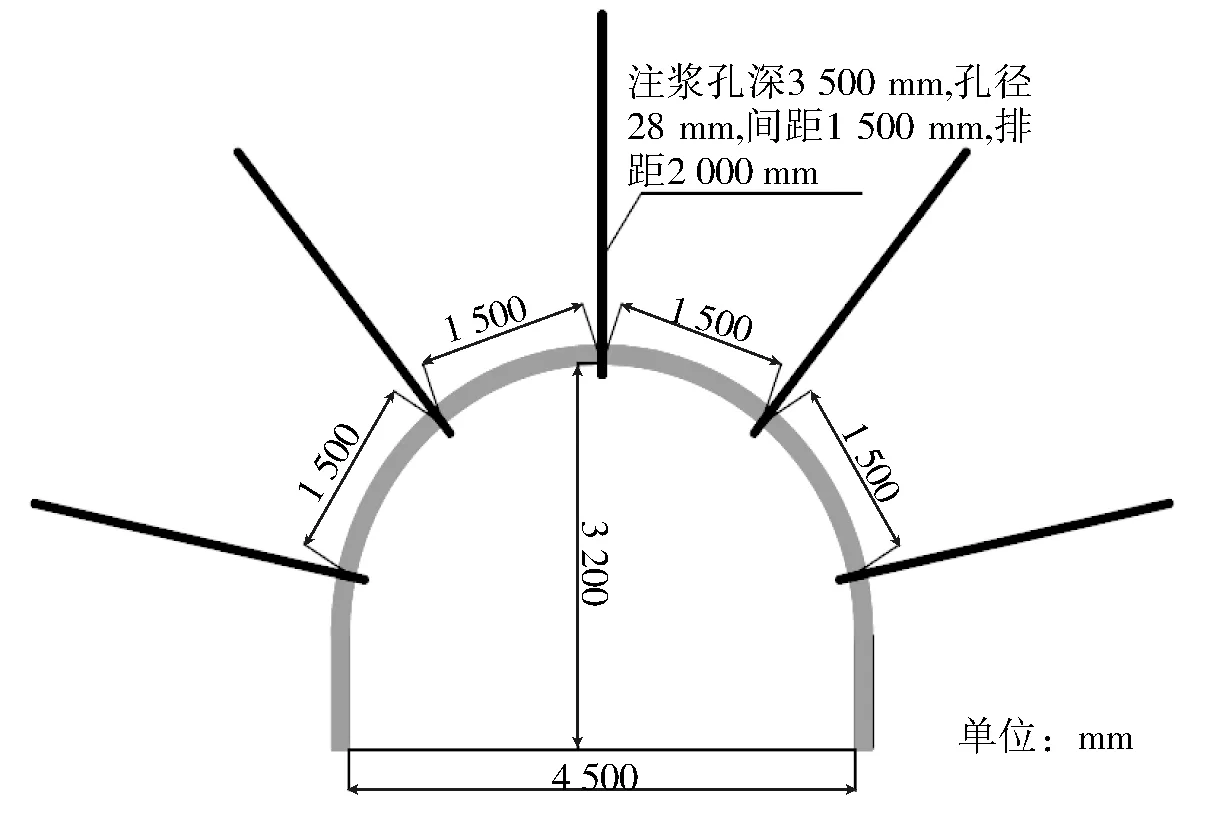

注浆施工布置图如图1所示。注浆分为浅孔注浆和深孔注浆2种。

1)浅孔注浆。首先按照由下向上、隔排隔孔的原则,按排距2 m打设孔径28 mm,深度3 500 mm的单数注浆孔(注浆孔深度应根据现场顶板离层位置或空硐位置及时调整),然后下入直径×长度×壁厚为Φ12.7 mm×3 000 mm×3.0 mm的注浆管。在注浆管朝外一侧盘几层麻线,使用铜锤敲打插管入孔,完成孔口封堵。其后进行注浆。

2)深孔注浆。单数注浆孔注浆完毕后,再注双数注浆孔。双数注浆孔按间距1.5 m,排距2.0 m,孔径28 mm,深度5 500 mm的规格打孔,然后将直径×长度×壁厚为Φ12.7 mm×5 000 mm×3.0 mm的注浆管插入孔中。在注浆管朝外一侧盘几层麻线,使用铜锤敲打插管入孔,完成孔口封堵。其后进行注浆。每排打设注浆孔5个,见图1。

图1 注浆施工布置图Fig.1 Layout of grouting construction

本次注浆施工所用主要设备为3NBB2.6-9.0/10-2.5-11型煤矿用泥浆泵(BW160/10型),如图2所示。该设备缸径70 mm,行程70 mm,工作压强有4个挡位,最小值为2.5 MPa,最大值为10.0 MPa。

图2 煤矿用泥浆泵(BW160/10型)Fig.2 Mud pump for mine (BW160/10)

3.3 注浆加固参数

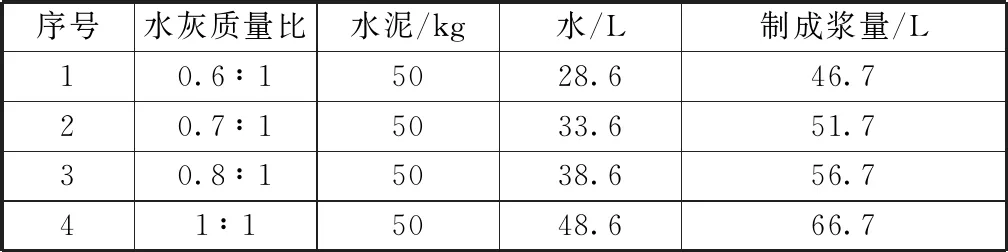

1)注浆浆液的水灰质量比见表1。施工过程中,先注入质量比1∶1的稀浆,然后注入水灰质量比为(0.7~0.8)∶1的浆液,浆液的平均水灰质量比为0.8∶1。

表1 注浆浆液配制表Table 1 Grout preparation table

2)注浆压力。注浆压力为浆液在破碎围岩体中的扩散运动提供能量与动力,注浆压力的大小直接影响注浆效果与质量。同时,注浆方式、浆材性能和围岩特性都会影响注浆效果。注浆压力太大,容易出现喷浆层劈裂破坏,浆液冲出,发生跑漏浆,也易导致本身就脆弱的围岩体表层发生变形破坏,甚至出现片帮、冒顶事故;压力不足,浆液扩散能量不足,无法克服运动阻力,充分渗透到岩体破碎处,无法满足注浆要求。轨道地区巷道长期反复整修,围岩体裂隙发育较充分,可适当减小注浆压力,在淋水较大或围岩应力较为集中的部位可增大压力。结合现有理论、经验与现场实际,综合多种因素后确定,一般情况下注浆孔施工中压力设定为3~4 MPa。注浆前,首先对注浆管进行注水冲孔,冲孔时间不少于3 min,采用间歇注浆方式,间隔时间为30 s左右。初始注浆压力为0.8~1.0 MPa,当压力达到3~4 MPa时,可关闭阀门,结束注浆并及时封孔防止浆液泄露。每班要留有注浆记录。

3)当围岩存在较多裂隙交叉或有高度松散区时,为避免浆液渗透过远或浆液流失,应适当限制注浆时间;在裂隙发育不充分处,浆液流动能力弱,充填过程长,则应果断采取增大注浆压力、延长注浆时间等措施。日常单孔注浆值应设置在3 min,注浆大小应综合施工现场条件灵活调整。

4)浆液扩散半径。扩散半径取决于巷道围岩裂隙发育程度,由于巷道围岩在高应力长期作用下比较破碎,裂隙较为发育,根据经验取浆液扩散半径为1.5 m。

4 注浆效果评价

4.1 注浆修复后监测数据

分析巷道采用“锚网喷+注浆加固”的修复措施后围岩的变形规律,将2个月的表面位移观测数据进行整理,通过分析发现:

1)巷道顶底板移近量控制在20 cm以下,顶底板变形约占巷高的6%,两帮变形量控制在35 cm以下,巷道两帮变形约占巷宽的7%,两帮较顶底板变形更大,符合深部围岩的变化特征。

2)巷道围岩位移量在前期变化较快,后期逐渐减缓。前15 d顶板移近速度为8 mm/d,两帮变形速度为15 mm/d,注浆加固30 d后变形速度趋于稳定,最终约稳定在0.1 mm/d。该结果说明注浆支护方案合理,有利于巷道长期稳定。

(a)顶底板移近量

(b) 两帮移近量图3 巷道围岩变形曲线Fig.3 Deformation curves of roadway surrounding rock

4.2 现场实施情况

1)为充分掌握浆液在孔内的回流情况,最初注浆时,首先选择下帮顶部孔,经过试验发现,浆液向下帮顶部的充填量较小,基本在注浆3 min后就向上帮顶部蔓延。由于巷道顶部存在层间隙导致第一个孔跑浆很严重,因此在不停机的情况下,采取最小配比的注浆料,按“低压力,大流量”调整注浆泵的泵送速度,间隙停泵且停泵时间不大于25 s的措施,现场情况得以改善。

2)由于巷道顶板离层和注浆孔均是提前打设的,在注浆过程中发现,位于巷中、上帮顶部的注浆孔跑浆严重,依此可判定巷道中上部顶板离层严重,且位于此位置的注浆孔多存在空隙联系。为减少跑浆量,各孔均采取了“低压力,大流量”间歇停泵的措施,跑浆情况得以改善。

3)注浆初始阶段,将自制注浆管6 mm盘条封堵环置于管口以上500 mm处,施工过程中发现,多数注浆管未完全深入注浆孔,外露长度较长,达300~400 mm,这主要是因为注浆管封堵环焊接位置不合理及注浆孔孔径小引起的。因此重新制作注浆管,将6 mm盘条封堵环移至距注浆管外露段100~200 mm位置处,减少棉丝缠绕量。经试验,注浆管安装质量得以改善,外露量为100~150 mm。

4.3 存在的问题及改进措施

1)由于注浆泵本身的缺陷,如采用小比例浆液(0.6∶1),即凝结时间小于15 s时,2种注浆料融合口处的压力表连接短头测压孔易堵塞,且不易清理导通。

2)由于堵塞后的测压孔敏感度低,致使压力表显示的数值不能完全体现甚至完全不能显现注浆压力,只能通过注浆泵本身的泵送压力获得表观测数值,但泵送压力表在一定范围内只能体现瞬间数值,致使注浆孔的最终闭孔压力与实际值存在较大差距。后期再注浆时,需对注浆泵的压力观测部件进行改造,一是在黄色浆液出浆孔增加压力表,观测超细水泥主材黄色浆液的出浆压力;二是增长混合浆液软管的长度,以保证浆液充分融合。

3)不再提前打设注浆孔,采取打一注一的方法,减少跑浆的可能性。

4)根据注浆孔打设情况调节注浆料配比,如顶板离层较多,则采用小比例注浆料,慢速度间隙注浆,保证浆液在短时间内融合后快速凝结,减少跑浆量;反之,则采用大比例注浆料,快速注浆,保证浆液能够充分挤进顶板裂隙。

5)考虑到巷道所处位置及顶板的特殊性,不论是整修还是掘进,均采用滞后前头(整修茬)注浆,但滞后距离需现场实验确定。主要是因为此地区巷道具有较为复杂的地应力,在施工后的一段时间内顶板很有可能发生离层,一旦发生离层,则单孔注浆量将会增加并且会大大降低注浆效果。

5 结论

通过潞宁矿的现场应用及注浆加固施工后的巷道围岩观测情况,分析监测数据可知,采用“锚网喷+注浆加固”技术后,围岩变形量大幅减小,巷道顶底板移近量控制在20 cm以下,两帮变形量控制在35 cm以下,巷道顶底板收敛率限制在7%以下。施工一个月后变形基本稳定,效果明显。

1)锚网支护+注浆加固的组合支护技术,对加固松软、破碎、大变形围岩巷道有着较好的适用性。现场应用效果同样说明该技术是治理类似松软、破碎、大变形围岩巷道的有效途径。

2)注浆工艺的关键参数(水灰比、压力、时长、扩散范围)的取值是相对灵活的,而非一成不变的,应根据现场实际情况选择最佳参数。

3)深部破碎围岩注浆工艺易行可靠、现场应用效果显著、施工程序少、步骤简单、易于工人掌握和推广。