磁窑沟选煤厂工艺系统优化改造

2022-04-01王伟

王 伟

(山西晋神能源有限公司 洗煤厂,山西 河曲 036500)

当前磁窑沟矿井煤炭开采技术经优化后采用厚煤层综合机械化长壁放顶煤开采法,放顶煤开采新技术使矿井产能得到释放。而作为矿井配套的洗煤厂,目前洗选能力不足,无法与高产能匹配,因此需将原煤洗选能力由原设计的300万t/a提升至600万t/a。洗选工艺优化改造是一个历久弥新的课题。张姝婷[1]提出通过应用先进的选煤工艺,优化生产系统,达到生产系统中各环节的相互配套和协调,并实现全系统的高效生产。近年来一些新兴工艺开始出现,例如动力煤脱粉入洗工艺的应用,可降低煤泥处理系统负荷,提高末煤系统入洗能力[2,3]。为实现高产高效,应根据洗煤厂实际情况,选用适合本厂的洗选工艺。本文以磁窑沟洗煤厂为例,对制约产能的环节进行工艺优化改造,以适应矿井生产需求。

1 磁窑沟洗煤厂基本情况

山西河曲晋神磁窑沟煤业洗煤厂始建于2018年9月29日,2020年5月3日试运行,2020年12月正式投入生产,建设周期为1年7个月,年洗选能力为300 万t。随着放顶煤开采技术的使用,矿井优势产能释放,洗煤厂生产能力出现不匹配的情况。于是,在2020年10月份生产试运行期间着手进行提能改造。初次改造后在实际生产运行过程中发现粗煤系统处理能力不足,并于2021年7月进行粗煤泥系统技术改造,通过上述工艺系统优化升级,现已实现了洗选能力的释放,保障了矿井正常生产。

1.1 洗选工艺

磁窑沟洗煤厂现有工艺流程为150~13 mm块原煤经6.0 mm湿法脱泥后采用重介浅槽分选机分选;<13 mm粒级末原煤经1.0 mm湿法脱泥后采用有压两产品重介质旋流器分选;1~0.25 mm粗煤泥采用螺旋分选机分选;<0.25 mm粒级细煤泥采用浓缩+压滤机回收。另外,末原煤可经4 mm(3 mm)脱粉,<4 mm粒级粉煤与4~13 mm末煤具有不入选、部分入选、全入选的灵活性。具体工艺流程见图1。

图1 磁窑沟洗煤厂现有洗选工艺流程图Fig.1 Flow chart of washing process in Ciyaogou Coal Preparation Plant

1.2 存在的问题

1)选煤厂的生产能力与矿井生产能力不匹配。目前只能通过延长生产时间提升原煤入洗量,但设备长期高负荷运行,日常维护时间有限,导致设备维护效率低、维护难度大,设备长期处于带病作业状态,大大增加了发生故障的风险。鉴于以上问题,选煤厂生产工艺需进行技术升级改造,提高选煤厂洗选能力,降低生产成本,提高企业经济效益。

2)为保证商品煤热值,应减少末煤直通煤量。增大末煤入洗量,将导致303块煤脱泥筛处理效果变差、进入浅槽的末煤量增加,块煤脱泥筛下溜槽堵塞,引发块煤合介桶桶位上涨、密度下降,无法保证块煤合介系统正常运行。伴生造成A302原煤分级交叉筛机后侧溜槽堵塞,进而造成设备保护停机。随着末煤入洗量增大,导致314末煤脱泥筛脱泥效果差,混料桶内串入的煤泥量增加,使得末煤密度一直下滑。若将314末煤脱泥筛由原有的1.5 mm筛板更换为3.0 mm筛板,则可保证314末煤脱泥筛的处理效果,但会造成334、335弧形筛和336、337离心机无法满足此时粉煤的脱水作业。在这种情况下,原有生产系统需新增1台弧形筛、1台末煤离心机,才能更好地满足粉煤脱水效果。

3)当原煤中块煤(≥25 mm粒级物料)质量比超过60%时,A301刮板机下A302原煤分级交叉筛分料闸板出现堵塞现象,造成大部分原煤转移到302原煤分级弛张筛,会造成303块煤脱泥筛至304浅槽溜槽堵塞,进而导致生产系统无法正常运行;当306块煤脱介筛上块煤量较多时,会造成下307破碎机溜槽堵塞,设备处理原煤的能力会受到制约。

2 改造方案及设备选型

2.1 工艺优化改造

此次工艺系统优化改造项目利用现有厂房布局进行升级改造,同时对生产集控及调度系统、供配电系统等进行升级改造,保障生产系统平稳运行。充分考虑各种工艺设备和工艺环节的要求,在详细的煤质分析基础上,根据原煤煤质特性和密度、粒度组成,选择合理的洗选工艺。通过对比筛分效率选用交叉筛作为新增加的原煤脱粉设备,同时增大块煤、末煤的处理能力,从而扩大生产规模,提高生产效率。

以洗煤厂生产能力提升至600 万t/a为目标,进行核算,如果保持4 mm脱粉煤、块煤、末煤、粉煤全部入选的生产方式,则块煤、末煤主洗设备能力均可满足要求,但原煤脱粉筛、块煤脱泥筛、末精煤脱介筛、粉精煤离心机能力不足,需要增加设备。同时原煤仓至主厂房301原煤带式输送机、主厂房至产品仓701带式输送机的功率不足,需更换驱动并进行提速改造。

新增的原煤脱粉筛布置在B-C跨、20.20平面(现有脱粉筛北侧),将301机头延长、抬高,通过机头新增的刮板机将原煤分配至2台脱粉筛中。新增脱粉筛筛上>13 mm粒级块煤进入304块煤重介浅槽分选机中。新增脱粉筛筛下<4 mm粒级粉煤进入361粉煤转载皮带机。<13 mm粒级末原煤通过刮板转载进入现有360刮板输送机。由于306块煤脱介筛处理能力不足,更换为双层脱介筛,筛上>25 mm粒级块煤进入307块煤破碎机,筛下25~13 mm物料进入块煤离心机脱水。替换下的原块煤脱介筛改为处理重介旋流器的末煤脱介筛。鉴于块煤破碎机处理能力不足,故重新更换大功率破碎机。同时,为满足粗煤泥脱水效率,增加1台末煤离心机。

2.2 筛分设备选型

2.2.1原煤分级筛产品性能

1)A302交叉筛购自赛普瑞特(天津)工业技术有限公司,筛分方式为干法筛分,入料性质为长焰煤、外水7%~10%、入料粒度为150~0 mm,处理能力≥500 t/(h·台),分级粒度为 6 mm、20 mm,筛分效率≥85%。交叉筛属于结构形式,非振动交错筛片滚轴筛,筛面有效宽度为2.4 m,筛轴数量为34轴,筛轴布置形式为4段布置,一段10轴、二段8轴、三段10轴、四段6轴,筛缝宽度为一段6 mm、二段6 mm、三段20 mm、四段8 mm,筛面层数为1层,筛面角度为15°,每根筛轴独立驱动,采用减速器变速连接,减速器采用垂直轴布置,电机位于减速机上方。

2)302弛张筛为秦皇岛优格玛工业技术有限公司生产的UDH3661双层直线筛,处理能力≥750 t/(h·台),入料粒度为150~13 mm,振幅为9~11 mm可调,转速950 r/min,减振系统为钢制螺旋弹簧,筛板有效筛面尺寸为3 600 mm×6 100 mm(双层),筛板有2层,安装倾角为0°,上层筛板采用冲孔不锈钢25 mm筛缝筛板,下层采用4 mm、13 mm聚氨酯条缝筛板。

2.2.2筛分效率对比

交叉筛结构为非振动交错筛片滚轴筛,适用于粉煤干法筛分,处理黏性较大的煤或湿煤时,不易堵塞、不黏结。弛张筛以其独特的结构展现出极强的抛料、防黏附、防堵孔的能力,适用于细粒煤的筛分作业[4]。利用粒度特性曲线(图2)计算筛分效率,经计算分析可知,A302交叉筛的筛分效率为78.2%;302弛张筛的筛分效率为74.7%[5]。对比可知,新选型使用的交叉筛筛分效率优于弛张筛筛分效率,且交叉筛规格尺寸较弛张筛小,适用于空间有限条件下的技术改造使用。原煤分级筛的筛分试验效果见表1所示。

(a) A302交叉筛粒度特性曲线

(b) 302弛张筛粒度特性曲线

图2 筛分粒度特性曲线

Fig.2 Screening particle size characteristic curves

表1 筛分设备工艺效果试验对比Table 1 Test comparison of screening equipment process

注:w1为入料中小于筛孔的物料的质量分数,%;w2为筛下物中小于筛孔的物料的质量分数,%;w3为筛上物中小于筛孔的物料的质量分数,%.

2.3 主要洗选设备选型

现有大型设备共92台(国产设备91台,进口设备1台),装机容量4 448.8 kW。主要洗选设备为301原煤入场胶带机,输送能力为1 150 t/h;原煤分级设备2台,选用1台优格玛弛张筛和1台赛普瑞特交叉筛;块煤选用彼得斯重介浅槽,处理能力为540 t/h;末煤选用克莱博斯重介旋流器,处理能力为450 t/h;粗煤泥选用海王螺旋分选机,处理能力为54 t/h;细煤泥选用3台景津板框压滤机,过滤面积为600 m2。主要设备选型见表2所示。

表2 主要设备选型表Table 2 Selection of major equipment

3 工艺优化后运行效果

生产系统进行工艺系统优化改造后,系统带煤量由每小时568 t,提升至每小时1 050 t,年产量可达到600 万t。依据筛分试验报告,合理调整原煤分级筛孔径布局,重点关注末煤含量及发热量,以洗选块精煤与最大化不入洗末煤配比发热量达到商品煤要求为调整筛板布局的界限。若高于商品煤指标,即需放大原煤分级筛孔径,反之需缩小原煤分级筛孔径。结合原煤粒度组成,通过调整筛板布局使系统均衡平稳生产,避免出现单台设备超负荷运行的情况[6]。

沉浮试验一方面能够对重介质洗选过程进行指导与评定,合理设置洗选密度,分析理论产率与实际产率的比值,最大程度地保证洗选质量与产率[7];另一方面依据各粒级煤炭实际分选情况,合理调整末煤分级下限,在保证煤质发热量的前提下,尽量减少煤泥的产生。根据产率最大原则设定相应的洗选密度及末煤不入洗占比,获得最佳的经济效益[8]。

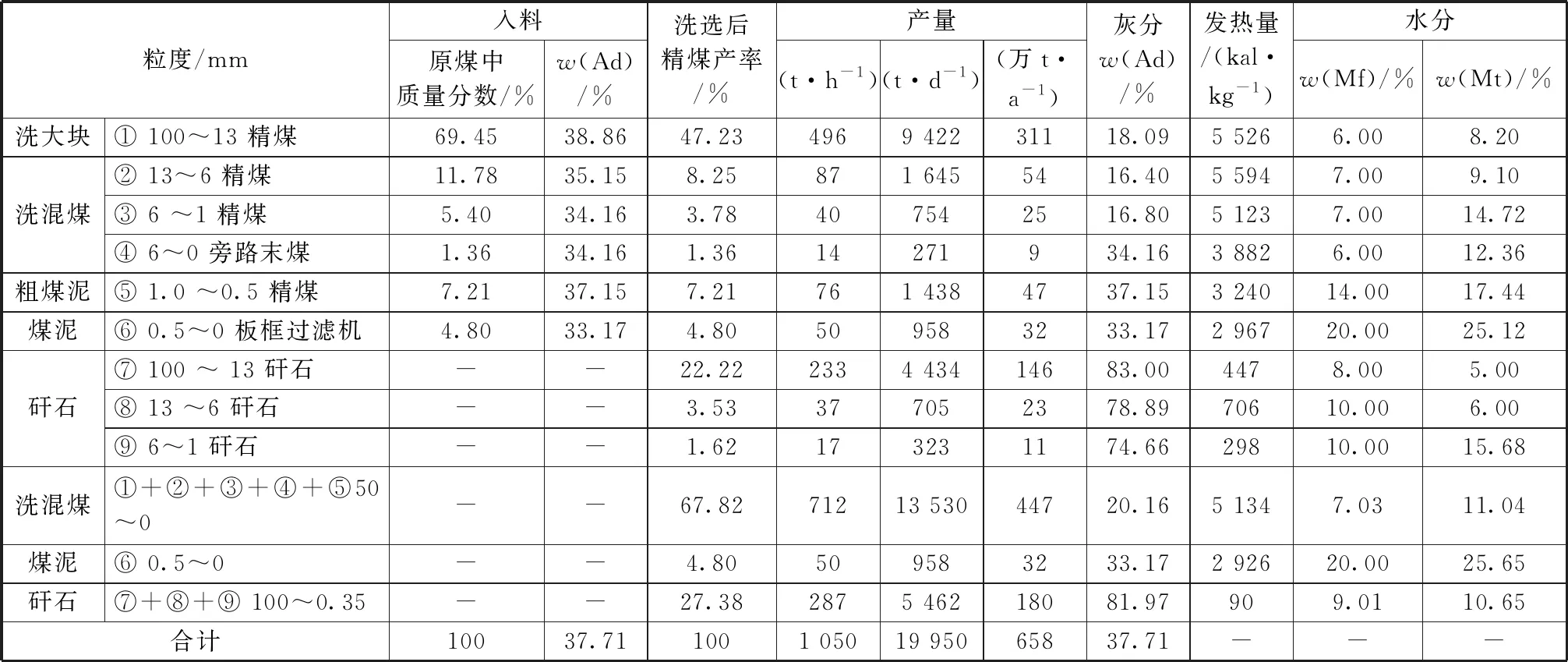

了解原煤煤质特性、分析原煤可选性、进行精煤产率预测、确定分选参数在选煤厂生产技术管理工作中是非常重要的。在此,采用数质量平衡法测算洗选煤炭质量,制定相应的洗选方案[9]。利用修正后的原煤粒度组成曲线、可选性曲线及格氏法选煤产品产率计算表制作产品质量平衡表。理论推导洗选煤炭质量时,按照煤质要求选定相应的洗选密度,按照磁窑沟洗煤厂洗选工艺布局,洗大块煤(100~13 mm粒级)时选浅槽入洗,大块煤产率及灰分可从筛分试验中查出,洗精煤及矸石的产率和灰分可按照格氏法选煤产品产率计算表得出。由此可得出洗混煤(13~2 mm粒级)的精煤及矸石的产率和灰分;洗粗煤泥(2~0.35 mm粒级)的精煤及矸石的产率和灰分。根据产品质量平衡表对各粒级的精煤及矸石的产率和灰分进行加权平均计算,质量控制通过密度、末煤入洗量进行灵活调节,最终得出符合要求的洗选商品煤质量[10]。磁窑沟洗煤厂产品质量平衡表见表3所示。

表3 磁窑沟洗煤厂产品质量平衡表Table 3 Product balance sheet in Ciyaogou Coal Preparation Plant

4 结论

磁窑沟洗煤厂工艺系统优化改造后,产能进一步释放,日入洗原煤需由原先的0.9万t增加至2.0万t,生产系统带煤量由原来的每小时568 t,提升至每小时1 050 t,年入洗原煤达到600万t,满足矿井生产的要求。在煤质分析基础上,按照高产高效的原则全面进行优化改造。技术改造充分考虑各种工艺设备和工艺环节的要求,以达到生产系统中各环节的相互配套和协调,并实现全系统的高效生产。利用现有厂房布局进行升级改造,不增加新的基建成本;工艺改造中因处理能力不足,替换下来的设备就近处理并进行合理再利用,降低了改造成本,达到了优化提升洗选工艺的目的。