四通煤矿综采工作面回撤通道支护改进

2022-04-01成轶斌

成轶斌

(山西煤炭运销集团 临汾有限公司,山西 临汾 041000)

矿井的搬家、倒面都是煤矿安全生产的工作重点。工作面设备的安全、快速回撤是实现现代化大型矿井高产、高效的主要条件之一。国内外学者通过对综采工作面末采阶段围岩矿压规律及其变形破坏机理的研究,提出了改进回撤技术、优化回撤支架参数等措施,从而提高了回撤通道结构的稳定性。

冀永林[1]针对综采工作面支架回撤难度大、效率低等特点,在四明山煤矿综采工作面末采阶段,提出了后退迈步掩护式回撤工艺,在传统前进式回撤技术的基础上有效将回撤周期缩短了4 d。Almalki等[2]对综采工作面末采阶段顶板的变形破坏及控制进行了理论分析,提出围岩注浆加固、顶板加固和提高锚杆锚固力等加固方法;采用数值模拟分析了综采工作面末采阶段的应力分布情况,提出了将回撤通道主要设计在回风槽附近,沿回风槽进行围岩支护加固控制等优化措施,通过数值模拟分析证明该优化措施对加固煤矿综采工作面回撤通道的围岩是可行的。赵振伟等[3]针对新安煤矿的地质条件,用离散元数值模拟总结出预掘回撤巷道采动干扰大、整体回撤顶板支护困难,采用分步掘进回采通道及相关技术,有效降低了采动干扰和应力集中等隐患。张杰等[4]通过实地监测和数值模拟,分析了韩家湾煤矿综采工作面情况,研究了回撤通道围岩的力学特征,针对容易出现的顶板下沉、片帮等现象,采用内外支护相结合的方式,提高了回撤通道处围岩的稳定性。王高伟[5]以神南矿区红柳林煤矿综采工作面附近地层为研究对象,通过现场监测、数值模拟、理论分析的方法,得出回撤通道中间压力小、两端压力大的结论;同时研究了影响回撤通道结构稳定性的因素包括:巷道断面形态、支护情况、构造应力、矿压显现、地下水、工作面采高等;总结出回撤巷道的破坏是由于受采动影响和周期来压造成的。李兴华[6]通过数值模拟研究了凌志达煤矿综采面回撤巷道的受力变形特征,分析出锚杆锚索排距过小是导致回撤滞后的主要原因,采用 “锚网喷索+围岩注浆”技术减弱了围岩变形破坏,降低了支护材料消耗,缩短了回撤周期。彭林军等[7]通过对金鸡滩煤矿综采工作面进行数值模拟和矿压实测,分析了其末采阶段上覆岩层的周期来压规律,并确定了顶板破断位置,首次采用“恒阻大变形锚索+钢带十字链接、分区支护”的新方法,运用停采等压技术证明了回撤通道贯通时不需要等压,实现了超大采高综采工作面设备的安全回撤。张浩春[8]基于沙坪煤矿含煤地层的地质特征,采用“锚网索+W型钢带+15 000 kN工作阻力的垛式支架”的联合支护方式,加强了主回撤巷道结构的稳定性。彭博等[9]在监测唐家河煤矿矿压时,基于OSG模拟,通过分析不同型号下支架的受力情况,总结出推进距离与围岩周期来压之间的函数关系,进而设计出“锚网锚索+11#工字钢梁”联合的方法,优化支护回撤通道。张延明[10]采用“锚网锚索一次支护+木垛二次支护+顶板注浆加固”的方法,改善了通道围岩的力学性质,加固了回撤通道围岩结构的稳定性。时建成[11]针对综采工作面末采时期运输巷道与回撤巷道交叉处容易造成一系列如顶板下沉、冒落、巷道鼓底等应力集中现象,在磁窑沟煤矿采用双梁工字钢为顶梁,采用单体架棚支护主体,“锚索+钢带”支护巷道帮部,对破碎顶板注射马丽散的方法,有效减弱了由于采动影响和矿山周期来压对回撤通道的干扰。高诚[12]结合辛置煤矿综采面顶板特征,于顶板落山侧采用锚网索主动支护,取消回撤三角区单体支柱,优化末采循环次数、进度及工程量,进而实现了设备的高效回撤。张立军[13]研究了斜沟煤矿采用双排垛式支架支护预掘回撤通道顶板,对回撤通道附近围岩及上覆顶板的活动规律的影响,为支架参数优化、支架选型、排距设计等提供了参考。刘建林[14]针对小纪汗煤矿综采工作面末采阶段,在分析原来的“垛架+抬棚”方式导致施工难度大、强度大、工人施工困难、钢材用量大且回收困难的基础上,提出采用“垛架+锚索+钢带”的新型联合支护方式;经现场实测,该方法减小了工人施工难度,控制了钢材的消耗并提高了钢材的回收率,有效控制了回撤通道附近围岩的稳定性和支护强度。

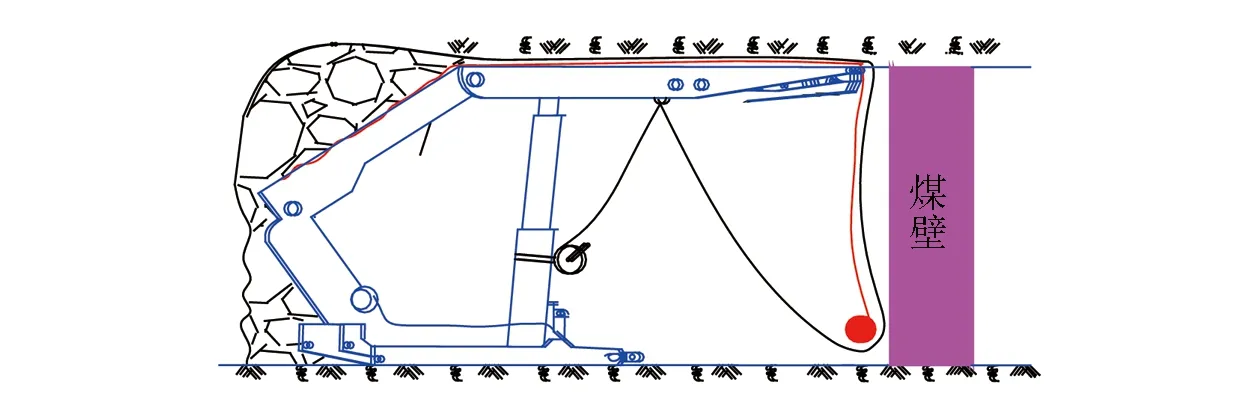

以山西煤炭运销集团四通煤矿为例,在原生产过程中,回撤通道顶板支护采用长4 m的11#矿工钢配合单体柱进行支护,矿工钢一端窜入支架顶梁上方,一端顶住煤壁,使用单体柱升紧,单体柱与支架形成一梁两柱支护,每台支架上方窜两根工字钢,间距0.7 m,并使用8#铁丝固定在支架顶梁与菱形网之间;煤壁采用贴帮柱、锚杆配合菱形金属网联合护帮,单体柱间距0.7 m,具体见图1。菱形金属网铺设的过程中需要进行拼接,拼接处经常断裂,同时矿工钢、单体柱材料笨重,施工速度慢。为了解决这些问题,通过分析工作面顶板围岩情况,在施工4204综采工作面设备回撤通道时,设计使用柔性聚酯增强塑料网(以下简称柔性网)配合锚索支护铺网工艺。

图1 原回撤通道支护示意图Fig.1 Original withdrawal channel support diagram

1 回撤通道

回撤通道是综采工作面在回采结束后,留设一条回撤采煤支架的通道[15]。为了便于安全管理,在不影响工作面液压支架安全回撤的前提下应尽量减少工作面的控顶面积。工作面支架降到最小高度调向的转弯半径为4 m,高度2.8 m,同时考虑顶部锚索外露长度0.3 m,帮部锚杆外露小于0.1 m,因此工作面回撤通道宽4.2 m,高3.2 m可满足工作面安全回撤液压支架要求。回采工作面长180 m,所以回撤通道长180 m。

1.1 回撤通道区域围岩结构分析

4204回采工作面走向长1 480 m,倾斜长180 m,煤层倾角为3°~8°,煤层平均厚度为3.2 m。为合理确定回撤通道支护参数,在4204回采工作面的胶带、回风顺槽各选择1个测点,第1测点布置在回撤通道与胶带顺槽交叉点,第2测点布置在回撤通道与回风顺槽交叉点。对回撤通道附近围岩结构进行窥视分析,图2为不同测点的顶板围岩结构窥视图。

通过第1测点的钻孔观测结果,结合收集到的相关地质资料综合分析可以得到:第1测点顶板以上0~1.8 m为泥岩,呈灰黑色,该段岩层开孔处裂隙发育;1.8~7.4 m为粉砂岩,呈灰色,粉砂质结构,该段岩层完整;7.4~18.0 m为细砂岩,钙质胶结,均匀层理,其中10.0 m、13.6 m和16.0 m处有煤线夹层,其他部分岩层完整;18.0~20.0 m为粉砂岩,呈灰色,该段岩层完整。通过第2测点的钻孔观测结果,结合收集到的相关地质资料综合分析可以得到:测点顶板以上0~2.3 m为泥岩,呈灰色,其中2.1 m处有明显横向裂隙;2.3~8.1 m为粉砂岩,呈灰色,均匀层理,其中5.0 m处为煤线夹层;8.1~18.0 m为细砂岩,呈灰黑色,波状层理,钙质胶结,其中15.7 m处为煤线夹层;18.0~20.0 m为粉砂岩,呈灰色,该段岩层完整。钻孔观测结果见表1。2个测点顶板0~2.3 m范围内岩体岩性主要为泥岩,容易松动破碎;2.3~7.4 m主要为粉砂岩,比较完整。

(a) 第1测点

(b) 第2测点图2 不同测点顶板结构窥视图Fig.2 Peek view of roof structure at different measuring points

表1 煤层顶板岩性Table 1 Roof lithology of coal seams

1.2 回撤通道支护设计

分析顶板岩层结构窥视结果可知,巷道的直接顶板泥岩区域软弱,容易离层冒落,为此主要控制顶部0~2.3 m范围内的泥岩。使用锚索锚固在粉砂岩上,在泥岩区域形成组合梁,同时起到悬吊作用,防止离层脱落。同时为了降低工人劳动强度,提高施工速度,减少作业风险,设计使用锚索、钢带、钢丝绳配合柔性网进行顶板和帮部的支护[16]。

2 设计参数的确定

2.1 锚索技术参数

采用高强度、高刚度、高可靠性、低支护密度的原则,在提高锚索强度、刚度,保证支护系统可靠性的前提下,降低支护密度,减少单位面积上的锚索数量,提高掘进速度。由于锚索在巷道中起到锚杆的作用,为此采用确定锚杆的参数公式确定锚索参数[17-19],同时采用悬吊理论验证锚索锚固力的合理性。

2.1.1锚索长度的确定

锚索长度由外露长度、有效长度、锚固段长度3部分组成。在确定锚索长度时,为支护安全起见,取其中的最大值。通道设计跨度为4.2 m,采用基于组合拱原理[20]得到的经验公式(1)进行计算。

l=Kh+l1+l2.

(1)

式中:l为锚索长度,m;K为安全系数,取2;h为冒落高度,m;l1为锚索锚入稳定岩层的深度,取1.5 m;l2为锚索在巷道中的外露长度,取0.3 m。

公式(1)中的冒落高度h通过式(2)得到。

h=b÷2f.

(2)

式中:b为巷道宽度,取4.2 m;f为顶部岩石坚固性系数,取2。计算得到h为1.05 m。

综上,计算得到锚索长度l为3.9 m,结合巷道顶板坚硬岩层位置情况,锚索长度选择4.3 m为合理长度。

2.1.2锚索间距、排距的确定

锚索的间距和排距由公式(3)计算得到。

(3)

式中:la为锚索间距,m;F为锚索最大抗拉拔力,要求达到200 kN以上,在此取200 kN;h为顶板松动高度范围,取2.3 m;ρ为被悬吊岩层的密度,取岩石平均值2 640 kg/m3;K为安全系数,取2。

综上计算得到la为1.29 m,因此选择间距、排距均为1 m,小于1.29 m。

2.1.3锚索直径的确定

按锚杆承载力与锚固力等强度原则计算锚索直径d,可由公式(4)计算得到。

(4)

式中:F1为锚固力,使用17.8 mm锚索,锚固力不小于200 kN,在此取200 kN;σm为锚索抗拉强度, 取1 860 MPa。

综上,得到锚索直径d为11.7 mm,所选用的锚索直径为17.8 mm,满足要求。

2.1.4锚索悬吊力验证

锚索不仅起到形成组合梁的作用,同时会悬吊组合梁的载荷。泥岩和部分砂岩形成的组合梁厚度为2.3 m,采用公式(5)进行计算验算[4]。

F2=KρgδS.

(5)

式中:F2为单位锚索支护面积的顶板悬吊力,N;K为安全系数,取2;ρ为被悬吊岩层的密度,取岩石平均值2 640 kg/m3;g为重力加速度,9.8 m/s2;δ为悬吊岩层厚度,取3 m;S为单根锚索支护的面积,回撤通道宽4.2 m,每排设计支护4根锚索,排距为1 m,单根锚索支护面积为1.05 m2。

代入公式(5)得到F2=162 994 N,支护设计要求锚索的锚固力不小于200 kN,计算结果大于单位锚索支护面积顶板悬吊力,满足要求。

根据上述计算和验算,选用锚索规格为Φ17.8 mm×4 300 mm,锚索间排距为1 000 mm×1 000 mm,锚索预紧力不小于200 kN,帮部参考顺槽支护方式,选用锚杆规格为Φ20 mm×2 200 mm,间排距1 000 mm×1 000 mm,锚杆预紧力不小于86 kN。每排锚索、锚杆托盘下压覆W钢带配合柔性网维护顶板。

2.2 柔性网技术参数

柔性网紧贴巷道表面,防止破损岩块垮落,同时将锚杆之间的载荷变化传递给锚索,形成整体支护系统。柔性网是一种新型树脂纤维聚合网材,其技术参数如表2所示。

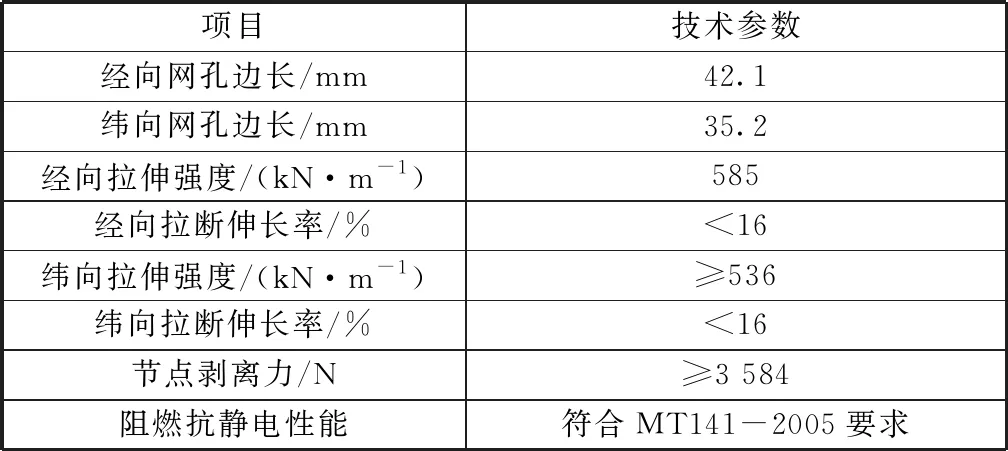

表2 柔性网技术参数Table 2 Technical parameters of flexible nets

沿工作面推进方向顶板铺设柔性网的宽度确定铺网长度,按照公式(6)进行计算:

b1=l1+l2+l3+l4+lD.

(6)

式中:b1为柔性网沿工作面推进方向的铺设宽度,m;l1为设计拆除空间液压支架的梁端距,取4.2 m;l2为液压支架顶梁长度,取4.35 m;l3为液压支架顶至底板的高度,取3.2 m;l4为煤帮留设柔性网长度,取3 m;lD为采空区侧矸石埋压网头长度,一般取2~3 m,在此取3 m。

通过计算得到b1=17.75 m,最后确定沿工作面推进方向顶板铺设柔性网宽度为18 m。

柔性网长度是根据切眼长度、柔性网整体规格尺寸、运输限制等多方面因素确定的。4206回采工作面长180 m,为此选用柔性网1片,网片规格长×宽为190 m×18 m,两端各超出煤壁5 m。

贯通工作面钢丝绳规格为Φ21.5 mm,长190 m,在支架上方布置,间距1 m,共8根。

2.3 柔性网在回撤通道形成中的应用

将柔性网与钢丝绳沿宽度方向卷起,折叠后运至工作面,使用绞盘配合在工作面推进的过程中展开整片柔性网。

2.3.1安装绞盘

在末采开始的前2~3 d,安装绞盘及定滑轮。安装绞盘时,所有绞盘统一安装在支架靠机尾一侧的立柱上,安装高度在立柱柱筒上部300 mm范围内。将钢绞线盘绕在定滑轮上,另一段通过支架顶部的吊环,活头留设5 m备用。支架共计121台,盘绳器里的钢绞线规格为Φ6 mm,长25 m。

2.3.2工作面铺网施工

借用支架护帮板等外力,将网片的一端拉起至顶板前梁,在支架前梁两端平行工作面方向,打上一排锚杆,锚杆间距1 500 mm,以固定网片;将事先准备好的盘绳器里的钢绞线活头绕过网片,固定在顶板上。多条钢绞线在吊环与顶板处形成容纳腔体,未铺开的纤维网和钢丝绳经过液压支架的顶部置于该容纳腔体内。割煤时保证此钢绞线能很好地将网片挑起,随着工作面向前推进,不断放松绞盘绳进行铺网;中间贯通钢丝绳使用锚索固定在两回撤通道的两端。

2.3.3铺网施工流程

1)采煤机割煤前,将柔性网用手动绞盘绞起,开始割煤,见图3。

图3 割煤时柔性网状态示意图Fig.3 Flexible net state at coal cutting

2)采煤机割煤后,松开手动绞盘将柔性网放下,然后跟机拉架,见图4。

图4 跟机拉架时柔性网状态示意图Fig.4 Flexible net state at support pulling

3)拉架后,将柔性网用手动绞盘绞起,采煤机返机清浮煤,见图5。

图5 工作面清煤时柔性网状态示意图Fig.5 Flexible net at at coal cleaning of the working face

2.3.4回撤通道的形成

工作面自铺网推进10 m后,将运煤溜槽与支架连接的推拉杆拆掉,停止移架,人工用单体液压支柱(单体液压支柱长度根据溜子推进距离进行选择)推移溜槽进行割煤作业,割出4.2 m通道后停采,将剩余的纤维网和钢丝绳延伸至回撤通道的帮处,采用图6的支护形式对顶板和帮部进行支护,完成回撤通道施工。

图6 回撤通道支护示意图Fig.6 Withdrawal channel support

2.3.5支护完成后的矿压监测及结果分析

在回撤通道内布置3个测点,隔日观测顶板下沉情况,监测结果见表3。6 d后巷道顶板位移量变化较小,说明巷道围岩变形控制效果较好,在锚索支护范围内,围岩保持稳定,没有发生新的不协调变形,巷道支护参数选择合理。

2.3.6与传统支护工艺相比的优缺点

1)变被动支护为主动支护,在变形中控制变形,用围岩支撑围岩,实现回撤通道顶板稳定,顺利完成回撤设备的任务。

2)柔性网可根据工作面情况,进行尺寸定制,全工作面用一张网,铺网期间不用联网绑扎。而铁丝网单卷面积小,需要多张网绑扎联接。

3)柔性网的材料拉伸性能好,不容易受力撕裂;而铁丝网在网片绑扎联接部位强度低,容易撕裂,发生漏顶。

4)巷道支护时锚索、钢带、柔性网质量轻,工人劳动强度低。

5)网片采用全断面机械收放架设,缩短了回撤通道挂网时间,新工艺的运用将回撤挂网时间缩短了约3 d,提高了效率,节约回撤通道挂网推进期间工时费约8万元。

6)杜绝了人员在煤壁下绑扎网片的操作,增大了安全系数。

3 结论

锚索、钢带、钢丝绳配合柔性聚酯增强塑料网用于综采面回撤通道支护是一种适合采煤工作面末采期间高效形成回撤通道的支护工艺。该工艺实施后,降低了工人劳动强度,形成的回撤通道顶板稳定性好,缩短了回撤时间,同时提高了回撤作业期间的安全系数。在临汾地区煤矿生产中广泛推广使用该工艺,均取得了良好的经济效益。