300 MW超临界CO2二次再热燃煤锅炉系统设计

2022-04-01郑志敏李鹏鹏顾明言

汪 洋, 郑志敏, 李鹏鹏, 顾明言

(安徽工业大学 能源与环境学院, 安徽马鞍山 243002)

蒸汽朗肯循环在发电过程中一直占据主导地位。目前,采用该循环方式的大型超超临界发电机组的发电效率可达47%~48%,但受到金属材料耐热性能的限制,其发电效率很难得到进一步提高[1]。而超临界二氧化碳(S-CO2)布雷顿循环发电系统作为一种先进的发电技术,由于具有较高的能源利用率、结构紧凑和较低的发电成本等优点,越来越受到学者们的重视[2-4]。

Dostal等[5]深入研究了S-CO2布雷顿循环在新一代反应堆的应用,其优势主要体现在循环效率、经济效益等方面。从而吸引了众多学者开展S-CO2布雷顿循环在集中式太阳能和核能发电方向的研究[6-7]。近年来,以S-CO2作为循环工质应用于余热回收和燃煤发电系统的研究也备受关注[8-9]。研究表明,S-CO2布雷顿循环相比蒸汽朗肯循环具有一些明显的优势,但同时也存在一些问题:(1)与传统蒸汽朗肯循环相比,相同发电量下S-CO2布雷顿循环的质量流量约为传统蒸汽朗肯循环的8倍,导致整个布雷顿循环中S-CO2的压降相当大,循环效率的提高受到制约;(2)由于S-CO2循环系统的锅炉中工质在进入气冷壁时的温度远高于常规蒸汽锅炉,这可能导致气冷壁出现超温情况[10],或产生严重的积灰和结渣问题[11-12]。

为了降低循环工质的压降,Xu等[13]针对1 000 MW S-CO2燃煤锅炉提出了1/8工质减阻锅炉分流布置的方法,结果表明1/8工质减阻原则上可降低循环压降至与同级别蒸汽锅炉相当,且循环效率远高于蒸汽锅炉。为了避免水冷壁出现超温的情况,并保证合理的烟气温度分布,张一帆等[10]针对300 MW S-CO2一次再热锅炉提出了新的受热面布置方式,即将炉膛划分为上下2个加热区段,炉膛下半部加热区段布置气冷壁,上半部加热区段布置再热面,以降低气冷壁的最高温度。佟勇婧等[14]采用相同的炉膛受热面布置方式,并将炉膛设计成单炉膛双切圆结构,该设计进一步降低了工质压降和气冷壁的最高温度。为了避免锅炉排烟温度过高造成的损失, Bai等[15]针对300 MW一次再热再压缩燃煤发电系统,提出在锅炉尾部烟道布置分体式加热器对工质进行预热,以达到降低排烟温度的目的。

综上,学者们试图通过改变S-CO2循环系统的循环方式、锅炉的结构或换热器的布置形式来改善S-CO2锅炉的安全性和经济性。但目前这种新型发电技术还处于概念性设计阶段,没有商业运行的S-CO2锅炉可以参考,这给S-CO2锅炉设计带来诸多不确定性[16]。根据经验可知,二次再热可以提高发电机组效率[17],但是S-CO2锅炉本体和换热器布置与常规锅炉均存在明显差异,因此如何将这种先进技术应用于S-CO2锅炉系统中值得深入研究,而目前这方面的研究还较少。

为了提高系统循环效率,并保证锅炉安全和稳定运行,笔者提出了一种一次间冷二次再热的超临界二氧化碳布雷顿循环系统,基于文献[10]中的炉膛换热器分区布置思路,采用炉膛分区段传热计算方法,对300 MW S-CO2燃煤锅炉系统进行了设计,重点考察了垂直上升管屏分区布置方案对工质压降、气冷壁壁面温度、对流段烟气温度以及各受热面布置的影响,为大容量和高参数S-CO2锅炉的设计提供指导意义。

1 S-CO2布雷顿循环系统设计

1.1 S-CO2布雷顿循环系统概述

所建立的300 MW S-CO2二次再热分流再压缩布雷顿循环系统如图1所示。

图1 300 MW S-CO2布雷顿循环的系统图Fig.1 System diagram of 300 MW S-CO2 Brayton cycle

该系统由主压缩机(MC)、再压缩机(RC)、高压透平(HT)、中压透平(MT)、低压透平(LT)、高温回热器(HTR)、低温回热器(LTR)、预冷器(PC)和燃煤锅炉组成。从低温回热器热侧出口的工质分为两部分:一部分工质(68.5%)进入预冷器(PC)降温,然后进入主压缩机(MC)加压;另一部分工质(31.5%)进入再压缩机(RC)进行加压。主压缩机出口工质进入低温回热器加热,与再压缩机出口工质汇合,汇合后的工质一部分进入省煤器加热,其余工质进入高温回热器加热。这两股工质经过加热后,再汇合进入锅炉加热,而后进入高压透平做功。做功后工质进入锅炉再热,再去中压透平做功。随后工质进入锅炉二次再热,再进入低压透平做功。最后低压透平出口的CO2经过高温回热器进入低温回热器后分为两股。根据系统设计计算得到锅炉设计参数见表1。

1.2 压缩机与透平进出口参数计算

压缩机MC、RC采用等熵效率计算方法,如式(1)所示,主压缩机与再压缩机的等熵效率设计值分别取90%和91%[18]。

表1 300 MW S-CO2燃煤锅炉循环系统的设计参数

(1)

式中:ηc,s为压缩机的等熵效率;hc,s,i、hc,s,o分别为压缩机的进、出口等熵焓值,kJ/kg;hc,i、hc,o分别为压缩机实际进、出口焓值,kJ/kg。

主压缩机与再压缩机功耗计算如下:

WMC=qm,MC(hc,o,MC-hc,i,MC)

(2)

WRC=qm,RC(hc,o,RC-hc,i,RC)

(3)

qm=qm,MC+qm,RC

(4)

式中:WMC、WRC分别为主压缩机和再压缩机的功耗,kW;qm,MC、qm,RC分别为主压缩机和再压缩机内工质质量流量,kg/s;qm为系统循环总质量流量,kg/s;hc,i,MC、hc,o,MC分别为主压缩机工质进、出口焓值,kJ/kg;hc,i,RC、hc,o,RC分别为再压缩机工质进、出口焓值,kJ/kg。

透平也采用等熵效率计算过程,如式(5)所示,高、中、低压透平的等熵效率设计值分别取93.5%、93.5%和94.5%[19]。

(5)

式中:ηt,s为透平的等熵效率;ht,s,i、ht,s,o分别为透平进、出口等熵焓值,kJ/kg;ht,i、ht,o为透平实际进、出口焓值,kJ/kg。

透平做功Wt的计算式为:

Wt=(ht,i-ht,o)×qm

(6)

1.3 回热器进出口参数计算

回热器中,夹点温度被定义为通过回热器的热流与冷流之间的最低温度差。在本设计中,夹点温度选为5 K[15]。回热器换热平衡方程如下:

qm,hot(hhot, i-hhot, o)=qm,cold(hcold, o-hcold, i)

(7)

式中:qm,hot为热端质量流量,kg/s;qm,cold为冷端质量流量,kg/s;hhot,i、hhot,o分别为热端进、出口焓值,kJ/kg;hcold,i、hcold,o分别为冷端进、出口焓值,kJ/kg。

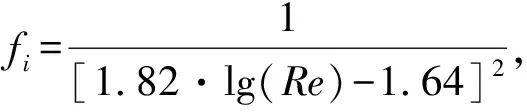

1.4 压降计算

受热面中工质的压降[1]计算如下:

(8)

(9)

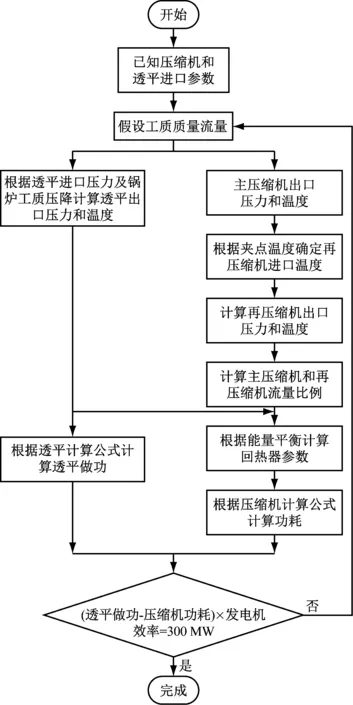

1.5 系统设计流程图

所提出的S-CO2布雷顿循环的系统设计流程图如图2所示。

2 锅炉设计方法

2.1 锅炉设计流程

锅炉设计主要分为三部分:第一部分为锅炉热平衡和实际燃煤量计算;第二部分为炉膛的结构计算、烟气温度分布、气冷壁布置、气冷壁压降以及气冷壁外表面温度计算;第三部分为对流受热面结构计算、烟气温度分布、受热面布置以及受热面传热计算。采用先假设后验证再进行迭代计算。锅炉设计流程如图3所示。

2.2 锅炉热平衡计算

锅炉热平衡计算包括输入炉内的热量以及其他各种热损失。热平衡方程[20]如下:

Qt=Q1+Q2+Q3+Q4+Q5+Q6

(10)

式中:Qt为锅炉输入热量,kJ/kg;Q1为锅炉有效利用的热量,kJ/kg;Q2为排烟热损失,kJ/kg;Q3为气体不完全燃烧热损失,kJ/kg;Q4为固体不完全燃烧热损失,kJ/kg;Q5为锅炉散热热损失,kJ/kg;Q6为其他热损失,kJ/kg。

图2 S-CO2布雷顿循环系统设计流程图Fig.2 Flow chart of S-CO2 Brayton cycle system

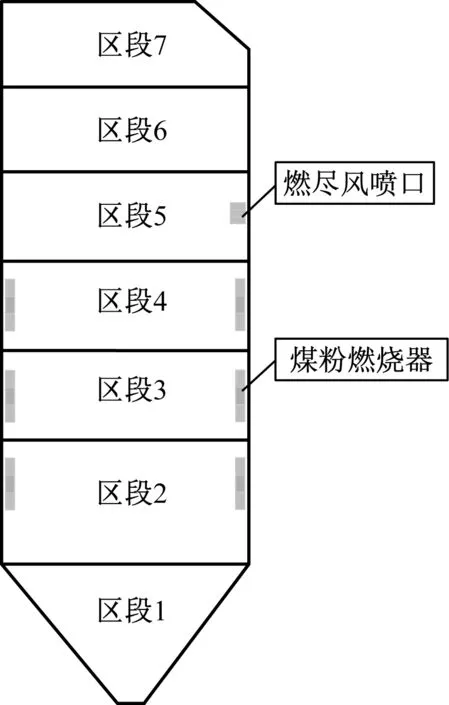

2.3 炉膛分区段传热及出口烟气温度的计算

锅炉炉膛采用垂直上升管的膜式气冷壁,燃烧器为四角布置,每个角各有三层煤粉燃烧器和一层燃尽风喷口,燃尽风喷口布置在煤粉燃烧器上方,各角燃尽风喷口有3只,每层燃烧器有4只。炉膛区段划分如图4所示。

为了得到炉内温度分布情况,将气冷壁沿炉膛高度方向划分为7个区段,为了简化计算和易于工程应用,作如下假设[21]:

(1) 将气冷壁自冷灰斗至炉膛出口沿炉膛高度方向划分为7个区段,假设每个区段的辐射特性和介质均匀。

(2) 每个区段为一个单独的空间,区段上下烟气进出口为截面,烟气充满整个空间。

(3) 辐射产生的热量只在该区段内和相邻区段的截面处发生交换,而不能穿透到更远的位置。

图3 锅炉设计流程图Fig.3 Boiler design flow chart

(4) 由于炉膛内的对流换热量一般都小于5%,因此相对辐射换热量忽略不计。

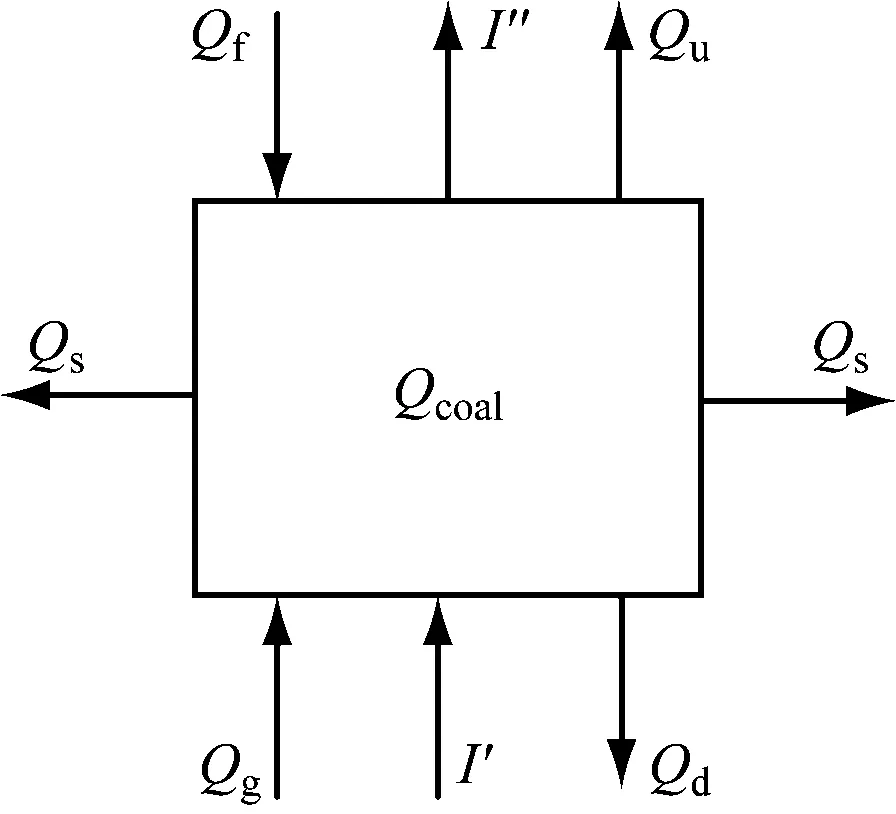

对某一区段内的能量交换主要包括该区段燃料燃烧放出的热量,该区段吸收的辐射热量,来自上下区段对该区段的辐射热量,向上下区段假想截面的辐射热量,流出该区段烟气带走的热量以及流入该区段烟气带来的热量,如图5所示。

根据区段内传热可得到能量守恒方程:

Qg+Qf+Qcoal-Qd-Qu-Qs=Ι″-I′

(11)

式中:Ι′、I″分别为该区段进、出口烟气焓值,kJ/kg;Qg为下区段向本区段辐射的热量,kJ/kg;Qf为本区段从外界获得的热量,kJ/kg;Qcoal为煤粉燃烧放热量,kJ/kg;Qd为本区段向下区段辐射的热量,kJ/kg;Qu为本区段向上区段辐射的热量,kJ/kg;Qs为该区段向炉壁辐射的热量,kJ/kg。

图4 S-CO2锅炉炉膛区段的划分Fig.4 Division of S-CO2 boiler furnace zoning

图5 某一区段热平衡示意图Fig.5 Schematic diagram of heat balance in a certain zone

式(11)所涉及的热量项表达式[22]如下:

Qg=5.67×10-8a1T′4Ψ′A1

(12)

Qf=Qk+Qwr-Qhz

(13)

(14)

Qd=5.67×10-8a1Tpj4Ψ′A1

(15)

Qu=5.67×10-8a1Tpj4Ψ″A2

(16)

Qs=5.67×10-8a1Tpj4ΨpjFi

(17)

I″=Bjc″pjt″

(18)

I′=Bjc′pjt′

(19)

2.4 对流受热面传热计算

对流受热面的传热计算过程[20]如下:

(1) 在已知烟气进口温度和工质进口温度(或出口温度)的条件下,通过假定受热面出口烟气温度,得到受热面出口烟气焓值。

(2) 根据受热面出口烟气的焓值,由式(20)可得到受热面的对流吸热量。

(20)

(3) 根据热力学第一定律,烟气侧的放热量等于工质侧的吸热量。因此,得到受热面出口工质的温度与焓值。

(21)

(4) 烟气侧对管壁的放热系数α1如下:

α1=ξ(αc-αr)

(22)

式中:ξ为受热面利用系数;αc为对流放热系数,W/(m2·K);αr为烟气辐射放热系数,W/(m2·K)。

烟气横向流过换热管时,可根据雷诺数的大小计算对流放热系数αc。

(23)

式中:λg为烟气的导热系数,W/(m·K);Pr为烟气的普朗特数;do为换热管外径。

烟气辐射放热系数表达式为:

(24)

(5) 可根据雷诺数选择的传热关联式计算[23]工质侧的对流传热系数α2。

α2=0.023Re0.85Pr0.4

(25)

(6) 在设计过程中对流传热系数K受管束布置方式和受热面污染程度的影响,其表达式如下:

横向冲刷错列管束

(26)

横向冲刷顺列管束

(27)

式中:ε为污染系数;ψ为热有效系数。

(7) 传热温压使用对数平均温差进行计算。

(28)

式中:Δtlar为受热面端差中较大的温差,K;Δtsma为受热面端差中较小的温差,K。

(8) 计算对流传热量Qc,tr,并与假设值进行对比,误差在允许范围内(<2%)即可,否则重复上述计算直至误差在合理范围内。

(29)

式中:H为受热面面积,m2。

2.5 气冷壁管外壁面温度计算

圆管换热壁面温度tb的计算公式[23]如下:

(30)

式中:tgz为工质温度,℃;q为水冷壁区段热负荷,W/m2;λt为换热管导热系数,W/(m·K);Bi为工质毕渥数。

2.6 设计煤种和材料选择

以神华煤为设计煤种,其元素分析和工业分析见表2。该煤种的低位发热量为23 442 kJ/kg。由于S-CO2燃煤锅炉的工质温度高,导致其换热管壁面温度远高于常规蒸汽锅炉,因此采用HR3C作为气冷壁和省煤器换热管材料[24],采用Sanicro25材料作为过热器和再热器换热管材料[25]。CO2物性参数的计算来源于美国国家标准与技术研究院(NIST)物性数据库。

3 结果与讨论

3.1 炉膛设计方法的验证

为了确保炉膛分区段传热计算出口烟气温度和炉膛温度分布的可靠性,使用该方法设计了一台300 MW S-CO2燃煤锅炉,计算了炉膛的温度分布,并与文献[26]中的数据进行对比,如图6所示。

表2 设计煤种的元素分析和工业分析

图6 沿炉膛高度方向各区段出口的烟气温度Fig.6 Flue gas temperature at the outlet of each zone along the height of the furnace

从图6可以看出,本文计算得到的沿炉膛高度方向各区段出口的烟气温度呈现先升高后降低的趋势,出口烟气温度在区段4达到峰值,与文献[26]的结果趋势一致。同时,利用古尔维奇方法[22]对该锅炉的炉膛出口烟气温度进行计算,得到炉膛出口烟气温度为1 371 ℃,而采用炉膛分区段传热计算方法得到的炉膛出口烟气温度为1 374 ℃,计算误差为0.22%,从而进一步验证了利用本文方法计算炉膛烟气温度分布的可靠性。

3.2 300 MW S-CO2燃煤锅炉循环系统设计

3.2.1 锅炉整体和受热面布置

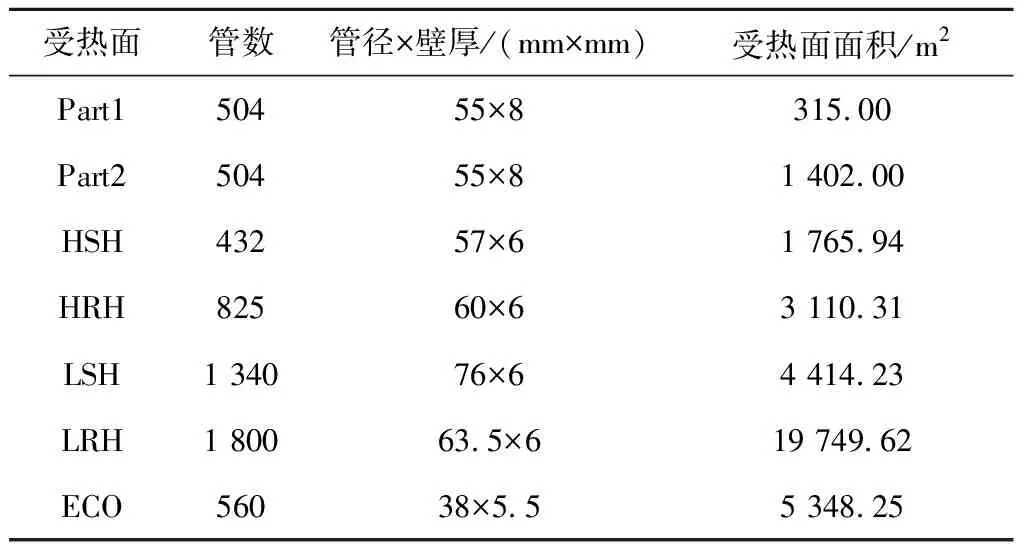

所设计的300 MW S-CO2燃煤锅炉循环系统图如图7所示。该锅炉为四角切圆燃烧π型炉。炉膛内同时布置了过热气冷壁和再热气冷壁,炉膛出口依次布置高温过热器(HSH)、高温再热器(HRH)、低温过热器(LSH)、低温再热器(LRH)、省煤器(ECO)和空气预热器(APH)。锅炉的基本尺寸(深×宽×高)为12 m×12 m×52.835 m。炉膛容积热负荷和炉膛截面热负荷分别为115 kW/m3和4.35 MW/m2。

从图7可以看出,S-CO2燃煤锅炉与传统蒸汽锅炉在受热面上的布置和工质参数方面有很大不同。锅炉气冷壁的进口温度高达494.04 ℃,远高于蒸汽锅炉水冷壁的进口温度282.8 ℃[27]。而且前者做完功的工质并没有全部进入省煤器,而是一部分工质经过省煤器后再进入气冷壁,另外一部分工质经过高温回热器。这样布置不仅有效回收了锅炉尾部烟道内的烟气热量,而且降低了进入气冷壁的工质温度[15]。

图7 300 MW S-CO2燃煤锅炉循环系统图

3.2.2 气冷壁布置

传统蒸汽锅炉炉膛通常布置螺旋水冷壁,但如果S-CO2燃煤锅炉气冷壁按照常规形式布置会导致工质压降过大,影响发电效率。因此,笔者针对S-CO2燃煤锅炉炉膛气冷壁布置提出新的布置方案,如图8所示。

(a) 文献[15]方案

(b) 本文方案图8 炉膛布置方案图Fig.8 Furnace layout plan

图8(a)为锅炉设计初期炉膛气冷壁布置方案[15],而图8(b)中,对S-CO2炉膛进行了分区布置,即炉膛上半部分布置为再热气冷壁(Part2),炉膛下半部分布置过热气冷壁(Part1)。循环系统中另一个再热受热面布置在锅炉烟气对流区,如图7所示。这里需要说明的是,前文将炉膛划分为7个区段,其中区段1~区段5处于过热气冷壁布置区域,而区段6和区段7处于再热气冷壁布置区域。

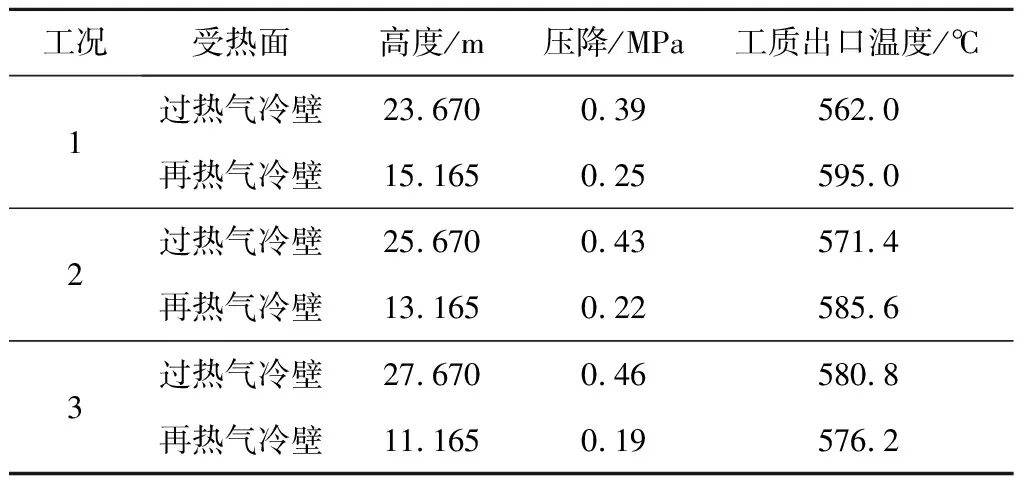

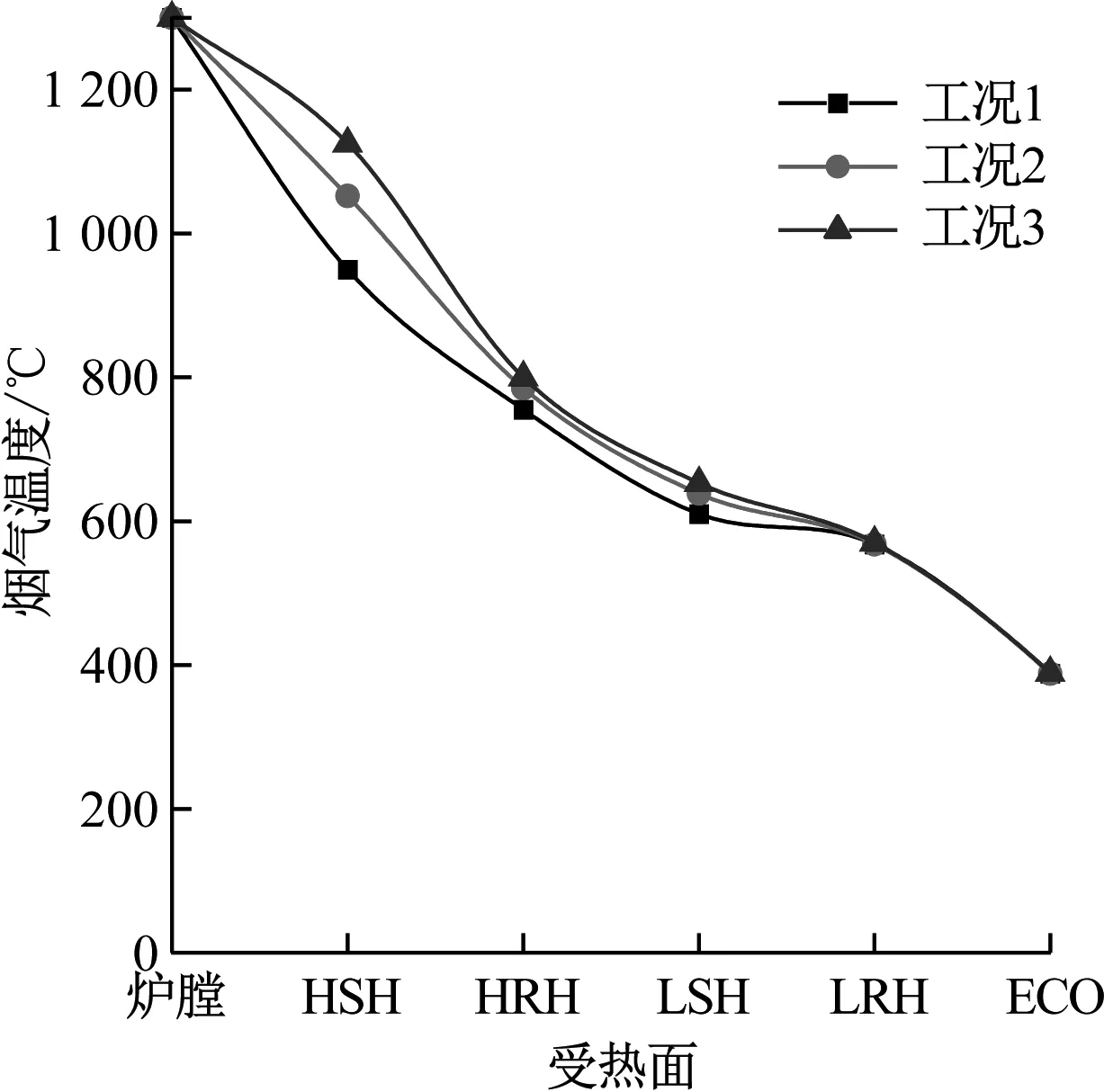

这里重点考察了过热气冷壁(Part 1)的高度(23.67 m、25.67 m和27.67 m)对工质温度和压降、对流段烟气温度分布以及对流受热面布置的影响。表3给出了3种炉膛气冷壁布置情况下该锅炉的工质出口温度以及工质在该段气冷壁的压降分布。在不改变炉膛气冷壁管数的情况下,过热气冷壁和再热气冷壁的总压降为0.64 MPa,远小于文献[15]中工质在炉膛段1.1 MPa的总压降。由于二次再热再压缩循环降低了循环的工质流量,从而降低了工质流速,由式(8)可知,工质流速降低有利于降低沿程压降。同时发现,随着过热受热面高度的增加,过热气冷壁区段长度相应增加,受热面积随之增加,也就意味着传热量会增大,导致过热气冷壁区段的工质出口温度和压降均升高。

表3 不同炉膛分区布置方式下的工质参数

图9给出了3种工况下炉膛气冷壁壁面平均温度分布。从图9可以看出,随着过热气冷壁受热面高度的增加,过热气冷壁的壁面平均温度呈现上升趋势。由式(30)可知,壁面温度、工质温度与区段的热负荷呈正相关,随着受热面高度的增加,工质吸热量增加,使得工质温度升高,导致气冷壁壁面温度升高。但是随着再热气冷壁高度的降低,再热气冷壁的壁面平均温度降低。这是因为一方面再热气冷壁进口端的烟气温度下降,另一方面再热气冷壁的受热面面积减小,工质吸热量也随之降低,二者共同导致再热气冷壁壁面温度降低。工况1~工况3下气冷壁的最高壁面平均温度分别为644.57 ℃、649.72 ℃和659.12 ℃,过热气冷壁受热面出口处工质温度最高,此时局部最高气冷壁壁面温度分别为654.48 ℃、659.12 ℃和668.52 ℃,而气冷壁换热管的允许最高温度为700 ℃。由此可见,3种工况下气冷壁的最高壁面温度均未超过设计值,且在合理范围内。

图9 不同炉膛分区布置方式下气冷壁壁面平均温度分布Fig.9 Average temperature distribution of the gas-cooled wall under different furnace zoning layout

图10给出了3种工况下各受热面面积。从图10可以看出,工况3下锅炉受热面面积均小于其他工况。图11给出了不同工况下各受热面出口烟气温度分布情况。从图11可以看出,在烟气流经LRH受热面之前,工况3的出口烟气温度最高,工况2次之,工况1最低。这是因为随着过热气冷壁高度的增加,HSH受热面工质进口温度升高,在达到相同工质出口温度时所吸收的热量少,烟气温度降低较少。

综上所述,在工况3下,即过热气冷壁高度为炉膛高度的0.71时,锅炉内烟气在流经LRH受热面之前,烟气温度高于其他工况,有利于工质加热,减小了HSH、LSH和LRH受热面的面积,降低了锅炉耗材成本。

图10 不同炉膛分区布置方式下各受热面面积Fig.10 Area of each heating surface under different furnace zoning layout

图11 不同炉膛分区布置方式下各受热面出口的烟气温度Fig.11 Flue gas temperature of each heating surface outlet under different furnace zoning layout

3.2.3 锅炉的主要热力参数

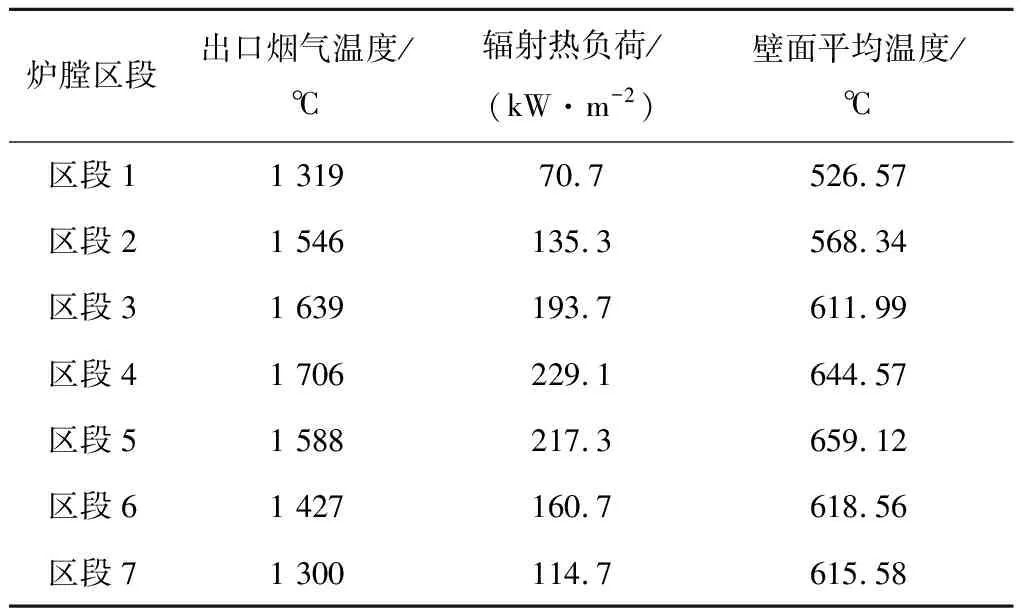

表4给出了在工况3下炉膛各区段出口烟气温度、辐射热负荷以及气冷壁壁面平均温度分布情况。从表4可以看出,沿炉膛高度方向烟气温度呈先升高后降低,辐射热负荷呈先增大后减小的趋势。过热气冷壁布置区域的壁面平均温度呈现上升趋势。锅炉受热面壁面温度受到工质温度和热负荷影响,由于过热气冷壁所在的炉膛区段辐射热负荷高且呈现增大的趋势,工质温度也上升,导致过热气冷壁壁面平均温度升高。再热气冷壁区段的辐射热负荷小且呈现减小趋势,虽然工质温度在再热气冷壁内升高,但辐射热负荷的减小对壁面平均温度的影响大于工质温度升高对壁面平均温度的影响,导致其壁面平均温度略有降低。

表4 工况3下炉膛各区段壁面热力参数

工况3下,锅炉结构设计的具体尺寸、各受热面工质温度和吸热量如表5和表6所示。

表5 锅炉主要受热面的结构参数

表6 锅炉主要受热面的工质温度和吸热量

3.3 S-CO2燃煤锅炉和蒸汽锅炉典型设计参数的对比

将本文300 MW S-CO2燃煤锅炉与文献[15]中的300 MW S-CO2燃煤锅炉和文献[27]中的300 MW蒸汽锅炉进行了典型设计参数对比,如表7所示。从表7可以看出,S-CO2燃煤锅炉的热效率要略高于常规蒸汽锅炉的热效率,但前者的循环效率要远高于后者的循环效率。所设计的S-CO2二次再热燃煤锅炉系统的循环效率达到51.82%,比同级别的S-CO2一次再热燃煤锅炉提高了1.79%,比同级别常规蒸汽机组高出约11%。另外与文献[15]相比,所提出的S-CO2布雷顿循环降低了工质质量流量,从而有效降低了循环阻力。

表7 S-CO2锅炉和蒸汽锅炉典型设计参数的对比

4 结 论

(1) 所提出的300 MW S-CO2燃煤锅炉系统的循环效率相对于同级别的一次再热S-CO2锅炉提高了1.79%,较同级别的常规蒸汽机组高出约11%。

(2) 在设计负荷下,二次再热使得系统循环工质的质量流量降低,配合气冷壁垂直结构的分区段布置方式,不但有效降低了循环工质压降,而且使气冷壁的壁面温度具有较宽的安全裕度。

(3) 当过热气冷壁高度为炉膛高度的0.71时,沿程烟气温度分布处于合理范围内,对流受热面的布置相对较小,可以降低锅炉耗材成本。