曲面基底工件激光熔覆温度场与应力场数值模拟

2022-03-31谢林圯师文庆吴腾龚美美黄江谢玉萍何宽芳

谢林圯,师文庆,吴腾,龚美美,黄江,谢玉萍,何宽芳

曲面基底工件激光熔覆温度场与应力场数值模拟

谢林圯1,师文庆1,吴腾1,龚美美1,黄江1,谢玉萍1,何宽芳2

(1.广东海洋大学,广东 湛江 524088;2.佛山科学技术学院,广东 佛山 528225)

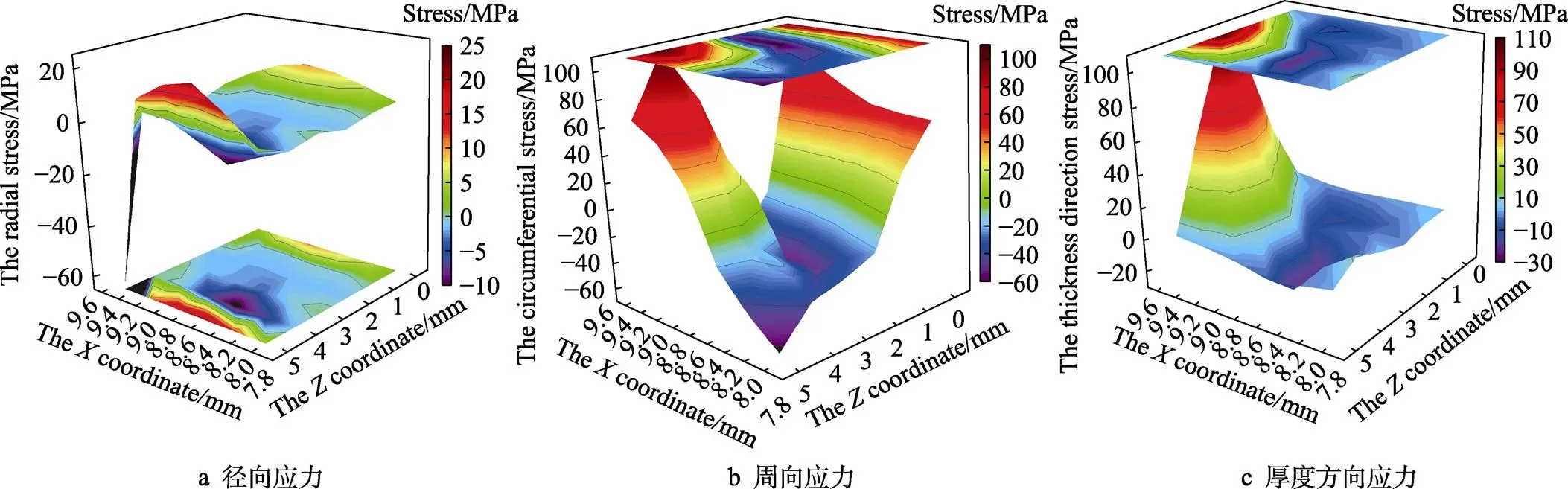

研究曲面基底工件激光熔覆的温度场和应力场分布情况。采用数值模拟的方法模拟激光熔覆及冷却过程中的温度场和应力场。通过Ansys软件,采用高斯热源模型模拟圆环柱曲面基底外表面上的激光熔覆过程。在加工过程中,激光头与基底的相对运动为螺旋运动。分析不同功率和扫描速度对温度场和残余应力的影响,以及应力场随时间的变化和残余应力的分布情况。扫描速度对温度场的影响较大,功率和扫描速度对残余应力无明显直接影响,不同功率和扫描速度的残余应力最大值都出现工件外壁中部。在轴面上的径向应力呈现出漏斗形,四周高,中间低,大部分都在–20~20 MPa,起伏较小;周向应力在轴面对角线方向上呈近似抛物线,两端高,中间低,最高值为100 MPa,最低值为–50 MPa,起伏较大;厚度方向的应力分布呈近似半圆锥三维形状,在轴方向上为近似直线,在轴方向上为近似半抛物线,呈现出一端高、一端低、中间部分逐渐下降的趋势,最高值为110 MPa,最低值为–30 MPa,起伏较大。成功研究了曲面基底工件激光熔覆的温度场和应力场分布情况,对曲面基底激光熔覆的工艺参数优化和提高产品质量有一定指导作用。

激光技术;Ansys;数值模拟;曲面基底;温度场;残余应力

激光熔覆是一种先进的表面改性技术,通过光能转换成热能,利用高能量密度将基材与合金粉末融合,以形成熔融态金属,熔融态金属凝固后与基材形成冶金结合,从而制备出高性能熔覆层[1-3]。在航空航天、汽车船舶及武器装备等领域具有广阔的应用前景[4]。激光熔覆是一个非稳态的瞬态过程,由于能量密度高,温度梯度大,冷却速度快,这种效应表现为工件极易形成残余应力。残余应力是一种内应力,将直接影响工件的性能,促进裂纹的萌生[5]。因此, 对激光熔覆工件的残余应力研究一直是国内外激光加工领域的热点[6-8]。

戴德平等[9]以Abaqus软件为平台进行数值模拟,在研究过程中主要讨论了激光熔覆圆形轨迹单道单层、双层、十层熔覆过程的温度场和应力场,结果表明,残余应力呈规律分布。李美艳等[10]运用Sysweld软件对激光单道和多道熔覆过程的应力场进行了数值模拟,发现单道激光熔覆后,熔覆层内受拉应力,且最大值出现在熔覆层与基体交界处,多道搭接的应力最大值出现在接近熔覆层底部位置。李伦翔等[11]设计了基于响应曲面法的矩阵试验,并通过仿真和试验验证的方法,分析和验证了残余应力的分布情况。结果表明,轴方向的应力最大值出现在熔覆层末端,且为拉应力;在轴方向,基材表面出现拉应力;在轴方向,从熔覆层顶部到基材底部,应力从拉应力转变为压应力,且数值逐渐降低。于天彪等[12]模拟了倾斜平面基体激光熔覆的应力场,得出不同加工路径上残余应力的分布情况。结果表明,沿轴方向,扫描方式对熔覆层残余应力分布的影响不明显,沿轴方向,扫描方式产生的残余应力较大。以上研究采用的都是平面基体,而在实际激光加工中经常出现轴类零件,因此对于曲面基底激光熔覆的数值模拟具有重大意义,但目前曲面基底激光熔覆成形的温度场和应力场研究非常欠缺。

Qu等[13]建立了平顶激光斜冲击有限元分析模型,使用连续曲面改变斜冲击角度,讨论了不同激光能量和不同冲击次数对Ni基合金GH4169残余应力场的影响。结果发现,材料表面和深度的残余压应力随着激光能量和冲击次数的增加而增大,通过2次冲击处理或采用梯度能量组合进行激光冲击处理可以更有效地提高材料的表面性能,并通过试验验证了模拟结果。但他在数值模拟部分仍采用的平面基底,针对实际工况在平面基底上斜加载热源模型。Cui等[14]研究了多道多层轴形工件激光加工的热应力演化和残余应力分布,发现圆弧仿形搭接相比轴向平行搭接扫描方式,具有较小的最大热应力和冷却后的残余应力,随着层间冷却时间的延长,沉积层内的残余应力有一定程度的增加,其中最大的周向应力和轴向应力为拉应力。但他在分析中仅使用部分圆弧沉积层模型,没有对整个轴形工件进行数值模拟。由于激光加工会对后续加工路径上的基体将产生预热效果,因此会导致数值模拟结果精度降低。同时,单层加工轨迹采用了单一圆周运动。

根据上述研究,针对曲面基底工件激光熔覆成形提出了热源螺旋加载模型,实现曲面连续加工。基于 Ansys 软件,采用对曲面基底工件的温度场和应力场进行间接热力耦合分析,研究不同工艺参数对温度场和应力场的影响,得出应力场随时间的变化和残余应力的分布情况。

1 热力耦合理论分析

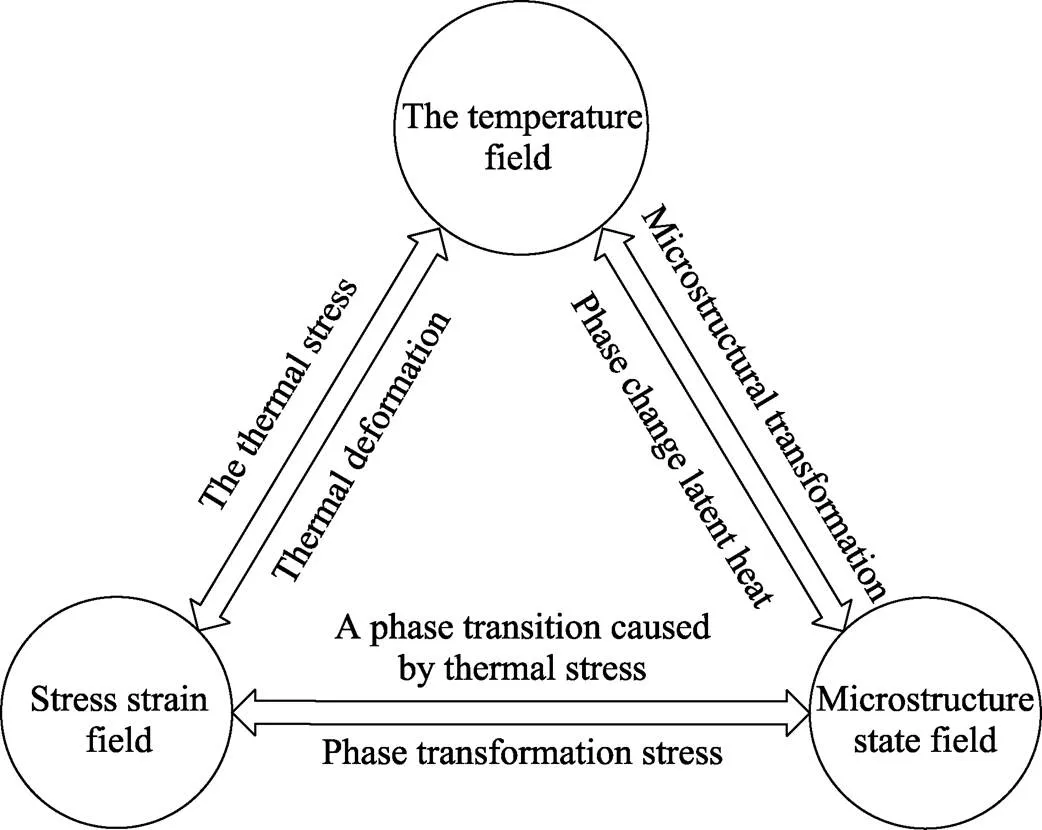

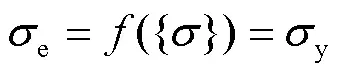

在激光加工过程中,材料将发生相变等一系列组织转变过程[15],其中温度场、应力场及显微组织的相互影响如图1所示。

图1 温度场、应力场及显微组织的相互影响

1.1 温度场基本理论分析

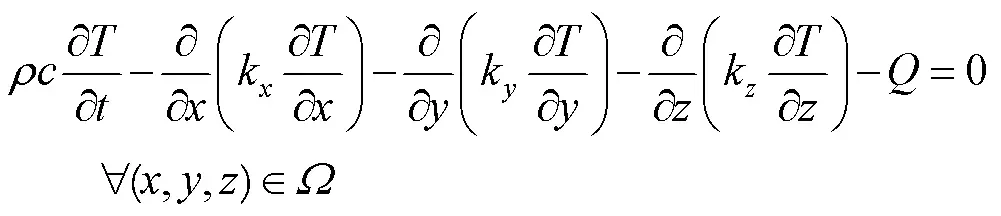

在加工过程中,随着激光热源的作用,使得工件温度发生变化,材料的热物理参数也随之改变[16]。因此,温度场的分析研究属于明显的非线性瞬态热传导问题。其三维温度场方程如式(1)所示。

式(1)中:、分别为材料密度和比热容;k、k、k依次为3个方向的导热系数;为温度场分布函数;为单位体积的热功率。

对于求解上述瞬态热传导方程,必须定义初始条件和边界条件。固体结构导热包括以下3类边界条件:恒温边界;已知热流边界,在此边界上,热通量为给定的数值;定义边界上的物体与周围介质间的热交换。

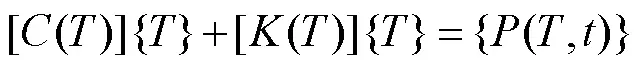

对于非线性瞬态热传导的分析是模拟温度场的关键,非线性的热平衡方程见式(2)。

式(2)中:为时间;{}为节点的温度向量;[]为系统的比热矩阵;[]为系统的热传导矩阵;{}为节点热载荷向量。

1.2 应力场基本理论分析

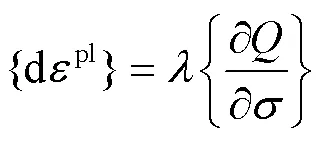

塑性理论为激光熔覆应力场的数值模拟分析提供了理论根据。根据塑性理论,当金属材料的等效应力到达其屈服强度时会进入塑性阶段,即材料的屈服条件为[17]:

式(3)中:e为等效应力;为屈服函数;{}为应力;y为屈服强度。

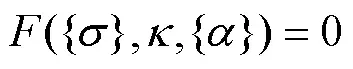

进入塑性阶段后,塑性应变的发展由流动准则规定,即:

式(4)中:{pl}为弹性应变;为塑性乘子;为塑性势函数。

对于做功硬化材料,还需满足硬化条件,即:

式(5)中:为后继屈服函数;为塑性功;{}为屈服面的平移量。

2 有限元仿真

在数值模拟中,采用的激光工艺参数及软件环境设置如下:采用多组工艺参数,都保持正离焦 4 mm,加工冷却500 s;使用Ansys软件中 Transient Thermal和Static Structural模块进行热力间接耦合分析;对于求解的设定,开启弱弹簧开关,在运行计算中,时间步设置为100 ms,打开时间积分;假设材料服从Von-mises 屈服准则;不考虑熔池融化、汽化;材料服从双线性强化准则;未考虑曲面相对于平面基材的激光热源入射角的差异。

2.1 移动热源

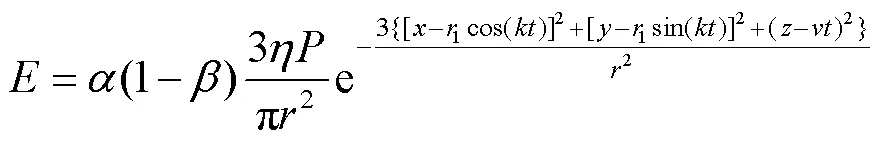

目前激光加工数值模拟的移动热源模型主要有高斯热源模型、双椭球体热源模型、射线追踪热源模型[18-22]。因为激光器产生的热流密度呈现正态高斯分布,所以本文使用高斯热源模型,绕圆周螺旋加载表达式见式(6)。

式(6)中:为热生成率;为基板吸收效率;为粉末损失效率;为激光器功率效率;为总功率;为激光光斑半径;为某时刻;(,,)为该时刻坐标;1为螺旋线基圆半径;为绕基圆线速度;为轴方向速度。

2.2 有限元模型及边界条件设定

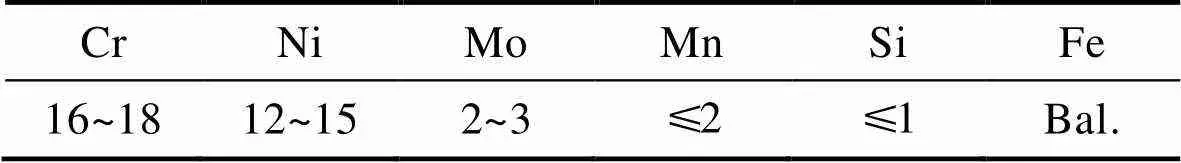

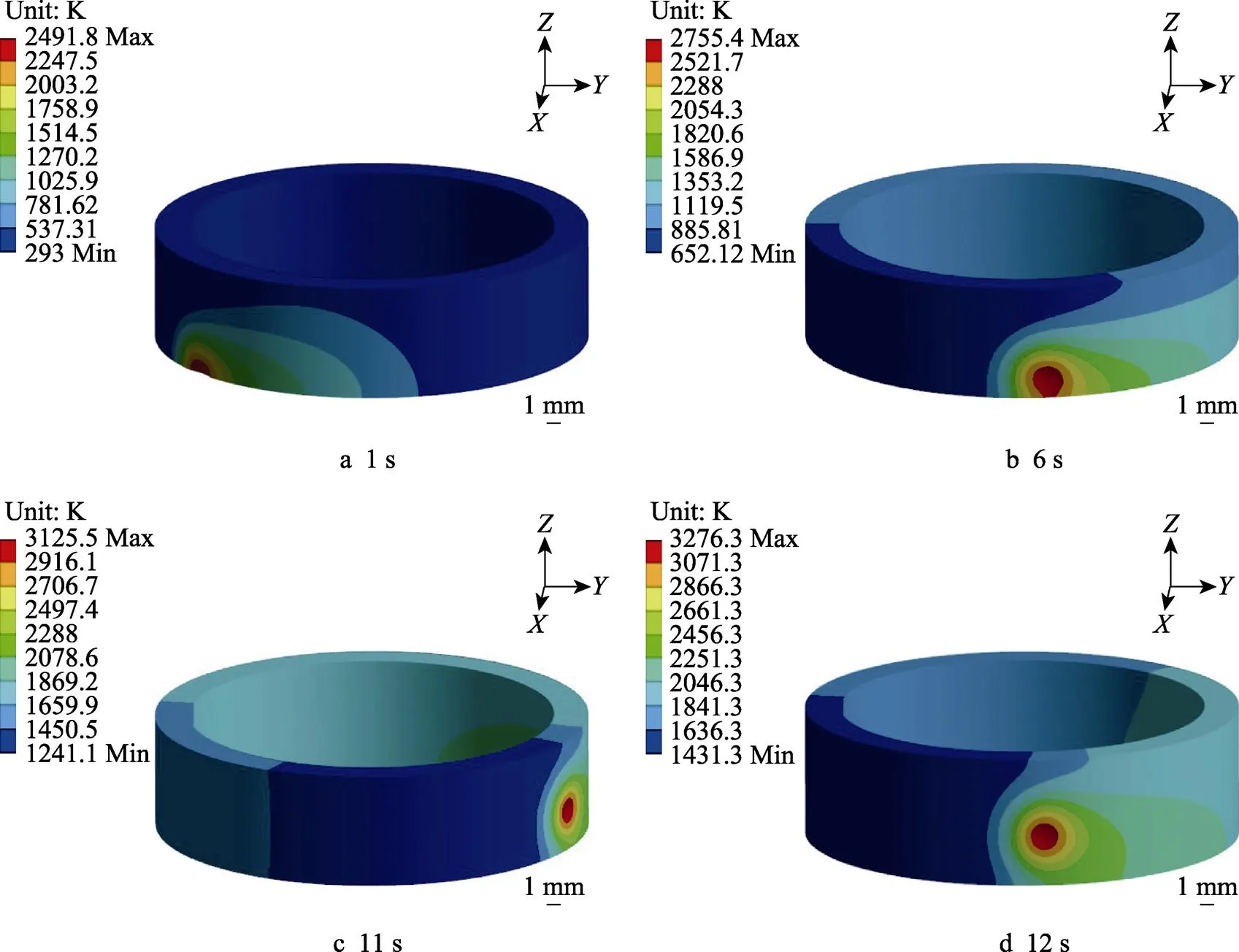

试验中使用的粉末和基板均为316L不锈钢。在Ansys材料库里修改通过Jmatpro软件计算和插值法得出的316L不锈钢非线性物理参数。表1为316L不锈钢的化学成分,表2为316L不锈钢的物理参数[23-27]。其中,为温度;为材料密度;为比热容;为导热系数;CTE为热膨胀系数;为杨式模量;为泊松比;s为屈服应力。

表1 316 L不锈钢的化学成分

Tab.1 chemical composition of 316 L stainless steel wt%

表2 316 L不锈钢的物理参数

Tab.2 Physical parameters of 316 L stainless steel

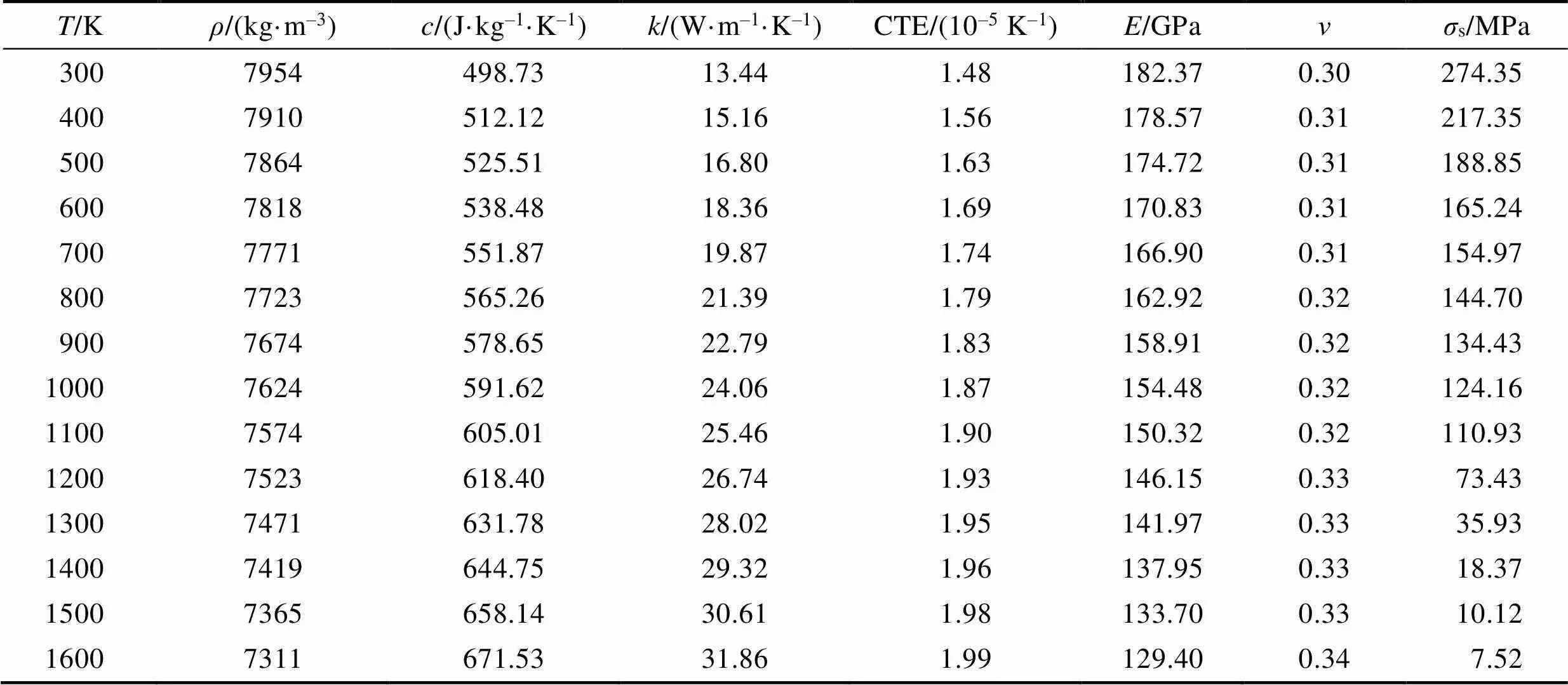

利用外部三维软件绘制圆环柱几何模型后导入Ansys中。圆环柱基材尺寸:内径1为16 mm,外径2为18 mm,高为5 mm,圆环柱熔覆层的厚度为0.5 mm,如图2a所示。选取solid186高级单元进行网格划分,网格质量分布如图2b所示。在加工过程中,激光头与基底的相对运动为螺旋运动。其螺旋线轨迹尺寸:基圆直径为19 mm,螺距为1 mm,圈数为5圈。加工示意如图2c所示。

图2 三维模型

基于apdl(Ansys Parametric Design Language)代码加载移动热源,首先调用apdl函数编辑器加载移动热源方程(式(6))输出随时间、位置变化的热通量;其次储存该热通量,并命名备用;最后使用apdl代码选择圆柱外表面加载前面已经计算好的热通量。环境温度设置为293 K,全部工件表面设置为空气的非线性自然对流换热系数(Ansys数据库)。

3 分析与讨论

3.1 温度场

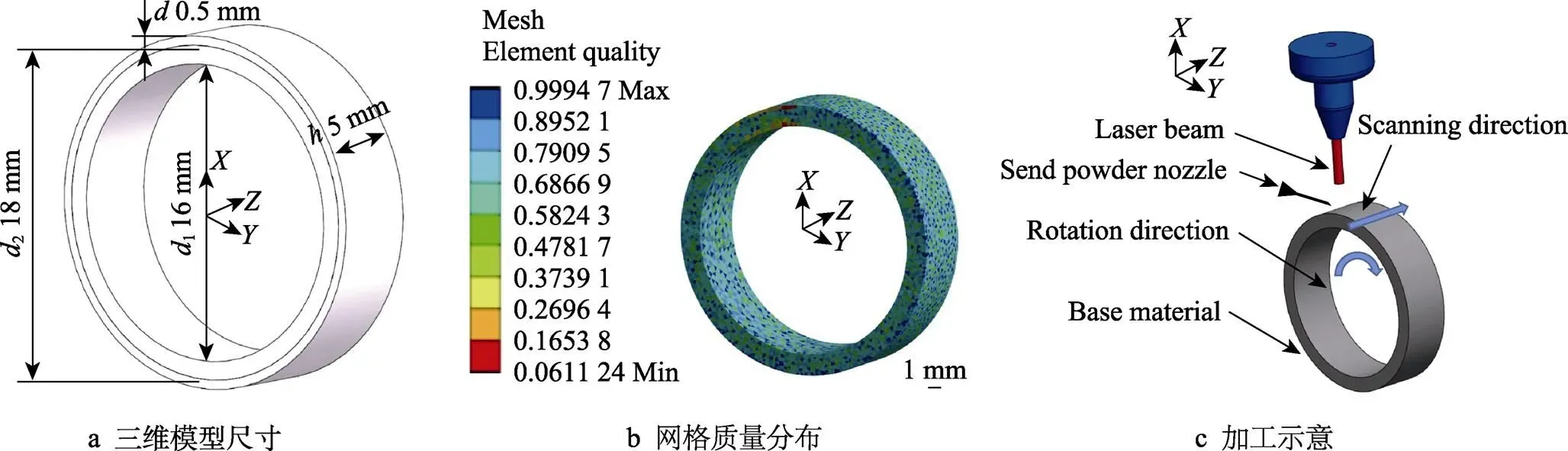

采用单因素变量试验方法进行仿真。在功率为600 W,扫描速度为10 mm/s时,在1、5、11、12 s的温度分布云图如图3所示。从图3中可以看出,温度分布情况和等温线反映出热量密度加载呈高斯分布,且热源加载按照预定轨迹螺旋前进,符合程序设定。

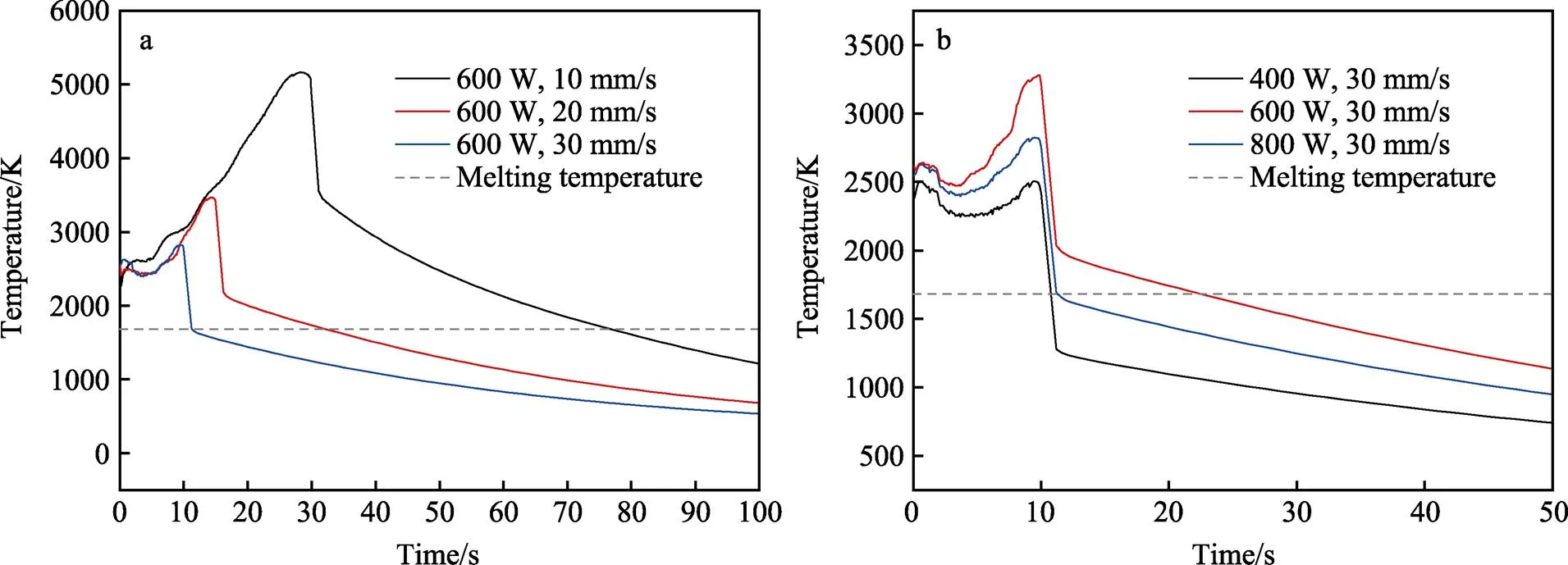

不同扫描速度、功率下,工件上表面的最高温度的温度场如图4所示。由图4a中可以看出,当激光功率为600 W时,随着扫描速度的增加,工件的最高温度由5166 K下降到2822 K,扫描速度对最高温度有较大的影响。这是热量累积的结果,在相同的功率和加工路径距离下,扫描速度越慢,热源作用时间越长,累积的热量越多,使最高温度不断上升。由图4b中可以看出,在扫描速度为30 mm/s时,随着激光功率的增加,工件的最高温度由2505 K上升到3277 K,激光功率增大对最高温度的也有一定影响,但没有热量累积对最高温度的影响大。因此,在曲面基底激光熔覆加工路径距离一定的情况下,扫描速度较激光功率对最高温度的影响大。

图3 在功率600 W、扫描速度10 mm/s下第1、6、11、12 s的温度分布云图

图4 温度场

3.2 应力场

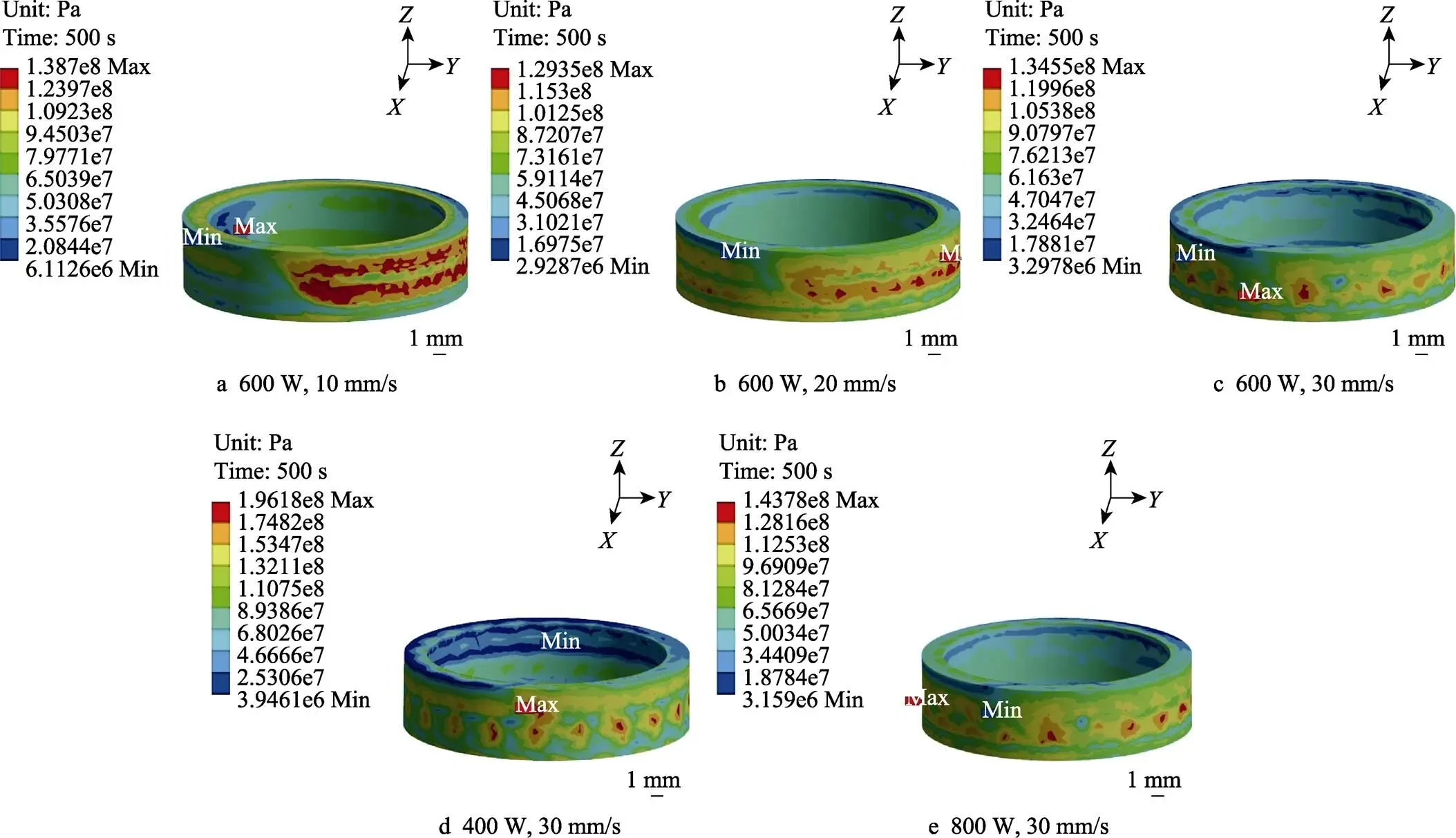

不同扫描速度、功率下的应力场分布如图5所示。可以看出,图5a—e的最大残余应力依次为138.71、129.35、134.55、196.18、143.78 MPa,各组的最大值都出现在外壁中部。结果表明,在功率为400 W、扫描速度为30 mm/s时的残余应力较其他组残余应力最大值差别较大。从图4b中可以看出,在功率为400 W、扫描速度为3 0mm/s时,10 s左右温度从大约2470 K急速冷却至1300 K,使用Jmatpro计算出材料316 L的熔点约为1680 K。在上述工艺参数中,只有功率为400 W、扫描速度为30 mm/s时,在急速冷却过程中经过了熔点,导致熔池凝固成了相对更多的固体,从而产生了部分内应力,影响了最后残余应力的大小。

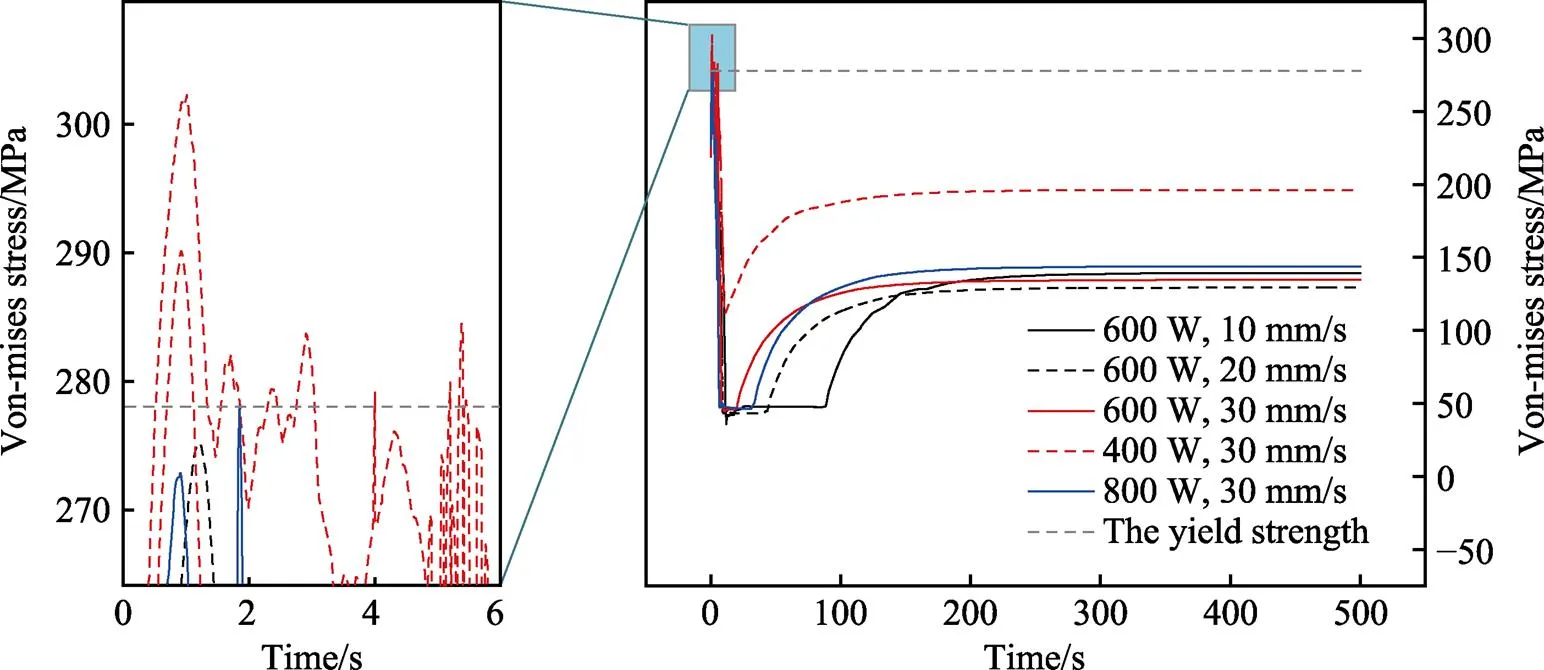

根据各工艺参数下的Von-mises应力,比较材料的屈服应力,判断其变形性质。经查阅,316L常温时的屈服应力为278.00 MPa。从图6中比较发现,采用扫描速度为30 mm/s,功率为400、600、800 W的3组参数加工,工件发生了塑性变形。

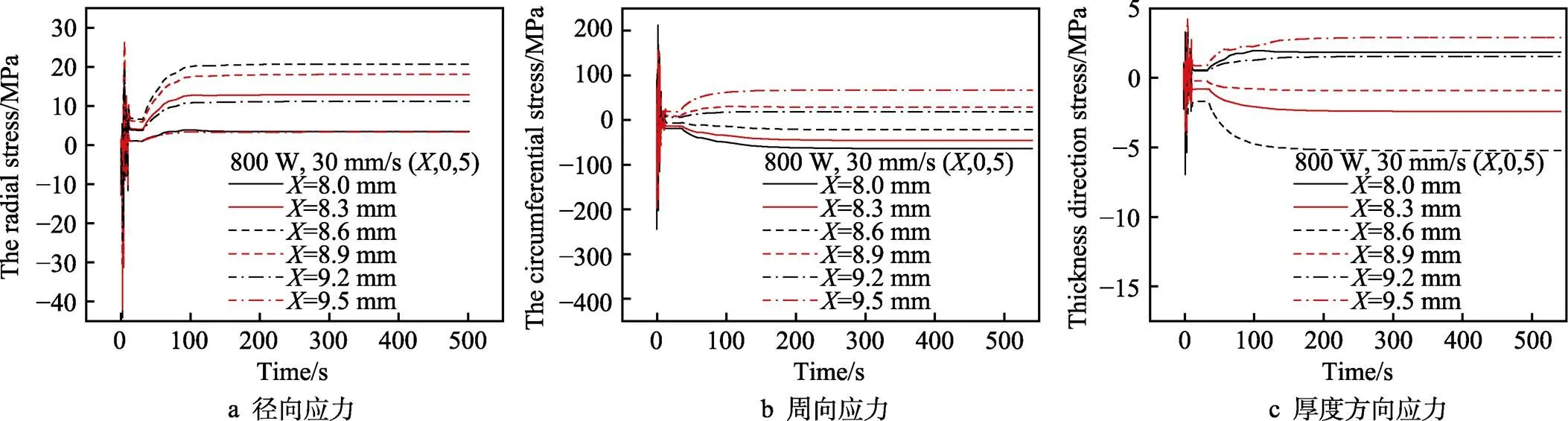

由加工路径分析,加工起点坐标(9.5, 0, 0)和加工终点(9.5, 0, 5)导致=5 mm平面热量累积明显,因此选取图7中的样点位置。从图7可以看出不同位置径向、周向和厚度方向的应力随时间变化情况:在激光熔覆加工阶段,不同位置径向、周向和厚度方向应力都在累积;随着工件冷却,不同位置的各向应力逐渐降低至最低点(此时并没有冷却至室温);工件继续冷却至室温,不同位置的各向应力逐渐增加,最后稳定。激光熔覆加工阶段,工件受热,内应力快速增加;工件冷却至一定温度时,工件的内应力抵抗工件的热胀冷缩变形相平衡,致使各应力降低至最低点;工件冷却至室温时,工件内应力抵抗工件变形相平衡,此时工件内应力为残余应力。

图5 不同工艺参数下的残余应力分布

图6 不同工艺下Von-mises等效应力的变化

图7 应力随时间的变化

Fig.7Change of stress with time: a) radial stress; b) c ircumferential stress; c) thickness direction stress

以功率800 W、扫描速度30 mm/s为例,分析不同位置各方向应力的分布情况。该工艺参数工件在轴面上各点在径向、周向和厚度方向上的应力三维分布如图8所示。从图8a可以看出,在该面上的径向应力呈现出漏斗形,四周高,中间低,大部分都在–20~ 20 MPa,波动较小。在(9.5, 0, 5)位置出现径向应力值大幅突变的情况,分析是由于该位置处于边界位置,容易出现应力奇点。从图8b中可以看出,周向应力分布呈近似抛物面三维形状,在轴面对角线方向上为近似抛物线,呈现两端高、中间低,最高值为100 MPa,最低值为–50 MPa,波动较大。从图8c中可以看出,厚度方向应力分布呈近似半圆锥三维形状,在轴方向上为近似直线,在轴方向上为近似半抛物线,呈现出一端高、一端低、中间部分逐渐下降的趋势,最高值为110 MPa,最低值为–30 MPa,波动较大。

图8 在XZ轴面上的各向应力分布

4 结论

基于Ansys软件,对曲面基底激光熔覆的温度场和应力场进行了数值模拟。通过研究分析,得出如下结论:

1)在曲面基底激光熔覆加工路径距离一定的情况下,扫描速度较激光功率对最高温度的影响大,不同功率和扫描速度没有直接影响残余应力的大小,主要影响因素是温度的变化。残余应力最大值都出现工件外壁中部。

2)在激光熔覆加工阶段,不同位置各向应力都在累积。随着工件冷却,不同位置的各向应力逐渐降低至最低点(此时并没有冷却至室温)。随着工件继续冷却至室温,不同位置的各向应力逐渐增加,最后稳定。

3)在轴面上,径向应力较小;周向应力在轴对角线方向上呈两端高、中间低,两端为拉应力,中间为压应力,起伏较大;厚度方向应力在轴上近似为直线,在轴方向上近似为半抛物线,呈现一端高、一端低、中间部分逐渐下降,起伏较大。

[1] 徐平, 江国业, 胡艳娇, 等. 匙孔效应对激光熔覆层横截面几何形貌的影响研究[J]. 表面技术, 2019, 48(10): 125-130.

XU Ping, JIANG Guo-ye, HU Yan-jiao, et al. Influence of Keyhole Effect on the Cross-Section Geometry of Laser Cladding Layer[J]. Surface Technology, 2019, 48(10): 125-130.

[2] 李亚江, 李嘉宁. 激光焊接/切割/熔覆技术[M]. 北京: 化学工业出版社, 2012: 200-201.

LI Ya-jiang, LI Jia-ning. Laser Welding/Cutting/Cladding Technology[M]. Beijing: Chemical Industry Press, 2012: 200-201.

[3] 李云峰, 石岩. 脉冲频率对激光熔覆层微观组织与性能的影响[J]. 中国机械工程, 2021, 32(17): 2108-2117, 2124.

LI Yun-feng, SHI Yan. Influences of Pulse Frequency on Microstructure and Properties in Laser Cladding Layers[J]. China Mechanical Engineering, 2021, 32(17): 2108-2117, 2124.

[4] 张浩, 练国富, 陈昌荣, 等. 激光熔覆曲面基体曲线轨迹成形内部质量与效率影响研究[J]. 激光与红外, 2020, 50(12): 1433-1442.

ZHANG Hao, LIAN Guo-fu, CHEN Chang-rong, et al. Investigation into Forming Internal Quality and Efficiency of the Curve Path in Curved Surface Laser Cladding[J]. Laser & Infrared, 2020, 50(12): 1433-1442.

[5] DEMIR A G, PREVITALI B. Investigation of Remelting and Preheating in SLM of 18Ni300 Maraging Steel as Corrective and Preventive Measures for Porosity Reduction[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 2697-2709.

[6] 李广琪, 王丽芳, 朱刚贤, 等. 扫描方式对中空环形激光熔覆层残余应力及基板变形的影响研究[J]. 表面技术, 2021, 50(3): 158-170.

LI Guang-qi, WANG Li-fang, ZHU Gang-xian, et al. Influence of Scanning Patterns on Residual Stress of Cladding Layer and Substrate Deformation Produced by Hollow-Ring Laser Cladding[J]. Surface Technology, 2021, 50(3): 158-170.

[7] 焦清洋, 韩培培, 陆莹, 等. 激光冲击强化对TA15钛合金残余应力和力学性能的影响[J]. 塑性工程学报, 2021, 28(3): 146-152.

JIAO Qing-yang, HAN Pei-pei, LU Ying, et al. Effect of Laser Shock Peening on Residual Stress and Mechanical Properties of TA15 Titanium Alloy[J]. Journal of Plasticity Engineering, 2021, 28(3): 146-152.

[8] WANG Qian, SHI Jun-miao, ZHANG Li-xia, et al. Impacts of Laser Cladding Residual Stress and Material Properties of Functionally Graded Layers on Titanium Alloy Sheet[J]. Additive Manufacturing, 2020, 35: 101303.

[9] 戴德平, 蒋小华, 蔡建鹏, 等. 激光熔覆Inconel718镍基合金温度场与应力场模拟[J]. 中国激光, 2015, 42(9): 0903005.

DAI De-ping, JIANG Xiao-hua, CAI Jian-peng, et al. Numerical Simulation of Temperature Field and Stress Distribution in Inconel718 Ni Base Alloy Induced by Laser Cladding[J]. Chinese Journal of Lasers, 2015, 42(9): 0903005.

[10] 李美艳, 韩彬, 蔡春波, 等. 激光熔覆镍基合金温度场和应力场数值模拟[J]. 焊接学报, 2015, 36(5): 25-28, 32, 114.

LI Mei-yan, HAN Bin, CAI Chun-bo, et al. Numerical Simulation on Temperature and Stress Fields of Laser Cladded Ni-Based Coating[J]. Transactions of the China Welding Institution, 2015, 36(5): 25-28, 32, 114.

[11] 李伦翔, 张德强, 李金华, 等. 激光熔覆镍基合金形貌优化及残余应力分析[J]. 激光与光电子学进展, 2020, 57(17): 171405.

LI Lun-xiang, ZHANG De-qiang, LI Jin-hua, et al. Residual Stress Analysis and Shape Optimization of Laser Cladded Ni-Based Alloy Coatings[J]. Laser & Optoelectronics Progress, 2020, 57(17): 171405.

[12] 于天彪, 乔若真, 韩继标, 等. 倾斜基体激光熔覆残余应力场的数值模拟[J]. 热加工工艺, 2020, 49(2): 75-79.

YU Tian-biao, QIAO Ruo-zhen, HAN Ji-biao, et al. Residual Stress Numerical Simulation of Laser Cladding on Inclined Substrate[J]. Hot Working Technology, 2020, 49(2): 75-79.

[13] QU Xiang-ming, ZHANG Yong-kang, LIU Jun. Numerical Simulation on Residual Stress Field of Flat-Topped Laser Oblique Shocking of Ni-Based Alloy GH4169[J]. Advances in Materials Science and Engineering, 2020, 2020: 8824824.

[14] CUI Zhao-xing, HU Xiao-dong, DONG Shi-yun, et al. Numerical Simulation and Experimental Study on Residual Stress in the Curved Surface Forming of 12CrNi2 Alloy Steel by Laser Melting Deposition[J]. Materials (Basel, Switzerland), 2020, 13(19): 4316.

[15] 张建勋. 焊接应力变形有限元计算及其工程应用[M]. 北京: 科学出版社, 2015: 12-13.

ZHANG Jian-xun, Finite Element Calculation of Welding Stress and Deformation and Its Engineering Application[M]. Beijing: Chemical Industry Press, 2015: 12-13.

[16] 刘学林. 激光熔覆镍基复合涂层有限元模拟[D]. 南昌: 华东交通大学, 2018: 47-52.

LIU Xue-lin. Finite Element Simulation of Laser Cladding Nickel-Base Composite Coatings[D]. Nanchang: East China Jiaotong University, 2018: 47-52.

[17] 尚晓江, 孟志华. ANSYS Workbench结构分析理论详解与高级应用[M]. 北京: 中国水利水电出版社, 2020: 48-72.

SHANG Xiao-jiang, MENG Zhi-hua. ANSYS Workbench Structure Analysis Theory Detail and Advanced Applications[M]. Beijing: China Water Power Press, 2020: 48-72.

[18] 宋刚, 于培妮, 李涛涛, 等. 镁合金/钢激光诱导电弧复合焊接模拟及分析[J]. 中国激光, 2020, 47(6): 0602001.

SONG Gang, YU Pei-ni, LI Tao-tao, et al. Simulation and Analysis of Magnesium Alloy/Steel by Laser-Induced Arc Hybrid Welding[J]. Chinese Journal of Lasers, 2020, 47(6): 0602001.

[19] 唐文书, 肖俊峰, 高松, 等. Nimonic263合金薄板激光焊热源模型及参数研究[J]. 热加工工艺, 2019, 48(19): 131-136.

TANG Wen-shu, XIAO Jun-feng, GAO Song, et al. Investigation of Heat Source Model and Its Parameters Used in Laser Welding of Nimonic263 Alloy Thin Plate[J]. Hot Working Technology, 2019, 48(19): 131-136.

[20] 郭相忠, 刘伟, 范佳斐, 等. 完全熔透和部分熔透搭接激光焊接接头的残余应力和变形[J]. 中国激光, 2020, 47(5): 0502005.

GUO Xiang-zhong, LIU Wei, FAN Jia-fei, et al. Welding Residual Stress and Deformation of Full and Partial Penetration Laser Welded Lap Joints[J]. Chinese Journal of Lasers, 2020, 47(5): 0502005.

[21] 龚丞, 王丽芳, 朱刚贤, 等. 激光增材制造工艺参量对熔覆层残余应力的影响[J]. 激光技术, 2019, 43(2): 263-268.

GONG Cheng, WANG Li-fang, ZHU Gang-xian, et al. Influence of Process Parameters on the Residual Stress of Cladding Layers by Laser Additive Manufacturing[J]. Laser Technology, 2019, 43(2): 263-268.

[22] 杨洪亮, 金湘中, 修腾飞, 等. 钢/铝异种金属光纤激光焊接数值模拟[J]. 激光技术, 2016, 40(4): 606-609.

YANG Hong-liang, JIN Xiang-zhong, XIU Teng-fei, et al. Numerical Simulation of Fiber Laser Welding of Steel/ Aluminum Dissimilar Metals[J]. Laser Technology, 2016, 40(4): 606-609.

[23] 杨红斌, 卜恒勇, 李萌蘖. 7075铝合金汽车支撑摆臂锻件固溶处理温度场模拟[J]. 金属热处理, 2020, 45(10): 212-217.

YANG Hong-bin, BU Heng-yong, LI Meng-nie. Temperature Field Simulation for Solid Solution Treatment of 7075 Aluminum Alloy Support Swing Arm Forging for Automobile[J]. Heat Treatment of Metals, 2020, 45(10): 212-217.

[24] 钟流发, 刘祚时, 高秀琴, 等. 基于JMatPro与ANSYS联合仿真的变速器齿轮轴选材和热处理工艺改进设计[J]. 机械设计与研究, 2020, 36(5): 84-88.

ZHONG Liu-fa, LIU Zuo-shi, GAO Xiu-qin, et al. Material Selection and Heat Treatment Process Improvement Design of Transmission Gear Shaft Based on Joint Simulation of JMatPro and ANSYS[J]. Machine Design & Research, 2020, 36(5): 84-88.

[25] TRAN H S, TCHUINDJANG J T, PAYDAS H, et al. 3D Thermal Finite Element Analysis of Laser Cladding Processed Ti-6Al-4V Part with Microstructural Correlations[J]. Materials & Design, 2017, 128: 130-142.

[26] GAO Jia-li, WU Cheng-zu, HAO Yun-bo, et al. Numerical Simulation and Experimental Investigation on Three- Dimensional Modelling of Single-Track Geometry and Temperature Evolution by Laser Cladding[J]. Optics & Laser Technology, 2020, 129: 106287.

[27] LIU Hao, DU Xiao-tong, GUO Hua-feng, et al. Finite Element Analysis of Effects of Dynamic Preheating on Thermal Behavior of Multi-Track and Multi-Layer Laser Cladding[J]. Optik, 2021, 228: 166194.

Numerical Simulation of Temperature Field and Stress Field of Laser Cladding on Curved Substrate Workpiece

1,1,1,1,1,1,2

(1. Guangdong Ocean University, Zhanjiang 524088, China; 2. Foshan University, Foshan 528225, China)

This paper aims to study the distribution of temperature field and stress field in laser cladding of workpiece with the curved substrate. In the laser cladding and cooling process, the temperature field and stress field were simulated by numerical simulation. In particular, the laser cladding process was simulated by using the Gaussian heat source model with Ansys software on the outer surface of the substrate of the annulated circular cylinder surface, in which the relative motion was a spiral motion in the processing between the laser head and the substrate. The influence of different power and scanning speed on temperature field and residual stress, as well as the variation of stress field with time and the distribution of residual stress, were analyzed. The results showed that the scanning speed had a great effect on the temperature field. The power and scanning speed had no obvious direct effect on the residual stress. The maximum residual stress appeared in the middle of the outer wall of the workpiece at different power and scanning speed. On theplane, the radial stress showed a funnel shape with high stress around and low stress in the middle. Most of the stress range from +20 MPa to –20 MPa, and the fluctuation was small. On theplane, the circumferential stress was an approximate parabola in the direction of the diagonal, with high values at both ends and low values in the middle. The high value was 100 MPa and the low value was –50 MPa, which fluctuated greatly. In the direction of thickness, the stress distribution was an approximate semi-conical three-dimensional shape. It was an approximately straight line in the direction of the-axis, and was an approximate semi-parabola in the direction of the-axis. It showed that one end is high, one end was low, and the middle part gradually decreased. The high value was 110 MPa, and the low value was –30 MPa, with great fluctuation. It is concluded that the distribution of temperature field and stress field of laser cladding on the curved substrate has been studied successfully, which is helpful to optimize the process parameters and improve the quality of products.

laser technology; Ansys; numerical simulation; curved base; temperature field; residual stress

2021-04-15;

2021-08-24

XIE Lin-yi (1998—), Male, Postgraduate, Research focus: laser processing.

师文庆(1971—),男,博士,教授,主要研究方向为激光应用。

SHI Wen-qing (1971—), Male, Doctor, Professor, Research focus: laser application.

谢林圯, 师文庆, 吴腾, 等. 曲面基底工件激光熔覆温度场与应力场数值模拟[J]. 表面技术, 2022, 51(3): 296-303.

V261.8

A

1001-3660(2022)03-0296-08

10.16490/j.cnki.issn.1001-3660.2022.03.032

2021-04-15;

2021-08-24

国家自然科学基金(62073089);广东省普通高校重点领域专项(2020ZDZX2061)

Fund:The National Natural Science Foundation of China (62073089) and the Special Fund for Key Projects of Colleges and Universities in Guangdong Province (2020ZDZX2061)

谢林圯(1998—),男,硕士研究生,主要研究方向为激光加工。

XIE Lin-yi, SHI Wen-qing, WU Teng, et al. Numerical Simulation of Temperature Field and Stress Field of Laser Cladding on Curved Substrate Workpiece[J]. Surface Technology, 2022, 51(3): 296-303.