MoS2薄膜摩擦因数和磨损量的数学模型

2022-03-31陈爽王勇杰李仕华辛浩天李浩天

陈爽,王勇杰,李仕华,辛浩天,李浩天

MoS2薄膜摩擦因数和磨损量的数学模型

陈爽1,2,王勇杰1,李仕华1,辛浩天1,李浩天1

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.华北理工大学 轻工学院,河北 唐山 064000)

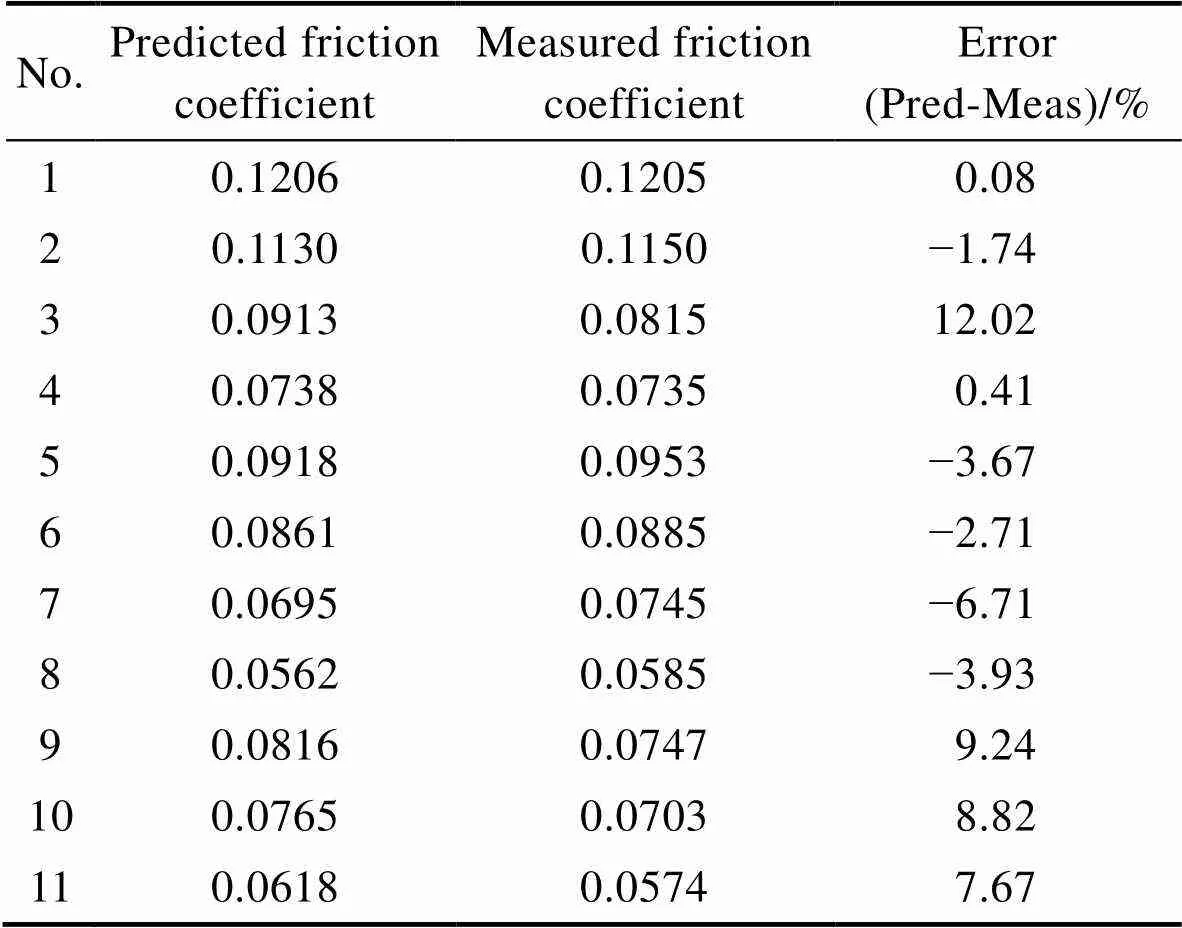

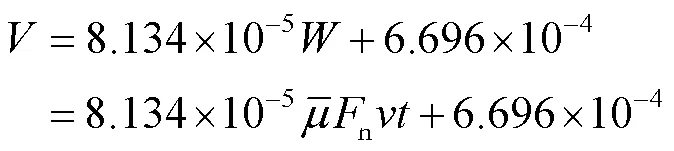

构建MoS2薄膜的摩擦因数模型和磨损模型,预测其磨损体积。通过球-盘摩擦磨损实验,研究法向载荷和滑动速度对MoS2薄膜摩擦因数的影响规律,其中最大接触压强范围为441.08~1393.82 MPa,滑动速度为0.05~0.628 m/s。利用场发射扫描电子显微镜(SEM)和白光共聚焦显微镜分析MoS2薄膜的磨损形貌。基于赫兹接触理论,建立了MoS2薄膜摩擦因数与法向载荷和滑动速度的数学模型。预测结果与实测结果之间的最大相对误差为12.02%,其余预测结果的相对误差均小于10%。从摩擦耗散能的角度,研究发现MoS2薄膜的磨损体积与摩擦耗能之间呈显著的线性关系,结合新的摩擦因数模型,提出了MoS2薄膜的磨损模型。此磨损模型是法向载荷、滑动速度和摩擦时间的函数关系式,其相对误差绝对值的平均值为10.81%。与传统Archard模型的结果进行比较发现,新的磨损模型的相对误差较小。通过分析MoS2薄膜的磨损机理,探讨了磨损模型产生误差的原因。所建立的摩擦因数模型和磨损模型的预测结果与实测结果吻合较好。磨损模型能够较准确地预测MoS2薄膜的磨损量,具有重要的工程应用价值。

MoS2;摩擦因数数学模型;摩擦耗散;磨损数学模型;磨损量预测;法向载荷;滑动速度

固体润滑材料中,MoS2薄膜可在高载荷、高低温、高真空等恶劣工况中长期而稳定地使用,被广泛用于地面和空间环境中的关键运动部件[1-2]。建立MoS2薄膜的摩擦和磨损模型,对指导摩擦学设计和预测摩擦副寿命具有重要的理论意义和工程应用价值。

MoS2薄膜摩擦磨损性能的影响因素有很多,在这些参数中,法向载荷和滑动速度是影响材料摩擦性能最主要的参数[3]。目前已有大量实验研究了法向载荷和滑动速度对MoS2薄膜摩擦因数的影响规律[4-5]。Roberts[6]根据赫兹接触理论,建立了法向载荷与摩擦因数的数学模型。在后续研究中此单因素模型被多次使用,但考虑多因素的摩擦因数模型少有报道。

现有文献中关于预测磨损的模型有300多个[7-8],这些模型大多数需要不易获得的属性参数,因此应用在工程实践中十分有限。目前应用广泛的仍然是Archard方程导出的简单模型[9]。关于MoS2薄膜磨损性能的研究中,一般采用Archard模型计算磨损率[10-11]。在Archard模型中不能体现摩擦因数的影响,不适合在摩擦因数发生变动的工况下表征摩擦系统的磨损量[12]。

磨损的能量理论首次在1973年提出[13],认为磨损的产生来源于摩擦过程中能量的耗散。Mohrbacher等[14]引入了摩擦耗散能量的概念,发现TiN硬质涂层的磨损体积与微动实验中在线测量的摩擦耗散能成正比。Wu等[15]研究了不同环境参数下,利用耗散能解释TiN涂层微动磨损性能的适用性。Huq等[16]证实耗散能理论同样可以应用于单向滑动摩擦实验。Ramalho等[17]通过块体材料的单向滑动实验,探讨了能量法的原理,认为其可以作为表征摩擦材料响应的一般方法,能够简化磨损实验,并可以直接用来预测工作寿命。张高龙等[18]研究发现单一和组合工况下,石墨磨损量与系统的摩擦耗散功以及磨损率与摩擦耗散功率之间都呈明显的线性关系。基于能量法的传统磨损模型可以简化磨损实验,将影响磨损的多种因素综合考虑,需要确定的变量只有摩擦因数[18]。针对摩擦因数变化的工况,该模型仍然需要多次测试特定工况下的摩擦因数,致使简化磨损实验的程度有限。

在现有磨损模型中,Archard模型由于形式简单得到了普遍认可,但其需要进行大量实验才能获得磨损系数,且预测误差较大。基于能量法的磨损模型越来越受到关注,其只需确定摩擦因数即可预测磨损量。文中针对MoS2薄膜,建立了多因素的摩擦因数数学模型,同时考虑了法向载荷和滑动速度的影响。利用新的摩擦因数模型,结合基于能量法的磨损模型,可直接预测MoS2薄膜的磨损量,为实现摩擦学设计和控制提供指导意见。

1 实验

1.1 材料

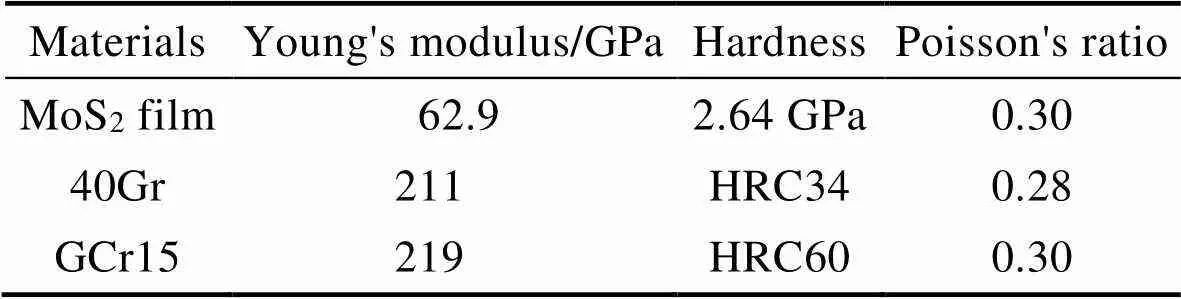

MoS2薄膜由中国科学院兰州物理化学研究所采用磁控溅射工艺制备,其膜厚约为2 μm。为增加MoS2薄膜与基体的结合力,预沉积一层厚度为200 nm的Ti膜。基体材料选用经调质处理后的40Cr钢,其具有良好的综合力学性能,在轴类零件中应用广泛。基体尺寸为25 mm×6 mm,表面沉积MoS2薄膜后的平均表面粗糙度为0.03 μm。实验材料的力学性能见表1。

表1 材料的力学性能

Tab.1 Mechanical properties of materials

1.2 方法

采用CSM Tribometer摩擦磨损实验机在大气环境下进行摩擦实验。对偶球选用6 mm的GCr15轴承钢(平均表面粗糙度为0.02 μm),实验前用酒精清洗对偶摩擦表面。由于MoS2薄膜在重载环境中具有优异的润滑特性,因此重点研究了高接触应力条件下的摩擦学性能。对偶钢球上施加的法向载荷分别取值为1、5、10 N,MoS2薄膜试样的旋转线速度为0.05~0.628 m/s,值为32.41~696.19 MPa·m/s(为接触压强),运行周期至少为1000 r。摩擦实验参数见表2,每组参数重复测试3次。

表2 摩擦实验参数

Tab.2 Parameters of friction test

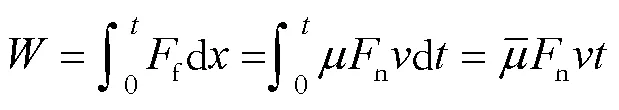

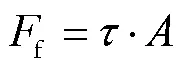

摩擦接触过程中能量的耗散可以用摩擦力的功来计算,因此摩擦耗散能量可由式(1)表示。

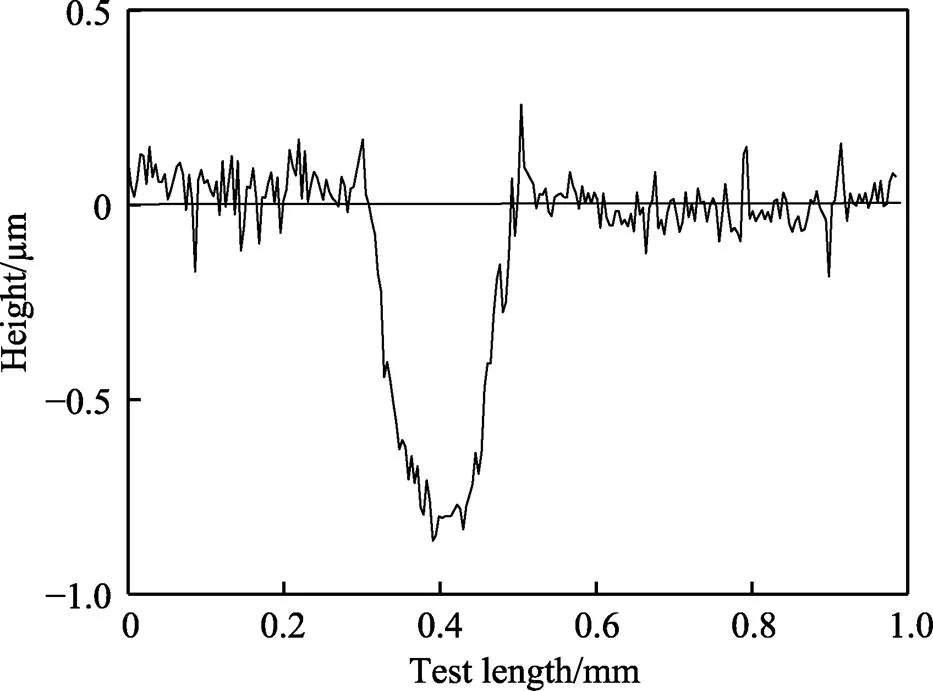

采用S-4800场发射扫描电子显微镜分析MoS2薄膜的表面形貌。表面粗糙度测量使用的设备是Form Talysurfi 60高精度电感式粗糙度轮廓仪,测量结果取3个测试点的平均值。利用白光共聚焦显微镜测量磨损后的表面轮廓,见图1。计算磨损区域的面积,取3个位置计算值的平均值,然后将磨损面积乘以平均周长,得到磨损体积。

图1 MoS2薄膜磨损后的二维轮廓曲线

2 结果及分析

2.1 MoS2薄膜摩擦因数的数学模型

2.1.1 MoS2薄膜的摩擦特性

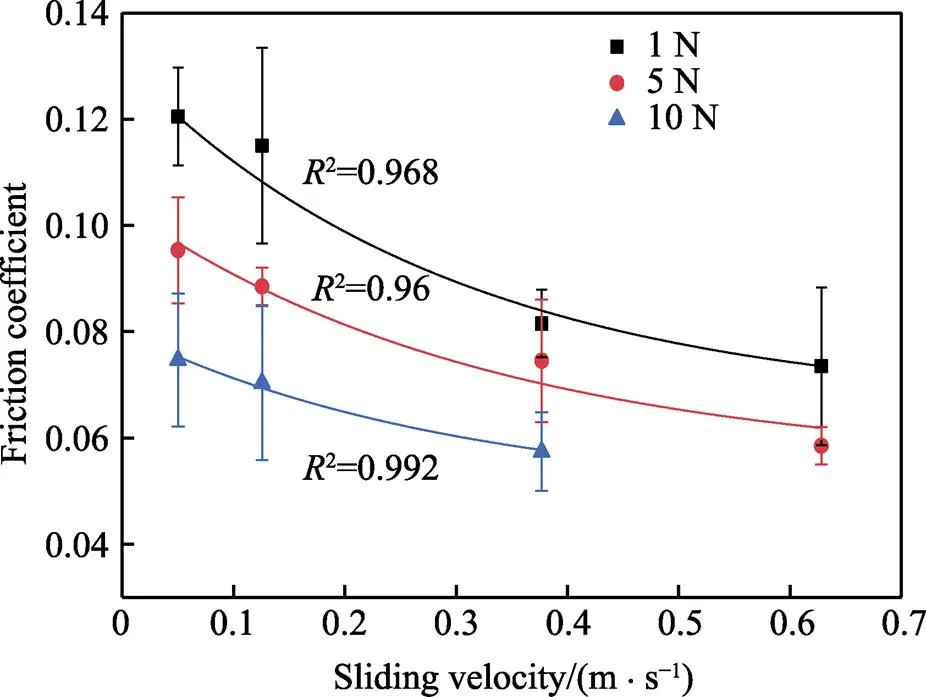

MoS2薄膜摩擦因数在不同法向载荷和滑动速度下的变化规律见图2。在一定滑动速度下,MoS2薄膜的摩擦因数随法向载荷的增加而减小,这与文献[10]的研究结果相一致。

图2 不同法向载荷和滑动速度下MoS2薄膜摩擦因数的变化规律

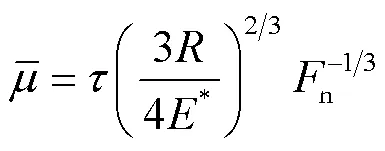

对于MoS2薄膜,Roberts[6]根据赫兹接触理论,得到平均摩擦因数与法向载荷之间的关系式,见式(2)。

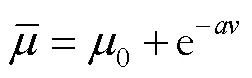

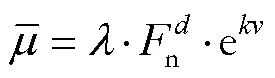

当法向载荷一定时,MoS2薄膜的摩擦因数随着滑动速度的增加而减小,文献[5]中也有类似的结果。对图2中的实验数据进行指数关系拟合,拟合曲线与实验摩擦因数吻合得较好。根据文献[19],摩擦模型中与滑动速度相关的指数形式可由式(3)给出。

式中:0为静摩擦因数;为衰减系数。

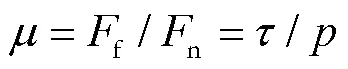

根据库仑定律,摩擦因数的数学表达式为:

Donnet等[20]认为滑动速度是影响MoS2薄膜界面剪切强度的一个重要因素。MoS2薄膜的与环境湿度有关,当滑动速度提高时,摩擦热随之增加,MoS2薄膜中的水含量减少,从而导致减小。由于MoS2具有类石墨的层状六边形结构,其层间的弱范德华力是低剪切力的起源。当外加法向载荷增加时,层间距会减小,层间库仑势增加,会导致剪切强度降低[10]。由此可见,滑动速度和法向载荷是影响摩擦因数和摩擦力的2个关键因素。

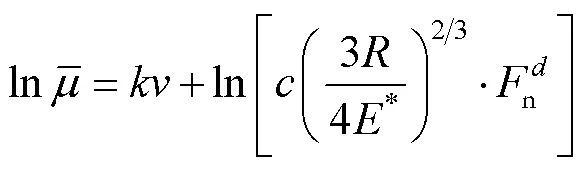

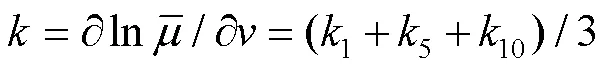

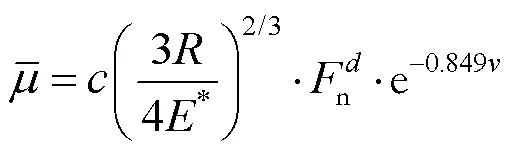

2.1.2 摩擦因数模型的建立

在滑动摩擦中,摩擦力可由式(5)进行计算。

式中:为常数。

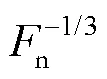

将值代入式(7),得到式(10)。

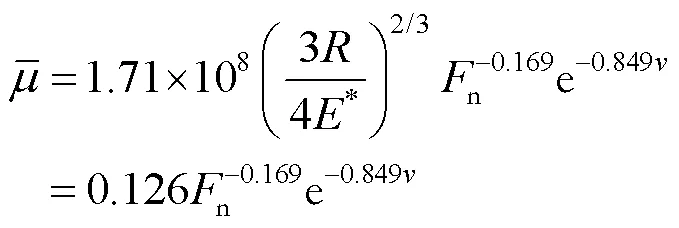

2.1.3 摩擦因数模型的验证

图4 MoS2薄膜摩擦因数预测和实验数据

表3 MoS2薄膜摩擦因数的预测误差

Tab.3 Prediction error of friction coefficient of MoS2 film

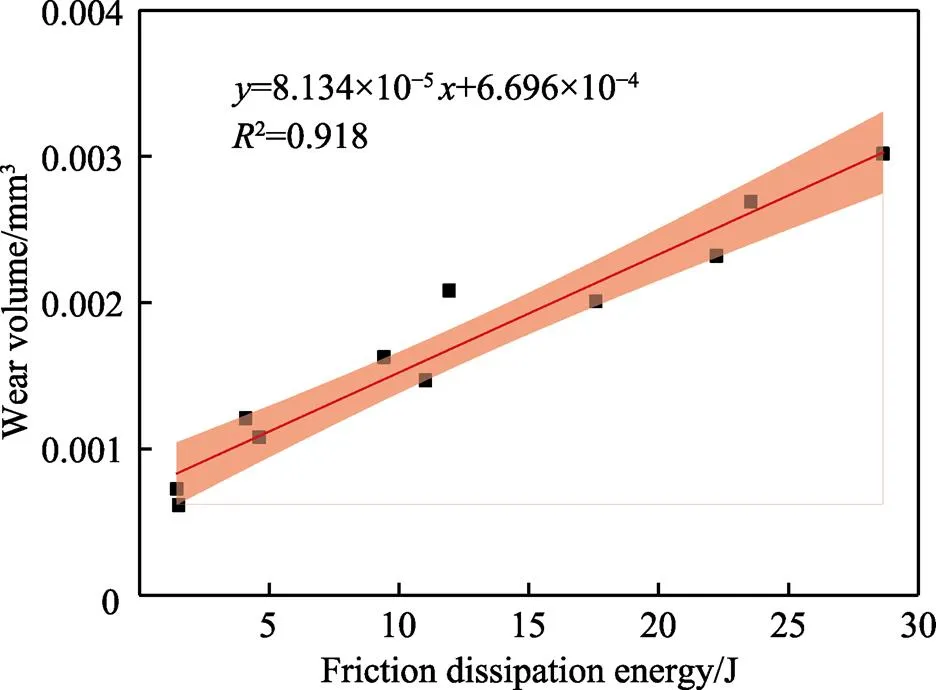

2.2 MoS2薄膜磨损与摩擦耗散能量的关系

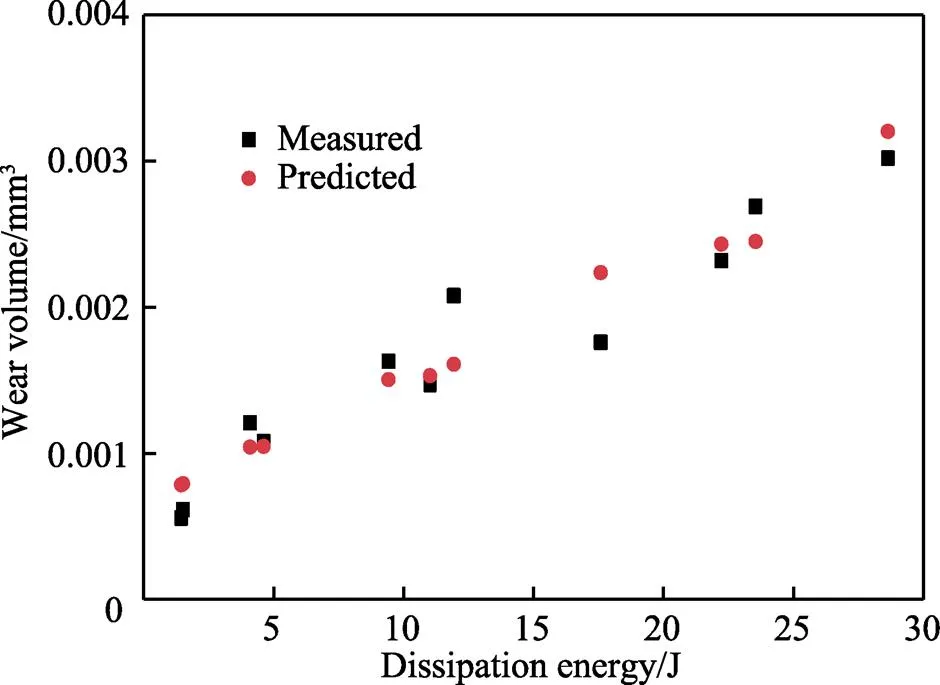

MoS2薄膜磨损体积与摩擦耗散能的关系见图5。通过最小二乘法拟合发现,磨损体积与摩擦耗散能成正比关系。当置信度为95%时,置信带的范围如图5中阴影部分所示。如果已知摩擦耗散能量,可以根据MoS2薄膜磨损量与的关系,预测MoS2薄膜的磨损体积,见式(12)。

由于在实际摩擦过程中,法向载荷、滑动速度和运行时间容易被获得,只需测量摩擦副的摩擦因数,就可以计算出摩擦耗散能量,从而预测MoS2薄膜的磨损量。

图5 MoS2薄膜磨损体积与摩擦耗散能量的关系

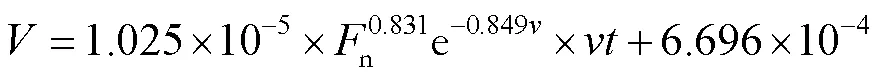

2.3 干摩擦时MoS2薄膜的磨损预测模型

根据2.2节的分析可知,干摩擦时,MoS2薄膜的磨损量与摩擦耗散能存在显著的线性关系,因此将计算摩擦因数的式(11)代入式(12),可得MoS2薄膜的磨损模型,如式(13)所示。

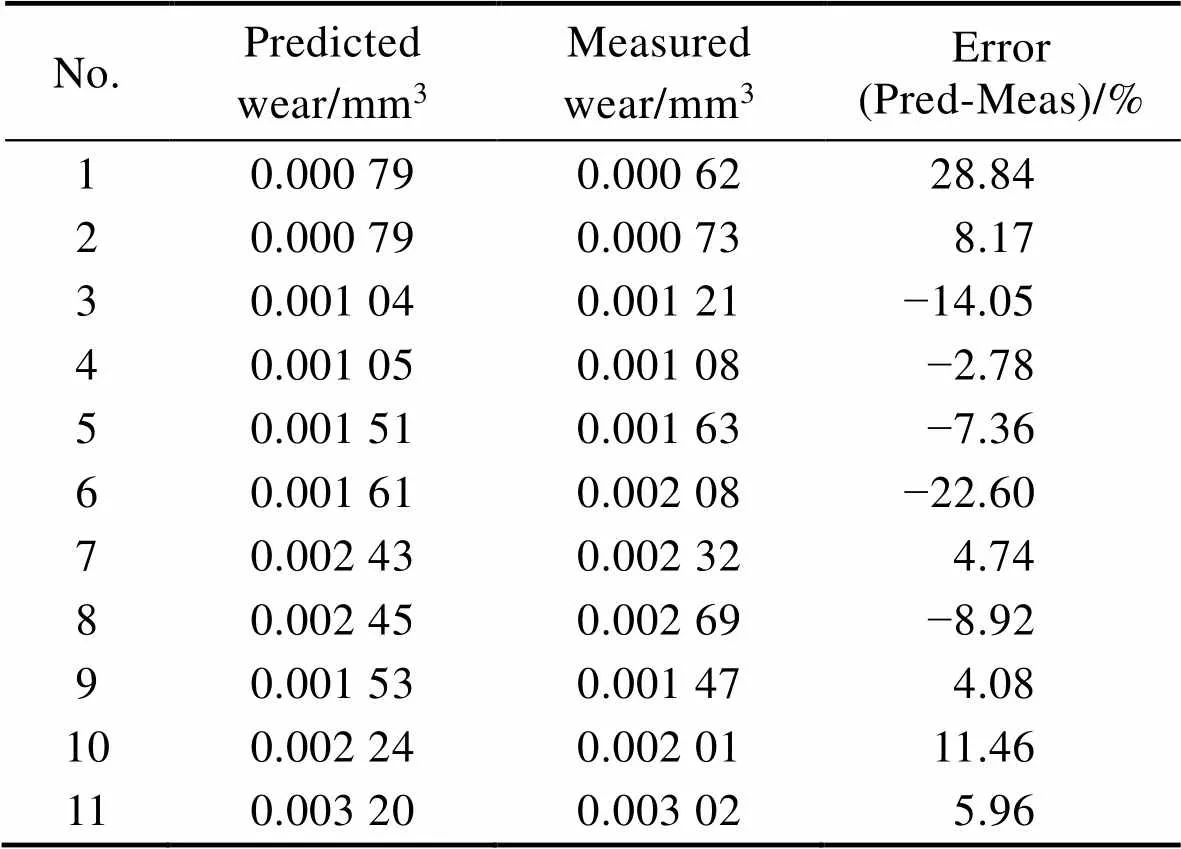

不同法向载荷和滑动速度下,MoS2薄膜实测磨损量与预测结果的对比见图6。可以发现,预测结果与实验数据基本吻合。表4给出了MoS2薄膜磨损模型预测值与实测值的相对误差。

目前,磨损模型的计算值与实验值一般都存在较大偏差[22]。根据摩擦耗散能方法建立的MoS2薄膜磨损模型的误差较小,只有第1组预测实验中的误差相对较大,达到28.84%。实验值与计算值之间存在差异的主要原因是在摩擦过程中磨损机制发生了变化。虽然移除单位体积材料所需的能量一定,但在不同磨损机制下,磨损过程移除材料的方式不同,所需的能量将发生改变。

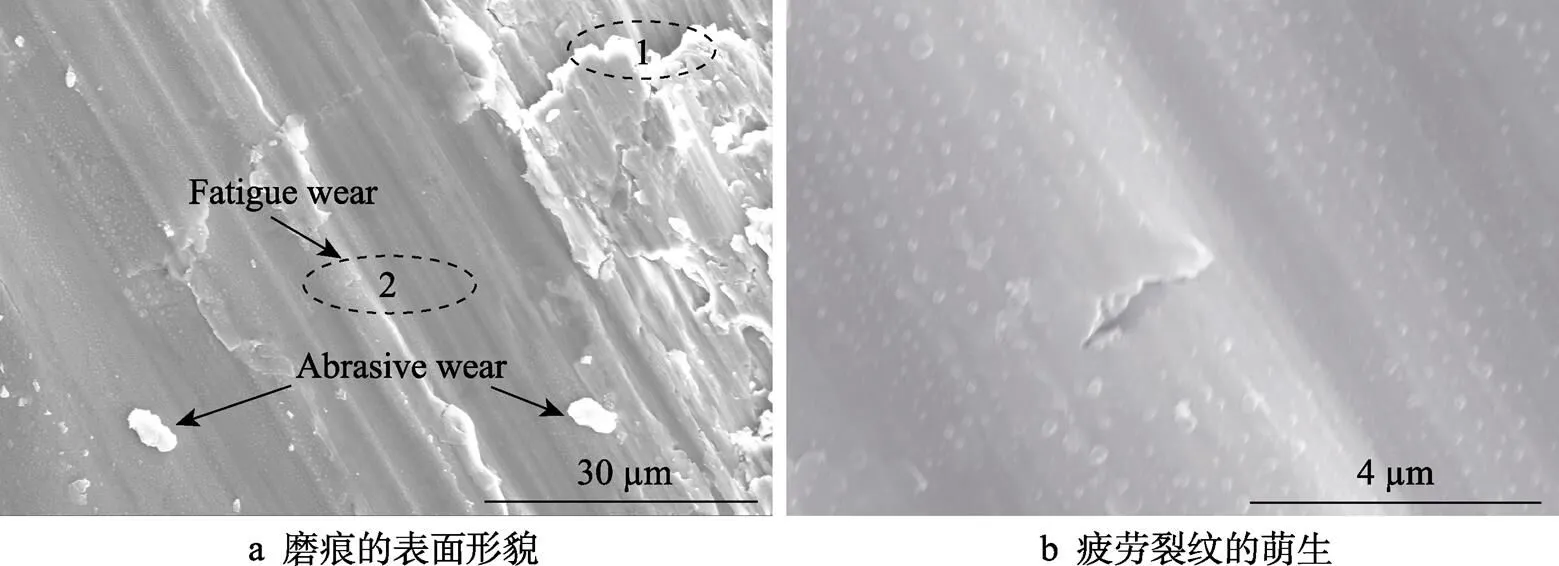

MoS2薄膜的磨痕形貌见图7,可以观察到摩擦接触区内分布有大小不等的磨粒,且磨痕表面存在明显的犁沟效应。此外,在图7a的区域1中,可观察到磨损掉的磨屑再次被压实在接触表面上。对图7a中的区域2进行局部放大,发现存在疲劳磨损裂纹(图7b),由此可知MoS2薄膜摩擦过程中的主要磨损机理是磨粒磨损和疲劳磨损。由于MoS2薄膜摩擦过程中伴随有多种磨损机制,所以文中建立的磨损模型存在一定预测误差。文中研究MoS2薄膜摩擦学性能的前提条件:磨粒磨损和疲劳磨损为主要磨损机理。

图6 MoS2薄膜磨损预测值与实测值的比较

表4 MoS2薄膜磨损模型的预测误差

Tab.4 Prediction error of wear model of MoS2 film

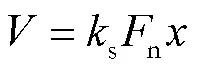

根据经典的Archard模型对MoS2薄膜的磨损体积进行预测,计算见式(14)[23]。

式中:s为磨损系数。

表5列出了Archard模型的预测值和实测结果,可以发现Archard模型预测的磨损体积远低于实验值[23-24]。这主要是由于Archard模型没有考虑摩擦因数的影响,当工况条件发生改变时,摩擦因数发生变化,会导致磨损量也发生改变。据文献[25]报道,磨合阶段中摩擦因数较大,磨损情况较严重,而Archard模型未考虑磨合阶段的影响,使其预测的磨损量远低于实测值。

图7 MoS2薄膜磨损表面的SEM形貌

表5 Archard磨损模型的预测与实测结果

Tab.5 Predicted wear of Archard model and measured wear

与Archard模型的分析结果相比,新的磨损模型误差较小,能较准确地预测磨损损失。由于基于能量法的磨损模型考虑了摩擦因数的演化,因此比Archard模型更具有优势。

3 结论

通过球-盘摩擦实验,根据赫兹接触理论,建立了MoS2薄膜摩擦因数的数学模型。此模型可同时考虑法向载荷和滑动速度的影响,且预测结果与实测结果误差较小,相对误差最大为12.02%。在滑动摩擦过程中,MoS2薄膜的磨损量与系统的摩擦耗散能量呈显著的线性关系。基于摩擦耗散能法,结合新的MoS2薄膜摩擦因数模型,建立了MoS2薄膜的磨损模型,可预测不同工况下MoS2薄膜的磨损量。新的磨损模型预测精度较高,最大相对误差为28.84%,适合应用于工程实践。

[1] VELLORE A, ROMERO GARCIA S, WALTERS N, et al. Ni-Doped MoS2Dry Film Lubricant Life[J]. Advanced Materials Interfaces, 2020, 7(22): 2001109.

[2] 李忠建, 肖金涛, 鞠鹏飞, 等. 铝合金不同氧化处理工艺对其表面溅射MoS2膜层耐磨性的影响[J]. 表面技术, 2020, 49(12): 23-29.

LI Zhong-jian, XIAO Jin-tao, JU Peng-fei, et al. Effect of Different Aluminum Oxidation Treatments on Abrasion Resistance of MoS2Film Prepared by Magnetron Sputtering[J]. Surface Technology, 2020, 49(12): 23-29.

[3] 张耕培. 基于表面形貌的滑动磨合磨损预测理论与方法研究[D]. 武汉: 华中科技大学, 2013: 85-87.

ZHANG Geng-pei. Study on Prediction of Sliding Running-in Wear Based on Surface Topography[D]. Wuhan: Huazhong University of Science and Technology, 2013: 85-87.

[4] 周晖, 桑瑞鹏, 温庆平, 等. 非平衡磁控溅射沉积MoS2-Ti复合薄膜的结构与真空摩擦磨损性能研究[J]. 摩擦学学报, 2009, 29(4): 374-378.

ZHOU Hui, SANG Rui-peng, WEN Qing-ping, et al. Study of Structure and Tribological Properties in Vacuum of MoS2-Ti Composite Coatings Deposited by Unbalanced Magnetron Sputtering System[J]. Tribology, 2009, 29(4): 374-378.

[5] 孙晓军, 汪晓萍, 孙嘉奕, 等. MoS2基共溅射薄膜摩擦学性能的研究[J]. 摩擦学学报, 1998, 18(1): 20-24.

SUN Xiao-jun, WANG Xiao-ping, SUN Jia-yi, et al. Tribological Behavior of MoS2Based Cosputtered Film[J]. Tribology, 1998, 18(1): 20-24.

[6] ROBERTS E W. Ultralow Friction Films of MoS2for Space Applications[J]. Thin Solid Films, 1989, 181(1/2): 461-473.

[7] MENG H C, LUDEMA K C. Wear Models and Predictive Equations: Their Form and Content[J]. Wear, 1995, 181- 183: 443-457.

[8] MENG H C. Wear Modeling: Evaluation and Categorization of Wear Models[D]. Michigan: The University of Michigan, 1994: 6-18.

[9] ARCHARD J F. Contact and Rubbing of Flat Surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981-988.

[10] 蔡胜, 郭鹏, 左潇, 等. 载荷对MoS2/C复合薄膜摩擦学行为的影响[J]. 摩擦学学报, 2018, 38(1): 51-58.

CAI Sheng, GUO Peng, ZUO Xiao, et al. Effect of Load on Tribological Behavior of MoS2/C Composite Films[J]. Tribology, 2018, 38(1): 51-58.

[11] 康皓, 郭鹏, 蔡胜, 等. MoS2/C复合薄膜多环境摩擦学行为的研究[J]. 表面技术, 2019, 48(6): 229-237.

KANG Hao, GUO Peng, CAI Sheng, et al. Tribological Behavior of MoS2/C Composite Films in Multiple Environments[J]. Surface Technology, 2019, 48(6): 229-237.

[12] FOUVRY S, KAPSA P, ZAHOUANI H, et al. Wear Analysis in Fretting of Hard Coatings through a Dissipated Energy Concept[J]. Wear, 1997, 203/204: 393-403.

[13] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2012: 326-327.

WEN Shi-zhu, HUANG Ping. Principles of Tribology[M]. Beijing: Tsinghua University Press, 2012: 326-327.

[14] MOHRBACHER H, BLANPAIN B, CELIS J P, et al. Oxidational Wear of TiN Coatings on Tool Steel and Nitrided Tool Steel in Unlubricated Fretting[J]. Wear, 1995, 188(1/2): 130-137.

[15] WU Pei-qiang, CHEN Hua, STAPPEN M V, et al. Comparison of Fretting Wear of Uncoated and PVD TiN Coated High-Speed Steel under Different Testing Conditions[J]. Surface and Coatings Technology, 2000, 127(2/3): 114-119.

[16] HUQ M Z, CELIS J P. Expressing Wear Rate in Sliding Contacts Based on Dissipated Energy[J]. Wear, 2002, 252 (5/6): 375-383.

[17] RAMALHO A, MIRANDA J C. The Relationship between Wear and Dissipated Energy in Sliding Systems[J]. Wear, 2006, 260(4/5): 361-367.

[18] 张高龙, 刘莹, 王悦昶, 等. 基于摩擦耗散的石墨/ WC-Ni干摩擦下磨损定量及预测[J]. 摩擦学学报, 2019, 39(2): 221-227.

ZHANG Gao-long, LIU Ying, WANG Yue-chang, et al. A Friction-Dissipation Based Method for Quantity Model and Prediction of Graphite/WC-Ni Wear under Dry Sliding[J]. Tribology, 2019, 39(2): 221-227.

[19] 王国强, 马若丁, 刘巨元, 等. 金属摩阻材料间摩擦系数与滑动速度关系的研究[J]. 农业工程学报, 1997, 13(1): 35-38.

WANG Guo-qiang, MA Ruo-ding, LIU Ju-yuan, et al. Study on the Coefficient of Dynamic Friction between Frictional Metal Material[J]. Transactions of the Chinese Society of Agricultural Engineering, 1997, 13(1): 35-38.

[20] DONNET C, MARTIN J M, LE MOGNE T, et al. Super-Low Friction of MoS2Coatings in Various Environments[J]. Tribology International, 1996, 29(2): 123-128.

[21] XIONG Xiao-shuang, HUA Lin, WAN Xiao-jin, et al. Experiment and Simulation of Friction Coefficient of Polyoxymethylene[J]. Industrial Lubrication and Tribology, 2018, 70(2): 273-281.

[22] 许中明, 黄平. 用于静摩擦力计算的接触界面势能模型[J]. 华南理工大学学报(自然科学版), 2006, 34(2): 62-66.

XU Zhong-ming, HUANG Ping. Potential Model of Contact Surfaces for Calculating Static Friction Force[J]. Journal of South China University of Technology (Natural Science Edition), 2006, 34(2): 62-66.

[23] KATO K. Classification of Wear Mechanisms/Models[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2002, 216(6): 349-355.

[24] VARGONEN M, YANG Yong-jian, HUANG Li-ping, et al. Molecular Simulation of Tip Wear in a Single Asperity Sliding Contact[J]. Wear, 2013, 307(1/2): 150-154.

[25] MIRANDA J C, RAMALHO A. Study of the Effects of Damage Accumulation on Wear[J]. Wear, 2015, 330/331: 79-84.

Mathematical Model of Friction Coefficient and Wear of MoS2Film

1,2,1,1,1,1

(1. School of Mechanical Engineering, Yanshan University, Qinhuangdao 066004, China; 2. Qinggong College, North China University of Science and Technology, Tangshan 064000, China)

The work aims to construct a friction coefficient model and a wear model of MoS2film, and predict the wear volume. The effect law of normal load and sliding velocity on the friction coefficient of MoS2film was studied by a ball-on-disk tribometer. The maximum contact pressure was between 441.08 and 1393.82 MPa, and the sliding velocity was from 0.05 to 0.628 m/s. The wear morphology of MoS2film was characterized respectively by field emission scanning electron microscope (SEM) and white light confocal microscope. Based on Hertz contact theory, the mathematical model of friction coefficient, normal load and sliding velocity of MoS2film was proposed. The maximum relative error between the predicted results and the measured results was 12.02%, and the relative error of other results was less than 10%. From the perspective of friction dissipation energy, it was found that there was a linear relationship between the wear volume and friction energy consumption of MoS2film. Then, a wear model of MoS2film was established combined with the new friction coefficient model. This wear model was a function of normal load, sliding velocity and friction time and the average absolute value of relative error of the wear model was 10.81%. Compared with the results of Archard model, the relative error of the new wear model was smaller. The wear mechanism of MoS2film was analyzed to discuss the causes of errors in wear model. The predicted results of the friction coefficient model and wear model are in good agreement with the measured results. The wear model can accurately predict the wear of MoS2film, which has important engineering application value.

MoS2; mathematical model offriction coefficient; friction dissipation; mathematical model of wear; wear prediction; normal load; sliding velocity

2021-05-04;

2021-07-27

CHEN Shuang (1983—), Female, PhD student, Lecturer, Research focus: material tribology.

李仕华(1966—),男,博士,教授,主要研究方向为并联机器人技术及动态润滑理论。

LI Shi-hua (1966—), Male, Doctor, Professor, Research focus: parallel robot technology and dynamic lubrication theory.

陈爽, 王勇杰, 李仕华, 等. MoS2薄膜摩擦因数和磨损量的数学模型[J]. 表面技术, 2022, 51(3): 51-56.

TH117

A

1001-3660(2022)03-0051-06

10.16490/j.cnki.issn.1001-3660.2022.03.004

2021-05-04;

2021-07-27

国家自然科学基金(51775475)

Fund:National Natural Science Foundation of China (51775475)

陈爽(1983—),女,博士在读,讲师,主要研究方向为材料摩擦学。

CHEN Shuang, WANG Yong-jie, LI Shi-hua, et al. Mathematical Model of Friction Coefficient and Wear of MoS2Film[J]. Surface Technology, 2022, 51(3): 51-56.