基于CCD传感器的定日镜积尘密度检测方法

2022-03-30宋海翔孟思圆王圣彬

宋海翔, 陈 乐, 孟思圆, 王圣彬

(中国计量大学,浙江 杭州 310008)

0 引 言

定日镜场是塔式太阳能光热电站的光能收集系统,对电站的最终发电效率具有较大影响[1]。造成定日镜场聚光效率损失的因素有许多,如余弦损失、阴影损失、大气衰减损失等[2],对于这些影响因素,已有许多研究人员进行了大量研究,但如何制定较优的清洁策略以在获得较高发电收入的同时降低清洁作业的成本仍是一项难题[3]。目前,有效可行的方法是根据镜面清洁程度对定日镜进行清洁[4],为提升清洁策略的针对性,提升技术经济性,需要根据定日镜清洁程度制定清洁周期。

当前检测定日镜清洁程度的方法主要是使用反射率测量仪检测镜面反射率,Crawford J S[5]等对SOC的410-Solar、D&S的15R和Abengoa的Condor三种便携式反射率测量仪进行了定量与定性比较,发现15R和Condor两款性能较好。Griffith D J[6]等利用自行设计的反射率测量仪进行实验,发现0°放置镜面的反射率损失大约是45°放置镜面的两倍。Wang R[7]等使用校准相机拍摄不同清洁程度的镜面反射至校准目标上的图案,以此对定日镜反射率进行估计。

传统的反射率测量仪需要紧贴镜面进行检测,容易损坏镜面,并且镜面积尘存在污染测量仪器造成检测精度下降的问题。本文针对该问题,使用CCD传感器进行非接触式检测定日镜积尘密度,在自制暗箱中研究不同光照强度对检测结果的影响,并将实验结果与传统反射率测量仪的检测结果进行对比,验证了CCD传感器检测镜面积尘密度的可行性。实验结果可为塔式太阳能光热电站制定合理的定日镜积尘密度检测方案提供一定的借鉴意义。

1 理论分析

1.1 积尘对定日镜的影响机理

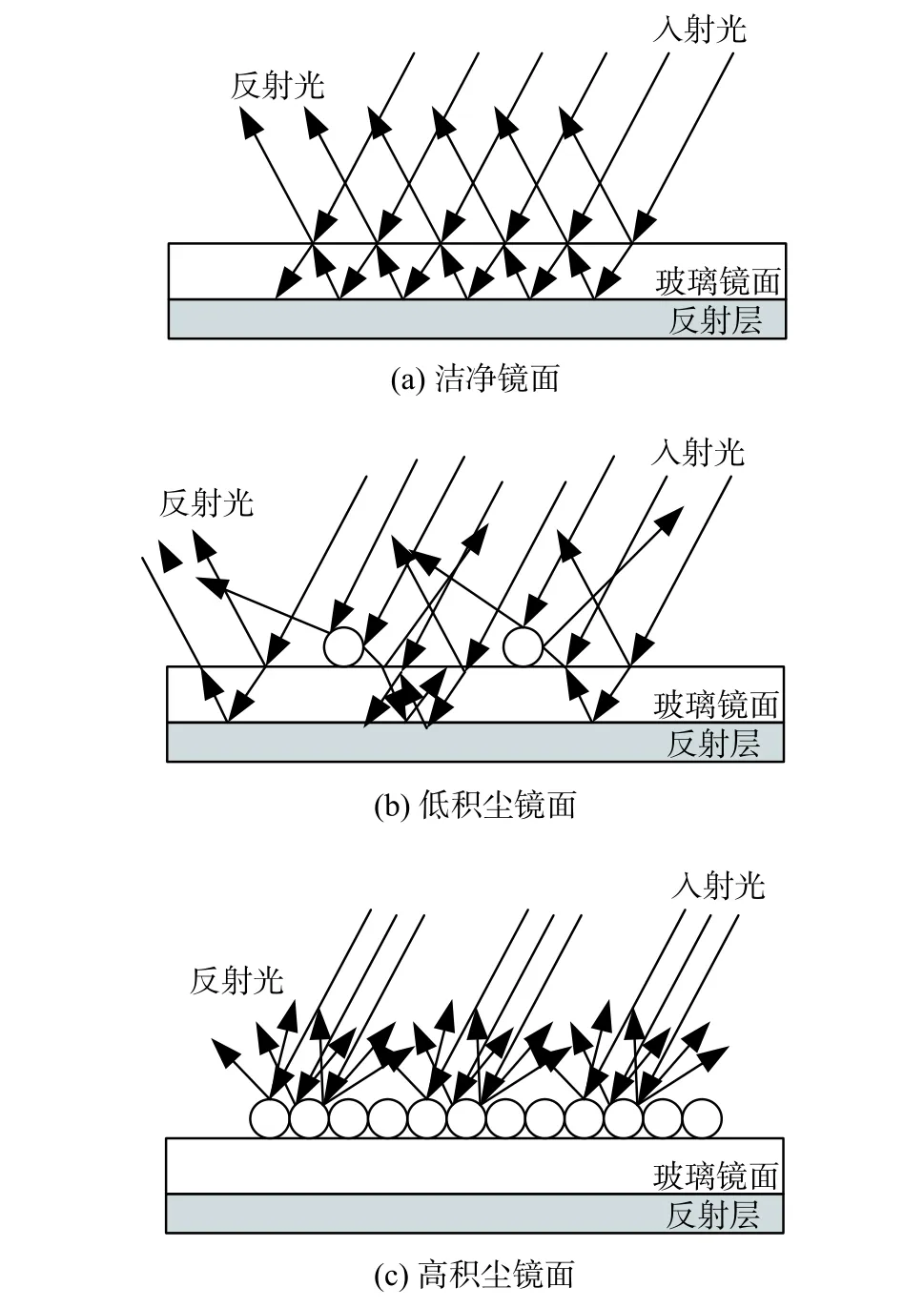

定日镜表面的积尘对入射光线具有遮挡、吸收和反射作用[8],如图1所示,随着镜面积尘的增多,入射光线在定日镜表面的反射方式逐渐由镜面反射转变为漫反射,由于漫反射光线光路的不确定性,部分反射光线射向周围环境,而非吸热器靶面,由此造成能量损失。此外,积尘对入射光线的吸收作用也造成了一定的能量损失。

图1 灰尘对光线的影响

1.2 CCD传感器检测镜面积尘密度原理

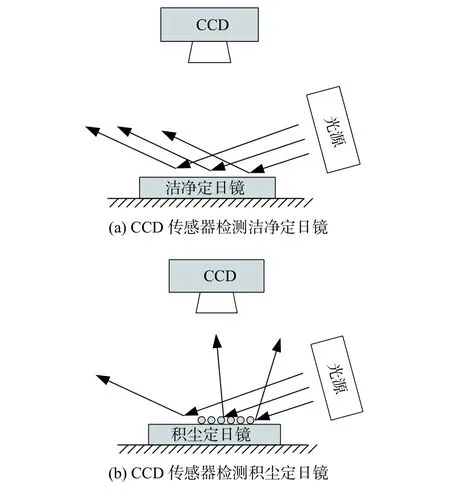

与反射率测量仪检测镜面反射率不同,CCD传感器在检测镜面积尘密度时,是依靠CCD传感器捕捉镜面灰尘对入射光的漫反射光线,其检测结果一定程度上反映了镜面积尘对光的漫反射程度。使用光源对被测镜面进行低角度打光,CCD传感器安装在被测镜面正上方,当被测镜面表面洁净时,入射光线在镜面的反射方式主要为镜面反射,CCD传感器难以捕捉到反射光线,反映在图像上即为镜面图像呈黑色,图像灰度值接近为0。随着镜面积尘的增多,灰尘对入射光线的漫反射作用增大,CCD传感器捕捉到的漫反射光越来越多,反映在图像上即为镜面图像偏白色,图像灰度值增大。若将光源正对被测镜面或高角度打光,由于定日镜的镜面反射率较高,过多的反射光线被CCD传感器捕捉,造成图像过曝的情况,大大降低了图像的可用性,故采用低角度打光的方式,在照亮灰尘的同时避免了更多的光线被传感器捕捉。CCD传感器检测镜面积尘密度的原理图如图2所示。

图2 CCD传感器检测镜面积尘密度的原理图

1.3 积尘与镜面图像灰度值的相关性

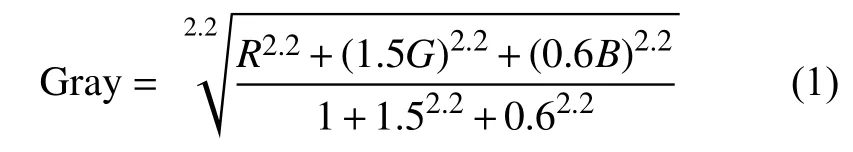

灰度值又称亮度值,取值范围在0~255之间,其中白色为255,黑色为0。在RGB模型中,若R=G=B,则彩色表示一种灰度颜色,其中R=B=G的值叫做灰度值,其计算公式如式(1)所示:

从灰度值的定义及式(1)可以看出,镜面图像灰度值的大小主要与图像亮度及颜色有关,通过调整CCD传感器的光圈或光源照度可以调整进入到CCD传感器内部的光量,以此改变图像亮度。而图像的颜色主要由镜面积尘的颜色决定,由式(1)可知,在同一照度下,不同颜色的灰尘换算得到的灰度值是不同的。

2 实验装置与方法

2.1 积尘镜面与喷涂装置

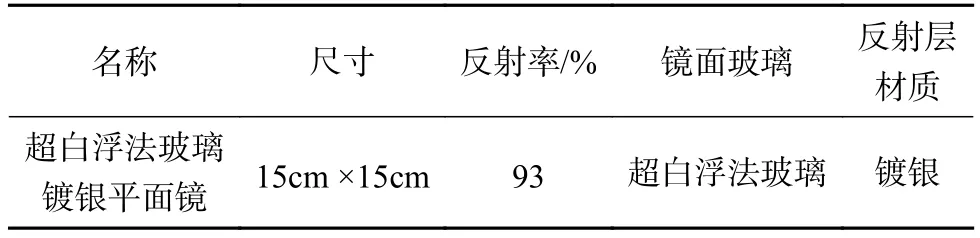

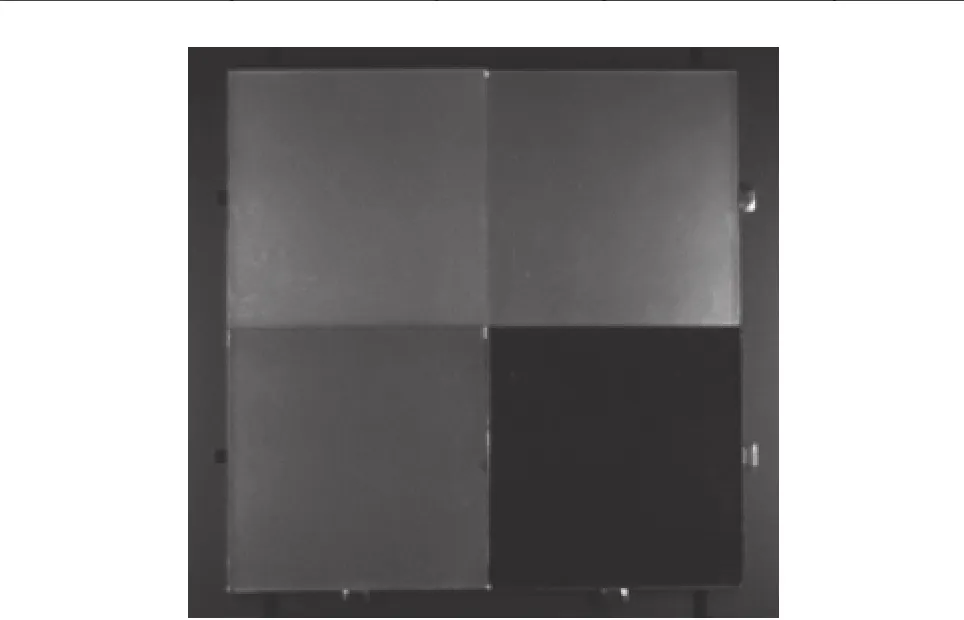

大气中的灰尘主要分为重力降尘和大气飘尘,重力降尘一般指粒径大于10 μm的能在自身重力作用下降落到地面的尘埃颗粒,大气飘尘一般指粒径小于10 μm且能长期漂浮在大气中的尘埃,仅有少部分大气飘尘会在自重和雨水的作用下沉降到地面。灰尘由多种成分组合而成,其中SiO2含量最高,含量在55%左右,并且灰尘粒径较细,粒径小于100 μm的颗粒所占比例较大[9]。本文所述实验中分别选用了 10 μm、38 μm 和 180 μm 的 SiO2石英粉替代自然灰尘进行实验,为使灰尘更均匀的喷涂在定日镜样品上,将石英粉按1∶5的比例与酒精充分混合,制成酒精灰尘混合液[10]。将混合充分的酒精灰尘混合液倒入灰尘喷涂装置(图3)的喷笔储液袋内,15 cm×15 cm的定日镜切割样品(定日镜参数见表1)固定在电动转盘上,打开灰尘喷涂装置电机开关,使喷笔喷涂酒精灰尘混合液的同时,喷笔与定日镜保持匀速的相对运动。待混合液喷涂完毕后,取下镜面置于水平桌面,静置60 min,待酒精挥发完毕后,积尘镜面制作完毕,制作完成的积尘镜面如图4所示。

图3 喷灰装置图

表1 定日镜参数

图4 4面不同积尘密度的定日镜样品

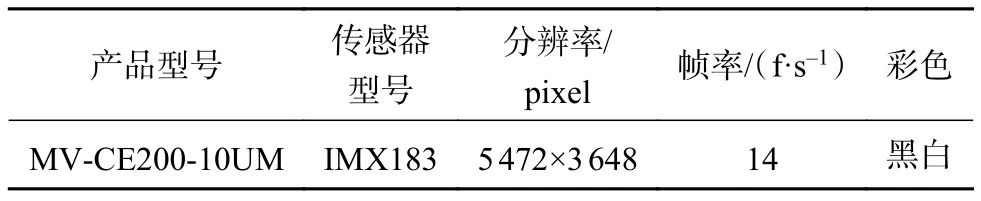

积尘密度的计算公式为:

式中:ρ1——镜面积尘密度,g/m2;

M1——镜面积尘后的质量,g;

m1——镜面净质量,g;

s1——镜面表面积,m2。

2.2 定日镜积尘密度检测暗箱

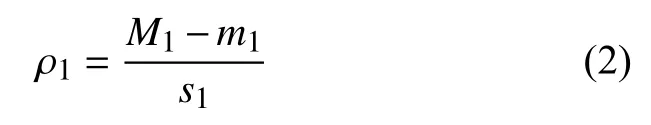

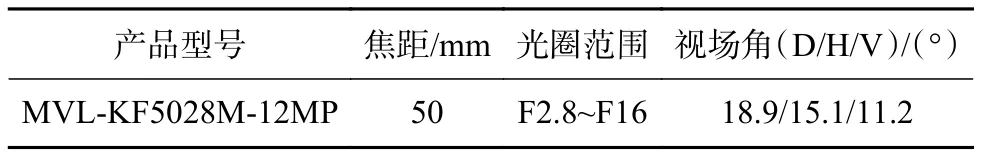

依据2.1中待测灰尘物理特性和实际检测需求(检测镜面积尘密度而非镜面灰尘颗粒数量),将检测精度定为0.06 mm,视场大小定为40 cm×40 cm,加之1/2亚像素的软件测量精度,检测所需相机的分辨率应为400/0.06/2≈3 333 pixel,X方向与Y方向分辨率相同,因此检测用相机分辨率应大于3 333 pixel。本文在此基础上选用的CCD传感器为海康威视MV-CE200-10UM黑白CCD传感器,搭配50 mm标准镜头,当CCD传感器拍摄距离为50~70 cm时,其视场范围在(42 cm×42 cm)~(60 cm ×60 cm),相机与镜头的主要参数见表2和表3。

表2 CCD传感器参数

表3 镜头参数

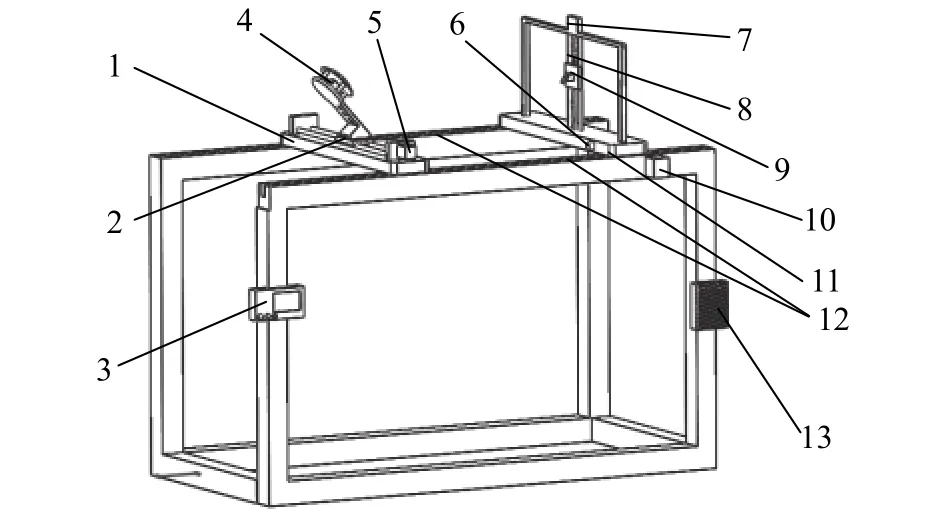

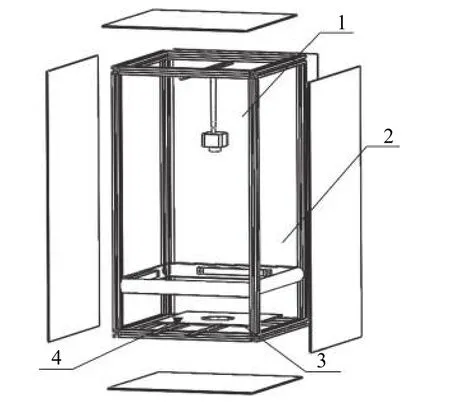

由于环境照度对于CCD传感器检测定日镜镜面积尘密度所得图像的灰度值具有较大的影响,因此为了隔绝外界环境光照影响,定量地探究不同照度下,同一积尘密度镜面图像灰度值的变化规律和同一照度下,不同积尘密度镜面图像灰度值的变化规律,本文中所有定日镜积尘密度检测实验均在自制定日镜积尘密度检测暗箱内进行,该暗箱具备的功能有:1)隔绝外界环境光照、2)传感器检测高度可调、3)光源高度和角度可调、4)照度检测等。定日镜积尘密度检测暗箱示意图见图5。

图5 定日镜积尘密度检测暗箱

调节定日镜积尘密度检测暗箱内光源照射角度为20°[11],CCD传感器镜头下表面与待测镜面相对距离为70 cm,将滑台中心位置检测到的光源照度作为镜面接收的照度。将4面15 cm×15 cm积尘密度不同的积尘镜面呈“田”字型放入暗箱滑台中心位置,封闭暗箱。使用CCD传感器拍摄定日镜镜面图像后,通过图像分割算法获取独立的4面镜面图像并计算图像灰度值。

2.3 反射率测量装置

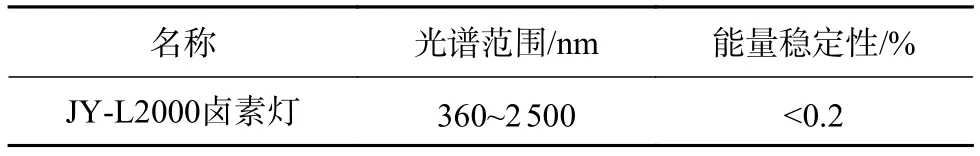

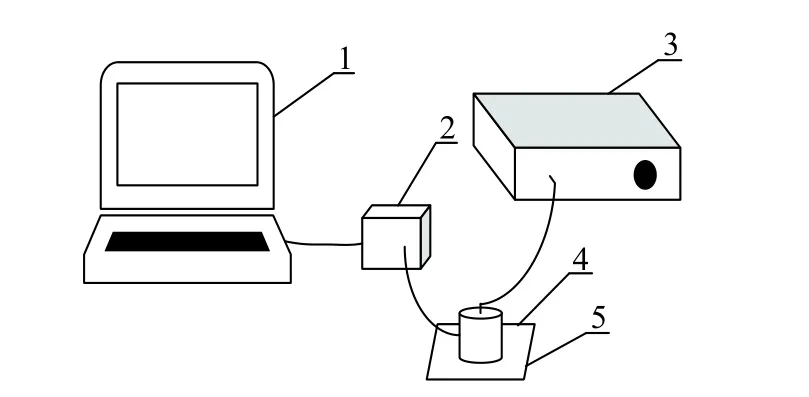

镜面反射率检测使用的实验装置参数及图片见表4、表5和图6。

表4 光谱仪参数

表5 光源参数

图6 反射率测量实验装置图

镜面反射率检测在室温23 ℃左右及相对湿度(40± 15)%的环境中进行,实验前,打开光谱仪预热30 min,并将不同积尘密度的镜面放置在实验室4 h以上,与实验环境进行充分的热交换,使用光谱仪配套的标准铝镜校准仪器后方可进行镜面反射率测量。镜面反射率测量的方法采用五点测量法,测量示意图见图7,即测量镜面四角及中心点处在660 nm波长下的反射率,然后计算其平均值作为镜面的反射率[12]。

图7 五点测量法示意图

3 实验数据与讨论

本节共4个实验,其中3.1~3.3实验中使用的灰尘粒径为10 μm,3.4关于灰尘粒径的影响实验中增加了38 μm和180 μm的灰尘进行对比研究,其他的实验设备有:精密电子天平、反射率测量装置和定日镜积尘密度检测暗箱,其中精密电子天平用来称量定日镜样品喷灰前后的质量以计算镜面积尘密度,镜面图像灰度值的获取方式是将喷灰后的定日镜样品放入定日镜积尘密度检测暗箱内部,以隔绝外界光线影响,后经上位机控制CCD传感器拍摄镜面图像并进行图像灰度化获取的数值。各实验装置的详细参数及使用方法见本文第2部分实验装置与方法。

3.1 CCD传感器的光圈选择实验数据与讨论

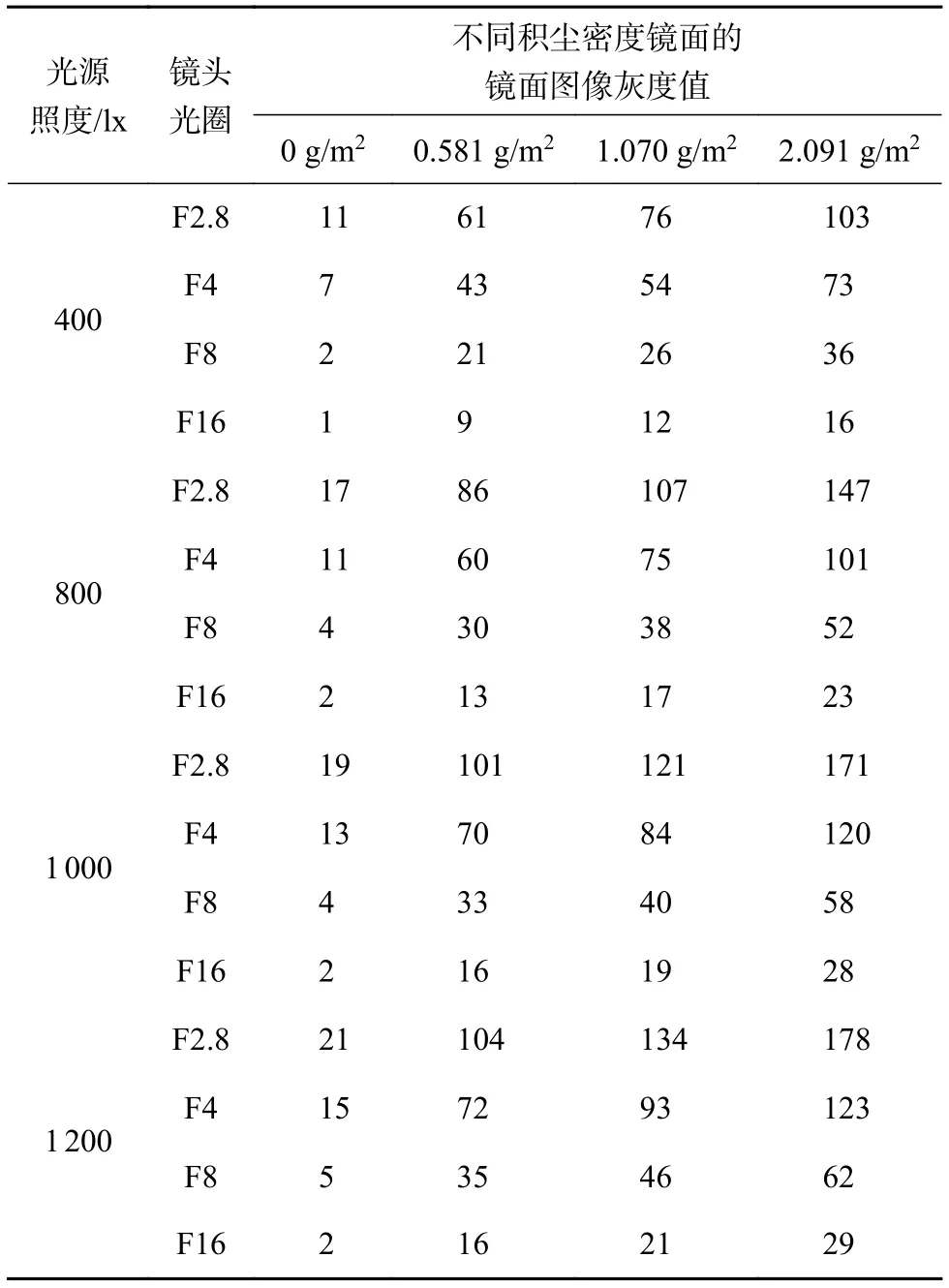

CCD传感器的光圈选择实验数据见表6。

表6 CCD传感器的光圈选择实验数据

选取1 000 lx照度下,选用不同镜头光圈后的镜面图像灰度值数据,制作不同光圈下的镜面图像灰度值的柱形图,如图8所示。

图8 不同光圈下的镜面图像灰度值

光圈起到控制光线透过镜头进入CCD内部感光面光量的作用,光圈F值越小,进光量越大,画面越亮,图像灰度值越大;反之,光圈F值越大,进光量越小,画面越暗,图像灰度值越小。从表6和图8中的数据可以看出,随着光圈F值的增大,同一光源照度下,镜面图像灰度值在不断的减小。当光圈F值为F16时,0 g/m2与2.091 g/m2的积尘镜面的图像灰度值差值为26,0.581 g/m2与1.070 g/m2的积尘镜面的图像灰度值差值仅为3,过小的差值不利于区分积尘密度介于这两者之间的镜面。相较于选用F值较大的光圈,选用F值较小的光圈可以在检测效果相同的情况下,使用更低的光源照度,达到节约能源的效果,因此在后续实验中,选用F2.8作为检测时的光圈F值。

3.2 定日镜积尘密度检测实验数据与讨论

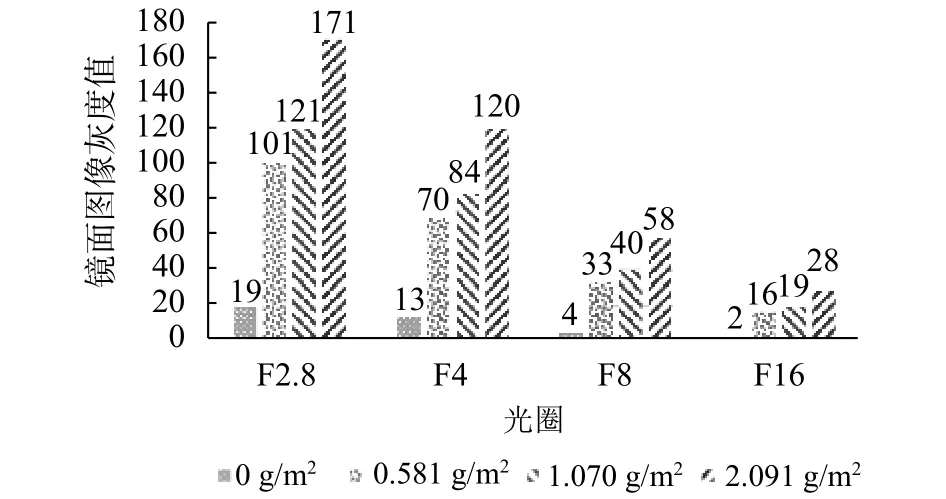

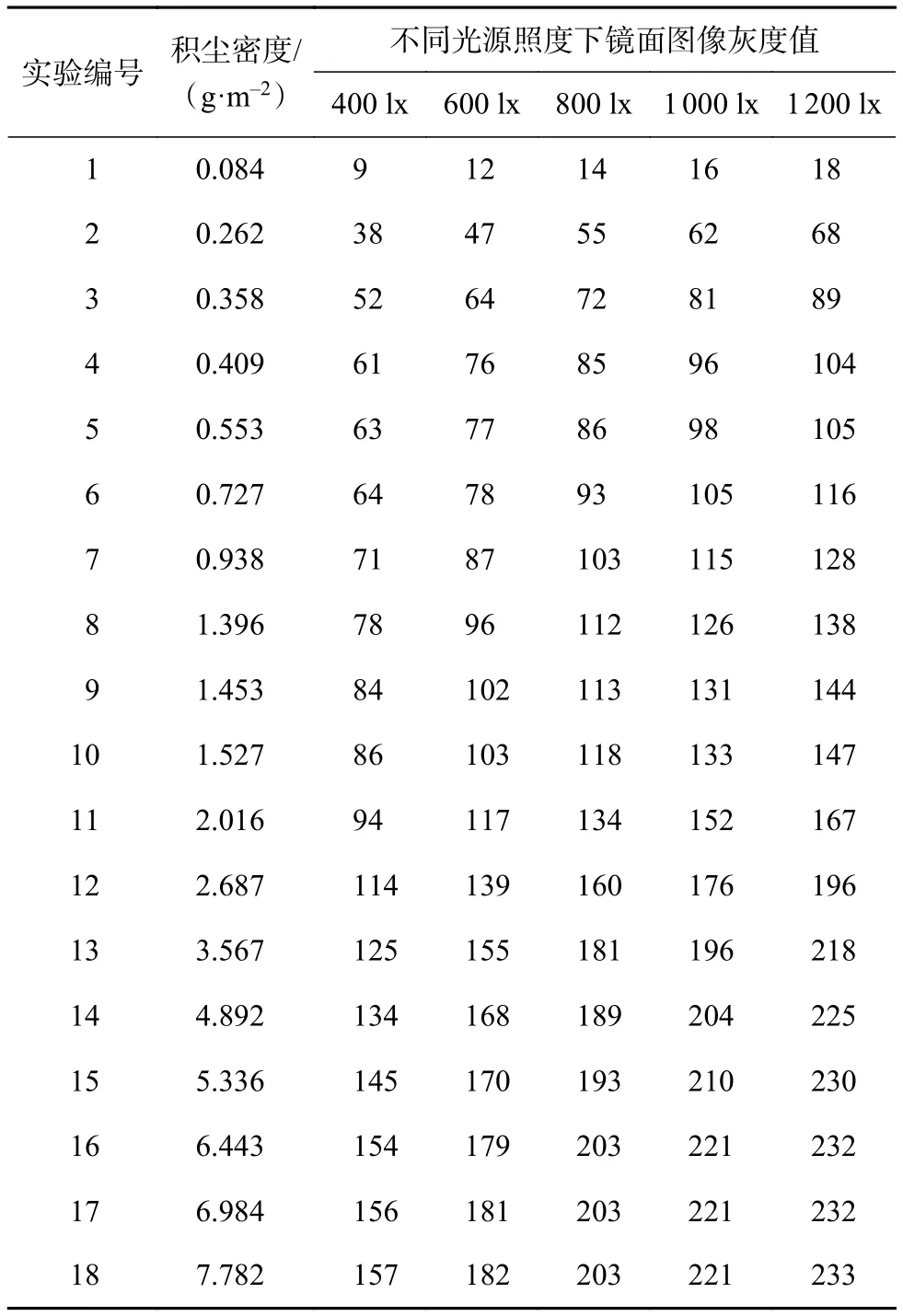

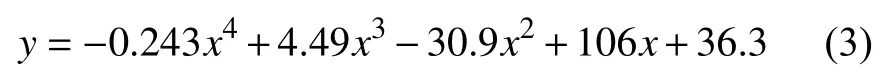

定日镜积尘密度检测实验数据见表7。

表7 定日镜积尘密度检测实验数据

选取1 000 lx照度下不同积尘密度镜面的镜面图像灰度值数据进行数据拟合,拟合曲线及拟合公式如图9及式(3)所示。

图9 1 000 lx照度下镜面积尘密度-灰度值数据图

式中:y——镜面图像灰度值;

x——镜面积尘密度,g/m2。

从表7和图9中可以看出,通过比较同一照度下,不同积尘密度镜面的镜面图像灰度值可以发现,镜面图像灰度值随着镜面积尘密度的增大而增大,二者成正相关关系;当镜面积尘密度在0~3 g/m2时,镜面图像灰度值的增大速率较快;当镜面积尘密度在3~6 g/m2时,镜面图像灰度值的增大速率开始放缓;当镜面积尘密度大于6 g/m2时,镜面图像灰度值几乎不随镜面积尘密度的增大而增大,镜面图像灰度值达到当前照度下的最大值。

通过比较不同照度下各积尘密度镜面的镜面图像灰度值可以发现,镜面接收到的照度越强,积尘密度相近的两面镜面图像灰度值差值越大,即使用CCD传感器利用灰度值的方法检测定日镜积尘密度,可以在一定照度下明确区分不同积尘密度的镜面,照度越强,区分效果越明显。

通过比较同一积尘密度镜面在不同照度下的镜面图像灰度值可以发现,同一积尘密度的镜面,镜面接收到的照度越强,镜面图像灰度值越大。

由于灰度值的取值范围为0~255,因此在使用CCD传感器检测定日镜积尘密度时,需要选择合适的光源照度进行打光,光源照度过强会使CCD传感器检测较低积尘密度镜面时,其镜面图像灰度值便达到255,无法检测更高积尘密度的镜面;光源照度过低,不仅会降低拍摄图像的清晰度,还会降低CCD传感器对相近积尘密度镜面的区分度。在镜面接收照度为1 000 lx的情况下,相机检测镜面积尘密度的有效检测范围在0~6 g/m2。

3.3 镜面反射率和镜面图像灰度值对比实验数据与讨论

光的反射方式分为镜面反射和漫反射,使用反射率测量仪检测的是定日镜表面的镜面反射,而本文所用的检测方式为依靠CCD传感器接收积尘镜面的漫反射光线,以此作为检测镜面积尘密度的检测依据,该检测方式的检测结果在一定程度上反映了积尘镜面表面的漫反射程度,镜面积尘密度越大,漫反射越强,镜面图像灰度值越大。

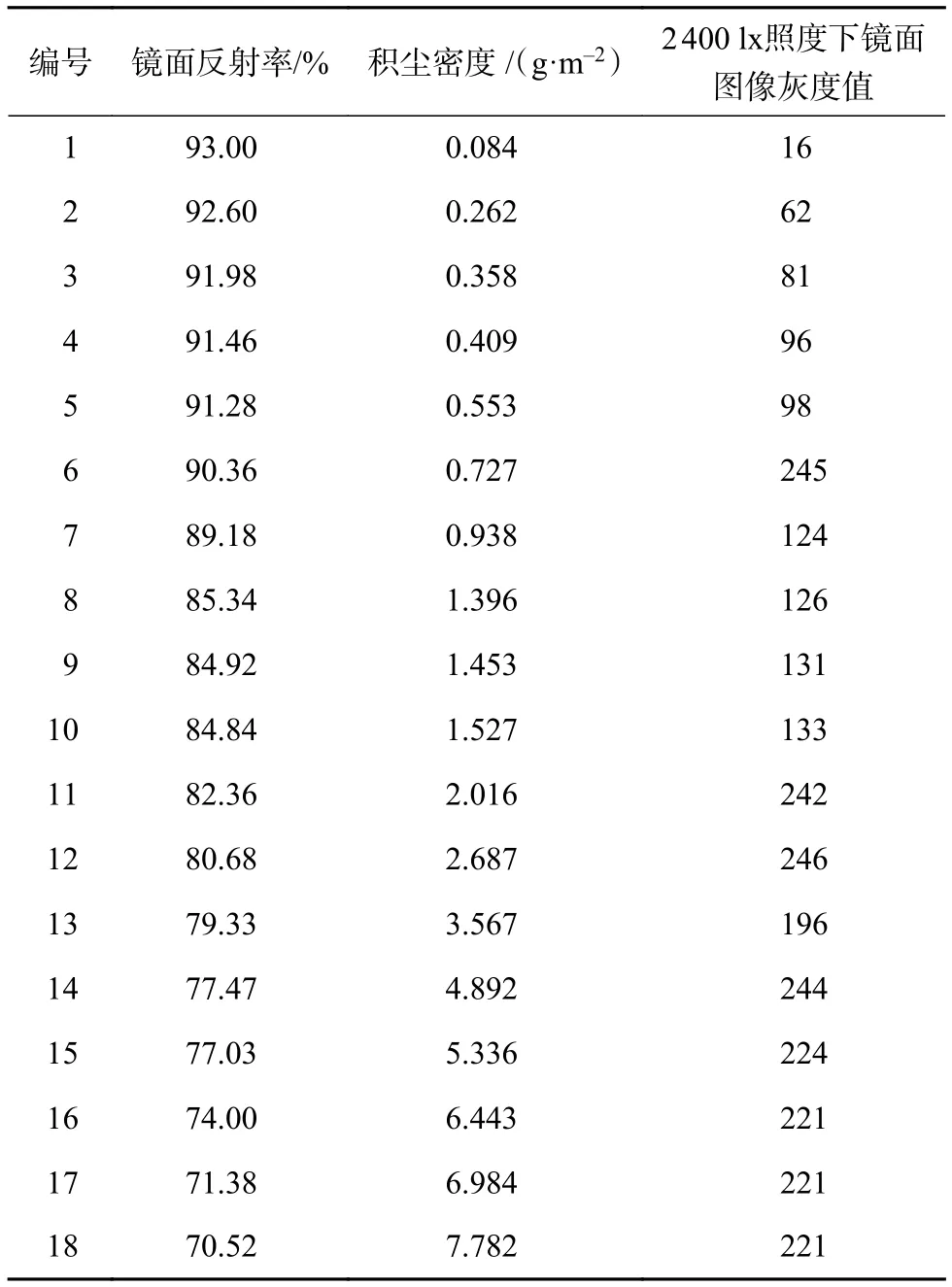

定日镜镜面反射率与镜面图像灰度值对比实验数据见表8。

表8 镜面反射率与镜面图像灰度值对比实验数据

从表8中可以看出,在固定的光源照度下,同一面镜子的镜面反射率、积尘密度、镜面图像灰度值存在唯一的对应关系,即可以通过CCD传感器在特定光源照度下检测到的镜面图像灰度值来推算该镜面的积尘密度和镜面反射率,以此达到使用CCD传感器替代反射率测量仪进行非接触式检测镜面积尘密度的目的。但由于灰度值存在范围限制,以及当镜面积尘密度大于6 g/m2后,镜面图像灰度值几乎不随镜面积尘密度的增加而增大,因此CCD传感器检测镜面积尘密度的方法只能在一定范围内与镜面反射率检测结果进行对应。在光源照度为1 000 lx的情况下,CCD传感器检测镜面积尘密度的方法可以对应的镜面反射率范围在74%~93%。

3.4 灰尘粒径对CCD传感器检测定日镜积尘密度的影响实验数据与讨论

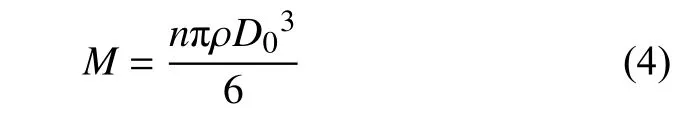

定日镜表面自然积尘的粒径大小是不同的,因此为了探究灰尘粒径对CCD传感器检测定日镜积尘密度的影响,本实验选用 10 μm、38 μm 和 180 μm三种粒径的灰尘。由于灰尘形状多为不规则的,难以计算,为简化计算,假设灰尘颗粒为近似球体,则灰尘质量、粒径和数量的关系为[13]:

式中:M——单位面积上灰尘的总质量,g;

n——单位面积上灰尘的数量;

ρ——灰尘的密度,g/m3;

D0——灰尘粒径,μm。

灰尘的遮挡面积为:

其中S为灰尘在定日镜上的遮挡面积,m2。

设D1为某已知灰尘的粒径,假设定日镜单位面积上粒径为D2的灰尘质量与D1对应的灰尘质量相等,由式(4)和式(5)可得:

式中:Ψ——不同粒径的等质量灰尘对定日镜的遮挡系数;

N1——粒径是D1的灰尘颗粒总个数;

M1——定日镜单位面积上直径为D1的灰尘总质量,g。

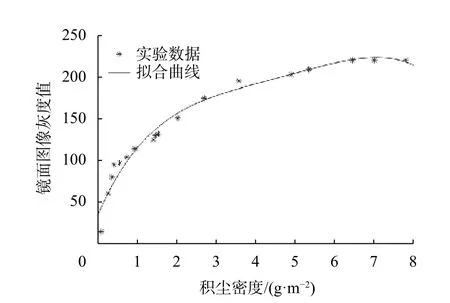

由公式(6)可以看出,一定质量的灰尘对定日镜的遮挡面积与粒径的大小呈反比,灰尘粒径越大,灰尘对定日镜的总遮挡面积越小,光线经定日镜镜面反射的概率越大,CCD传感器捕捉到灰尘漫反射光线的可能越小。不同灰尘粒径的检测实验数据见表9所示。

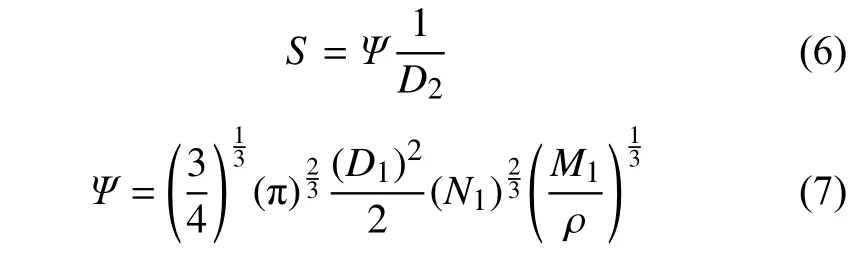

表9 1 000 lx照度下不同粒径灰尘的镜面图像灰度值数据表

对于不同粒径的灰尘,难以制作积尘密度完全相同的积尘镜面,因此对使用3种粒径灰尘的实验数据进行拟合,在拟合曲线中比较不同粒径灰尘对CCD传感器检测效果的影响,1 000 lx照度下不同粒径灰尘的镜面图像灰度值拟合曲线图如图10所示。

图10 1 000 lx照度下不同粒径灰尘的镜面图像灰度值拟合曲线图

由图10中可以看出,在1 000 lx照度下,对于同一积尘密度的镜面,灰尘的粒径越大,该镜面的图像灰度值数值越小,二者呈负相关关系。并且在同一积尘密度下,不同粒径灰尘的镜面图像灰度值差值随着灰尘粒径差值的增大而增大。因此在使用CCD传感器检测定日镜积尘密度时,应根据所检测灰尘粒径的大小选择合适的光圈或光源照度以达到理想的检测效果。

4 结束语

通过使用CCD传感器在不同光源照度下非接触式检测不同积尘密度的定日镜,并将检测结果与反射率测量仪检测定日镜反射率的结果进行对比,得出了以下5点结论:

1)同一光源照度下,使用CCD传感器检测定日镜积尘密度,镜面积尘密度与镜面图像灰度值存在正相关关系,即积尘密度越大的镜面其镜面图像灰度值越大。

2)使用CCD传感器检测定日镜积尘密度时,应在合适的光源照度下进行检测,在镜面积尘均匀的前提下,当镜面积尘密度大于6 g/m2后,镜面图像灰度值几乎不再随镜面积尘密度的增大而增大;在光源照度为1 000 lx的情况下,CCD传感器检测镜面积尘密度的有效范围在0~6 g/m2,可以检测镜面反射率的范围在74%~93%。

3)当镜面积尘密度在0~6 g/m2的范围内时,在固定光源照度的情况下,镜面反射率、积尘密度、镜面图像灰度值具有显著的相关性。

4)灰尘粒径的大小对CCD传感器检测定日镜积尘密度的结果有一定的影响,应根据检测灰尘的粒径大小选择合适的光圈或光源照度以达到理想的检测效果。

5)由于光源照度对CCD传感器的检测结果影响较大,因此在使用该方法进行现场检测时,应选在外界光线较暗的夜间进行。