钢夹板螺栓连接胶合木梁抗弯性能研究

2022-03-30陈爱军彭润勃贺国京王皓磊王解军

陈爱军,彭润勃,贺国京,王皓磊,王解军

(中南林业科技大学土木工程学院,湖南 长沙 410004)

胶合木是一种可持续发展的绿色环保建筑材料,具有材性良好、建造灵活、强质比高、保温隔热、和谐美观等优点[1−2],被广泛应用于房屋、桥梁等工程领域[3−4]。随着我国天然林业面积减少,建设结构用材短缺,胶合木的制作与生产长期依赖进口木材,而东北落叶松作为国内速生木材,适应性强,木材性能优良,在我国发展东北落叶松胶合木具有天然优势和广阔前景。如位于张(张家界)花(垣)高速公路张家界服务区的现代胶合木结构人行天桥[5]。现代木结构工程正向着大跨、高层发展,对大构件胶合木梁的需求越来越大。通常需要对胶合木梁进行拼接或接长以满足结构要求,为实现胶合木梁长度的跨越,通常采用螺栓连接(如木-木相接)、钢填板螺栓连接、黏钢连接和钢夹板螺栓连接等方式来接长胶合木梁[6]。目前,国内外学者对胶合木梁螺栓连接这种连接方式开展了大量的试验与理论研究。KAMBE 等[7]采用日本落叶松制成的胶合木进行螺栓连接,通过改变连接件的螺栓直径和端距进行相关试验研究,结果表明螺栓端距较小试件的破坏形式表现为脆性破坏,而螺栓端距较大的试件表现为延性破坏。HP 等[8]对钢夹板螺栓连接胶合木构件进行拉伸试验研究,结果表明加拿大木结构规范的计算结果偏于保守,并提出钢夹板螺栓连接件极限荷载计算方法。ATAEI 等[9]进行扩展端板的螺栓连接钢木组合梁柱节点的试验研究,结果表明螺栓连接的钢木梁柱节点具有良好的转动能力和延性,木材厚度对节点受力性能的影响显著。XU 等[10]以拉、压、剪等不同受力形式的螺栓连接木结构为研究对象,探讨了其非线性本构关系,结果表明有限元模型能够有效预测节点刚度和实效荷载等。HE等[11]通过变换螺栓直径及排列形式等参数,研究初始裂缝对钢填板螺栓连接承载力的影响,基于屈服理论和断裂力学,提出了计算模型且得到了试验结果的验证。王明谦等[12]对胶合木梁柱钢填板连接节点在纯弯与弯剪作用下进行试验研究,结果表明节点受弯承载力和延性随节点剪弯比的增大而减小,基于Van Der Put 模型的节点受弯承载力计算结果具有较好的精度。罗烈等[13]对20 个钢填板-螺栓连接胶合木梁柱试件进行抗剪试验,研究其节点横纹受力性能,结果表明节点破坏均为木材横纹劈裂脆性破坏,非加载边的边距对节点受力性能影响较为显著。目前国内外学者对普通螺栓连接和钢填板螺栓连接的试验研究较多,而钢夹板螺栓连接兼顾普通螺栓连接传力简单、安装便捷的特点,同时钢夹板对称布置于胶合木两侧,无需对胶合木构件内部进行切割[14],保证胶合木能够全截面受力,能提高胶合木梁接长构件的承载能力。本文在已有研究的基础上[15-19],采用有限元计算和试验相结合的方法对采用钢夹板螺栓连接方式进行接长的胶合木梁的抗弯性能及其影响参数进行研究,研究成果可为钢夹板螺栓连接胶合木梁的工程应用提供参考。

1 试验概况

1.1 试件设计与制作

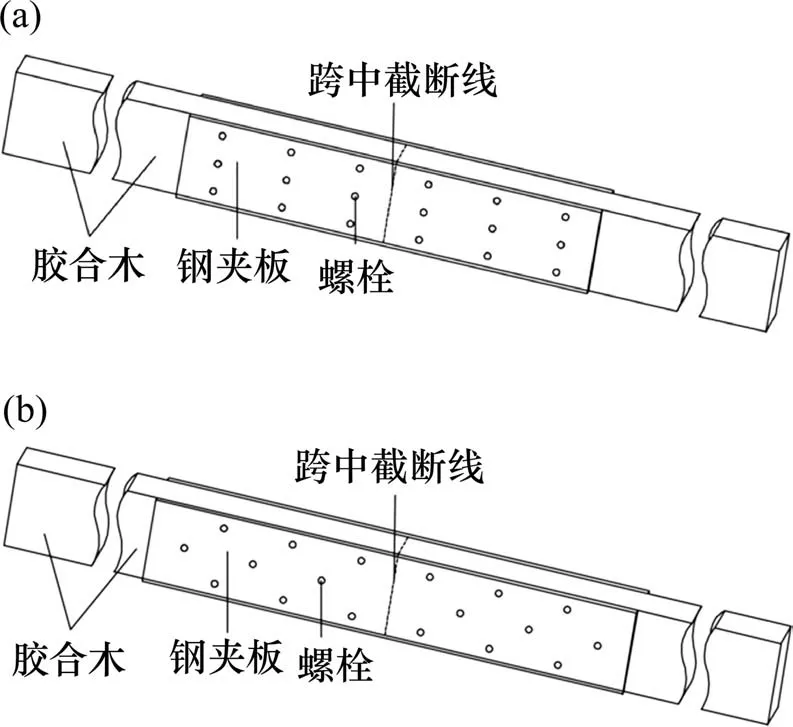

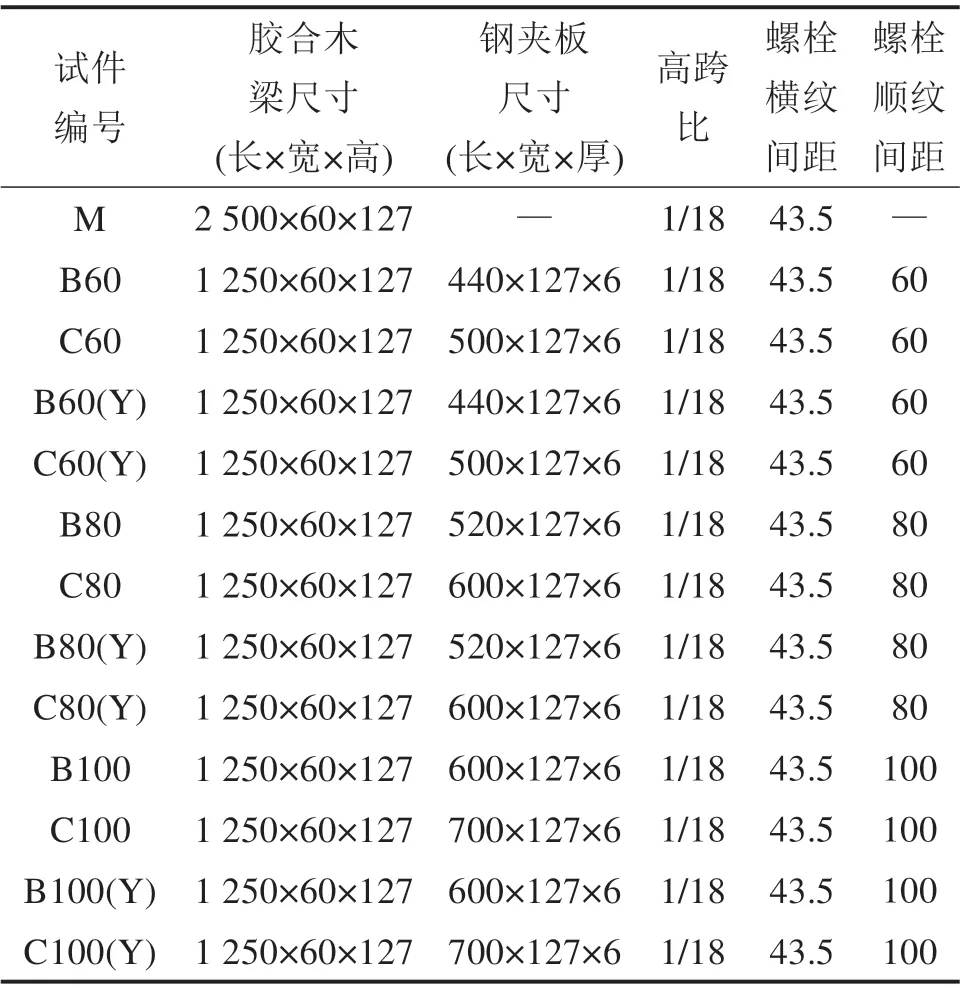

为探讨钢夹板螺栓连接胶合木梁的抗弯性能,设计制作了13 组共39 根试验梁,设计参数和构造分别如表1 和图1 所示。其中,编号M 的为纯胶合木梁组,其余编号的均为钢夹板螺栓连接胶合木梁组。根据《中国木结构设计手册》关于螺栓排列最小间距的规定,36 根钢夹板螺栓连接胶合木梁试件中螺栓直径为6 mm,螺栓端距为50 mm,螺栓边距为20 mm。胶合木和钢夹板的预留螺孔直径比螺栓直径大1 mm,以保证胶合木梁与钢夹板能够顺利连接安装。

图1 试件构造图Fig.1 Configuration of specimens

表1 试件设计参数Table 1 Specimen design parametersmm

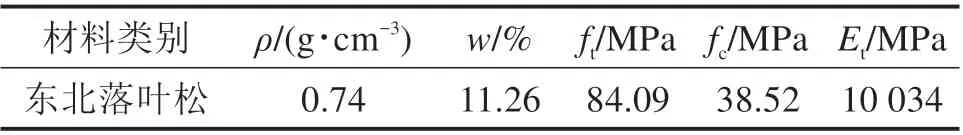

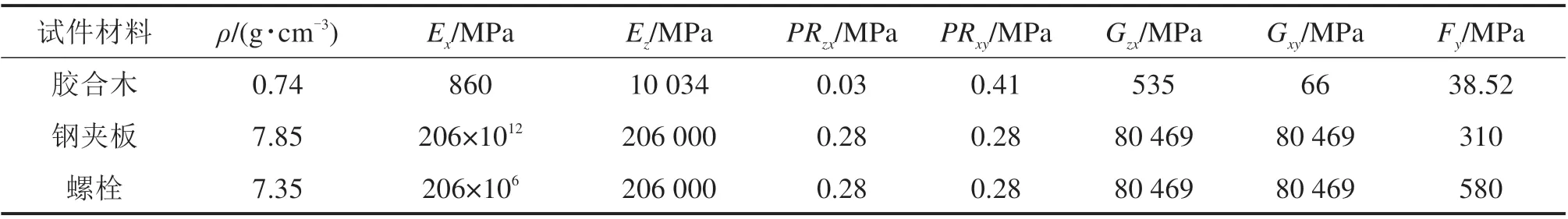

1.2 试件材料

钢夹板螺栓连接胶合木梁试件均由东北落叶松胶合木、Q345 钢板、8.8 级普通螺栓组合而成。根据我国木材和钢材力学性能试验现行国家标准[20−24]的有关规定对胶合木和钢夹板进行材性试验,测得木材的物理力学性能参数见表2,测得钢夹板屈服强度为310 MPa,极限强度为486 MPa,屈强比为0.63。螺栓的极限抗拉强度为600 MPa,屈服强度为580 MPa。

表2 木材的物理力学性能Table 2 Physical and mechanical properties of wood

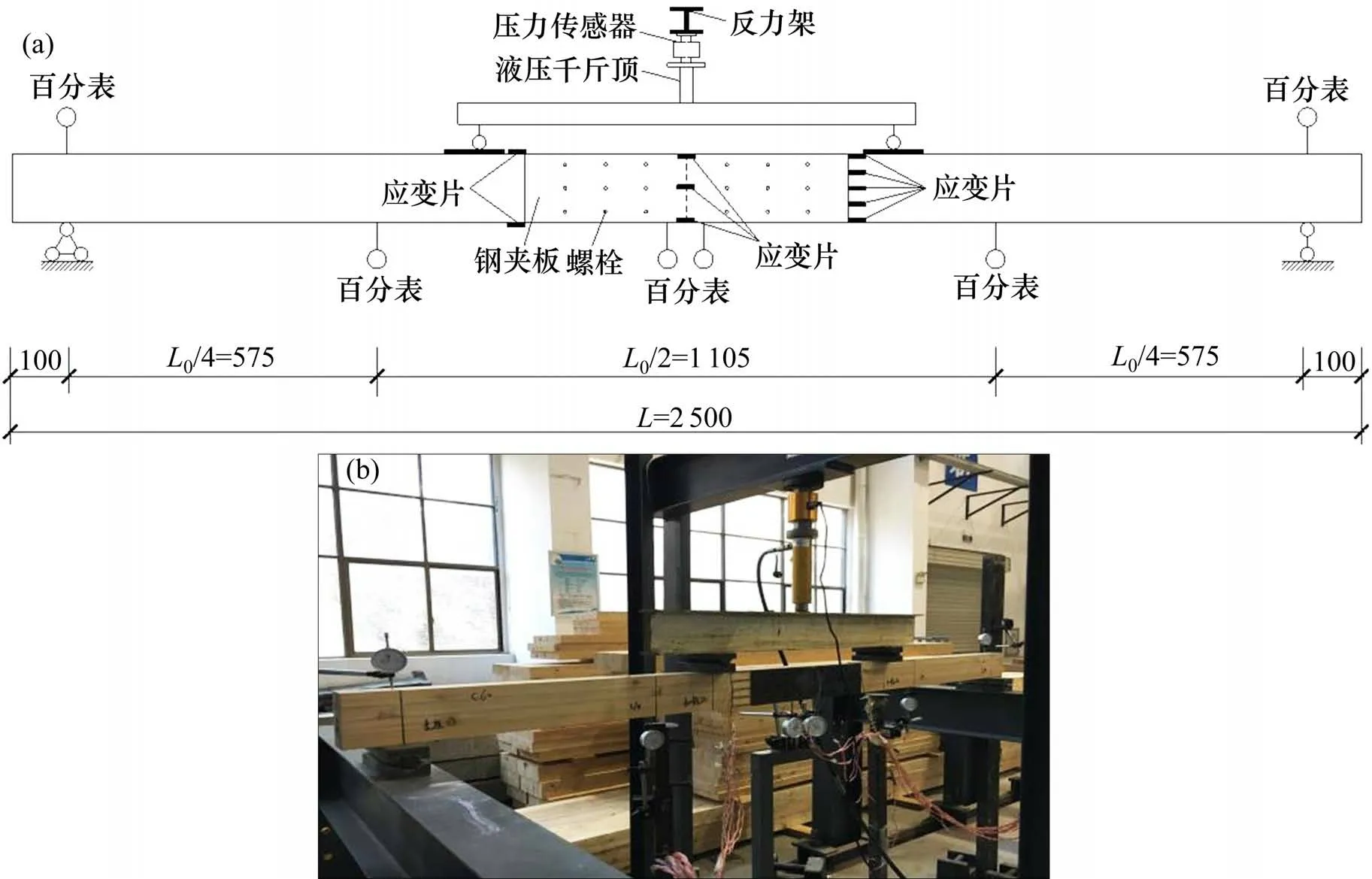

1.3 加载与测试方案

钢夹板螺栓连接胶合木梁受弯性能试验采用四点弯曲法加载,装置如图2所示。为防止胶合木梁产生局部挤压破坏,在试验梁三分点加载处设置钢板垫块。试验前进行预加载至1 kN,以消除螺栓与胶合木、钢夹板间的拼接间隙,并检验仪器正常运行。正式试验采用单调分级加载模式,0~12 kN:每级荷载为2 kN;12 kN 后,每级荷载为1 kN直至试验梁破坏。

图2 试验加载装置Fig.2 Device schematic of loading for test

为测试钢夹板螺栓连接胶合木梁挠度和应变的变化情况,在支座、L/4 及跨中截面两侧各设置1 个百分表,共6 个。在纯弯段胶合木梁侧面等间距布置5个应变片,测试胶合木应变沿截面高度的变化情况,胶合木梁顶、底面各布置1 个应变片,在钢夹板侧面等间距布置3个应变片。采用应变仪采集应变数据。

2 试验结果

2.1 构件破坏现象

本试验中,同组试件的试验结果离散性较小,故每组随机选取1个试件进行分析。纯胶合木梁试验过程:加载初期试验梁处于弹性阶段;当荷载达到12.0 kN 时,开始听到轻微的木纤维拉断的劈裂声,跨中挠度为18.00 mm;增大荷载至18.3 kN时,跨中挠度达到30.67 mm,并伴随有较大的木材开裂响声,胶合木梁下缘出现顺纹方向裂缝,随着荷载的增大该裂缝不断扩展;加载至22.8 kN时,胶合木梁纯弯段下缘沿顺纹方向裂缝迅速贯穿,跨中底部木纤维被拉断,破坏形式表现为脆性受拉破坏。破坏形态如图3所示。

图3 纯胶合木梁破坏现象Fig.3 Destruction phenomena of pure plywood beams

钢夹板螺栓连接胶合木梁各组试件的试验现象基本类似。以试件B100 为例,当荷载加载至6.3 kN时,试件发出轻微的开裂响声;当荷载加至13.1 kN 时,胶合木梁发出连续劈裂声,胶合木梁出现沿顺纹方向的裂缝;当荷载加至19.4 kN 时,纵向裂缝迅速向端部扩展,同时跨中挠度明显增加;当荷载加载至23.8 kN 时,伴随着清脆而响亮的木纤维劈裂声,试件发生破坏,裂缝沿梁底部螺栓孔连线贯穿开裂,拼接的2根胶合木梁发生明显的错位现象。

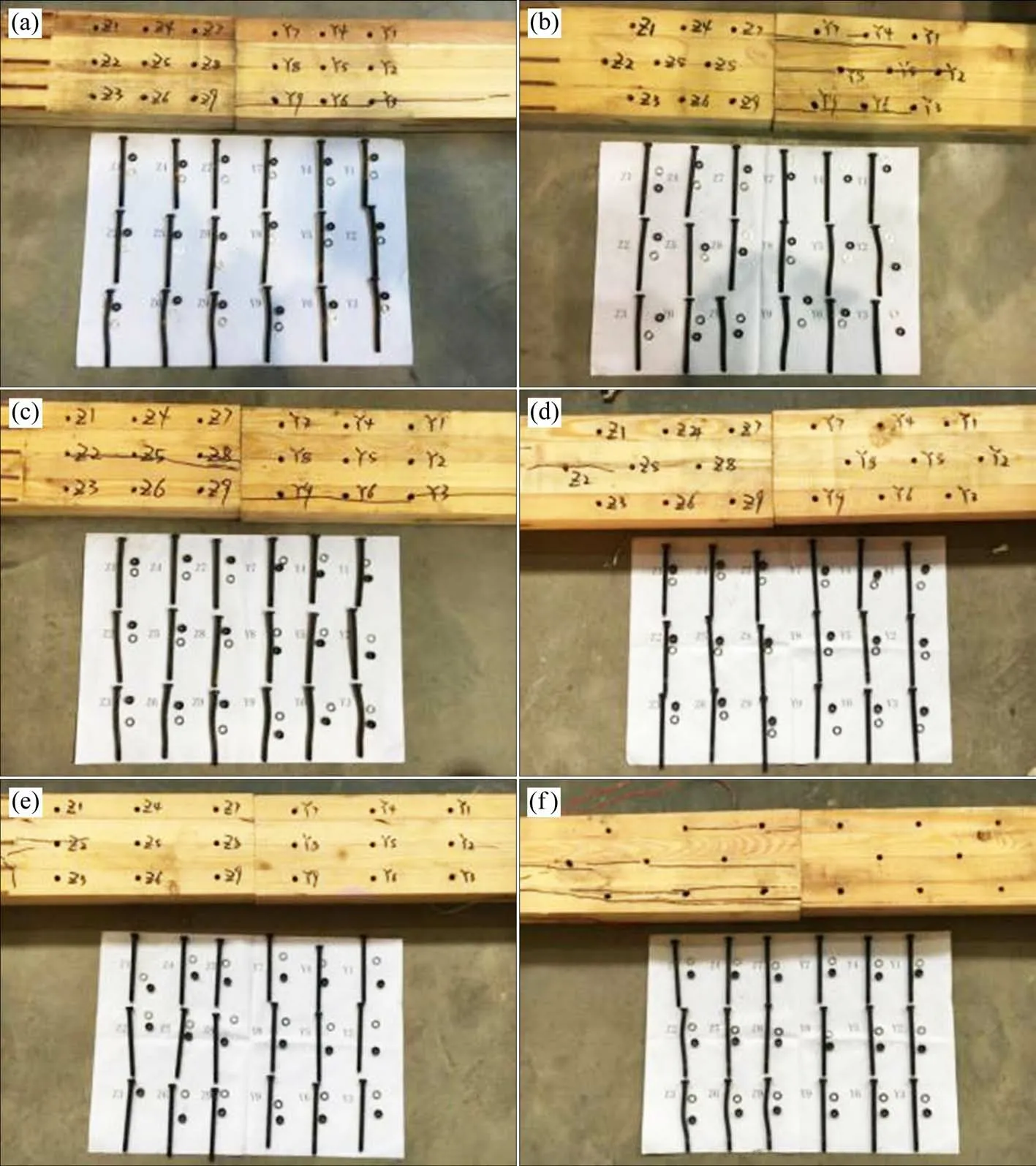

加载过程中胶合木梁段和螺栓弯曲的转动中心随着荷载的增加而变化,导致破坏后胶合木梁螺栓孔均发生不同方向的挤压。底排螺栓和螺栓孔变形较为明显,第1条贯穿裂缝通常出现在底排螺栓孔附近,且螺栓的弯曲程度随着螺栓顺纹间距增大而减小。

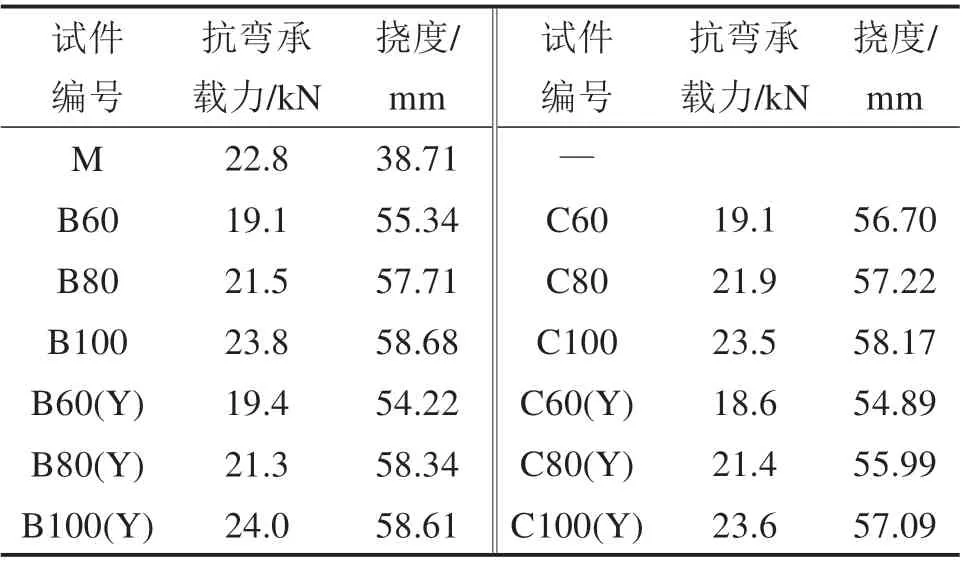

由试验破坏现象和试验结果表明螺栓并、错列布置方式和拼接两段是否来源同一根胶合木对试验梁的抗弯承载力影响不大,而螺栓顺纹间距对抗弯承载力影响较为明显。钢夹板-螺栓连接胶合木梁为拼接构件,当螺栓顺纹间距较小时,试件的连接性能较弱且接缝降低了梁的整体性,故其抗弯承载力不及纯胶合木梁。随着螺栓顺纹间距增大,钢夹板−螺栓连接性能有所提高,梁的整体性增强可充分发挥胶合木材料的抗弯强度。试验梁的破坏形态表现为沿底排螺栓孔连线产生纵向贯穿裂缝而破坏,抗弯承载力明显提升。钢夹板螺栓连接胶合木梁试件破坏形态如图4所示,抗弯承载力及挠度如表3所示。

表3 试验梁抗弯承载力及挠度Table 3 Flexural bearing capacity and deflection of test beam

图4 钢夹板螺栓连接胶合木梁破坏现场Fig.4 Destruction phenomena of glued wood beams connected with steel splints and bolts

2.2 荷载−挠度曲线

试验梁的荷载−挠度曲线如图5 所示,从图中可以看出,各组试验梁的荷载−挠度曲线基本表现为二折线形式。由于在加载初期钢夹板螺栓连接胶合木梁试件处于弹性阶段,螺栓与胶合木连接紧密且受力均匀,挠度与荷载呈线性变化关系,故钢夹板螺栓连接胶合木梁试件的初始抗弯刚度明显高于纯胶合木梁试件;随着荷载增大,底排螺栓出现应力集中现象,螺栓弯曲变形挤压螺栓孔壁导致螺栓与螺栓孔壁接触面积减少,钢夹板螺栓连接胶合木梁试件的荷载−挠度曲线斜率逐渐降低,各试件的抗弯刚度逐渐降低,甚至低于纯胶合木梁。随着荷载继续增大,螺栓变形愈加明显,最终由于底排螺栓孔受到严重的挤压变形导致试件沿螺栓孔水平方向撕裂破坏。

图5 试件荷载-挠度曲线Fig.5 Load-deflection curves of specimens

钢夹板螺栓连接胶合木梁在弹性阶段的抗弯刚度相比纯胶合木梁有明显提升,且破坏时跨中挠度较纯胶合木梁提高约40%。钢夹板螺栓连接胶合木梁是采用螺栓和钢夹板将2 段梁拼接而成的,在加载后期螺栓发生滑移,应力集中在距离较远的某几个螺栓上,导致该螺栓孔急剧扩张,而使跨中挠度迅速增大。而纯胶合木梁属于木纤维撕裂或拉断破坏,应力相对分布均匀,故纯胶合木梁破坏时的跨中挠度较小。

3 有限元分析

基于ANSYS 软件建立钢夹板螺栓连接胶合木梁三维实体模型,将有限元计算结果与试验结果进行比较分析,并对其抗弯性能进行综合评价。

3.1 有限元模型的建立

为准确模拟试验梁的受弯性能,在有限元模型建立前应对材料本构关系进行定义。木材为各向异性材料,顺纹方向强度高、弹性模量较大,而横纹方向力学性能明显较低[25]。本文不考虑胶合木梁的木节、干缩裂缝、斜纹等缺陷,在弹性阶段将木材视为正交各向异性材料,采用ANSYS 中Orthotropic Elasticity本构模型。木材在塑性阶段和破坏阶段,由于木材顺纹抗压性能为胶合木梁破坏的主要影响参数,该阶段木材本构模型采用等向强化模型。螺栓和钢夹板均考虑为理想弹塑性模型。各构件的材性参数见表4。

表4 材性参数Table 4 Parameter of material property

试验梁的几何模型由胶合木、钢夹板、螺栓构成,均采用实体单元SOLID186 进行模拟。再通过分割命令将胶合木螺栓孔部位分割成带螺栓孔的立方体小木块,并将所有木块与胶合木的接触对均设置为绑定接触,其余各构件之间均采用摩擦接触。根据材料属性和摩擦试验确定各接触面摩擦因数的取值,其中螺栓和钢夹板与胶合木之间的摩擦因数均为0.2,螺栓与钢夹板之间的摩擦因数为0.35,跨中拼接2 段胶合木之间的摩擦因数为0.4。

根据胶合木梁受力情况对不同部位网格进行差异化划分。胶合木梁在螺栓孔处通过实体分割,生成规则正六面体网格,并对跨中受力复杂区域进行网格加密;螺栓近似为圆柱体,将螺栓及螺栓孔沿圆周长划分为12 等份,螺栓和钢夹板的网格尺寸均为6 mm。

试验中钢夹板螺栓连接胶合木梁在位移达到50~65 mm 时发生破坏,故数值模拟中通过位移控制将模型的位移控制为65 mm。有限元模型的支承边界与试验相同,均为简支。

3.2 有限元计算结果

3.2.1 荷载-挠度曲线

将试验和有限元分析得到的荷载-挠度曲线(如图5 所示)进行对比可知:纯胶合木梁有限元模型和试验的荷载-挠度曲线较为接近,但有限元模型计算出的刚度略大于试验梁,且变形能力略有增加,一方面有限元模拟中假定胶合木材料介质均匀,而试验梁是通过层板胶合工艺制作而成的非均匀性材料;另一方面是由于胶合木梁存在木节、干缩裂缝及胶合层强度低等缺陷影响,其抗弯性能降低,故有限元计算结果与试验结果有所差异。观察钢夹板螺栓连接胶合木梁的6 组荷载−挠度曲线,在加载初期,钢夹板螺栓连接胶合木梁在荷载作用下处于弹性阶段,螺栓与螺栓孔紧密贴合提供良好的抗弯刚度,该阶段试验梁的抗弯刚度比有限元计算的要高。但随着荷载加大,螺栓挤压螺栓孔产生变形导致试验梁的抗弯刚度有所降低,试验曲线与有限元模拟曲线开始相交。随着荷载继续增大,跨中挠度不断增大,试验曲线与有限元模拟曲线的走势基本一致,直至发生破坏而停止。

3.2.2 抗弯承载力

螺栓并列布置和螺栓错列布置的试验与有限元模拟抗弯承载力的比较如图6所示。随着螺栓间距的增大,试件的抗弯承载力逐渐提高,无论螺栓并列或错列布置、螺栓间距等参数的变化,试验结果和有限元模拟结果吻合度极高,相对误差小于4%,说明有限元建模方法能够准确地计算钢夹板螺栓连接胶合木梁抗弯承载力。

3.2.3 应力分布云图

图7(a)表示B60 模型左侧Z1~Z9 号螺栓的应力分布云图,螺栓最大应力分布在跨中底部,弯曲变形最大的螺栓同样位于跨中底部。螺栓群的外围螺栓应力较大,中间螺栓应力较小。同时,螺栓应力集中于螺杆三分点处,且应力远大于螺栓屈服强度,表明试件破坏时螺栓已经进入塑性破坏阶段。这与各试件破坏后螺栓的应力分布、螺栓弯曲变形程度都基本一致。纯胶合木梁的应力云图如图7(b)所示,应力云图中底部应力为正值表示拉应力,顶部应力为负值表示压应力,与纯胶合木梁在荷载作用下底部受拉破坏的试验现象相吻合。图7(c)分别表示B60 模型在荷载为10 kN和极限荷载时对应的钢夹板应力云图。在加载初期,跨中顶排和底排螺栓孔产生较大应力,此时螺栓间距越大最外侧螺栓孔应力值越小;随着荷载增大,应力逐渐增大,跨中螺栓孔附近出现应力集中现象。

图7 应力分布云图Fig.7 Stress distribution of convective cloud

4 参数分析

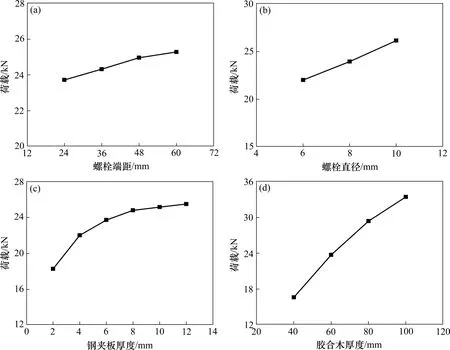

运用已验证的有限元建模方法,分别考虑螺栓端距和直径、钢夹板厚度以及胶合木厚度对钢夹板螺栓连接胶合木梁抗弯性能的影响。基于试验结果,当螺栓顺纹间距为100 mm 时抗弯承载力较大,故参数分析模型的螺栓顺纹间距均取100 mm。螺栓端距和直径、钢夹板厚度3 个参数的胶合木梁尺寸与试验梁尺寸一致,仅改变胶合木梁厚度(表1 中胶合木梁宽度)参数,长度和高度也均与试验梁的尺寸一致。各影响参数模型的抗弯承载力如图8所示,依次可得到如下结果:

图8 抗弯承载力Fig.8 Flexural bearing capacity

1) 当螺栓端距<8 d 时抗弯承载力与螺栓端距成正比,当螺栓端距>8 d时,随螺栓端距增大抗弯承载力提升较为缓慢。

2) 随着螺栓直径增大,模型的初始抗弯刚度和抗弯承载力均逐步提高。

3)当钢夹板厚度较薄时,模型的荷载−挠度曲线斜率和抗弯承载力均较低;随着钢夹板厚度的增加,各组的荷载−挠度曲线的斜率明显上升,抗弯承载力也有一定提高。但当钢夹板厚度>6 mm时,抗弯承载力的提升幅度较小。

4) 随着胶合木厚度增加,模型的初始抗弯刚度和抗弯承载力均逐渐提高,但提高幅度却逐渐降低。

5 结论

1) 采用钢夹板螺栓连接能够提高胶合木梁的初始抗弯刚度和抗弯承载力。螺栓并列、错列布置方式及拼接两段梁是否来源于同一根胶合木对钢夹板螺栓连接胶合木梁的受弯性能影响较小。因此,装配式木结构中可以采用钢夹板螺栓连接方式对胶合木梁进行接长。

2) 随螺栓顺纹间距的增大,钢夹板螺栓连接胶合木梁的初始抗弯刚度和极限荷载均呈上升趋势。增大螺栓端距和直径、钢夹板和胶合木厚度均能提高钢夹板螺栓连接节点的抗弯承载力,但超过一定范围提高幅度逐渐降低。

3) 有限元模拟钢夹板螺栓连接胶合木梁的抗弯承载能力、荷载-挠度曲线、应力分布等结果与试验结果基本一致,验证了本文钢夹板螺栓连接胶合木梁受弯试验的合理性和有限元分析的计算精度。