基于膜技术的中药浓缩研究进展

2022-03-30李金晶钱大玮刘红波唐志书宋忠兴姬莎莎崔春利陕西中医药大学陕西中药资源产业化省部共建协同创新中心秦药特色资源研究与开发国家重点实验室培育陕西省创新药物研究中心陕西咸阳7083南京中医药大学江苏省中药资源产业化过程协同创新中心南京003

李金晶,钱大玮,刘红波*,唐志书*,宋忠兴,姬莎莎,崔春利(. 陕西中医药大学 陕西中药资源产业化省部共建协同创新中心,秦药特色资源研究与开发国家重点实验室(培育),陕西省创新药物研究中心,陕西 咸阳7083;. 南京中医药大学/江苏省中药资源产业化过程协同创新中心,南京 003)

中药制药工艺包括提取、分离、浓缩、干燥等操作工序;其中,浓缩是中药制药的关键操作单元之一。传统热浓缩工艺能耗高、耗时长,中药有效成分尤其是热敏性成分在长时间高温浓缩过程中会造成大量损失,从而影响中药制剂质量。

目前常见的浓缩技术包括传统热法蒸发(单效、多效蒸发)、膜技术(纳滤、反渗透、膜蒸馏等)、冷冻浓缩、离心浓缩等。膜浓缩技术是在一定操作条件(如压力)下,以膜为介质,当物料溶液经过膜表面时,只允许水及小于膜孔径的物质通过膜面,而形成透过液;物料溶液中体积大于膜表面微孔、与膜孔相近或与膜材料不具有亲和性的物质则被截留在膜的进料液侧,成为浓缩液,进而实现对原溶液中溶质与水的分离,达到浓缩目的。国家发改委在《产业结构调整指导目录(2019年本)》中鼓励药物生产过程中的膜分离、超临界萃取、新型结晶、系统控制等技术的开发与应用,基本药物质量和生产技术水平的提升及成本的降低,原料药生产节能降耗减排技术、中药质量控制新技术的开发与应用,面向新时代要求,多领域技术交叉融合,将新技术广泛渗透于中药产业结构中。

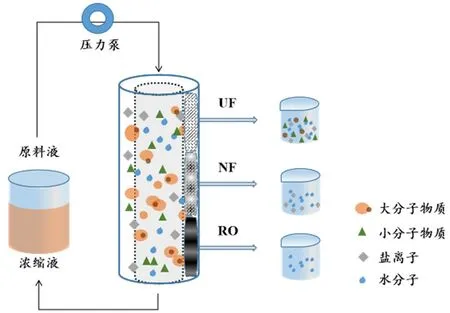

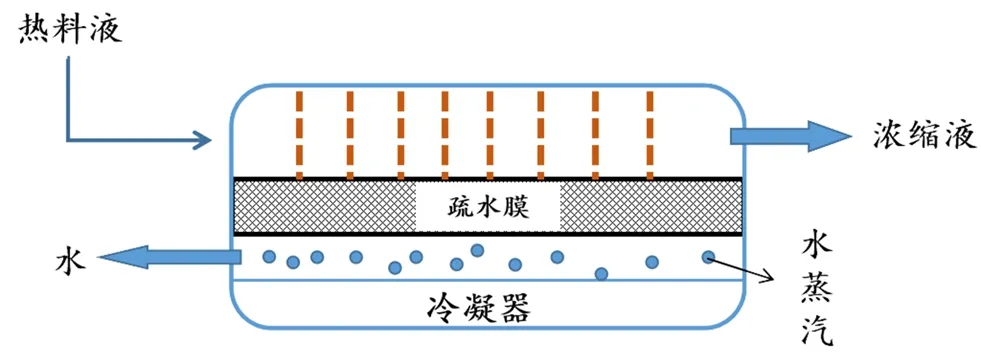

目前,膜技术已逐渐应用于中药提取物、食品饮料等物料的浓缩过程。超滤(ultrafiltration,UF)、纳滤(nanofiltration,NF)、反渗透(reverse osmosis,RO)技术利用物理筛分、渗透扩散等原理,将溶液中的溶质与溶剂进行分离,其过程原理如图1所示。膜蒸馏(membrane distillation,MD)技术是利用疏水微孔膜两侧温度差所产生的蒸汽压力差为推动力,以实现溶质与溶剂的分离,其过程原理如图2所示。与热浓缩工艺相比,膜浓缩技术具有操作温度低、能耗低、成分损失少等优势,适用于物料尤其是热敏性物料的浓缩处理。将具有独特优势的膜技术应用于中药制药的浓缩操作单元中,对传统工艺进行技术升级革新,替代或部分替代损失大、能耗高、效率低的中药制备工艺,可有效提升中药制药工艺水平,提高中药产品质量,对促进中药产业高质量发展具有重要意义。

图1 超滤、纳滤及反渗透技术过程原理示意图Fig 1 Process principles of ultrafiltration,nanofiltration and reverse osmosis technology

图2 膜蒸馏技术过程原理示意图Fig 2 Process principle of membrane distillation technology

本文主要概述了纳滤、反渗透、膜蒸馏及膜集成技术在中药浓缩操作单元中的应用状况,分析了不同类型膜技术在中药浓缩工艺中的应用特点与适用性,并探讨了影响中药膜浓缩技术深入应用的相关问题及对策,为推进膜浓缩技术在中药制药领域中的应用与发展提供参考。

1 膜技术在中药浓缩中的应用

1.1 纳滤及其集成技术应用

纳滤是20世纪80年代后期发展起来的一种介于超滤和反渗透之间的新型膜技术,其以压力差为驱动力,相对于反渗透有更低的操作压力。纳滤膜的截留分子量在100~1000 Da,膜孔径为纳米级别,适合分离大小约为1 nm的溶质组分,广泛应用于超纯水制备、污水处理、食品浓缩等。基于纳滤无热效应浓缩、选择性截留及低压低能耗操作的优势特点,将其开发应用于中药浓缩过程,通过测定浓缩前后中药有效成分保留情况及浓缩效率,筛选最佳纳滤浓缩工艺,评价纳滤浓缩应用于中药领域的适用性。

伍永富等采用截留分子量200 Da的纳滤膜浓缩板蓝根水提液,发现其对(R

,S

)告依春的保留率为97.50%,对板蓝根水提液中其他成分无明显影响,且浓缩效率高。唐永范等采用截留分子量 500 Da 的纳滤膜浓缩枸杞原液后,枸杞冻干粉中枸杞多糖含量达 35%,超氧化物歧化酶酶活性为 56 U·mg,比传统热浓缩得到的枸杞多糖活性提高20~30倍。李存玉等分别对金银花、川芎、延胡索水提液进行了纳滤膜浓缩工艺研究,通过响应面法对膜工艺进行了筛选,在最优工艺条件下有效成分截留率均在90%以上。时浩等以丹酚酸B的截留率和膜通量为考察指标,研究膜截留分子量、操作压力、膜吸附率等因素对丹参水提液纳滤膜浓缩效果的影响,发现丹酚酸B截留率随纳滤膜截留分子量的减小而增大,操作压力对丹酚酸B截留率影响较小,膜通量随膜截留分子量及操作压力的增大而增大,选择截留分子量为300 Da的纳滤膜浓缩丹参水提液,对丹酚酸B成分的保留率为99.5%,吸附率仅为0.31%。张可人等采用截留分子量200 Da的纳滤膜浓缩复方古汉养生精提取液,其对有效成分高淫羊藿苷的截留率达99.03%;陈亚军等分别采用传统常压煎煮法及纳滤膜法浓缩复方生化汤,发现相较于常压浓缩,经截留分子量 150 Da的纳滤膜浓缩后,有效成分甘草酸、阿魏酸、羟基红花黄色素A转移率提高了4%~30%,保留率提高了1.04~1.47倍。超滤膜的截留分子量一般在500~500 000 Da,膜孔径一般在0.002~0.5 μm,介于微滤膜与纳滤膜之间,能够截留高分子物质、细菌、病毒等,可用于中药料液的前处理,常与纳滤、反渗透膜技术进行联合应用,以去除中药料液中通常为无显著生物活性的高分子杂质,提高中药料液的澄清度,降低膜污染。陈骁鹏等首先采用30 kDa超滤膜去除山茱萸水提液中大分子物质,提高溶液澄清度及稳定性,其多糖去除率为48.9%,马钱苷透过率为98.4%;进一步采用截留分子量 400 Da的纳滤膜浓缩超滤透过液,对马钱苷的截留率为(91.9±1.7)%。宋晓春等先采用50 nm 超滤陶瓷膜过滤当归水提液,表明其可以在去除高分子杂质的基础上对阿魏酸的保留率大于 90%,接着采用截留分子量为 200 Da的纳滤膜进行浓缩,阿魏酸损失率仅为0.1%。另有研究分别将川贝母提取液、益母草水提液先进行超滤预处理再进一步采用纳滤浓缩,发现超滤过程对总蛋白的去除率分别为98.61%、94.38%,同时有效成分的透过率达98.57%、99.37%,表明超滤能够去除大分子杂质的同时有效保留小分子目标物,为进一步实现高效纳滤浓缩提供支持。

1.2 反渗透及其集成技术应用

反渗透是渗透的逆过程。反渗透膜致密分离层孔径在1 nm以下,微孔过渡层孔径在0.01 μm左右,支撑层孔径多在亚微米至微米级范围,是最精细的一种分离膜。基于极细孔径优势,反渗透膜过程能有效截留所有溶解盐及分子量大于100 Da的有机物,同时允许水分子通过。其应用从海水淡化、纯水制备、废水处理领域不断延伸,逐渐进入食品、药品浓缩领域。同时,反渗透技术具有高效低能、无需热源、操作简便等优点,将其开发应用于中药浓缩操作单元,通过评价反渗透浓缩的可行性、能耗损失及浓缩效率,优化浓缩工艺,实现反渗透技术在中药浓缩领域的发展。

叶勇等采用反渗透膜浓缩丹参芍药水提液。结果表明,当提取液pH为5,温度为40℃,操作压力为0.3 MPa时,反渗透浓缩产品质量显著改善,有效成分的保留量高于减压浓缩的1倍以上,而能耗、时间只有减压浓缩的10%、20%。金唐慧等以四逆汤水提液为模型,深入探究经反渗透浓缩后溶液的相关理化参数关系,发现渗透压与电导率、盐度以及总可溶性固体存在显著线性关系,反渗透浓缩液与原液特征图谱相似度高达0.968。严滨等以中药鼻炎康提取液、复方珍珠暗疮提取液和维C银翘提取液为研究对象,通过分析膜浓缩中间过程参数,水分去除率及成分保留率,考察反渗透膜浓缩中药复方提取液的可行性,结果表明反渗透膜浓缩过程平均膜通量在14 L/(m·h),可去除中药提取液60%以上的水分,有效成分保留率在90%以上。宋晓燕等将反渗透浓缩与真空蒸发浓缩进行对比,结果发现:物料浓缩至相对密度达1.03时,反渗透膜浓缩的耗能是真空蒸发浓缩的50%,耗时是真空蒸发浓缩的70%;同时经反渗透膜浓缩后,丹酚酸B保留量约为真空蒸发浓缩的1.5倍。上述研究结果表明,在时效、能耗及成分保留方面,反渗透膜技术表现出较好的优势性。

邝洁容等采用超滤-反渗透联用技术浓缩糖肾康水提液,为了提高后期反渗透浓缩效率,降低膜污染,首先采用200 nm超滤膜除去颗粒性杂质,50 kDa超滤膜除去大分子物质,再运用反渗透膜去除提取液中水分,通过谱效分析以及药毒性评价说明超滤和反渗透联用技术可以有效富集效应成分,保证药效。张刘红等探究超滤预处理对反渗透浓缩效率的影响,结果表明浓缩 4 h后,经超滤预处理的药液浓缩倍数为3.2倍,通量衰减了67.64%;未经超滤预处理的药液浓缩倍数为1.6倍,通量衰减了85.35%,利用高效液相色谱特征图谱评级处理前后黄芩水提液中主要化学组成的变化,各试液相似度均>0.99,进一步说明了膜集成在扩宽浓缩倍数方面的优势性。

1.3 膜蒸馏及其集成技术应用

膜蒸馏是一种采用疏水微孔膜为分隔介质,以膜两侧蒸汽压力差为传质传热驱动力的分离过程。该过程可以看作是膜分离与膜蒸馏过程的集合。膜蒸馏技术在1963年被首次提出,其操作设备简单、浓缩过程温度低、脱盐率高,并且能够得到高纯度的蒸馏液,适用于高渗透压物料的浓缩,因此,广泛应用于海水淡化、苦咸水脱盐、废水处理、热敏性化学物质浓缩和回收、食品、中药提取液浓缩等。

蔡宇等采用真空膜蒸馏技术对益母草提取液进行浓缩,结果表明,益母草溶液质量比从3%提升至10%的过程中,透过液中益母草有效成分含量为0,表明膜蒸馏法可以在不损失有效成分的基础上达到浓缩目的。采用同法浓缩赤芍提取液也得到较为相似的结果,进一步体现了膜蒸馏应用于浓缩过程在成分保留方面的优势;同时还探讨了影响膜蒸馏浓缩效率的因素,即在膜蒸馏过程中,温度、真空度越高,则浓缩效率越高,在一定范围内增大流速对提高浓缩效率也有利。粘立军等选取处方前胡、薄荷、杏仁等9味中药材混合水提液进行多效膜蒸馏浓缩试验,将中药提取液质量浓度浓缩至16倍时,造水比及膜通量仍可达5~5.55和1.6 L/(m·h),并且节能效果相当于六效蒸发器。同时通过膜组件稳定性试验结果表明30 d内膜组件性能稳定,造水比仍可保持在7.0~7.5,显示了良好的长期操作稳定性。另有学者采用微滤-膜蒸馏联用技术浓缩上述9味中药混合提取液,着眼于分析不同浓缩比条件下浓缩液中成分的含量变化,结果表明,浓缩比为12时,有效成分保留率为88%~91%;浓缩比为16时,有效成分保留率为86%~89%。石飞燕等运用真空膜蒸馏技术浓缩黄芩提取液,结果表明,随着进料温度、真空度以及体积流量的增大,膜通量增加;而体积流量增加会引起膜压力增大,进一步增加膜润湿性而导致截留率下降。而在进料温度为59℃,真空度为94~95 kPa,料液体积流量为1.0~1.2 L·min时,黄芩苷截留率可达100%,表明真空膜蒸馏法用于黄芩提取液浓缩效果显著,具有较好的应用前景。

2 膜技术在中药浓缩应用中的问题分析

2.1 膜技术应用于中药浓缩的主要问题及对策

膜污染是制约膜技术在中药浓缩领域深入发展的关键性问题。在膜浓缩过程中,中药物料的微粒、胶体粒子及溶质分子与膜之间存在机械或化学作用,从而引起对膜表面及膜孔的吸附或沉积,导致膜孔变小或堵塞,增加浓缩时摩擦阻力,降低膜渗透通量,导致浓缩效率下降以及浓缩倍数受限。探究膜污染产生的原因需要将物料性质与渗透过程原理相结合,中药提取液中包含几十种或上百种小分子成分以及生物高分子物质,其中非药效共性高分子物质不仅导致膜污染,同时还会与小分子药效物质之间产生包裹、缠结、吸附等作用,影响小分子药效成分的透过。目前主要通过模拟中药溶液环境对膜浓缩中间过程污染情况进行研究,但不同中药体系存在成分性质差异,故在膜过程中不仅需要对共性物质进行考察,还需要探究成分之间的相互作用而引起的污染问题。膜材料自身特性也是影响膜污染的原因之一,不同膜材料与中药物质的相互作用存在较大差异,可通过完善不同膜材料应用于中药浓缩过程的相关参数、过程模型、作用机制,筛选最佳膜材料及操作条件;可同时尝试进行膜改性,针对中药高分子物质特性,增强基底膜亲水或疏水性、利用化学合成改变膜表面电荷或在膜表面引入功能基团与侧链,从改性膜表面化学性质及膜孔微观结构表征出发,开发具有抗污染性能好,通量高的中药浓缩专用膜。对于膜浓缩过程中存在的浓差极化问题,更多研究方法在于非可视化的膜参数表征(包括渗透通量、跨膜压力、经验模型、截留效能等)反映浓差极化程度。而在浓差极化的可视化表征基础上,应用计算机准确模拟发展过程,进一步分析浓差极化特征参数与影响因素,可以更好地探索膜过程浓差极化行为的影响规律,对控制膜污染有重要意义。

中药膜浓缩技术推广滞缓的原因还在于缺少相关基础参数的支撑及应用的长期适用性考察,例如不同中药提取液浓缩终点的确定及浓缩程度评价指标、单位或复方中药水提液在浓缩过程中固含及各有效成分的动态损失率、中药浓缩液的基本性质参数及生物活性评价、中药膜浓缩过程能耗数据的采集、膜蒸馏技术的能源耦合稳定性等,故通过聚焦中药膜浓缩技术的适宜性基础研究,延伸至探究膜技术在中药浓缩领域应用的可持续性,为推动中药膜浓缩技术产业化发展提供更多有力支持。

2.2 膜集成技术是提高膜浓缩效率的有效途径

膜集成是多个膜或膜与非膜技术之间的联用。中药水提液是由无机盐、胶体等悬浮物和溶解性有机物所组成的复杂体系,单一膜技术在浓缩药液过程中存在一定原理性缺陷,如纳滤、反渗透浓缩由于高渗透压的限制,很难一步浓缩至传统蒸发法所达到的浓度,故浓缩倍数受限;膜蒸馏过程中存在膜通量不稳定,通量衰减快等自身缺陷。膜集成技术的提出,是为了更高效地利用膜的优点来进行相关物质的分离、浓缩,提高浓缩过程处理效率,降低膜污染,维持膜通量,延长膜清洗周期、寿命。各膜技术之间的集成优势如表1所示,通过取长补短,科学联用,优化膜技术在浓缩领域的应用。

表1 膜集成的优势性

Tab 1 Advantage of membrane integration

膜集成组件 集成优势UF-NF UF常用于NF浓缩样品前处理,能缓解膜通量的衰减速率,降低膜系统的污染,提高纳滤浓缩效率UF-RO 利用UF去除中药水提液中低药效高分子物质,以减轻RO浓缩过程中膜污染现象,RO污染膜再生能力强,再清洗后通量几乎可以完全恢复NF-RO[48] NF可以去除无机离子、预防结垢,与RO集成可以减轻浓缩过程中通量下降快的问题,提高浓缩效率;RO可以进一步加压,扩宽料液浓缩比RO-MD RO的高透水速率与MD的高浓度物料浓缩特性相结合具有一定优势FO-MD[49] 将FO与MD相结合,能有效地解决MD膜污染及膜孔润湿问题,强化膜蒸馏性能

例如超滤-纳滤-反渗透集成优势在于尽管超滤可以去除大分子有机物质和胶质物质,但无法达到纳滤膜去除无机离子、预防结垢的能力,而反渗透浓缩可以进一步扩宽纳滤膜浓缩比范围,使物料达到最佳浓缩效果。张赛男等对玫瑰茄浸提液进行超滤分离提纯,纳滤、反渗透浓缩,分析果胶截留率、色素透过率以及膜通量等指标,确定了加工玫瑰茄花青素的最佳膜集成组件的组合,即UH100超滤膜与NS027纳滤膜联用,在压力0.4 MPa、1.5 MPa,操作温度30~35℃、40℃时产品得率高,并且纯化物中花青素含量可达32.7 mg·g(干粉重),为生产高纯度的玫瑰茄色素产品提供了一个较好的方法。袁亮等采用微滤-超滤-纳滤多级膜浓缩黄芩苷提取液,当提取液浓缩比达2.4时,有效成分保留率为96%,水分去除率为55%以上,展现了多级膜集成技术应用于黄芩苷提取液浓缩的可行性。在增加料液浓缩倍数的问题上将膜技术与传统浓缩技术相集成,可以极大缩短药液的受热时间,保证中药药效成分的稳定,同时改善传统浓缩耗能高的问题。

3 结语与展望

将新技术应用于中药制药过程成为中药现代化发展的关键。国家药品监督管理局于2020年12月发布了《关于促进中药传承创新发展的实施意见》,指出要“促进中药守正创新,支持运用符合中药产品特点的新技术、新工艺”。而膜技术在中药浓缩中的应用正是多学科融合、新技术运用的展现,其绿色、节能、高效的特点使膜技术在中药领域中的应用具有特殊优势。

膜污染是阻碍膜浓缩技术在中药制药过程中深入应用的关键问题之一。料液预处理、膜工艺参数调控、膜装备结构优化、耐污染特种膜开发、膜集成技术应用等均是降低膜污染的有效措施。通过针对膜系统的科学设计与合理优化,进一步提高膜技术的应用效果,膜技术将会在中药浓缩方面发挥更大的作用,有利于提升中药制药技术水平,提高中药产品质量。