海底多金属硫化物集矿过程固液两相流数值模拟研究

2022-03-29李艳贺加贝

李艳,贺加贝

(1.中南大学机电工程学院,湖南长沙,410083;2.深海矿产资源开发利用技术国家重点实验室,湖南长沙,410012)

金属矿产资源对支撑当前和未来的国家工业发展有着举足轻重的作用[1],而长期开采逐渐让陆地上的金属矿产资源走向了枯竭,为此人们将视线转向了海洋,约占地球表面积65%的深海表层蕴藏着极为丰富的矿物资源,完全能够满足未来经济发展的需求[2-3]。深海多金属硫化物矿床距离海岸较近、赋存水深较浅,且许多矿床的规模和矿物等级可与陆地矿床媲美,吸引了越来越多的关注[4-5]。

深海多金属硫化物的收集一直是各国研究的重点,多金属硫化物集矿过程为边切削边收集,通过布置在螺旋滚筒后方的抽吸管道将破碎后的矿物收集起来,并通过管道和扬矿泵输送至采矿船,高效抽吸收集是研究的难点。试验研究受到设备与成本等多方面的限制,因此,人们采用数值模拟方法来进行研究。徐海良等[6]进行了深海采矿输送设备固液两相流的模拟研究,分析了矿石粒径、矿石堆积高度、入口速度对矿石输送浓度的影响,研究发现入口速度是影响矿石输送浓度的重要因素,并通过实验验证了这一结论。张海军等[7]提出了一种新型输送设备并研究了设备内部的固液两相流运动规律,认为液体漩涡多靠近叶片工作面,其方向与叶轮旋转方向相反,各流道压力分布较均匀。吴迪等[8]对充填管道里的固液两相流进行了数值模拟研究,发现随着料浆浓度和料浆流量的增大,管道内自流输送阻力损失也随之增大,最佳输送浓度为60%,最佳输送流量为60 m3/h,并通过室内试验和工业试验验证了数值模拟结果的正确性。施卫东等[9]使用固液两相流理论分析研究了轴流泵内部的流场分布规律。周昌静等[10]分析了叶片圆盘泵固液两相流运动规律,发现固相颗粒主要集中在无液区。LI等[11]进行了固相对离心泵的影响的模拟研究,发现低流速时固相对离心泵的性能影响较小,离心泵的效率和扬程随着固相粒径和体积浓度分数的增加而降低,颗粒体积浓度分数的变化比颗粒直径的变化对离心泵的影响更大。LIU等[12]对扬矿泵内固液两相流进行了模拟,发现随着转速、颗粒浓度和流量的增大,叶轮的磨损率也增大,并通过实验验证了仿真结果的正确性。SHI等[13]对管式环流反应器整个流场进行了模拟研究,并在颗粒直径较小和高环流条件下进行了仿真。刘少军等[14]模拟了深海多金属硫化物集矿罩内的流场,研究了多个物理参数对抽吸时间的影响。陈林等[15]研究了管道固液两相流特性规律,通过对比实验和模拟数据,证明了模型的通用性。郑苑楠等[16]研究了旋流发生装置屏蔽抽吸流场,结果表明吹吸流量比是影响屏蔽抽吸流场的一个重要因素。WU等[17]对料浆泵全流道固液两相流进行了数值模拟,研究了非定常流动特性对流道固液两相流动和泵性能的影响。但相关研究并未系统地分析影响海底多金属硫化物集矿系统抽吸性能的最优组合参数。本文利用Fluent软件对集矿过程的固液两相流动进行数值模拟,分析抽吸管道结构参数、矿物初始运动状态、矿物粒径、抽吸水流速度等对抽吸性能的影响,以期得到集矿系统的最优参数组合,为未来深海多金属硫化物采矿车的研制提供借鉴。

1 几何模型与网格划分

设定抽吸流域为一个长3 m、宽1.8 m、高1.5 m的区域,螺旋滚筒直径为1 m,宽度为1.9 m,将螺旋滚筒置于流域中间,如图1所示。参考陆地采煤机螺旋滚筒实际工作情况,破碎后矿物多堆积在螺旋滚筒的后方,因此,将抽吸管道布置在螺旋滚筒的后方,抽吸管道入口中心点尽可能靠近螺旋滚筒,距螺旋滚筒中心点横向距离为510 mm,竖直距离为370 mm。考虑到计算机的运算能力,为了减少计算工作量,将对抽吸性能影响较小的结构省略。

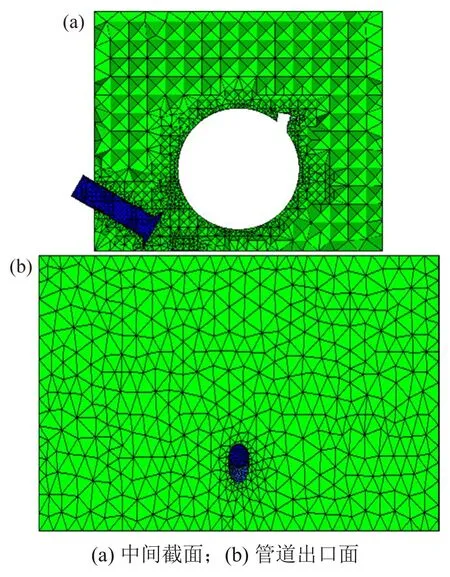

将整体抽吸流域几何模型的igs 文件导入ICEM CFD 中进行网格划分,本文的模型较为复杂,因此,选择生成非结构化网格,图2所示为本文抽吸模拟网格模型中间截面图。最大网格尺寸为120 mm,最终网格总数为337 768个,节点数为60 661个。

图2 网格模型中间截面Fig.2 Middle section of mesh model

2 数学模型与求解设置

2.1 简化假设

在建立物理模型之前,考虑到集矿过程中的固液两相流场比较复杂,固液两相之间的相互作用不可避免,固相颗粒粒径不等,固液两相存在着不同的运动速度,且颗粒初始分布为堆积状,在不影响计算结果准确性的前提下进行如下假设:

1)以现有条件无法进行同步模拟切削与收集。因此,本文以0.5 s 为模拟计算时间,假定初始有0.5 s 切削产量的堆积,以抽吸完成率和平均抽吸浓度作为抽吸效果的判断条件;

2)抽吸流场中固液两相流都是不可压缩且连续的流体,液相为海水,固相为多金属硫化物,两相的材料物性参数均为常数;

3)不考虑相变,多金属硫化物颗粒一直为均匀的球形;

4)不考虑黏性流体在流动过程中摩擦产生的耗散热,且假设壁面是绝热的,在流场里没有热交换,也没有温差;

5)采用欧拉模型进行计算,将硫化物颗粒作为拟流体处理。

2.2 湍流模型

模型选择基于压力的非稳态求解方法,雷诺数Re求解公式[18]为:

式中:ρ为流体密度,kg/m3;u为流体的平均速度,m/s;d为管径或水力半径,m;μ为流体动力黏性系数,Pa·s。

根据式(1)计算可得雷诺数大于2 000,当雷诺数较大时,流场中流速的微小变化很容易增强进而形成湍流。商用CFD 软件中应用最广泛的湍流模型是k-ε模型,它包括标准k-ε模型、重组化群k-ε模型以及可实现k-ε模型,考虑到本文的集矿抽吸流场中存在着较强的旋流,因此湍流模型选择为重组化群k-ε模型,其输运方程为[6]:

式中:k为湍动能,m2/s2;ε为湍动耗散率;μt=ρCμk2/ε为湍动黏度,Pa·s,其中Cμ为经验常数;YM为可压缩湍流脉动膨胀对总耗散率的影响;Gk和Gb分别为由于平均速度梯度和浮力影响引起的湍动能产生项;C1ε,C2ε和C3ε为经验常数;αk与αε分别为湍动能与湍动耗散率对应的有效Prandtl 常数的倒数;μeff为有效黏度,Pa·s。

2.3 抽吸完成率及平均抽吸浓度

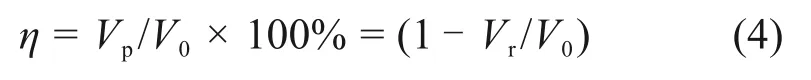

为了更好地描述各因素对抽吸进程的影响,选择以抽吸完成率和平均抽吸浓度等作为评价指标。抽吸完成率表达式为:

式中:η为抽吸完成率;Vp为已抽吸的矿物体积,m3;V0为初始矿物体积,m3;Vr为流场中剩余的矿物体积,m3。

收集矿物的能耗与抽吸流量呈正相关,抽吸流量越大,能耗越高,因此,应该用较小的抽吸流量来完成多金属硫化物的收集,即应提高矿物的抽吸浓度。本文选择平均抽吸浓度作为能耗的评价指标,平均抽吸浓度越高,完成矿物收集的能耗越低,其表达式为:

式中:ω为平均抽吸浓度;V为抽出的矿物总体积,m3。

2.4 求解设置

2.4.1 多相流设置

本文所研究的多金属硫化物抽吸模型属于浆体流动范围,且初始矿物分布在一个较窄的区域,体积分数超过10%,因此,多相流模型选择Euler模型。主相设置为海水,密度为1 025 kg/m3,黏度为1.003 g/(mg·s),第二相设置为多金属硫化物,密度为2 960 kg/m3,设置固相颗粒直径为固定值。

2.4.2 滚筒运动处理

为了更真实地模拟实际的工况,在建立多金属硫化物抽吸模型时应该考虑螺旋滚筒的转动。在Fluent软件中对机械转动的处理方法有3种:动参考系法、滑移网格法和动网格法。考虑到求解本文模型的过程属于瞬态问题,且螺旋滚筒的转动带来的流场形状变化情况复杂,本文选用动网格法,同时将扩散光顺法和局部网格重构法相结合用于更新变形区域内网格,扩散系数设置为1.5,其余参数采用默认值。通过自定义Profile 文件设置滚筒边界的运动,实现滚筒35 r/min旋转。

2.4.3 基本设置

基本设置选用双精度求解;基于压力求解器,设置重力加速度为9.81 m/s2,方向为y轴负方向;速度选用绝对速度;分离求解器设置为SIMPLEC;各项残差控制使用默认值;欠松弛因子取默认值。

2.5 边界条件

1)壁面边界条件:将流域底面、抽吸管道管壁、螺旋滚筒设置为无滑移固体边界条件。

2) 海域边界条件:为模拟真实的工作条件,排除流场固体壁面会对抽吸流场的影响,将流场的4个侧面设置为压力出口边界条件,压力设置为0,将流场的顶面设置为压力入口边界条件,压力也设置为0,模拟无限海域条件。

3)出口边界条件:管道出口即为流场的出口,通过控制出口的水流速度实现对整个流场的控制。将管道出口设置为速度入口边界条件,速度方向垂直于出口边界,速度设为负值以模拟出口边界。

4) 初始条件设置:初始时刻海水充满整个流域,多金属硫化物堆积于长度为1 900 mm、宽度为112 mm、高度为80 mm 的区域内,体积分数设置为0.7,初始时刻流场中多金属硫化物体积为0.0119 m3,即为多金属硫化物0.5 s的产量。

3 仿真结果与分析

3.1 流场分析

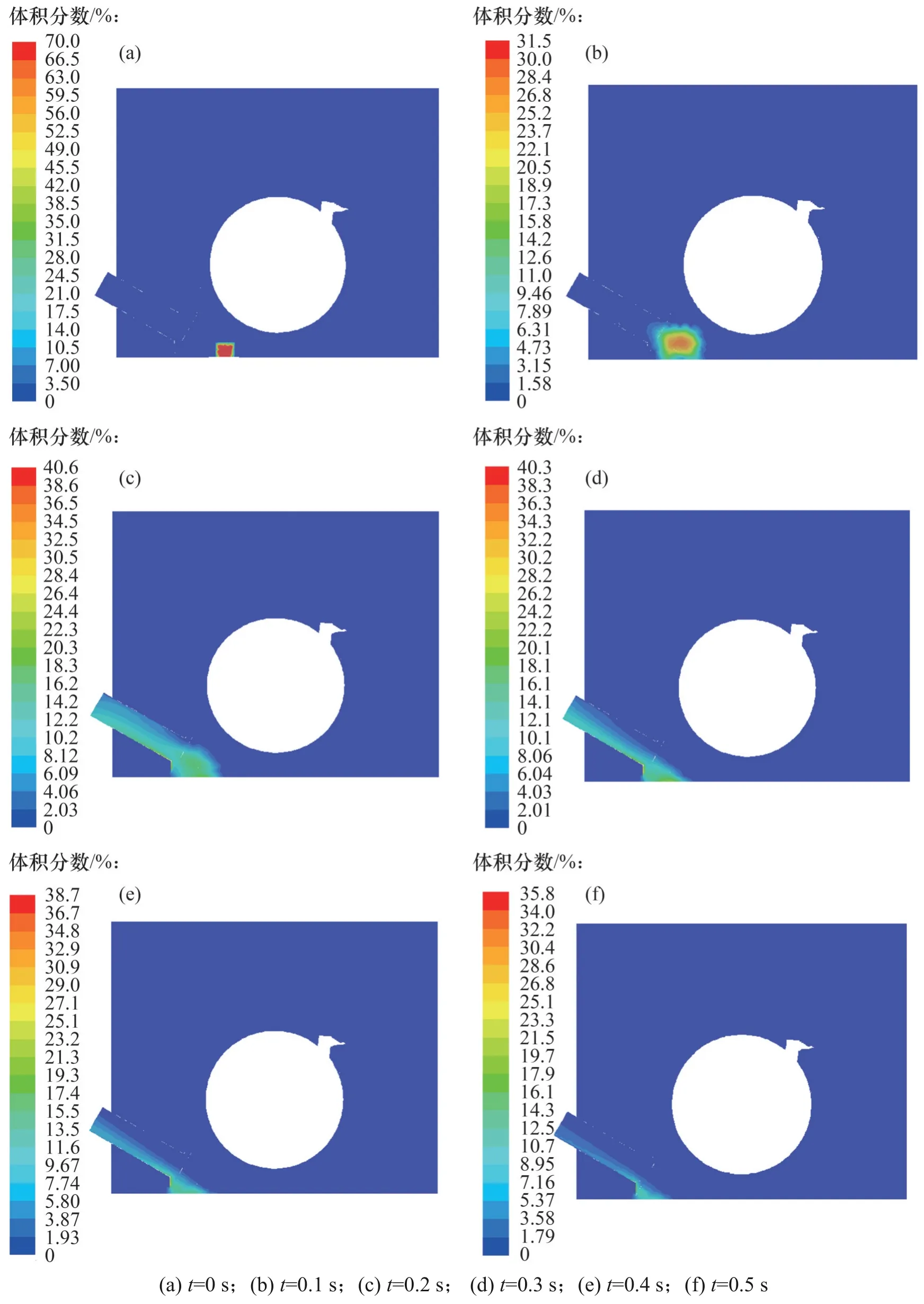

设置矿物粒径为10 mm,矿物初始运动速度为1.83 m/s,管道抽吸水流速度为8 m/s,管道内径为150 mm 且加装入口直径为271 mm 的导流罩,进行抽吸过程固液两相流数值模拟,得到多金属硫化物抽吸过程中不同时刻固相体积分数分布云图,如图3所示。从图3可以看出,多金属硫化物随着水流逐渐进入管道并流出抽吸流域,到0.5 s 时管道中还存在多金属硫化物残留,在进行数据分析时,将0.5 s 时还存在于管道中的多金属硫化物视为已被抽吸。

图3 抽吸过程不同时刻固相体积分数分布云图Fig.3 Cloud charts of solid volume fraction distribution at different time points during suction process

3.2 矿物初始运动状态对抽吸进程的影响

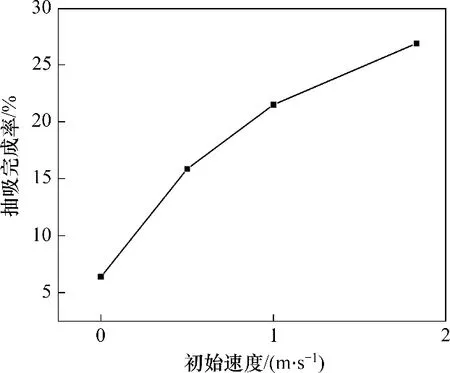

其他条件取默认参数,矿物初始运动速度分别为0,0.50,1.00和1.83 m/s,分析矿物初始运动状态对抽吸进程的影响,得到矿物初始速度与抽吸完成率的关系,如图4所示。

图4 矿物初始速度与抽吸完成率的关系Fig.4 Relationship between initial mineral velocity and suction completion rate

由图4 可知:随着矿物初始运动速度的增大,抽吸完成率逐渐提高。当多金属硫化物初始处于完全静止状态时,依靠抽吸水流带动矿物运动十分困难,抽吸完成率很低;当多金属硫化物从螺旋滚筒处获得初始速度后,抽吸完成率明显提高,说明多金属硫化物的初始运动状态对抽吸进程有很大的影响,在对多金属硫化物进行收集时,应尽量提高多金属硫化物的初始运动速度。

3.3 矿物粒径对抽吸进程的影响

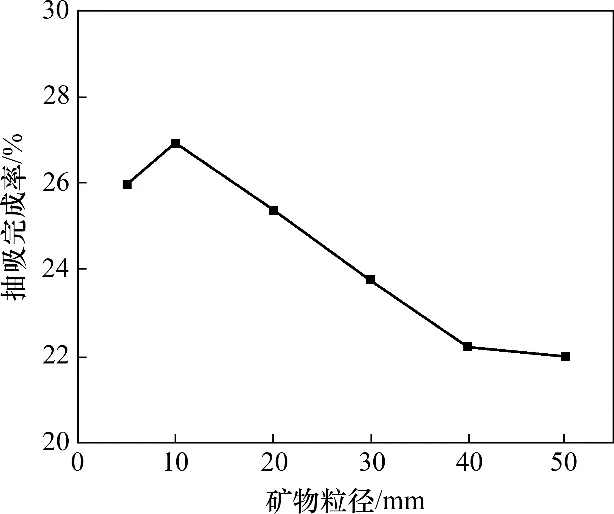

其他条件取默认参数,矿物粒径分别为5,10,20,30,40 和50 mm,分析矿物粒径对抽吸进程的影响,得到矿物粒径与抽吸完成率的关系,如图5所示。

由图5 可知:矿物粒径≥10 mm 后,随着矿物粒径的不断增大,抽吸完成率逐渐降低。这是因为随着矿物粒径的增大,单个矿物颗粒的重力增大,沉降性增强,需要从抽吸水流中获取更多的能量来支持矿物颗粒的运动,而在抽吸水流速度一定的情况下,矿物颗粒从抽吸水流中获取的能量是一定的,因此,矿物颗粒直径越大,抽吸难度越大,抽吸完成率也越低。同时,粒径越小,颗粒数目越多,颗粒间碰撞几率越高,碰撞会造成一定的阻力损失,且从破碎的角度看,要破碎出越小的粒径,滚筒切削消耗的能量就需要成倍增加[19-20]。因此,矿物粒径也不是越小越好,建议优化螺旋滚筒切削流程,控制矿物粒径在10~30 mm范围内,在保证经济性的同时提高集矿抽吸效率。

图5 矿物粒径与抽吸完成率的关系Fig.5 Relationship between mineral particle size and suction completion rate

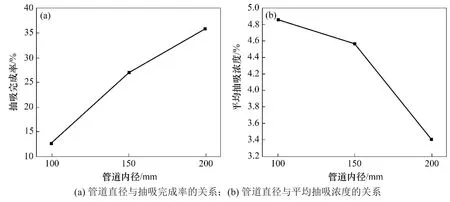

3.4 抽吸管道直径对抽吸进程的影响

其他条件取默认参数,对抽吸管道直径分别为100,150,200 mm 的3 组数据进行计算,分析管道直径对抽吸进程的影响。图6所示为管道直径与抽吸完成率、平均抽吸浓度的关系。

由图6可知:随着管道内径的增大,抽吸完成率逐渐提高,但平均抽吸浓度不断降低。这是因为在抽吸水流速度一定的条件下,管道内径越大,抽吸水流对流场的影响越大,能抽吸到的矿物更多,因此抽吸完成率越高,但管道的横截面积随之增加,抽吸流量也随之增大,即使随着管径的增大,收集到的矿物越多,但平均抽吸浓度却不断降低。综合考虑抽吸完成率和抽吸浓度,确定抽吸管道内径为150 mm。

图6 管道直径与抽吸完成率及平均抽吸浓度的关系Fig.6 Relationship between pipe diameter and suction completion rate and average suction concentration

3.5 导流罩对抽吸进程的影响

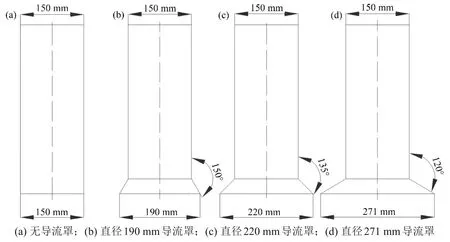

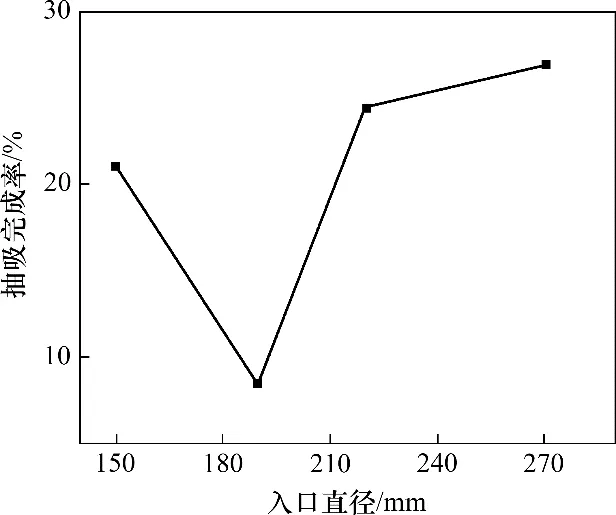

抽吸管道入口处结构对入口周围流场影响较大,通过在抽吸管道入口添加导流罩来改变抽吸入口的结构,研究有无导流罩及导流罩入口直径对抽吸进程的影响,不同的入口结构如图7所示。

图7 不同形状抽吸管道入口结构Fig.7 Inlet structures of suction pipes of different shapes

其他条件取默认参数,对比抽吸管道入口结构对抽吸进程的影响,结果如图8所示。可见:除管道入口直径为190 mm的管道外,随着管道入口直径的增大,抽吸完成率逐步提高。管道入口直径为190 mm的管道抽吸完成率低于其他管道的抽吸完成率,这是因为管道入口直径为190 mm对应着导流罩倾角为150°,此时,导流罩对抽吸水流的约束较大,抽吸水流对周围流场的影响较小,同时,抽吸管道入口的水流速度比无导流罩管道入口的水流速度小,因此抽吸到的矿物较少,抽吸完成率较无导流罩的情况更低。因此,在本文的研究范围内,建议抽吸管道入口加装入口直径为271 mm、端部倾角为120°的导流罩。

图8 抽吸完成率与入口直径的关系Fig.8 Relationship between Suction completion rate and inlet diameter

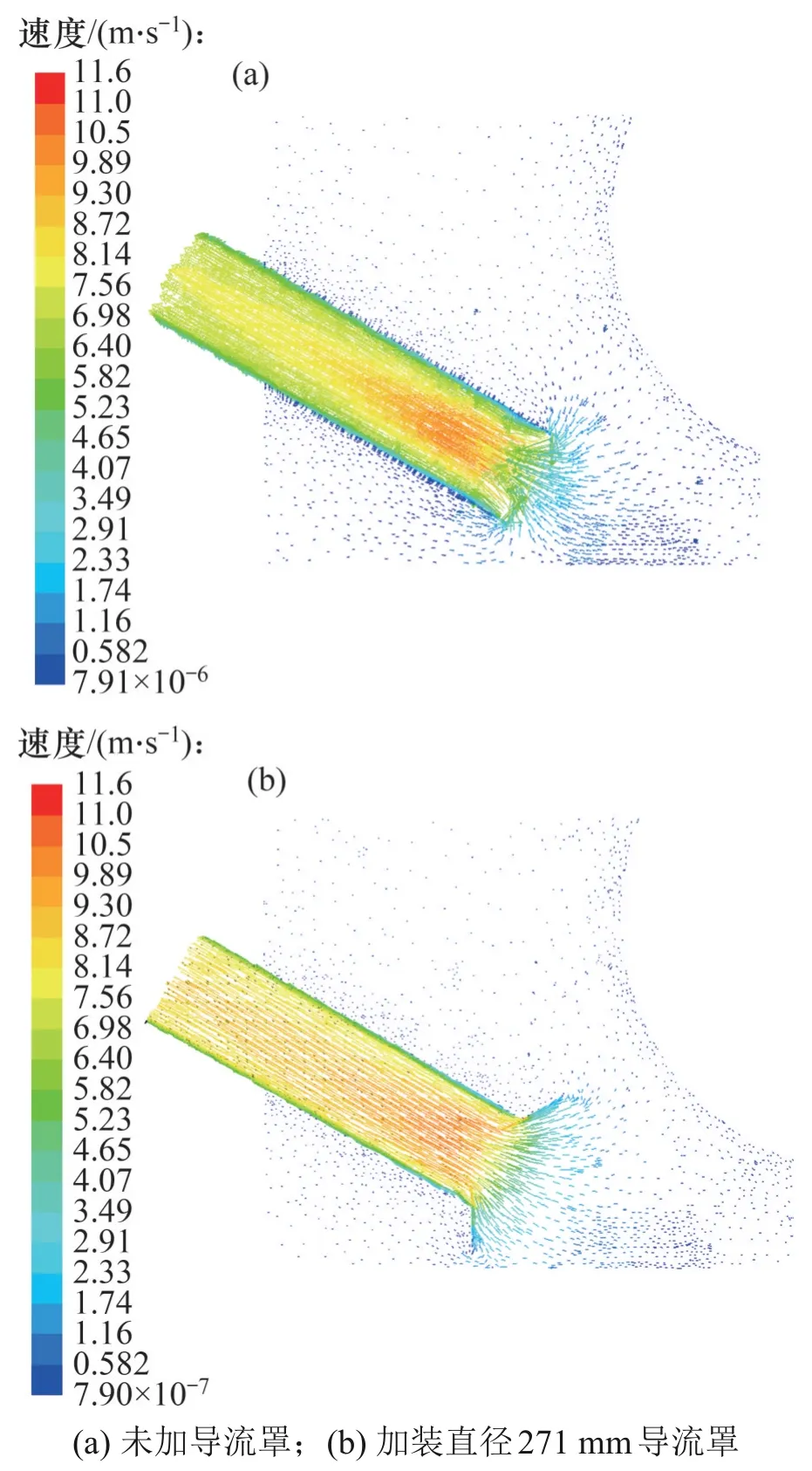

经过计算可知,未加导流罩与加装入口直径为271 mm、端部倾角为120°的导流罩时对应的抽吸完成率分别为24.33%和26.91%。图9 所示为抽吸过程中管道液相速度矢量图。

图9 不同入口结构的管道液相速度矢量图Fig.9 Liquid velocity vector diagram of pipeline with different inlet structures

由图9可知:无导流罩的管道入口处水流速度方向杂乱,速度大小也毫无规律,不利于矿物的收集;而加装了导流罩的管道入口处水流速度方向均指向管道内部,速度矢量线逐渐聚拢,水流从导流罩入口进入后速度逐渐增大,说明导流罩对水流导流作用明显,有利于多金属硫化物的收集;同时,加装导流罩后减少了管口后方水流的吸入,降低了能量的损耗。

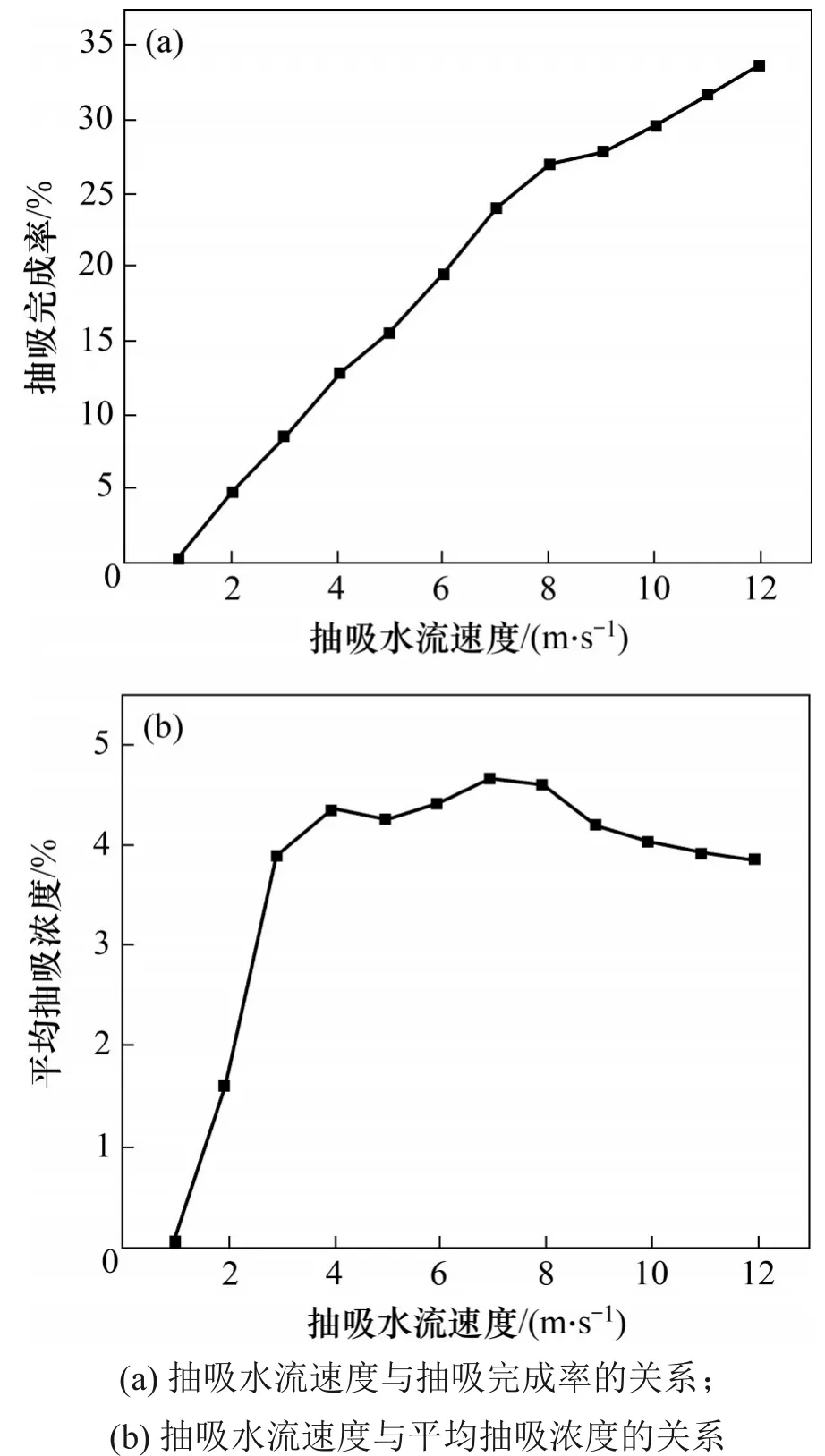

3.6 抽吸水流速度对抽吸进程的影响

其他条件取默认参数,对抽吸水流速度在0~12 m/s 范围内,增量为1 m/s 的数据进行计算,分析抽吸水流速度对抽吸进程的影响。图10 所示为抽吸水流速度与抽吸完成率、平均抽吸浓度的关系。

由图10 可知:随着抽吸水流速度的增大,抽吸完成率不断提高,平均抽吸浓度也逐渐增大,在水流速度达到7 m/s后,抽吸完成率增长速度变缓,平均抽吸浓度开始下降。这说明抽吸水流速度不是越大越好,综合考虑抽吸效率与能耗,建议抽吸水流速度取值范围为7~8 m/s。

图10 抽吸水流速度与抽吸完成率及平均抽吸浓度的关系Fig.10 Relationship between suction flow velocity and suction completion rate and average suction concentration

4 结论

1)多金属硫化物的初始运动状态是影响抽吸进程的重要因素,在对多金属硫化物进行收集时,应尽量提高多金属硫化物的初始运动速度。

2)矿物粒径对多金属硫化物的抽吸进程影响较明显,矿物粒径越大,抽吸难度越大,为便于多金属硫化物的收集,应控制矿物粒径在10~30 mm范围内。

3)在抽吸管道结构方面,综合考虑抽吸完成率和抽吸浓度,确定抽吸管道内径为150 mm,并在入口处加装入口直径为271 mm、端部倾角为120°的导流罩。

4)抽吸水流速度也是影响抽吸进程的重要因素,抽吸水流速度越大,抽吸完成率越高,但抽吸水流速度不是越大越好,综合考虑抽吸效率与能耗,建议抽吸水流速度取值范围为7~8 m/s。