高Zn含量对挤压Mg-Zn-Ca-Y镁合金微观组织和力学性能的影响

2022-03-29陈训华刘楚明蒋树农万迎春

陈训华,刘楚明,蒋树农,万迎春

(中南大学材料科学与工程学院,湖南长沙,410083)

镁合金具有密度低、高比强度、良好的切削性能和易回收等优点,在航空、航天和汽车等领域有广泛的应用前景,成为近年来工程材料的研究热点之一[1-2]。镁合金尤其是Mg-Zn 系镁合金在应用上具有相当潜力,但相比于钛、铝合金等结构材料,仍存在强度不足和塑性较差等问题。为解决以上问题需对合金进行强化,合金强化的主要机制包括细晶强化、第二相强化、固溶强化和织构强化等[3]。由于单个强化机制的强化效果不明显,而合金化并结合变形工艺可同时实现多种强化机制,是用于改善镁合金力学性能常用且有效的方法[4]。

有关Mg-Zn 基合金强化的研究多围绕低Zn 含量开展,例如,微量Ca 的添加可通过细晶强化和第二相强化提高Mg-2%Zn(质量分数)合金强度[5];在Mg-1%Zn和Mg-6%Zn(质量分数)合金中分别添加Y 和Zr 有助于降低镁合金的基面织构强度或改变织构类型,从而提高镁合金的延展性[6-7]。WEN等[8]在Mg-4%Zn(质量分数)合金中联合添加Ca 和Gd 等稀土元素,通过固溶强化等机制,同时提升了合金的强度和延展性;ZHANG 等[9]通过调整Ca和稀土元素的含量,使得Mg-6%Zn(质量分数)合金的极限抗拉强度达到297 MPa,伸长率为20.8%。关于Zn 含量变化的研究同样多围绕低Zn含量开展,ZHAO 等[10]研究发现随着Zn 质量分数从0.5%增加到2.0%,Mg-Zn-Ca 合金强度和塑性同时提升,前者与析出强化和固溶强化有关,后者与织构弱化有关。而Zn 含量升高易导致合金挤压流线增多,从而阻碍晶粒长大,当Zn 质量分数超过5%时,细晶强化较为明显[11]。

如前所述,针对低Zn含量Mg-Zn-Ca合金的研究取得了一定的进展,合金强化的机制主要以固溶强化和第二相强化为主,但晶粒粗大导致合金的细晶强化效果较差,限制了其综合力学性能的进一步提升[12],而高Zn 含量镁合金尤其是Mg-Zn-Ca-RE 系镁合金有望通过调整第二相的形貌和分布,在固溶强化的基础上,通过细化晶粒进一步提升合金的力学性能[13]。针对高Zn 含量的Mg-Zn-Ca-Y 四元合金的研究较少,而挤压成型使得金属在变形时处于三向压应力状态,可以增加成型性,充分提高镁合金塑性[14]。因此,本文作者研究高Zn质量分数对Mg-xZn-0.3%Ca-0.1%Y合金组织和力学性能的影响,并结合挤压工艺,以期为民用镁合金的成分设计提供参考。

1 实验材料和方法

1.1 材料制备

采用半连续铸造技术制备直径为90 mm,名义成分分别为Mg-7% Zn-0.3% Ca-0.1%Y,Mg-10%Zn-0.3% Ca-0.1%Y 和Mg-13% Zn-0.3% Ca-0.1%Y(质量分数)的合金铸锭,分别记作合金Ⅰ、合金Ⅱ和合金Ⅲ。铸锭经均匀化处理后,在340 ℃下进行挤压变形,挤压速率为0.6 mm/s,挤压比为25.0。

1.2 显微组织表征和力学性能测试

合金的XRD 物相分析和SEM 分别在D/Max 2500X 射线衍射仪和配有EDS 能谱仪的FEI Sirion200 场发射扫描电镜上进行。采用电子背散射衍射技术(EBSD)对挤压合金的显微特征和织构特征进行观察和分析,其观察面平行于挤压棒材的纵截面,步长为0.8 μm,每种状态至少扫描2 000 个晶粒,利用Channel5 对数据进行分析,采用线性截距法计算平均晶粒粒度。使用Instron-3369 型万能试验机对不同状态合金进行室温拉伸力学性能测试,拉伸速率为1 mm/min,为了确保实验的可靠性,拉伸强度采用3次重复拉伸试验求取平均值。

2 结果与分析

2.1 Zn含量对合金微观组织的影响

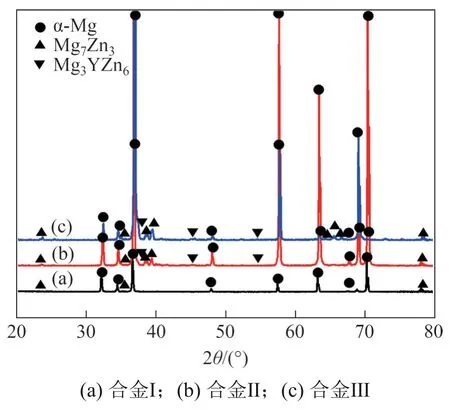

图1所示为均匀化态合金的XRD结果。可见:合金Ⅰ未检测出Mg-Y-Zn三元相,仅检测出α-Mg和Mg7Zn3相,而合金Ⅱ和合金Ⅲ相的种类一致,均由α-Mg、Mg3YZn6相(I 相)和Mg7Zn3相组成。LUO等[15]研究表明,Y与Zn的原子比小于0.16时,Mg-Y-Zn 相的主要成分为Mg3YZn6相(I 相),Y 与Zn 的原子比高于0.16 时,出 现Mg3Y2Zn3相(W 相)和Mg12YZn(LPSO)相,与本研究XRD 的结果基本一致。

图1 均匀化态Mg-xZn-0.3%Ca-0.1%Y合金的XRD图谱Fig.1 XRD patterns of homogenized Mg-xZn-0.3%Ca-0.1%Y alloy

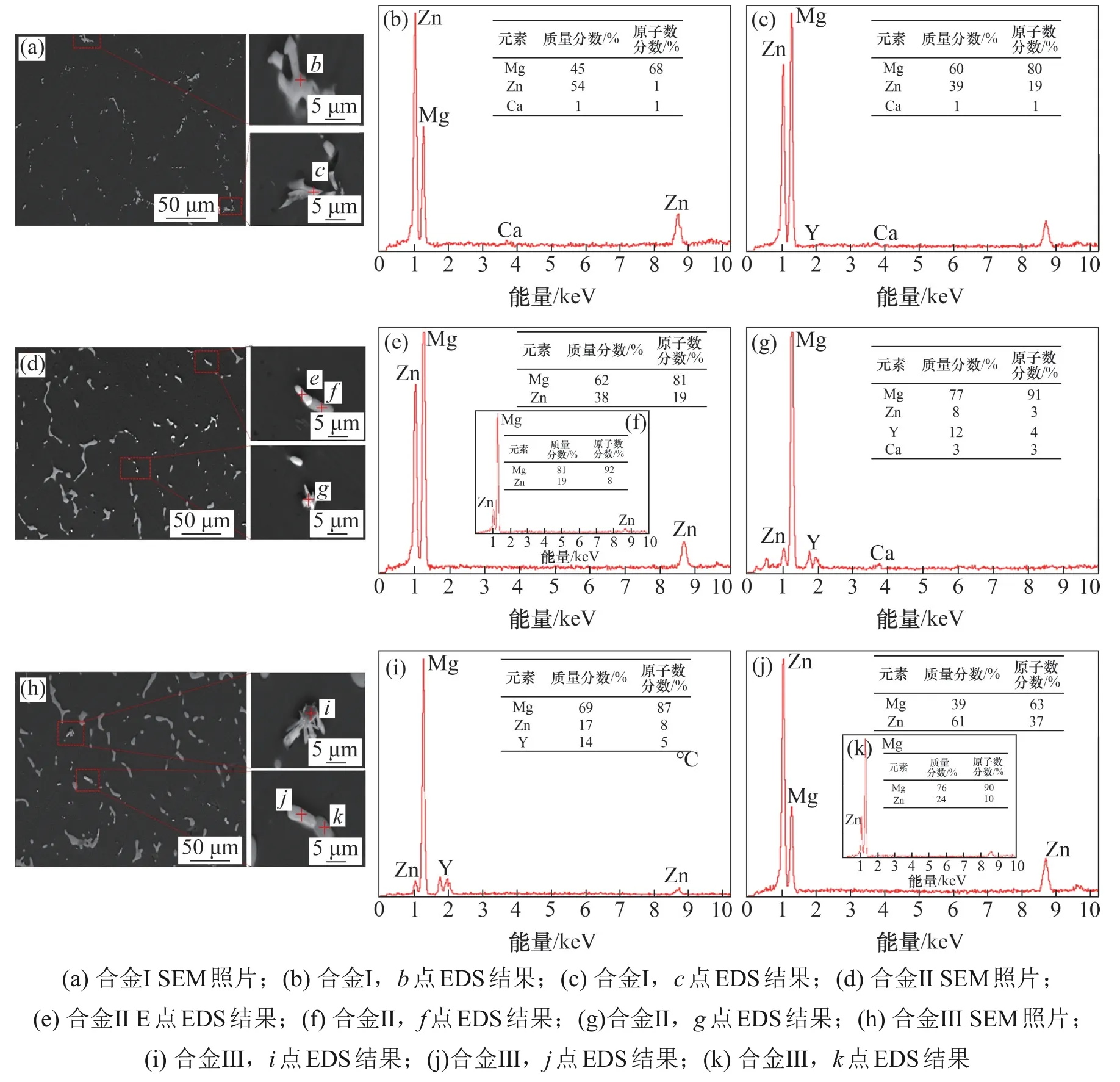

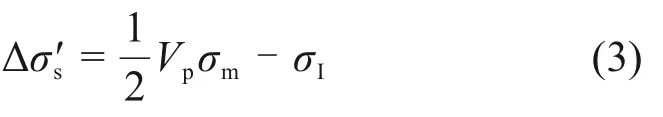

不同成分均匀化态Mg-xZn-0.3Ca-0.1Y 合金的SEM 微观组织和EDS 结果如图2 所示。可见:均匀化态合金以长条状和块状第二相为主,伴有部分圆棒状第二相,同时合金Ⅱ和合金Ⅲ中存在少量棱片块状第二相。用Image Pro Plus测得合金Ⅰ、合金Ⅱ和合金Ⅲ的第二相体积分数分别为0.79%,4.38%和6.54%,随着Zn质量分数增加,第二相的体积分数明显增高。EDS 结果显示,各样品中块状第二相为Mg7Zn3相,如b点和c点所示,样品Ⅱ和样品Ⅲ中圆棒状第二相同样为Mg7Zn3相,但不同的是,由于与α-Mg有不同程度的混合,呈现出亮度差异,如图2中点e,f和点j,k所示,Zn质量分数较高的Mg7Zn3相更明亮。而g点和i点所示棱片块状相为α-Mg和Mg3YZn6相(I相)的混合物。可见,EDS结果和XRD结果是基本一致的。

图2 均匀化态Mg-xZn-0.3%Ca-0.1%Y合金的SEM照片和EDS结果Fig.2 SEM micrographs and EDS results of homogenized Mg-xZn-0.3%Ca-0.1%Y alloy

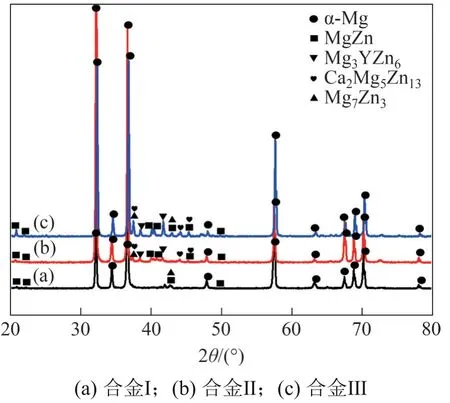

图3 所示为挤压Mg-xZn-0.3Ca-0.1Y 合金的XRD 结果。可见,合金Ⅰ中仅检测出α-Mg 和Ca2Mg5Zn13相,而合金Ⅱ和合金Ⅲ相的种类一致,均由α-Mg,Mg3YZn6相(I 相),MgZn 相,Mg7Zn3相和Ca2Mg5Zn13相组成。对比均匀化态样品可知:MgZn 相和Ca2Mg5Zn13相是挤压过程中新增的第二相,这是热挤压过程温度较高导致Zn原子和Ca原子进一步聚集的结果,而由于样品Zn 质量分数较高,与一般Mg-Zn-Ca 系合金形成Ca2Mg5Zn13相不同,形成了富含Zn 元素的Ca2Mg5Zn13相,这与ZHANG等[16]的研究结果一致。

图3 挤压Mg-xZn-0.3%Ca-0.1%Y合金的XRD图谱Fig.3 XRD patterns of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

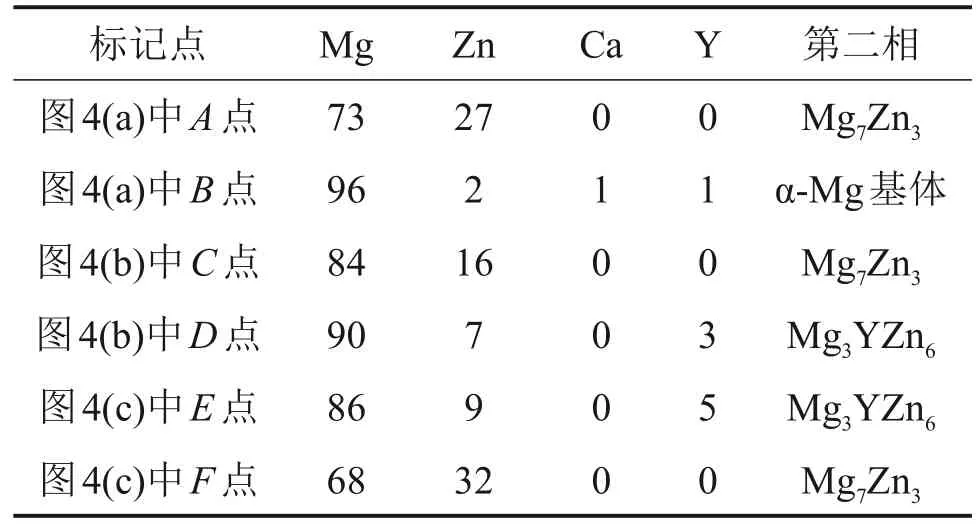

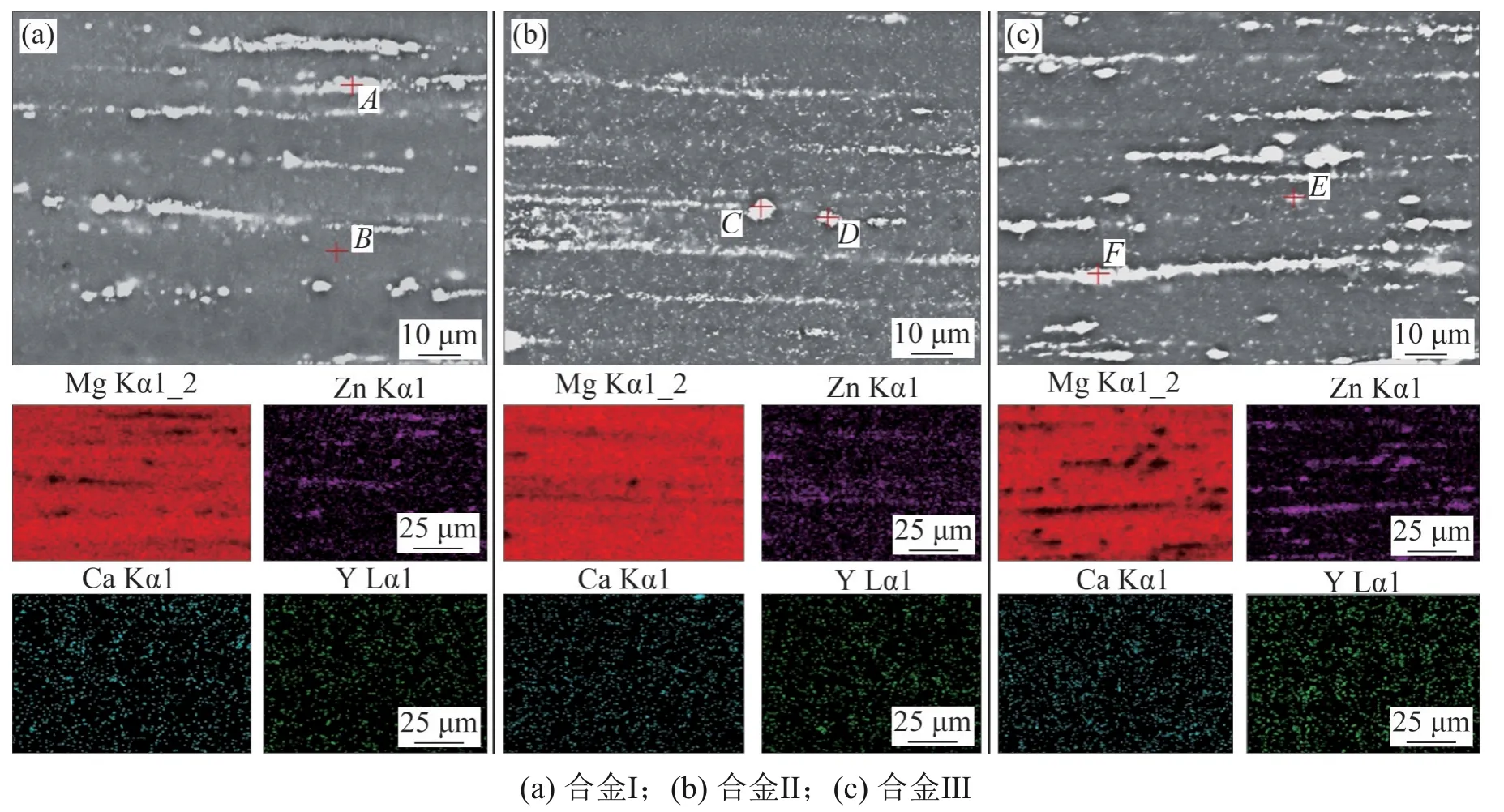

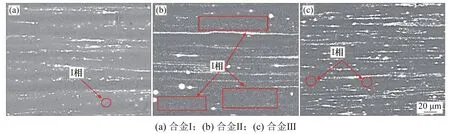

图4(a)~(c)所示为挤压合金的SEM图和面分布图,表1 所示为图4 中各标记点的EDS 结果。用Image Pro Plus 测得合金Ⅰ、合金Ⅱ和合金Ⅲ的第二相面积百分比分别为8.76%,12.12%和18.84%,表明随着Zn 质量分数增加,合金第二相的含量随之升高,这和均匀化态样品的变化趋势是一致的。结合EDS结果和面分布图可知,少量的Ca和Y固溶于Mg基体中,Mg7Zn3相为主要的第二相,一部分沿挤压方向排列成流线,另一部分为块状或球状,在合金Ⅱ和合金Ⅲ中发现部分呈球状的I 相和α-Mg 的混合(D点和E点),这和XRD 的结果是一致的。同时,各样品内部还有许多纳米级第二相颗粒析出,结合YANG等[17]的研究判断,这些纳米级析出相为I 相,而MgZn 相和Ca2Mg5Zn13相由于数量较少,未在SEM中被表征出来。

表1 挤压Mg-xZn-0.3%Ca-0.1%Y合金的EDS结果Table 1 EDS results of extruded Mg-xZn-0.3%Ca-0.1%Y alloy 原子数分数/%

图4 挤压态Mg-xZn-0.3%Ca-0.1%Y合金的SEM照片及面分布图Fig.4 SEM images and surface distribution diagram of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

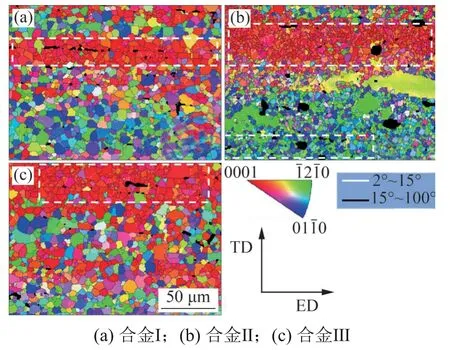

图5 所示为挤压合金纵截面的IPF 图。可见:不同成分样品的组织较为均匀,结合SEM 照片可知:图5中未标定的黑色区域主要为析出相。各样品晶粒以等轴晶为主,伴有少部分变形晶粒,说明在挤压过程中发生了动态再结晶。采用Channel 5软件统计不同样品的再结晶程度,发现随着Zn 质量分数增加,样品的再结晶程度先减小后增大,合金Ⅰ、合金Ⅱ和合金Ⅲ的再结晶程度分别为89.3%,60.4%和71.1%,这与第二相的种类及分布有关[18]。而随着Zn 质量分数增加,样品的晶粒粒径呈现先增大后减小的趋势,合金Ⅰ、合金Ⅱ和合金Ⅲ的粒径分别为5.25,2.89和5.21 μm,合金Ⅱ的再结晶程度最低但晶粒粒径最小,呈双峰组织特点。各样品晶粒均呈现较为随机的取向,但出现部分区域晶粒取向相近的情况,如图5中虚线框区域所示,推测这些细小晶粒的取向与再结晶前的大晶粒取向是相关的,即在变形后维持了与再结晶前的大晶粒相近的取向,在LIU等[19]的研究中也发现了类似的现象。

图5 挤压Mg-xZn-0.3%Ca-0.1%Y合金的IPF图Fig.5 IPF maps of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

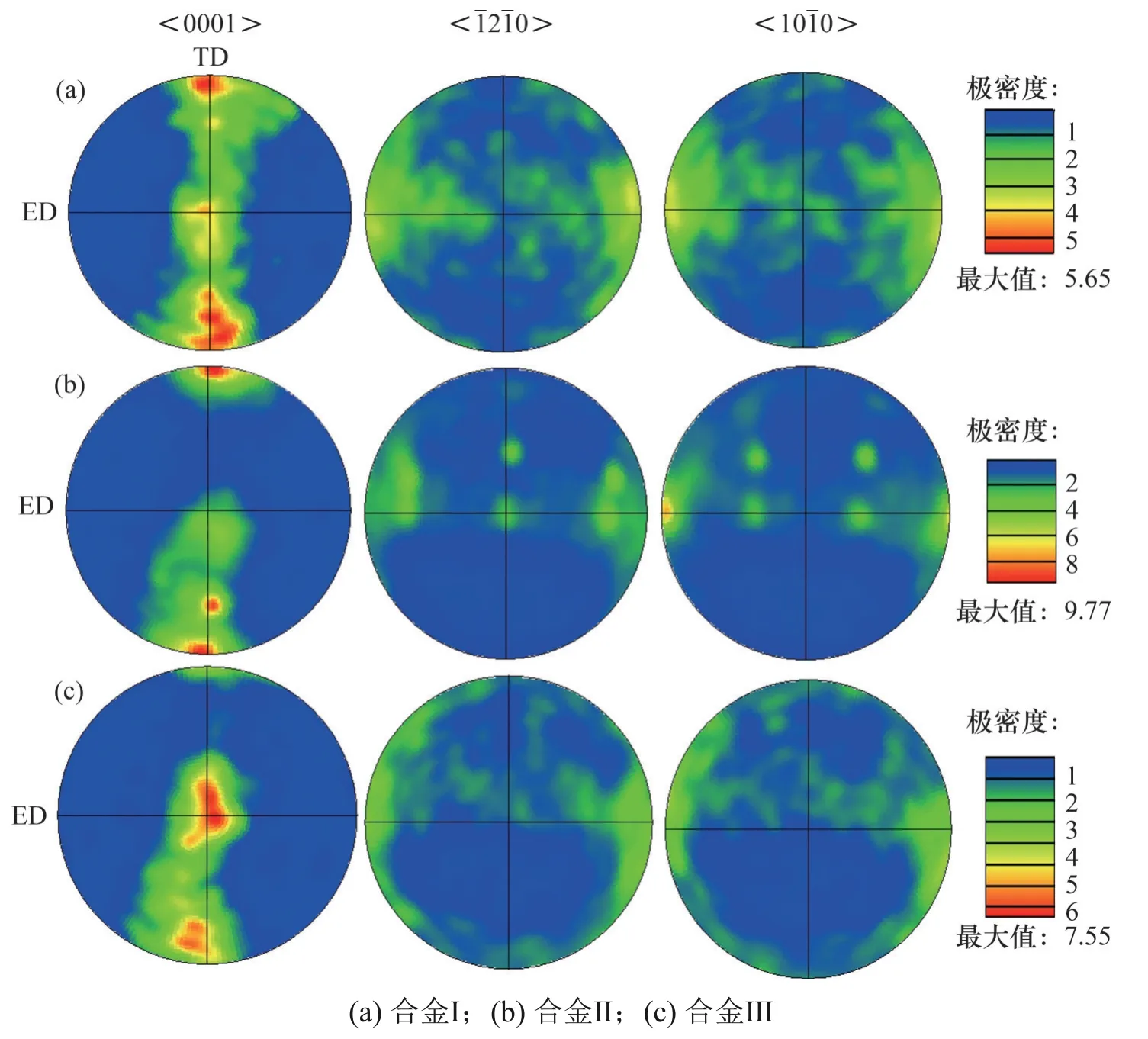

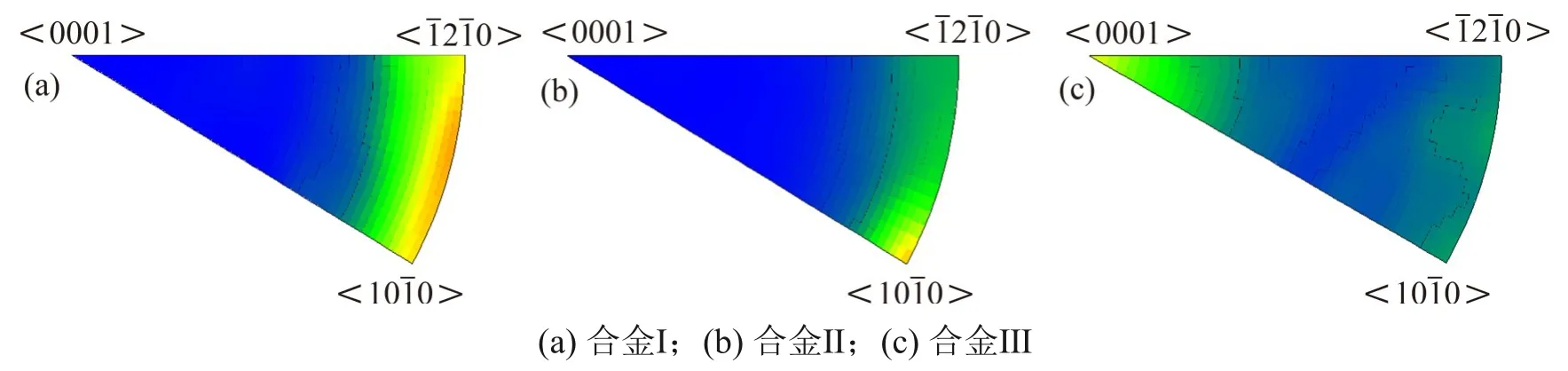

图6所示为各样品的极图,图7所示为各样品相对于挤压方向(ED)的反极图(IPF)。从图6 和图7可知:各样品呈现较为典型的丝织构的特征,即挤压时(0001)基面和<10-1 0>晶向平行于挤压方向,且应力和应变为轴对称状态,具有这种织构特征的晶粒可围绕挤压方向发生360°转动。合金Ⅰ、合金Ⅱ和合金Ⅲ的极密度分别为5.65,9.77 和7.55,计算得到合金Ⅰ、合金Ⅱ和合金Ⅲ的再结晶程度分别为90.3%,60.4%和71.1%,研究表明[20],动态再结晶晶粒易形成相对较为随机的取向,有助于弱化织构,虽然本研究中部分再结晶晶粒维持了与再结晶之前晶粒一致的取向,但总体而言,再结晶程度越高,晶粒取向越倾向于随机,织构弱化越明显。

图6 挤压Mg-xZn-0.3%Ca-0.1%Y合金的极图Fig.6 EBSD-derived pole figures of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

图7 挤压态Mg-xZn-0.3%Ca-0.1%Y合金相对于挤压方向的反极图Fig.7 Inverse pole figures referring to extrusion direction of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

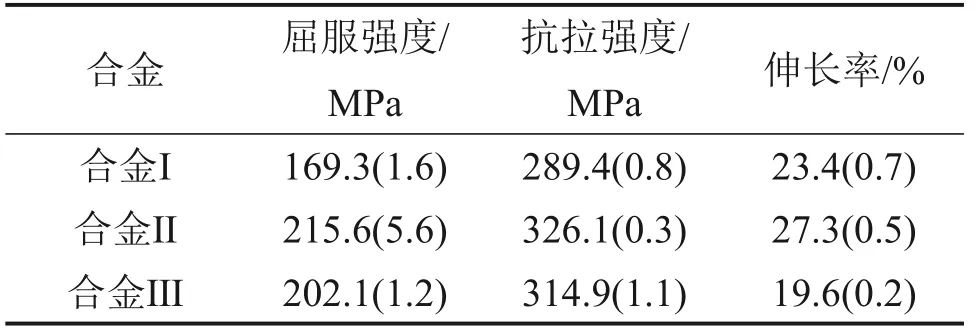

图8(a)所示为不同合金的室温工程应力-应变曲线,其对应的力学性能见表2。可见:随着Zn质量分数增加,合金的强度和伸长率均呈现先升高后降低的趋势。合金Ⅱ的强度和塑性最高,与其他研究中挤压Mg-Zn基和Mg-Zn-Ca基合金相比表现出更优越的综合力学性能(见图8(b))[6,21-35]。

表2 挤压态Mg-xZn-0.3%Ca-0.1%Y合金的拉伸性能Table 2 Tensile properties of extruded Mg-xZn-0.3%Ca-0.1%Yalloy

图8 挤压态Mg-xZn-0.3%Ca-0.1%Y合金的应力-应变曲线Fig.8 Stress-strain curves of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

2.2 分析与讨论

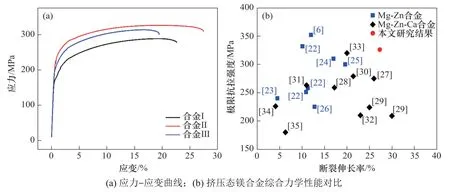

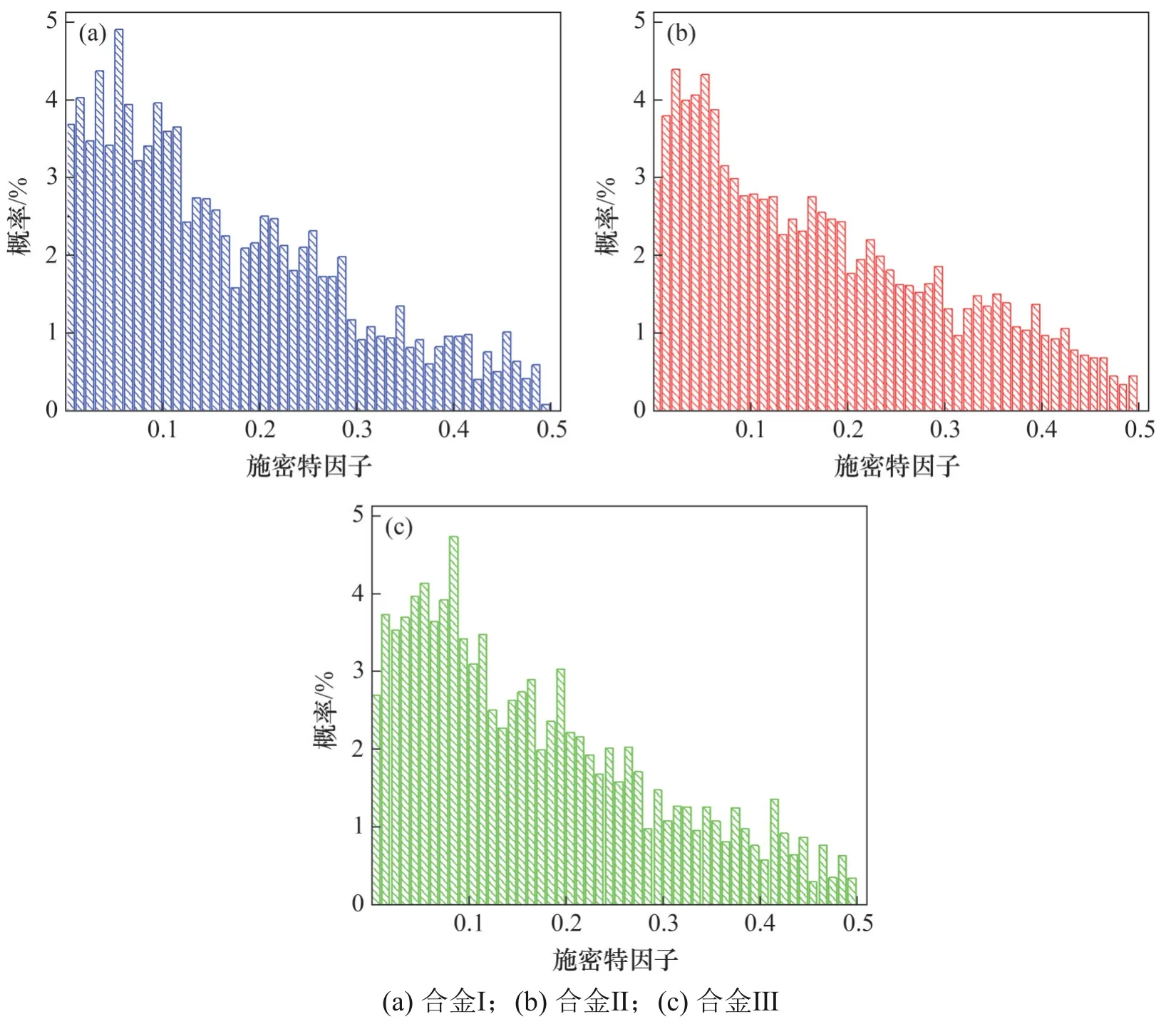

合金强化的主要机制包括织构强化、细晶强化、第二相强化和固溶强化等[36]。在3 个样品中,合金Ⅱ的织构强度最高,这是因为镁合金在变形时基面滑移是其主要的滑移系,在沿着挤压方向拉伸时,相对较强的织构对合金Ⅱ具有一定的强化作用。图9所示为各合金基于(0001)<11-2 0>滑移系的施密特因子分布图。从图9可以看到:计算得到合金Ⅰ、合金Ⅱ和合金Ⅲ的平均施密特因子分别为0.17,0.18 和0.17,可见:各合金的施密特因子分布和平均施密特因子均相差不大。可以认为织构对于合金Ⅱ存在一定强化效果,但不是引起合金Ⅱ力学性能优异的最主要原因[37]。

图9 挤压态Mg-xZn-0.3%Ca-0.1%Y合金(0001)<11>施密特因子分布图Fig.9 Distribution of(0001)<11-2 0>Schmid factor of extruded Mg-xZn-0.3%Ca-0.1%Y alloy

合金Ⅰ、合金Ⅱ和合金Ⅲ的晶粒粒径分别为5.25,2.89 和5.21 μm,可见:合金Ⅰ和合金Ⅲ的平均晶粒粒径比较接近,约为合金Ⅱ的1.8 倍。根据Hall-Petch 关系,镁合金的屈服强度主要由平均晶粒粒径决定,并遵循以下公式[38]:

式中:σs为合金的屈服强度;σ0和K0为常数;d为合金的平均晶粒粒径。相较于铝合金等其他合金,镁合金的K0取值范围为280~320 MPa·μm-1/2[39],本文取K=300 MPa·μm-1/2,以合金Ⅰ的屈服强度σⅠ为参照,则细晶强化对各合金屈服强度增量Δσs=σs-σI,可计算得到合金Ⅰ、合金Ⅱ和合金Ⅲ的Δσs理论值分别为0,45.5 和0.5 MPa。可以看出:细晶强化对合金Ⅱ的贡献为45.5 MPa,接近两者的真实屈服强度差46.3 MPa,因此,细晶强化是导致合金Ⅱ强度相对较高的重要原因。结合图5 可知:合金Ⅱ具有双峰组织的特点,存在少量尺寸较大的未变形晶粒和大量细小的等轴晶,较大晶粒可积累应变,细小的晶粒在拉伸过程中可协调变形,因此,合金Ⅱ获得了最高的断裂伸长率。

由于各合金第二相在种类上差异不大,因此挤压变形过程中的第二相分布差异是导致合金Ⅱ平均晶粒粒径最小的主要原因。挤压态Mg-xZn-0.3% Ca-0.1% Y 合金的低倍SEM 照片如图10 所示。可见:各合金第二相分布特点在低倍SEM 照片中更为鲜明,纳米级第二相在合金Ⅰ和合金Ⅲ中较少,但在合金Ⅱ中数量较多且分布均匀,由于纳米级第二相可以抑制再结晶晶粒的长大[40],从而导致合金Ⅱ平均晶粒粒径最小。

图10 挤压态Mg-xZn-0.3%Ca-0.1%Y合金的低倍SEM照片Fig.10 SEM images of extruded Mg-xZn-0.3%Ca-0.1%Y alloy at low power

关于位错和第二相之间的交互作用,一般可用经典的位错切过机制和位错绕过机制进行分析,但本实验样品第二相种类较多,与体积分数相关的第二相强化模型更适用[41]:

式中:σm为基体的屈服强度;Vp为第二相体积分数;Vm为基体体积分数;S为长宽比。由于Vp+Vm= 1,对于I 相来说S≈1,以合金Ⅰ为参照,则屈服强度的增量可表示为

由式(3)计算得到合金Ⅰ、合金Ⅱ和合金Ⅲ的Δσ′s分别为0,5.2 和10.3 MPa,可见第二相对合金有较小的强化作用,且强化程度随Zn 质量分数增加而增强,但不是引起各合金力学性能差异的主要原因。

Zn 质量分数由0 增加到2%时,其对Mg-Zn-Ca 合金存在明显的固溶强化作用,合金的塑性和强度同时得到了提高,但由于Zn 在Mg-Zn 合金中的固溶极限约为6.2%(质量分数)[10],较低质量分数的Ca和Y对Zn固溶度增加的程度可忽略,而本实验中合金最低Zn质量分数为7%,因此固溶强化不能造成各合金力学性能的差异。

综上,Zn 质量分数变化引起了各合金第二相分布的差异,合金Ⅱ拥有大量纳米级第二相和相对适中的第二相体积分数,前者可抑制晶粒长大,使得合金细晶强化效果显著,后者则提供了较小的第二相强化效果,在这两者的共同作用下,合金Ⅱ获得了最优异的力学性能(屈服强度215.6 MPa,抗拉强度326.1 MPa,伸长率27.3%)。

3 结论

1)均匀化态各合金内均存在长条状和块状的Mg7Zn3相,合金Ⅱ和合金Ⅲ中检测出棱片状Mg3YZn6相(I相),合金Ⅰ、合金Ⅱ和合金Ⅲ的第二相的体积分数分别为0.79%,4.38%和6.54%,随着Zn质量分数增加,第二相的体积分数明显增加。

2) 挤压合金中主要存在Mg7Zn3相和Mg3YZn6相(I相),随着Zn质量分数增加,各合金第二相的体积分数增加,平均晶粒粒度和再结晶程度均先减小再增大,织构则表现为先升高再降低。合金Ⅱ具有最小的晶粒粒度(2.89 μm)、最低的再结晶程度(60.4%)和相对最强的织构(9.77),其晶粒分布具有双峰组织特点,且与合金Ⅰ和合金Ⅲ在第二相分布上存在明显差异,主要表现为带状第二相更为纤长,晶内具有较多纳米级I 相析出且分布较为均匀。

3)合金Ⅱ的屈服强度为215.6 MPa,抗拉强度为326.1 MPa,伸长率为27.3%,其综合力学性能显著优于合金Ⅰ和合金Ⅲ综合力学性能,且优于已有研究中其他挤压Mg-Zn基和Mg-Zn-Ca基合金综合力学性能。细晶强化是造成该结果的主要原因,而织构强化和第二相强化等强化机制的影响较小。随着Zn 质量分数变化,在合金Ⅱ中形成了纤长的挤压流线,并出现大量均匀分布的纳米级第二相,这些纳米级第二相能有效地抑制晶粒长大,这是合金Ⅱ细晶强化显著的主要原因。