渐变壁厚钣金机匣旋压成形回弹及其回弹补偿研究

2022-03-25束学道夏迎香叶博海刘艳丽

束学道,夏迎香,叶博海,刘艳丽

1.宁波大学 机械工程与力学学院, 浙江 宁波 315211

2.浙江省零件轧制成形技术研究重点实验室, 浙江 宁波 315211

旋压是一种特别适用于大径厚比、具有回转轴对称形状的特种回转塑性成形技术[1],然而在旋压过程中,常出现起皱、破裂、底部隆起、橘皮、压痕和回弹等缺陷[2−3]。近年来,随着各类先进航空航天飞行器的不断涌现,我国旋压技术在产品、工艺及设备等方面发展迅猛[4],旋压技术由普通旋压向数控强力旋压发展,对其技术水平和缺陷控制提出了更高的要求[5]。

国内外学者对旋压成形过程中缺陷产生、影响机制及控制方法开展了系列研究。Ekinovic[6]研究了直径为100 mm的薄壁管件的旋压成形,认为进给比是影响旋压件表面螺旋纹的主要因素。Buranathiti[7]提出了直翻边工艺回弹预测的有效分析模型。Li[8]基于成形间隙补偿对多道次旋压成形回程旋轮轨迹优化,避免了毛坯回弹造成的旋轮干涉。王启航[9]基于无芯模旋压成形及回弹过程的仿真和机理分析,构建了无芯模旋压回弹模型及回弹补偿的研究。潘和勇等[10]建立了筒形件强力旋压成形过程中以减薄率、进给比和旋轮工作角为变量的回弹量影响回归模型方程。张亚岐等[11]针对有模法在成形后需再次计算接触、无模法添加的弹性地基约束无法限制工件纵向刚性位移的问题,提出在 MARC 中利用混模法对厚板回弹进行分析。针对变截面钣金机匣,Xia[12]、Shu等[13]对旋压成形过程中工艺参数对成形载荷的影响及其金属流动规律开展研究。

上述研究工作对提高旋压产品质量发挥了较大的促进作用,但锥形机匣回弹模型不够完善。本文基于GH4169高温合金渐变壁厚钣金机匣,开展旋压成形回弹及其回弹补偿研究,为提高机匣的成形质量与服役寿命、提升我国飞机空心回转基础件整体制造能力提供一定的理论与技术支持。

1 建模及拟合标准

1.1 有限元模型

将UG中建立的装配模型导出为.stl格式后导入DEFORM-3D有限元模拟软件中,有限元模型包括坯料、芯模、尾顶、旋轮1和旋轮2。本文选择厚度为3 mm、直径为200 mm的圆形坯料,直径为 150 mm、圆角为6°、成形角和退出角为 60°的双旋轮,建立的GH4169高温合金变渐变壁厚锥形钣金机匣热强力旋压成形的有限元仿真模型如图1所示。

图1 有限元模型

由于GH4169高温合金为难成形合金,为了减慢热量散失并利于塑性成形,对芯模预热至500 ℃,坯料的初始温度设置为 1 000 ℃,尾顶、旋轮1和旋轮2初始温度设置为20 ℃。将初始坯料划分为60 000个四面体网格,平均应变率1,限制的应变率为0.01,芯模和尾顶块的角速度设置为5 r/s,将旋轮与坯料的摩擦类型设置为0.12 的剪切摩擦,热传导率设置为 2.5×104W·m-2·K-1。

由于DEFORM-3D软件材料库中没有GH4169高温合金材料的本构模型,本文采用的是文献[14]材料模型,其本构方程为

式中: ε˙为应变速率,S-1; σ 为流变应力,MPa;R、T分别为气体和温度常数。

1.2 拟合质量评价标准

拟合质量分析需要计算相关的3个检查拟合质量的参数,这3个相关质量分析参数分别为误差平方和(the sum of squares due to error,SSE)、确定系数(coefficient of determination,R-square)和均方根误差(root mean squared error,RMSE)。其中,R-square为确定系数,常规取值范围在0~1之间,趋于1时拟合质量最佳,表示拟合数据是否足够接近原数据分布情况。SSE和RMSE为误差平方和及均方根误差,表示拟合数据与原始数据的接近程度,如式(1)~(2):

式中:

式中:SSR为拟合数据与原始实验数据均值之差的平方和,SST为原始实验数据与其均值之间的差的平方和,MSE为均方差。

2 偏转角回弹及其回弹补偿

2.1 理论偏转角与偏转角回弹关系方程拟合

当弹塑性材料假设为理想的刚塑性材料时,直线旋轮轨迹与坯料未加工时径向所在直线夹角为理论偏转角;然而实际材料在成形时会产生偏转角回弹,锥形坯料经过卸载回弹后拥有的偏转角就叫实际偏转角,两者差值即偏转角回弹数值。浙江大学李勇[15]将旋压变形弯曲简化为理想弯曲变形得到偏转角回弹表达公式中,偏转角回弹与理论偏转角呈线性关系。将渐变壁厚锥形钣金机匣的旋压偏转角回弹模型设为如式(3)所示,初步构建理论偏转角与偏转角回弹的关系模型。

式中:α为坯料成形的理论偏转角;Δα为偏转角回弹;k和b为待定系数,根据控制理论偏转角为自变量的仿真实验来确定。

通过对不同理论偏转角的渐变壁厚锥形钣金机匣的热强旋成形模拟,仿真验证当理论偏转角为 20°、25°、30°、35°、40°、45°、50°和 55°时的偏转角回弹数据,控制理论偏转角为自变量的仿真实验。其中,成形温度 1 050 ℃,进给比 0.4 mm/r,芯模转速300 r/min。图2为数据拟合图。

图2 理论偏转角与偏转角回线性关系拟合

将偏转角回弹数据导入MATLAB中拟合出偏转角回弹与理论偏转角关系方程后再对该拟合曲线进行质量检查,由此得到渐变壁厚锥形转件理论偏转角与偏转角回弹的关系回归方程。由拟合曲线可得,k=−0.044 9,b=3.431 5,即

由各向拟合质量参数显示,SSE=0.26,数值足够小,R-square=0.95,RMSE=0.20,拟合质量合格,上述拟合的理论偏转角与偏转角回弹关系方程可靠。

2.2 进给比与偏转角回弹关系方程拟合

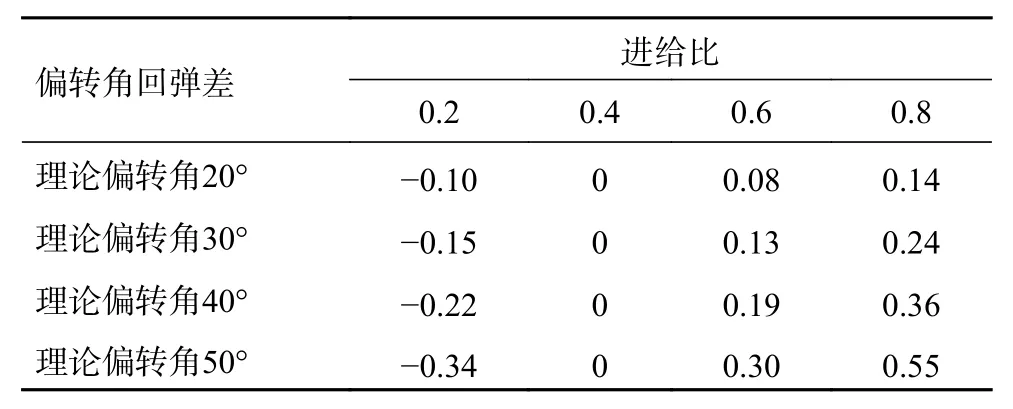

由于进给比的增大会导致偏转角偏差变大,且易产生明显的螺旋纹;较小的进给比会让旋压成形件表面质量更光滑,但过小的进给比会导致旋轮成形区域金属过度减薄起皱,从而导致开裂。为防止坯料在成形过程中产生开裂起皱等失效形式,进给比选为0.2~0.8 mm/r,各理论偏转角在不同进给比下的偏转角回弹数值及趋势如图3所示。

图3 各理论偏转角在不同进给比下的偏转角回弹趋势

由于旋轮绕坯料旋转成形1圈又会回到原处对已加工区域的一部分进行重复加工,进给比越小,该重复加工区域就越大。随着进给比的增大,理论偏转角为20°时,偏转角回弹增大趋势最缓;理论偏转角为50°时,偏转角回弹的增大趋势最快。重复加工区域在成形过程中多次受到旋轮的旋压力作用,较非重复加工区域其塑性应变占比较多,变形更充分,所以进给比越小,回弹就越小。

该趋势的变化说明了进给比对于偏转角回弹的影响是与理论偏转角的大小有关的,且随着理论偏转角的增大,进给比对偏转角回弹的影响越来越显著。

选取f= 0.4 mm/r设为进给比基准,进给比较进给比基准变化量与偏转角回弹较进给比基准所对应的偏转角回弹变化量的比值设为c,表示单位进给比对偏转角回弹的影响量,表达式如式(4)所示,进给比影响回弹角表达式如式(5)所示:

式中:f为进给比,Δαf为当进给比为f、理论偏转角为α时发生的偏转角回弹,Δα0.4为当进给比为0.4 mm/r、理论偏转角为α时发生的偏转角回弹,γα为在理论偏转角相同为α时进给比为f产生的偏转角回弹与进给比为0.4 mm/r产生的偏转角回弹的差。由图3数据整理得到各偏转角回弹与基准进给比对应的偏转角回弹差,如表1所示。

表1 进给比影响回弹角 mm/r

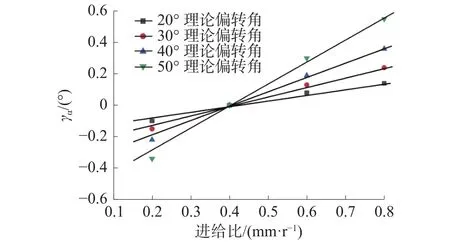

将表1中数据导入Matlab中进行拟合,并检查拟合质量,拟合所得进给比与进给比影响回弹角关系趋势如图4所示。

图4 进给比影响回弹角关系趋势

图4中,斜率最大的到最小依次为理论偏转角为 50°、40°、30°和 20°时,进给比影响偏转角回弹关系所拟合的直线。各理论偏转角所拟合4条直线及其拟合质量如表2所示。

表2 各理论偏转角所拟合直线及其拟合质量

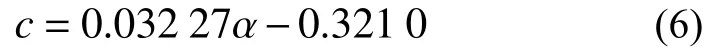

由表2可知各理论偏转角拟合所得方程关系式均符合要求。且由表中拟合方程可知,当理论偏转角为 20°、30°、40°和 50°时,其进给比影响参数c的值各为 0.358 1、0.652 5、0.912 9、1.400 5,导入Matlab进一步拟合关于理论偏转角与进给比影响参数c的关系式。理论偏转角与进给比影响参数拟合关系如图5所示。

图5 理论偏转角与进给比影响参数拟合

且得到进给比影响参数c与理论偏转角拟合关系式为

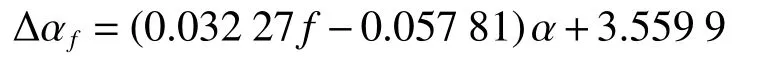

拟合质量参数各值为SSE=0.09,R-square=0.81,RMSE=0.03,即进给比影响参数与理论偏转角拟合关系式拟合质量关系符合要求。将式(6)代入式(4)可得

式(7)即表示当进给比为f、理论偏转角为α时,对偏转角回弹产生的改变γα。整合式(7)与式(4)得渐变壁厚锥形钣金机匣偏转角回弹模型表达式:

式中Δαf为当理论偏转角为α、进给比为f时,旋压过程产生的偏转角回弹量。

2.3 偏转角回弹补偿

运用上述推导拟合所得渐变壁厚锥形钣金机匣偏转角回弹模型表达式对偏转角回弹进行补偿,使成形件的偏转角精度更高。假设我们需要的渐变壁厚锥形钣金机匣的偏转角为αd,但αd为另一理论偏转角α产生偏转角回弹后所得,由偏转角回弹可得

式(8)为渐变壁厚锥形钣金机匣偏转角回弹补偿公式,表示当进给比为f,采用理论偏转角α设计芯模与旋轮轨迹即可得到需要的目标偏转角αd。

3 壁厚回弹及其回弹补偿

3.1 正交试验及极差分析

由于各工艺参数对于壁厚偏差标准差的影响没有明显的线性关系,且将各工艺参数都拟合到回弹公式中计算量过于庞大,故采用正交试验设计法确定壁厚偏差影响最小的最优工艺参数组合。极差分析法又叫直观分析法,具有计算简便、直观形象、简单易懂的特点,能较好地分析正交试验结果。选取芯模转速n、旋轮进给比f、旋轮圆角半径Rn和坯料初始温度T共4个工艺参数作为四因素水平,设置四因素四水平L16(44)的正交实验表。

网站群建设实现了站群间分级管理,授权维护,共享资源。共享站群间软硬资源,消除网站群信息的孤立封闭,不仅节约了资金,节省了人力、物力,同时还促进了电子政务质的飞跃,实现了真正的一体化办公。

表3中数字表示所取工艺参数具体数值的水平数字,括号内则表示该工艺参数具体数值。按所设计实验方案分组在DEFORM有限元仿真软件中分析计算,以壁厚偏差标准差为评价指标。对正交试验表中的数据进行极差分析计算得到各工艺参数对成形件壁厚偏差的极差分析如表4所示。

表3 正交试验方案和试验结果表

表4 成形件壁厚偏差的极差分析表

表4中影响主次顺序为B、A、D、C,数据的运算公式为

式中:Ti表示任一列上水平号为i(i=1,2,3,4)时所对应的试验指标和,ti为试验指标的平均值,r为任一列上各水平出现的次数,R为任一列因素各水平的试验指标的最大值和最小值之差。各旋压工艺参数的优水平由Ti来决定。Ti越小,说明在该水平的工艺参数下,成形件的壁厚偏差标准差越小,即此时成形件的实际壁厚与理论壁厚越为接近。所以观察表中数据可得,A因素列中A2为芯模转速的最优水平;B因素列中B1为旋轮进给比的最优水平;C因素列中C3旋轮圆角半径的最优水平;D因素列中D4坯料初始温度的最优水平。即当芯模转速为240 r/min、旋轮进给比为0.2 mm/r、旋轮圆角半径为 8 mm、坯料初始温度为1 100℃时为壁厚偏差正交试验的最优工艺参数组合。在该组工艺参数下成形件的壁厚偏差最小、壁厚的回弹最小、尺寸精度高。由表4中极差R的大小可以判断各因素对壁厚偏差的影响程度,R值越大说明该参数对壁厚偏差的影响越大。所以由表中R的大小可知,旋轮进给比对壁厚偏差的影响最大,而旋轮圆角半径对壁厚偏差的影响最小。

3.2 理论壁厚与壁厚回弹关系方程拟合

选取其中一组参数组合来进行模拟仿真,探究理论壁厚与壁厚回弹数值的关系。由于研究对象为渐变壁厚钣金机匣,成形件锥形筒身区域壁厚沿锥母线成形方向逐渐增大,即理论壁厚逐渐增大。壁厚回弹的数值为实际壁厚与理论壁厚数值的差,计算公式为

式中:Δt为壁厚回弹的数值,t为实际壁厚的数值,t'为理论壁厚的数值。

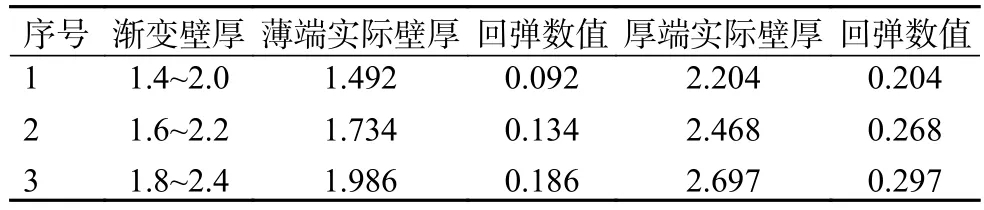

研究对象原始壁厚为3 mm,设置成形件渐变壁厚为 1.4~2.0 mm、1.6~2.2 mm、1.8~2.4 mm。实验方案及实验数据如表5所示。

表5 理论壁厚与壁厚回弹关系表 mm

由表5中数据可得随着目标壁厚的逐渐增加,壁厚的回弹数值也逐渐增加,所以设理论壁厚与壁厚回弹数值的关系式为

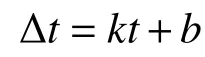

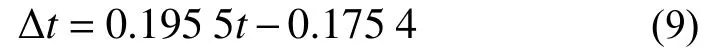

式中:Δt为壁厚的回弹数值,t为理论壁厚,b为待定系数,k为理论壁厚影响系数。将表5中数据导入MATLAB,并基于上述所设理论壁厚与壁厚回弹数值关系式利用曲线拟合工具进行系列实验数据拟合并检查拟合质量,如图6所示。

图6 理论壁厚与壁厚回弹

由图6 中拟合曲线可得k=0.195 5,b=−0.175 4,即

拟合质量参数各值为 SSE=0.12,R-square =0.87,RMSE=0.08,即理论壁厚与壁厚回弹数值拟合关系式拟合质量关系符合要求。

运用理论壁厚与壁厚回弹的关系式对壁厚的回弹进行补偿,使成形件壁厚尺寸的精度更高。设渐变壁厚锥形钣金机匣的目标壁厚为td,目标壁厚的值为理论壁厚值t产生壁厚的回弹所得,壁厚回弹的数值为Δt,三者关系式为

结合式(9)可以得到设计旋轮轨迹需要的经过补偿的理论壁厚表达式如式(10)所示,按照t的数值来设计旋轮轨迹与芯模的间隙即可得到壁厚为td的成形件。

4 旋压实验及结果分析

实验采用西安博赛旋压科技有限公司自主研发设计的SXY1000双旋轮数控旋压机,该旋压机适用于中小直径产品的热旋加工成形,旋压机主要包括旋压工作部分、控制柜和传动系统3部分,如图7所示。实验材料为厚度为3 mm、直径为200 mm的GH4169高温合金盘形坯料。实验前在坯料中心打圆孔,按尾顶大小和坯料中心位置画好用于定位的截圆。采用氧气−乙炔火焰喷枪对坯料进行加热以及对芯模进行预热,并在加工过程中持续对实验件加工部位保温。为防止实验过程中空气对流散热过快而导致材料的塑性降低,在实验过程中喷枪也持续对坯料提供热量。

图7 旋压成形实验

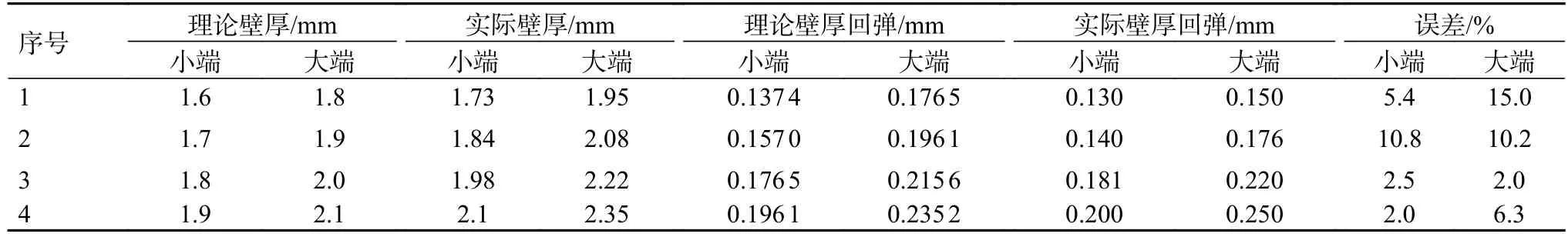

采用半锥角为45°的芯模、1 050℃的旋压温度、300 r/min的芯模转速和 0.3、0.4、0.5和 0.6的旋轮进给比来验证偏转角回弹拟合方程的准确性。为验证壁厚回弹拟合方程的准确性,另设置4个等差的端部壁厚,小端壁厚分别为1.6、1.7、1.8和 1.9,大端壁厚分别为 1.8、1.9、2.0和 2.1,其中温度、芯模转速、旋轮进给比均选用最佳工艺参数组合。

偏转角回弹拟合方程验证实验数据如图8所示。其中,实际偏转角为测量所得偏转角,实际回弹为实际偏转角与理论偏转角的差,理论回弹为根据偏转角 回弹公式所得偏转角回弹。

图8 偏转角回弹拟合方程验证

由图8中数据可知,回弹的拟合方程计算所得理论回弹角与实际回弹角误差最大为12.27%,与实际结果非常接近。所以偏转角回弹拟合方程可靠。

壁厚回弹拟合方程验证实验数据如表6所示。理论壁厚表示旋轮轨迹设计时,旋轮与芯模之间的间隙值;理论壁厚回弹为已知理论壁厚,用式(10)计算得出的回弹数值;实际壁厚回弹为实际壁厚与理论壁厚的差。由表6数据可知,壁厚回弹拟合公式最大误差不超过15%,表明实际壁厚回弹与理论壁厚回弹接近,验证了壁厚回弹拟合公式可靠。

表6 壁厚回弹拟合方程验证实验数据

5 结论

1)针对强旋成形GH4169高温合金渐变壁厚钣金机匣的回弹现象,引入进给比影响系数将理论偏转角、进给比与偏转角回弹拟合得到偏转角回弹模型和回弹补偿公式。

2)以壁厚偏差为指标设置正交试验得到了最佳工艺参数组合,探究得到理论壁厚与壁厚回弹的关系式及壁厚回弹补偿公式。

3)偏转角回弹方程和壁厚回弹方程的最大误差分别为12.27%、15.0%,实验验证了回弹拟合方程的可靠性。