T700/5429复合材料热成型工艺过程研究

2022-03-25王乾常园园冯韶伟周宁卢松涛

王乾,常园园,冯韶伟,周宁,卢松涛

北京宇航系统工程研究所, 北京 100076

碳纤维复合材料以其优异的比刚度和比强度,优良的抗疲劳、耐腐蚀性能,独特的材料可设计性、整体成型工艺等优点在航空航天领域得到了广泛应用[1−2]。但由于纤维与树脂基体的热膨胀系数不同、树脂发生的化学收缩以及模具接触等因素的影响[3−4],复合材料结构内部产生一定的残余应力,并导致结构外形与理论工艺要求外形存在差异,这种差异被称为复合材料结构的固化变形[5−7]。

复合材料发生固化变形会严重影响结构成型精度,从而影响结构装配流程,更易发生产品的质量问题。很多学者对复合材料固化变形开展了系统的研究[8−10]。其中,复合材料在热压罐固化过程中的温度场是影响其热力学属性和固化变形的重要因素[11−14],在此基础上,很多学者针对复合材料固化工艺流程开展了工艺参数对复合材料温度场和固化变形的研究与分析。Monte[15]对复合材料一维热传导方程进行了推导,并确定了复合材料一维传热分析相关参数。李君等[16]利用解析方法建立一维瞬态热传导模型,获得了复合材料层合板在热压罐内部固化过程中的温度分布函数。Antonucci等[17]基于二维有限元方法,对热压罐内部的温度场进行了模拟,分析结构的温度场分布结果。张铖等[18]基于考虑热压罐内部、模具以及构件之间对流换热等因素,获得了热压罐内部温度场的模拟与分析结果。Yi等[19]基于数值模拟的方法对热传导系数、比热容及密度等参数进行了研究与分析,获得了材料性能参数对复合材料厚板温度的影响结果。

通过优化复合材料成型工艺参数是实现固化变形控制的最灵活、最低成本的方法。因此,研究其工艺过程中温度场和固化度场的分布情况和变化规律,对于合理规划固化工艺曲线、提高结构的成型精度、减小内部残余应力具有重要意义。然而,研究结构参数对复合材料结构瞬态温度场影响分析较少,相关研究结论较少用于实际工程中指导成型工艺。本文基于三维有限元方法和树脂基体动力学特性建立复合材料–热化学模型,通过开展复合材料固化过程中热压罐内温度场分析,确定了复合材料结构内部边界条件,基于热–化学模型和树脂动力学方程完成了复合材料三维瞬态温度场的分析与研究,并完成对比验证,为工程指导复合材料固化成型提供依据。

1 复合材料–热化学模型构建

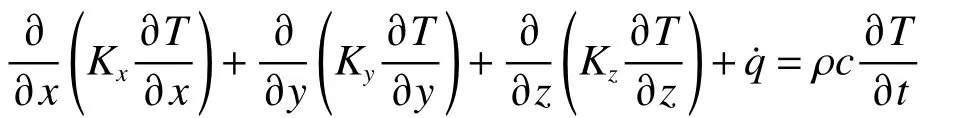

复合材料在热压罐内部的固化反应是一个热传导和化学反应相互作用的过程[1]。复合材料受到热压罐内部温度影响,树脂吸收热量后发生固化交联反应并释放出热量,进一步影响温度场边界的分布。同时,树脂在固化反应中的放热过程是非线性的,从而转换为解决带有非线性内热源结构的热传导问题。本文基于Fourier热传导定律和能量平衡关系[20−21],建立复合材料三维瞬态热传导控制微分方程:

式中:ρ为结构的密度,c为比热容,T为温度,t为时间,K为热传导系数,q(·)为单位时间内树脂发生固化反应放出的热量。

树脂发生交联反应过程中,释放的热量数值与其固化速率有关,与固化速率之间满足关系为[1]

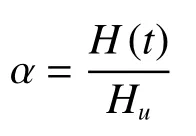

式中:vf为纤维体积含量;Hu为固化反应过程释放的总热量;α为固化度,表示复合材料中发生固化交联反应的程度。根据复合材料固化反应过程释放的热量,将固化度定义为

式中H(t)为反应开始到时间t时树脂反应所释放的热量。固化反应速率可以表示为固化度和温度的函数:

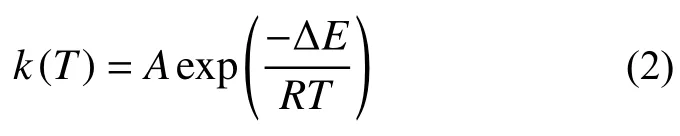

式中:k(T)为固化速率常数,f(α)为树脂固化函数。基于阿累尼乌斯方程表示k(T)如式(2) :

式中:A为频率因子;ΔE表示活化能,通过DSC(differential scanning calorimetry)试验获得;R为普适气体常数。

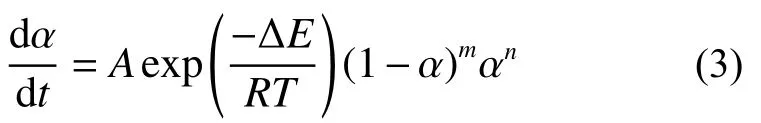

树脂的固化函数f(α)与树脂的类型相关,对于双马树脂,目前关于f(α)的形式为自催化反应模型,具体形式如式(3) :

式中m、n为反应级数。基于DSC试验结果对以上方程解析求解,完成复合材料结构瞬态温度场和固化度场的模拟与分析。

2 复合材料温度场模拟分析

2.1 温度边界条件求解

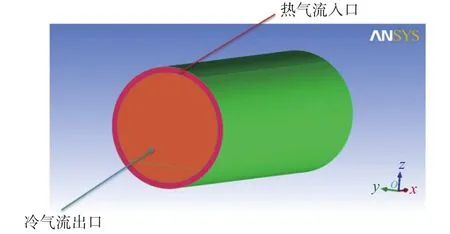

用于复合材料固化反应的热压罐的内部温度分布是复合材料结构温度模拟分析的边界条件,为完成复合材料结构温度场模拟与研究,开展了热压罐及内部成型工装温度场的模拟与分析。图1为双马树脂复合材料固化工艺曲线。热压罐内温度场分析过程包括了流体区域和固体区域,同时内部主要进行了热对流和热传导2种换热方式,基于连续方程、动量方程以及能量平衡方程完成热压罐工艺模拟的模型构建。图2给出了热压罐冷气流出口和热气流入口。

图1 复合材料热压罐标准固化工艺曲线

图2 热压罐模型

用于复合材料成型的工装为Q235钢制,具体材料属性如下:材料:Q235;密度:7 800 kg/m3;热传导系数:65 W/(m·K);比热容:700 J/(kg·K)。

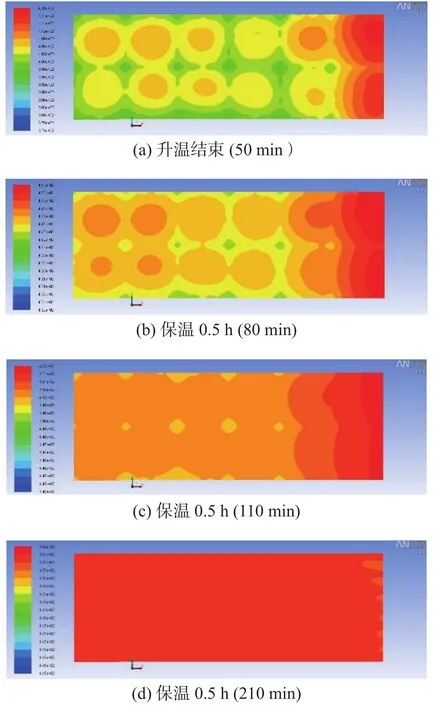

模拟结果如图3所示,在实际加温过程中,模具上表面最大温度差在保温开始过程中出现,最大约为14.6 K,随着保温的进行,最大温差逐渐降低,最终不存在温差,该变化趋势与文献[22]一致。需要注意的是,除迎风口部分模具表面外,其他大部分的模具表面在整个固化过程中的温差都不高于10 K,当保温不超过半小时后,最大温差低于5 K。分析结果表明工装表面温度差异较小,对复合材料结构的温度场分布和固化度影响很小。

图3 模具表明温度云图

2.2 复合材料温度场模拟分析

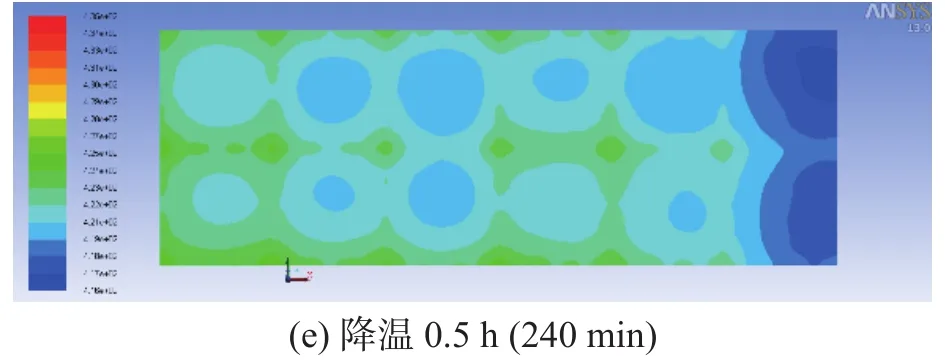

建立复合材料T700/5429平板模型,长宽为250 mm,厚度分别为 3、10、15和 20 mm,模型采用的线性6面体热传导单元。树脂基体5429的固化动力学参数[23]如表1所示。

表1 树脂基体 5 429 的固化动力学参数

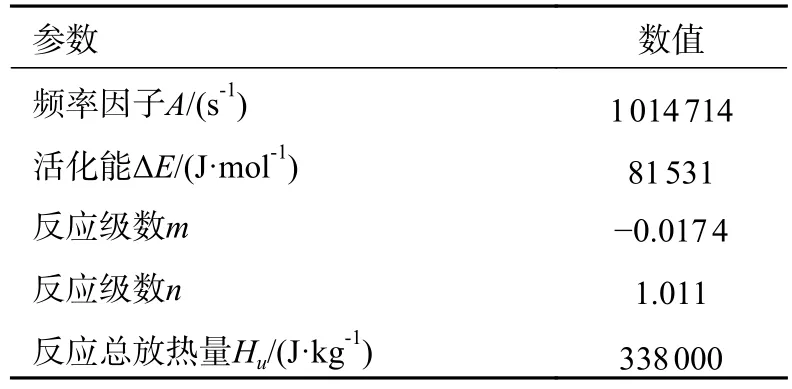

将模型沿厚度方向均匀切成4部分,分别输出模型的上表面,距贴模面1/4平板厚度位置、平板中间位置、距离贴模面3/4平板厚度位置以及贴模对面位置(分别为位置A、B、C、D和E,如图4所示)的温度以及固化度随时间的变化曲线。

图4 复合材料温度测点示意

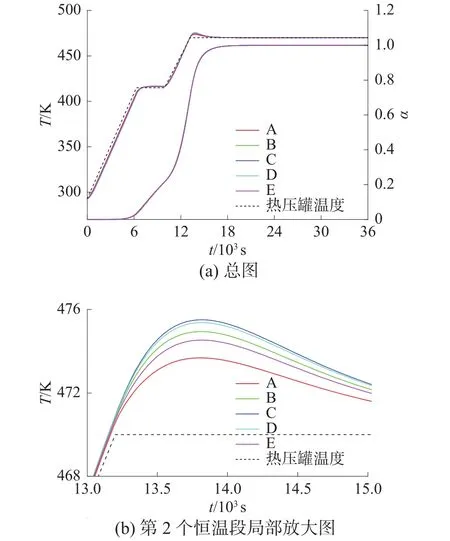

首先对20 mm平板结构进行模拟,模拟结果如图5所示。对于厚度20 mm的平板,其在热压罐内固化过程中,在第1个升温阶段,5个位置的温度均低于热压罐内部温度。其中,中部温度最低,主要是由于复合材料热传导系数较低,热压罐内部热量不能及时传递到复合材料内部。另外材料主要依靠热压罐内部的热量传导,导致放热速率也比较低。在第1个保温阶段,树脂的固化反应过程逐渐产生,固化速率也逐步提高,由于树脂固化反应放热的原因,复合材料各个位置的温度与热压罐趋于一致并最终略高于热压罐温度。此时复合材料的固化度也逐步提高,在第1个保温阶段的末端,最终达到了70%左右。

图5 20 mm 平板不同位置的温度和固化度随时间变化曲线

在第2个升温阶段和保温阶段,树脂基体的固化反应和放热过程更加剧烈,由于此时复合材料内部释放的热量过多,导致热量无法迅速通过上下表面散出,5个测点位置的温度场在保温阶段都高于热压罐的温度,其中平板中心测点位置的温度最高,与钢模具接触面的温度最低,同时复合材料结构最大温差也出现在此时刻,平板中心温度与热压罐的最大温差不超过6 K,固化度并不存在较大梯度,当时间达到 20 000 s时,复合材料的固化度已经十分接近1,放热速率也趋于0,其温度也与热压罐内部的温度保持一致。此时复合材料结构的固化过程已经完成。

邢丽英[23]测试了20 mm厚度的双马树脂5428复合材料固化过程中的温度分布,结果显示5428复合材料内部温度场梯度并不明显,与本文预测结果相同,验证了本文模拟方法的准确性和适用性。

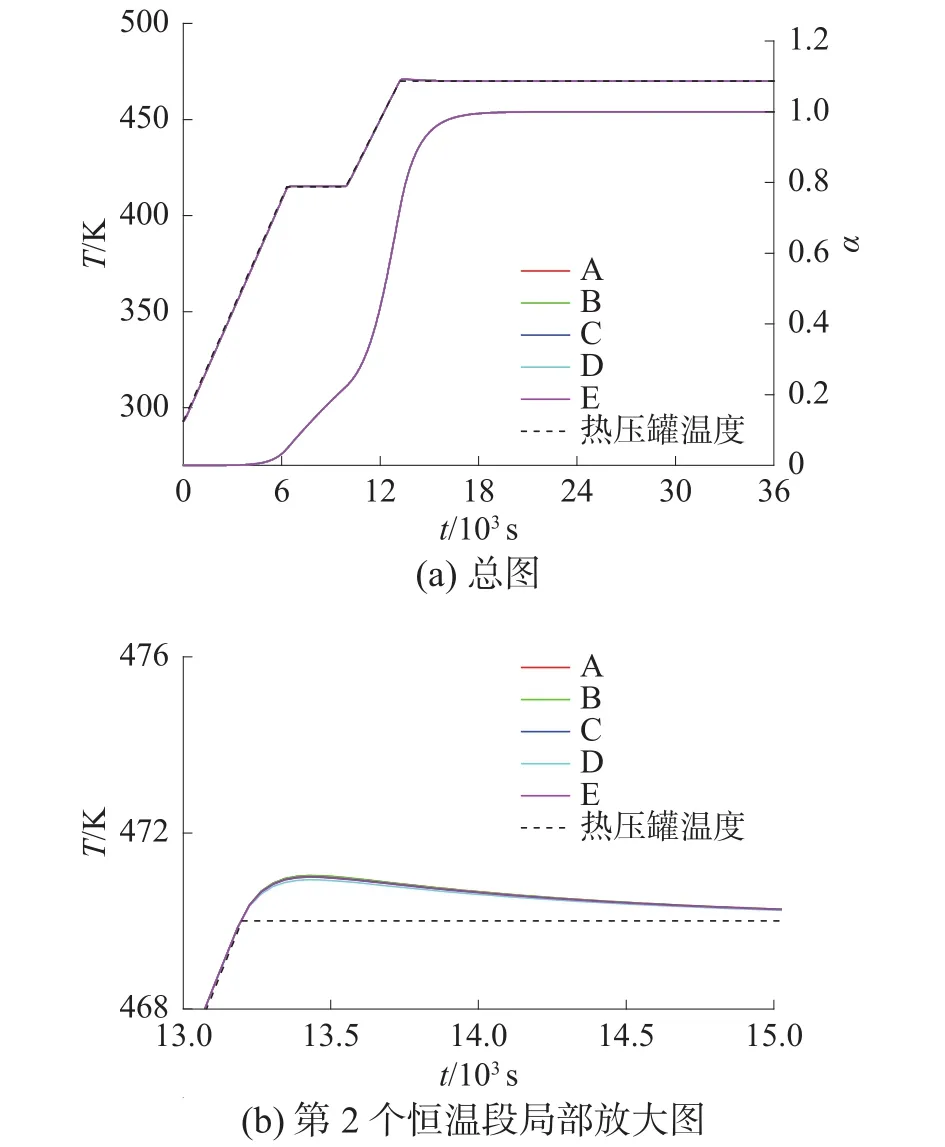

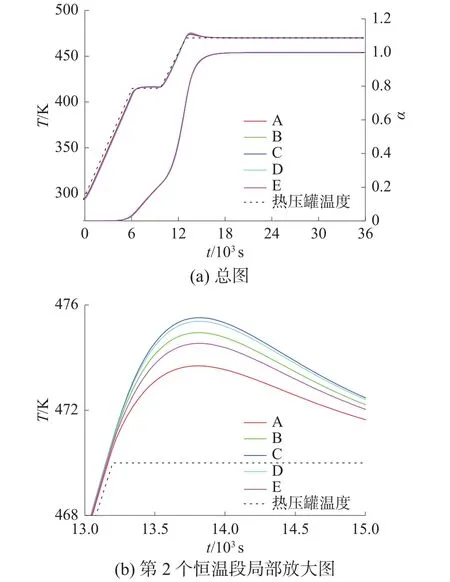

本文同时对3、10和15 mm的平板结构进行了模拟研究,模拟结果如图6~图8所示,其温度场和固化度场的分布规律与20 mm平板的结构保持一致,但内部温度差更小,固化反应更为平缓,热量在结构内部传递更快。尤其是对于3 mm和10 mm平板,其各处的温度场在所有时刻几乎保持一致,并与热压罐内部温度场相同。因此,复合材料T700/5429固化过程中由温度梯度造成的残余应力并不明显。

图6 3mm平板不同位置的温度和固化度随时间变化曲线

图7 10 mm 平板不同位置的温度和固化度随时间变化曲线

图8 15 mm 平板不同位置的温度和固化度随时间变化曲线

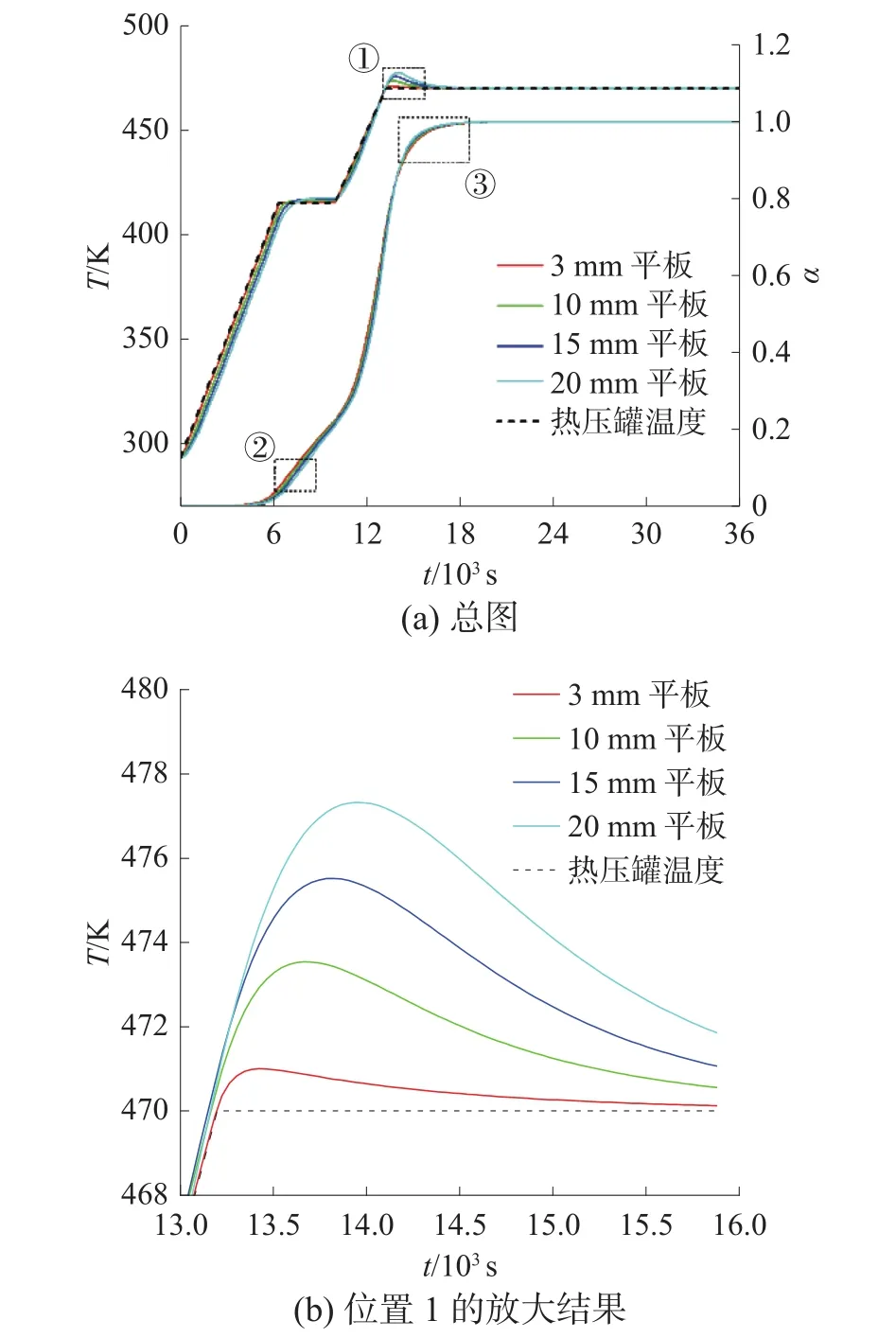

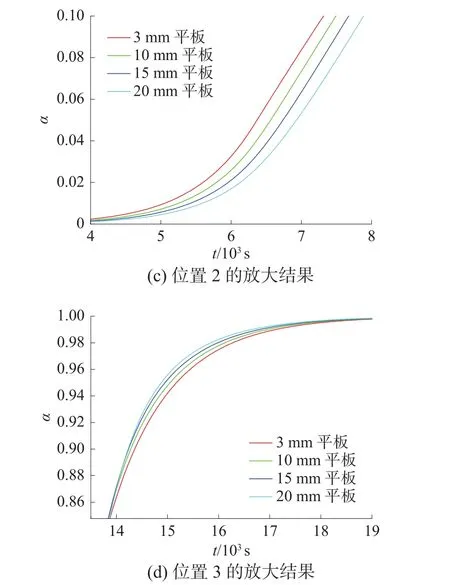

图9为不同厚度平板结构中心点的温度和固化度曲线,并在1、2、3阶段进行了放大处理。

图9 不同厚度平板结构中心点的温度和固化度曲线

在固化过程初期,由于3 mm平板结构的厚度较薄,其传热过程更迅速,因此其中心点的温度最高,与热压罐温度历程同步性最好。当达到第2个保温平台时,厚度较大的平板固化度超过较薄的平板,放热更剧烈,化学反应放出的热量很难迅速传导出去,造成中心点的温度更高,因此20 mm 平板中心点温度最高,15 mm次之,10 mm再次,3 mm 平板最低。当时间超过20 000 s时,所有复合材料平板结构都达到了完全固化状态。

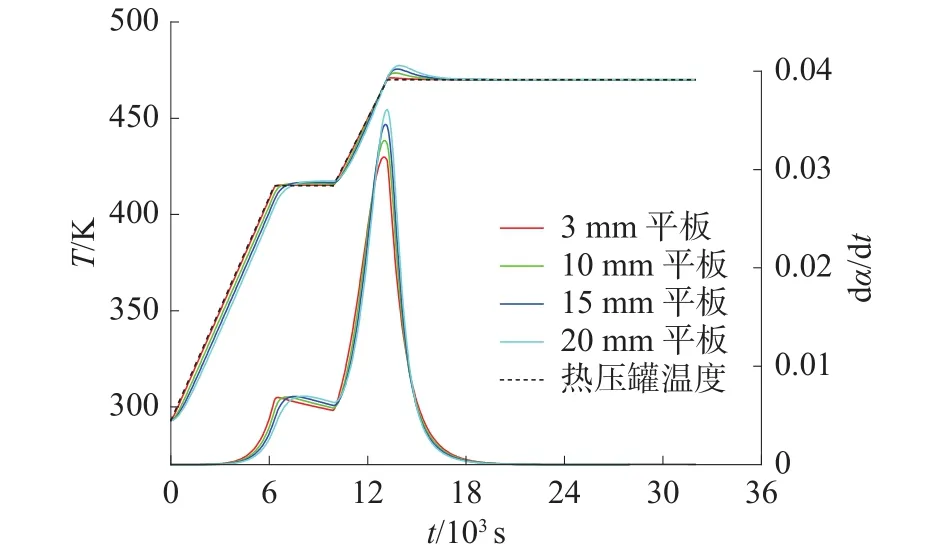

通过对式(1)进行求解,可以获得平板模型中心点各时刻的固化速率,模拟结果如图10所示。由图10可以看出,固化前期阶段由于厚度较薄,3 mm平板结构比其他结构的固化速率更高,而20 mm平板结构在开始阶段温度低于热压罐温度,因此固化反应过程开始较慢。 在第2个升温阶段,20 mm平板结构的固化速率逐渐超过所有结构,此时内部热量逐渐积累,其固化反应较其他结构更为剧烈,而3 mm平板结构的最大反应速率最小。同时,图10中可以看出4种厚度的平板结构几乎在同一时间达到最大固化反应速率。需注意的是,实际第1个升温阶段使结构的固化速率迅速升高,第1个保温阶段使固化反应保持在一个恒定的阶段进行,该阶段保证了复合材料结构内部温度场的均匀性,也间接表明该固化工艺曲线对于T700/5429材料体系是合理的。

图10 复合材料平板结构的固化速率

3 结论

1)本文基于傅里叶热传导方程和树脂基体热动力学特性完成了碳纤维/双马树脂复合材料三维瞬态温度场和固化度场模拟方法。

2)分别完成了 3、10、15和 20 mm 复合材料层合板内部温度分布对比,结果显示厚度是影响复合材料结构内部温度分布的重要因素,验证了内部树脂基体反应放热及热传导是导致复合材料结构温度不均的主要因素。

3)研究结果显示对于20 mm厚的双马树脂复合材料固化过程中温度梯度并不明显,结果对比验证了本文模拟方法的准确性和适用性。

4)研究结果表明,固化反应放热更平缓的双马来酰亚胺树脂适于制备厚度较大的复合材料结构,温度不均对复合材料固化变形的影响较小。研究结果可用于指导复合材料结构设计和工艺制备过程。

5)本文建立的瞬态温度场模拟方法可拓展应用于环氧树脂、聚酯基体固化反应分析与研究,后续可继续开展不同材料体系、不同特征结构的固化工艺过程模拟与研究。