330 MW机组燃用贫煤锅炉配煤掺烧 数值模拟研究

2022-03-25王小龙张飞龙谭厚章

王小龙,张飞龙,王 里,刘 兴,谭厚章

(1.神华神东煤炭集团有限责任公司,陕西 神木 719315; 2.西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049; 3.西安热工研究院有限公司,陕西 西安 710054)

由于低挥发分煤储量巨大[1]、具有成本优势,我国有50多台300 MW及以上容量的四角切圆锅炉燃用低挥发分煤[2]。然而,低挥发分煤因挥发分能够提供的加热作用有限,送入炉膛后稳定燃烧较难,燃尽特性较差,这一问题在低氮燃烧模式下主燃烧区缺氧运行时更为突出[3-5]。采用特别设计的炉膛结构能够对低挥发分煤的稳定燃烧起到促进作用,例如W型炉或铺设卫燃带可以通过提高主燃区温度改善着火燃尽状况[6-8],但氮氧化物排放较高[9]。煤粉预燃技术在实验室层面被证实能够同时实现高燃尽率和低氮氧化物排放[10-11],但对于正在运行的锅炉,改造难度较大。

在已有电站锅炉对低挥发分煤进行高效洁净利用的可行途径是与高挥发分煤进行掺烧利用。研究结果[12]表明,与炉外掺烧方式相比,进行炉内掺烧能够减少高挥发分煤在燃烧初期“抢风”的不利影响。但是,对于实际电站锅炉中低挥发分煤掺烧比例、掺烧位置影响的研究,仍然存在争议[13-14]。低挥发分煤采用更小的煤粉细度是获得良好燃烧稳定性的关键[15],但需要研究煤粉细度在空间位置分布对燃尽率的影响,以避免磨煤成本的浪费。

本文针对燃用低挥发分贫煤的300 MW机组四角切圆锅炉,通过数值模拟的方法研究低挥发分贫煤掺烧位置、掺烧比例及煤粉粒径对炉内燃烧过程及焦炭燃尽率的影响,为低氮燃烧模式下低挥发分煤掺烧应用提供理论指导。

1 研究对象与数值模型

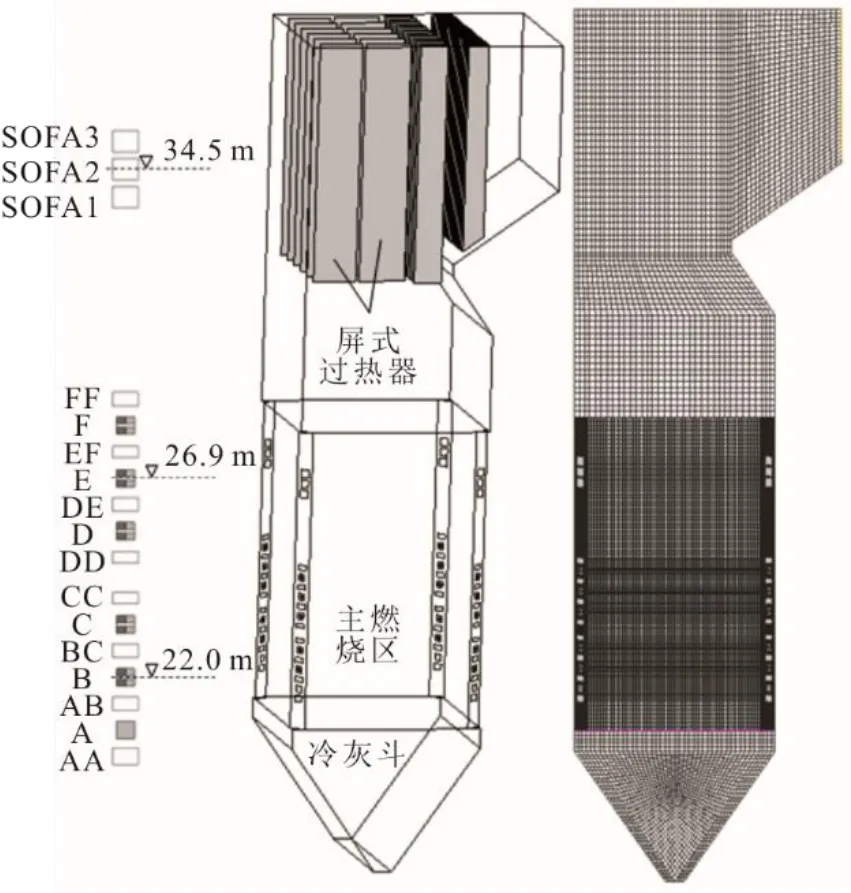

某300 MW机组四角切圆锅炉采用中间一次再热、自然循环、单炉膛Π型布置。炉膛高度为64 m,截面为正方形,主燃烧区截面积为163 m2。24只燃烧器分6层布置,其中B—F层燃烧器为百叶窗水平浓淡燃烧器,喷口中心布置水平钝体结构强化稳燃。A层燃烧器中心布置点火油枪,内部不布置百叶窗结构及稳燃钝体,燃烧器假想切圆直径为 790 mm,逆时针旋转(俯视)。考虑到A层结构的特殊性,本文低挥发分煤掺烧计算仅针对B—F层展开。同时,基于该锅炉实际结构按照1:1的比例建立几何模型,采用ICEM网格划分软件进行分区网格划分。冷灰斗区域及炉膛顶部区域网格较为稀疏,对主燃烧区及燃尽区网格进行局部加密,经网格无关性验证后,最终选取200万网格进行计算。炉膛结构示意及网格划分如图1所示。

图1 炉膛结构示意及网格划分Fig.1 Schematic diagram of the furnace and its mesh generation

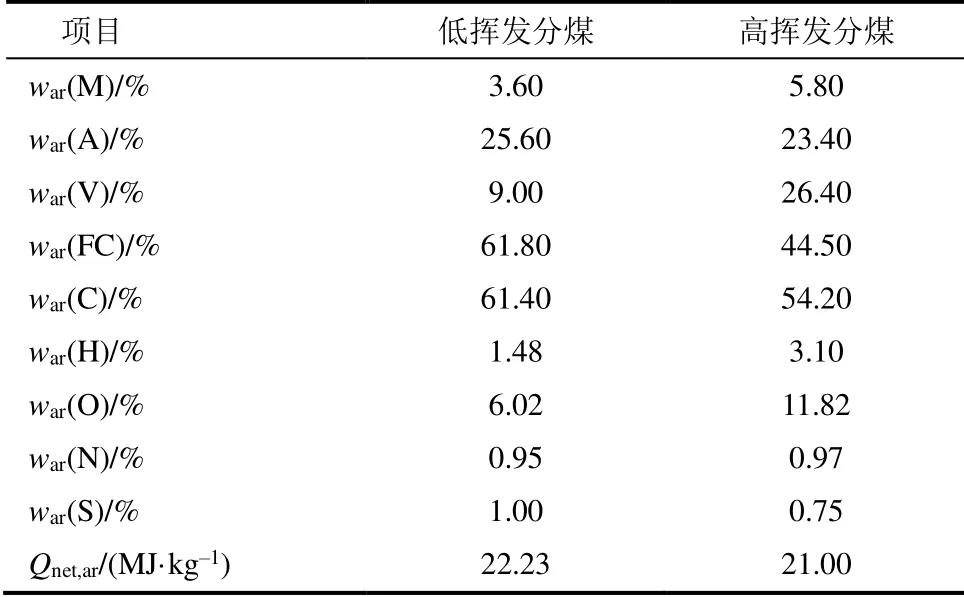

炉内燃烧是湍流流动与剧烈燃烧反应耦合过程,本文建立配煤掺烧数值模型,对贫煤炉内掺烧过程进行模拟。其中,气相湍流流动采用可实现k-ε模型;气相组分之间的反应采用组分输运涡耗散模型;固体颗粒跟踪采用拉格朗日随机轨道模型; 颗粒粒径分布采用Rosin-rommler分布,平均粒径40 μm;辐射传热采用DO模型;挥发分释放采用双竞争速率模型;焦炭燃烧采用动力/扩散控制模型。输入煤质为该锅炉运行煤质,其工业分析及元素分析见表1。由表1可见,低挥发分煤与高挥发分煤的挥发分、H及O质量分数差异明显。

表1 煤质工业分析与元素分析Tab.1 Proximate and ultimate analysis of the coals

2 结果与讨论

2.1 掺烧位置对燃尽率的影响

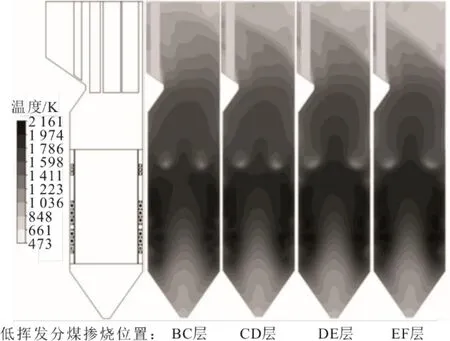

为了研究炉内掺烧时低挥发分煤送入位置的影响,仅从2层一次风喷口送入低挥发分煤,其余4层一次风喷口送入烟煤,通过改变低挥发分煤的送入位置,低挥发分煤分别从BC层、CD层、DE层及EF层一次风送入炉内进行掺烧,以研究掺烧位置的影响。

图2为不同掺烧位置下炉膛中心截面的温度分布。由图2可以看出,分离燃尽风至屏式过热器之间的区域,烟气温度随着低挥发分煤掺烧层高度的增加而上移。这说明低挥发分煤在较高位置掺入后,火焰中心上移,着火燃烧过程推迟。

图2 掺烧位置对炉膛温度分布的影响Fig.2 Effect of co-firing position on furnace temperature distribution

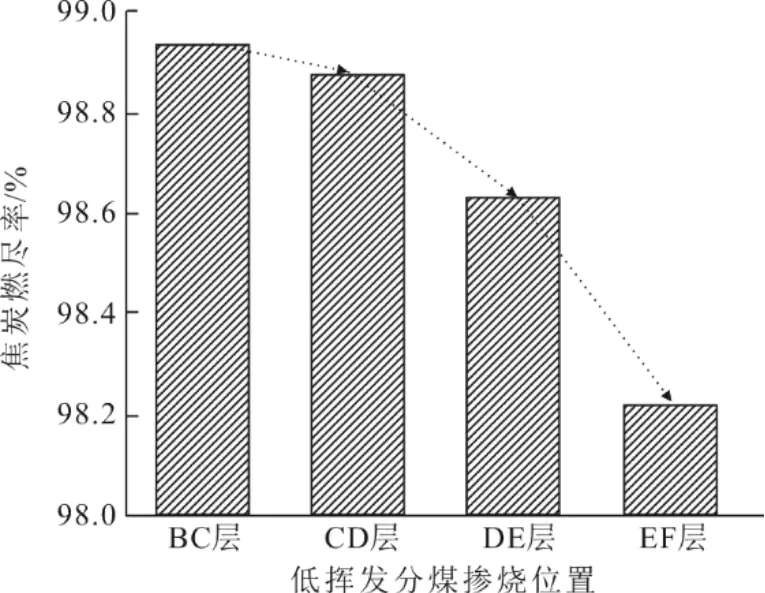

在炉膛出口位置统计所有送入煤粉颗粒的焦炭燃尽率,结果如图3所示。由图3可以看出,随着低挥发分煤的掺烧位置逐渐由B、C层上移至E、F层,焦炭燃尽率由98.9%降低至98.2%。

图3 掺烧位置对燃尽率的影响Fig.3 Effect of blended position on burnout ratio

造成这一现象的主要原因有:送入高度增加后,焦炭在炉内停留时间降低;同时,下层燃烧器送入的燃料能够在初始阶段及燃烧过程中,与相邻二次风供给的氧气进行接触,而E、F层送入的煤粉仅能在燃烧初始阶段与相邻二次风进行反应,且需要与下层送入后上行煤粉争夺新补入的氧气,不利于E、F层送入煤粉着火燃尽。

对每一工况下通过每层喷口送入的煤粉颗粒进行追踪,能够统计到每层喷口送入低挥发分煤至炉膛出口位置的焦炭燃尽率,其结果如图4所示。由图4可以看出,通过E、F层一次风喷口送入的煤粉其焦炭燃尽率明显低于通过其他层一次风喷口送入的煤粉。这也是导致煤粉从较高位置送入后总体焦炭燃尽率显著降低的原因。与E层相比,尽管F层送入的煤粉其停留时间较短,但是由于F层与顶置FF层二次风相邻,在燃烧初期具备优于 E层的补氧条件,F层煤粉的燃尽率高于E层。

图4 不同送入位置煤粉的焦炭燃尽率Fig.4 The coal char burnout ratios with different nozzles

2.2 掺烧比例对燃尽率的影响

分别对低挥发分煤掺烧比例为17%(B层)、33%(B、C层)、50%(B、C、D层)、67%(B、C、D、E层)及83%(B、C、D、E、F层)的燃烧过程进行计算,结果如图5所示。

图5 炉膛出口位置焦炭燃尽率Fig.5 The coal char burnout ratios at the furnace outlet

从图5可以看出:焦炭燃尽率随着掺烧比例增加而降低,随着低挥发分煤掺烧比例由17%变为83%,炉膛出口焦炭燃尽率由99.1%降低至97.2%;同时,掺烧层数由3层增加至4层时焦炭燃尽率显著减小,4—5层掺烧的燃尽率显著低于1—3层。这与图3和图4不同位置掺烧的结果一致,即从上两层一次风(E及F层)送入的低挥发分煤,其燃尽率显著低于从其他层送入的煤粉,进一步增加低挥发分煤掺烧比例受到E层和F层送入煤粉的燃尽率限制。因此,提高低挥发分煤在这两层的焦炭燃尽率有利于进一步增加低挥发分煤的利用率。

2.3 小粒径煤粉分层掺烧对燃尽率的影响

低挥发分煤从高位送入燃尽率较低这一特性,限制了低挥发分煤掺烧比例的进一步增加。而通过更小粒径煤粉燃烧的方式来提高焦炭燃尽率会导致磨煤成本的增加。本节将探讨如何通过较低的煤粉磨制成本实现低挥发分煤的变粒径分层掺烧,以获得较高的焦炭燃尽率。

计算基础工况低挥发分煤掺烧比例为83%,所有低挥发分煤(BCDEF层)粒径均为70 μm。在此基础上,分别对不同比例的低挥发分煤粒径减小至40 μm进行掺烧,考虑到E层和F层的焦炭燃尽率较低,因此掺烧顺序为从高层开始、逐渐向低层扩展。掺烧比例分别为:17%(F层为40 μm,CDEF层为70 μm)、33%(EF层)、50%(DEF层)、67%(CDEF层)及83%(BCDEF层为40 μm)。对不同小粒径低挥发分煤掺烧时,沿着炉膛高度横截面的平均温度进行统计,结果如图6所示。

图6 炉膛截面平均温度Fig.6 The average temperatures at the furnace cross sections

由图6可以看出:在从EF层送入小粒径低挥发分煤工况下,炉膛温度在下4层燃烧器对应区域并无显著差别,而在E、F层炉膛温度显著增大,这说明炉膛温度的上升是更小粒径颗粒送入后所致;随着小粒径低挥发分煤的送入,主燃区的整体温度水平相应提高,这说明小粒径煤粉着火及燃烧反应提前发生,所释放的热量提升了炉膛温度。

图7为不同比例的小粒径低挥发分煤掺烧时炉膛出口的焦炭燃尽率。从图7可以看出:焦炭燃尽率随着小粒径低挥发分煤掺烧比例增加,先迅速上升,高于2层后增长率趋缓;小粒径煤掺烧比例由0层增加至5层时,焦炭燃尽率由97.6%增加至99.2%;但仅通过从E、F这2层一次风喷口送入小粒径煤粉,炉膛出口焦炭燃尽率即可达到98.9%;将E、F层替换为小粒径煤时焦炭燃尽率提升1.33%,进一步将B、C、D 3层低挥发分煤替换为小粒径煤,仅仅能使焦炭燃尽率提升0.26%。因此,从最上2层送入小粒径低挥发分煤能够在较少磨煤成本投入的前提下,获得较高的燃尽率。而进一步增加小粒径煤层数获得的燃尽率提升较小。

图7 不同比例的小粒径低挥发分煤掺烧时 炉膛出口的焦炭燃尽率Fig.7 The coal char burnout rates at the furnace outlet when different proportions of small particle size low volatile coal is co-fired

3 结论

1)低挥发分煤掺烧位置对燃尽率有显著影响,低挥发分煤经最上2层(E、F层)燃烧器送入后其焦炭燃尽率显著低于中下层燃烧器(B、C、D)送入的低挥发分煤。这是由于煤粉停留时间与局部氧扩散效应在不同高度送入的差异所致。

2)焦炭燃尽率随着低挥发分煤掺烧比例的增加而降低。随着低挥发分煤掺烧比例由17%增加至83%,焦炭燃尽率由99.1%降低至97.2%。

3)采用较小粒径低挥发分煤替代大粒径煤粉进行掺烧时,当其掺烧比例由0层增加至5层时,焦炭燃尽率由97.6%增加至99.2%。但仅通过最上2层一次风喷口送入小粒径煤粉,炉膛出口焦炭燃尽率即可达到98.9%。因此,合理选择低挥发分煤掺烧位置和粒径,对低挥发分煤高效掺烧具有指导意义。

4)本文建立的配煤掺烧数值模型能够模拟同类煤粉锅炉炉内配煤掺烧过程,获得炉内温度分布及飞灰含碳量的定量数据,替代大量现场试验,提前获得最优配煤掺烧方案。