沙米酒液态发酵工艺优化及抗氧化活性

2022-03-25徐贵静王新本贾孝荣

徐贵静,王新本,贾孝荣

兰州古驰生物科技有限公司(兰州 730050)

沙米(Agriophyllum squarrosum),为苋科藜亚科沙蓬属草本植物,一般多指它的种子,种子形状扁平,近圆形,其别名为沙蓬、东蔷等[1-2]。在欧洲中部、部分亚洲地区和西伯利亚均有分布,在我国华北、西北及东北地区的沙漠中广泛分布,而河南、西藏等的部分地区也有种植,甘肃民勤沙米也广泛种植[3]。有关沙米可食用的记载,最高可追溯于1 000多年前的唐朝,其还曾充作军粮使用。据《甘肃中草药资源志》记载,沙米性甘、平,具有健脾消食、发表解热、利尿等功能。现代医学研究表明,食用沙米可降血脂,促消化,增强免疫力。沙米营养丰富,其蛋白质约占20%,脂肪10%,粗纤维8%,碳水化合物45%,沙米中的Se、Zn、Ga、Mg、K的含量较高,蛋白质和氨基酸的含量高于小麦、大米、高粱等粮谷类,同时含有大量的纤维素[4-7],另外还含有绿原酸、异黄酮、皂苷、生物碱等生理活性物质[8-9],综合认定沙米是一种优良的减肥食品。目前,关于沙米食品方面的研究,主要是将沙米脱壳粉碎后,制成凉粉、点心、转刀面等美食[10]。但是沙米发酵类产品较少,只见关于酸奶的报道[11-12],沙米酒的报道较少。因此,试验以沙米为原料,进行沙米液态酒酿造工艺的研究,以提高沙米的经济价值,并为今后产品的研发奠定一定的技术基础。

1 材料与方法

1.1 材料与仪器

沙米,市售;食品级液化酶,酶活力为2 000 U/g(邢台万达生物工程有限公司);食品级糖化酶,酶活力为50 000 U/g(江苏博立生物制品有限公司);活性干酵母(安琪酵母股份有限公司)。

TU-1901双光束紫外可见分光光度计(北京普析通用仪器有限责任公司);高速离心机(长沙湘仪离心机仪器有限公司);AUW120D分析天平(西安精大检测设备有限公司);摇床(中科院武汉科学仪器厂);恒温水浴箱(北京医疗设备厂)。

1.2 操作要点

1.2.1 原料准备

沙米去除泥沙石头等杂质后,与大米按照一定的比例混合,粉碎后待用。

1.2.2 液化

将粉碎后的沙米和大米与水按照一定的比例混合,混合后在4 ℃条件下静置4~8 h,使淀粉充分吸水,然后加热升温升至80~90 ℃时,溶液有黏稠感时加入液化酶(添加量15 U/g),液化时间为20 min。

1.2.3 糖化

液化结束后,待发酵醪温度降至60 ℃时,加入糖化酶(添加量150 U/g),糖化时间为40 min,糖化结束后,将发酵醪加热至沸腾,使之加入的液化酶和糖化酶灭活。

1.2.4 酒精发酵

糖化结束后,待发酵醪温度降至30 ℃左右时,加入活化后的酵母(添加量1%),发酵温度为20~38℃,在酒精发酵初期酵母菌需要在有氧的环境中大量繁殖,因此需要通入少量的空气,而在发酵中后期酵母进行无氧发酵,将糖转化为酒精,在整个发酵过程中需要将产生的CO2气体及时排出[13-14]。

1.2.5 分离与澄清

酒精发酵结束后,将上层清液分离出来,然后加入1‰的皂土,将其置于4~10 ℃环境中15~30 d,分离出上清液,灌装。皂土使用须活化,其方法为皂土与灭菌水按照料液比1∶5~1∶10(g/mL)混匀,混匀后在4~10 ℃环境中静置1~2 d[15-16]。

1.3 指标测定

1.3.1 基本理化指标的测定

酒精度采用GB 5009.225—2016《酒中乙醇浓度的测定》方法测定;pH采用pH计直接测定,总酸含量采用GB/T 13662—2018《黄酒》中的酸碱滴定法。

1.3.2 抗氧化活性的测定

清除DPPH自由基活性能力参照Zhou等[17]的方法,清除ABTS自由基活性能力参照Yan等[18]的方法,抗氧化能力采用FRAP法进行测定。

1.4 沙米液态酒发酵工艺优化

1.4.1 沙米液态酒发酵工艺单因素试验

1.4.1.1 沙米添加量对酒精度的影响

将沙米与大米粉碎后混匀,按照料液比1∶5(g/mL)加入水,经液化、糖化,接入酵母菌,于28 ℃发酵7 d,进行酒精度的测定,其中沙米添加量分别为5%,10%,15%,20%及25%。

1.4.1.2 料液比对酒精度的影响

将沙米与大米粉碎后混匀,分别按照料液比1∶1,1∶3,1∶5,1∶7及1∶9(g/mL)加入水,经液化、糖化,接入酵母菌,于28 ℃发酵7 d,进行酒精度的测定。

1.4.1.3 发酵温度对酒精度的影响

将沙米与大米粉碎后混匀,按照料液比1∶5(g/mL)加入水,经液化、糖化,接入酵母菌,分别于20,24,28,32及36 ℃发酵7 d,进行酒精度的测定。

1.4.1.4 发酵时间酒精度的影响

将沙米与大米粉碎后混匀,按照料液比1∶5(g/mL)加入水,经液化、糖化,接入酵母菌,于28 ℃分别发酵3,5,7,9及11 d,进行酒精度的测定。

1.4.2 沙米液态酒发酵工艺优化

为了确定沙米液态酒的最佳工艺参数,运用Box-Behnken进行试验设计,选取沙米添加量(A)、料液比(B)、发酵温度(C)和发酵时间(D)4个重要工艺参数为因素,以最终发酵结束后沙米酒的酒精度为指标评价,优化沙米液态酒发酵工艺参数,响应面试验因素与水平表见表1。

表1 Box-Behnken试验设计因素与水平

1.5 沙米液态酒抗氧化活性的研究

将按照最优工艺制备得沙米酒进行清除DPPH自由基、ABTS自由基活性及抗氧化能力的测定,以纯大米酿造的液态酒为对照。

2 结果与分析

2.1 沙米添加量对酒精度的影响

沙米添加量对酒精度的影响见图1。由图1可知,随着沙米添加量的增大,其沙米酒的酒精度呈现先增大后降低的趋势,当沙米添加量超过15%时,酒精度又会逐渐降低,可能是沙米中含有较高量的抗性淀粉,液化及糖化不彻底[19]。因此,选择沙米添加量15%进行后续的研究。

图1 沙米添加量对酒精度的影响

2.2 料液比对酒精度的影响

不同料液比对酒精度的影响见图2。由图2可知,随着液体比例的增大,沙米酒的酒精度呈现先增大后降低的趋势,当料液比为1∶5(g/mL)时,所制备液态酒酒精度最高。由于加水过少,淀粉不可以彻底糊化,黏度偏高,影响液化、糖化过程,最终导致沙米酒的酒精度偏低,而加水量过多,又会导致发酵液中糖浓度偏低,随着液体比例的增大,其酒精度又会逐渐减低,其还会导致所酿酒风味寡淡。因此,料液比选择1∶5(g/mL)。

图2 料液比对酒精度的影响

2.3 发酵温度对酒精度的影响

不同发酵温度对酒精度的影响见图3。由图3可知,当发酵温度为28 ℃时,所得沙米液态酒的酒精度最大,当发酵温度低于28 ℃时,随着温度的升高酒精度也逐渐升高,而当温度高于28 ℃时,随着温度的升高,酒精度又逐渐降低。由于温度对酵母的繁殖、代谢影响较大,当温度较低时,酵母代谢能力缓慢,只会将发酵液中部分糖转化为酒精,而温度较高时,酵母的发酵速率较快,但是会导致酵母老化,且残糖量高,酒精产量低[20]。因此,发酵的最适温度选择28 ℃。

图3 发酵温度对酒精度的影响

2.4 发酵时间对酒精度的影响

不同发酵时间对酒精度的影响见图4。由图4可知,随着发酵时间的延长,其酒精度也呈现先增大后降低的趋势,如果发酵时间短,酵母不能把发酵液中的糖分全部转化为乙醇,会导致酒精度低,而发酵时间较长时,会导致酵母老化,造成所酿酒的酒精度低[21]。因此,最适发酵时间选择7 d。

图4 发酵时间对酒精度的影响

2.5 响应面试验结果及模型的建立及分析

研究根据沙米液态酒发酵工艺单因素试验结果,最后选定沙米添加量(A)、料液比(B)、发酵温度(C)及发酵时间(D)为响应面试验的四个因素,以最终制得的沙米酒的酒精度为响应值,进行四因素三水平Box-Behnken响应面试验,其试验结果如表2所示。其二次多元回归模型为:

表2 响应面试验设计及结果

R=9.42+0.13A+0.083B+0.67C+0.19D+0.025AB-0.025AC+0.075AD-0.075BC-0.8A2-0.86B2-1.36C2-1.22D2

由表3可知:模型方程差异极显著(p<0.000 1),说明此模型有显著意义;失拟项差异不显著(p=0.058 0,p>0.050 0),说明此回归模型可以充分反映沙米添加量、料液比、发酵温度和发酵时间四个因素对沙米酒酒精度的影响;决定系数(R2)为0.984 7,校正系数(AdjR2)为0.969 5,说明模型拟合度较好,所得结论可信度高,可以较好地反映沙米添加量、料液比、发酵温度及发酵时间和沙米酒酒精度的关系,还可以用于推测和分析沙米液态酒的酒精度,该模型可以涵盖该模型91.65%响应值的变化,试验误差小。

表3 回归模型方差分析表

该回归模型的一次项、二次项中的A、C、D、A2、B2、C2、D2均表现出显著水平,其中C、D、A2、B2、C2、D2表现极显著(p<0.01);各因素对沙米液态酒的酒精度影响依次为发酵温度>发酵时间>沙米添加量>料液比。

沙米添加量(A)、料液比(B)、发酵温度(C)和发酵时间(D)之间的交互作用对沙米液态酒酒精度的影响见图5。由图5可知,沙米添加量一定时,料液比为1∶3~1∶5(g/mL)时,所酿酒的酒精度随料液比的增大而增大,达到最大值后,所酿酒的酒精度随料液比的增大又逐渐减小;而料液比一定时,所酿酒的酒精度随沙米添加量的增加呈现先增大后减小的趋势,而随着发酵温度和发酵时间的增加,其对所酿酒的酒精度也呈现先增大后降低的趋势,其中沙米添加量和发酵温度的交互作用相对显著一些。

图5 沙米添加量、料液比、发酵温度及发酵时间交互作用对酒精度影响的响应面及等高线

2.6 响应面工艺的验证

试验优化得到的沙米液态酒的最佳工艺参数为沙米添加量15.5%、料液比为1∶5.14(g/mL)、发酵温度28.6 ℃、发酵时间7.1 d,所产沙米液态酒的酒精度为9.5%vol。为了更好地控制沙米液态酒的工艺参数,将沙米液态酒酿造工艺参数修正为沙米添加量15.5%、料液比为1∶5(g/mL)、发酵温度29 ℃、发酵时间7 d。在此条件下进行3次平行验证试验,沙米液态酒的酒精度为9.6%vol±0.2%vol,与预测值之间的相对误差为0.11%,证明此模型拟合准确、可行。

2.7 沙米抗氧化活性的研究

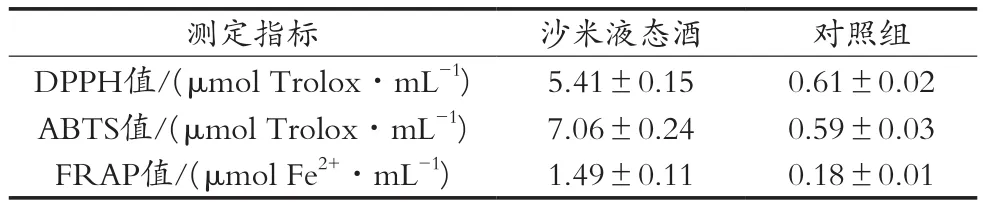

以纯大米液态酒为对照,测定DPPH自由基、ABTS自由基的清除能力和抗氧化能力,结果见表4。由表4可知,沙米液态酒对DPPH自由基、ABTS自由基的清除能力显著高于对照组,分别为对照组的8.7倍和12倍,而FRAP抗氧化能力为对照组的8.3倍。由于沙米中含有8种酚类化合物,分别为原儿茶酸、儿茶素、双羟基苯甲酸、表儿茶素、咖啡酸、芦丁、金丝桃苷和阿魏酸,其中原儿茶酸含量最高,而大米中只检测到羟基苯甲酸、咖啡酸、金丝桃苷、阿魏酸和槲皮素5种酚类化合物,沙米中总多酚含量约为大米的12倍[22-25],这造成沙米液态酒对自由基的清除能力和抗氧化能力明显高于对照组。

表4 沙米液态酒和纯大米液态酒抗氧化活性

3 结论

对沙米液态酒的发酵工艺进行响应面试验优化,确定的最佳工艺条件为沙米添加量15.5%、料液比1∶5(g/mL)、发酵温度29 ℃、发酵时间7 d,在此条件下沙米液态酒的酒精度为9.6%vol,与预测值之间的相对误差为0.11%。各因素对沙米液态酒的影响依次为发酵温度>发酵时间>沙米添加量>料液比,通过对回归模型进行方差分析和交互作用分析,得知该回归模型极显著,试验拟合较好,沙米液态酒对DPPH自由基、ABTS自由基的清除能力和抗氧化能力显著高于对照组。因此,采用响应面法分析优化得到的参数具有一定的实用价值。