肋骨焊接顺序对钛合金加筋壳体残余变形的影响

2022-03-24葛可可张爱锋

葛可可,徐 强,屈 平,张爱锋

(1.中国船舶科学研究中心,江苏 无锡 214082;2.深海技术科学太湖实验室,江苏 无锡 214082)

0 引 言

环肋圆柱壳是水下运载装备的主要承压结构件,由环形肋骨与筒体组对焊接所引入的残余应力和变形等缺陷对结构的性能和安全构成了很大威胁。钛合金因其比强度高、无磁性、耐腐蚀等优异特点而被广泛应用于航空航天、化工能源等领域。随着近年来海洋领域技术的快速发展,用于深海资源开发的钛合金耐压壳体材料日益受到重视。但由于大型金属结构件的一体化成型技术尚未成熟,针对大尺度复杂结构件的加工制造依然需要采用焊接的方法来实现[1-2]。考虑到钛合金弹性模量小以及热导率低的固有属性,在焊接高温作用下的变形问题十分突出,严重时会影响结构的尺寸精度和装配可靠性[3-5]。

考虑到钛合金较高的材料和加工成本,完全通过试验摸索焊接参数不仅费时费力,而且系统性不强。随着计算机应用技术的飞速发展,功能强大的有限元分析软件在搭载性能优异的计算机的条件下,以其高效率、低成本的巨大优势在大型结构的热加工模拟分析领域得到了广泛的应用。国内外针对焊接残余应力和变形的研究较多[6-11],但针对大型钛合金环肋结构件焊接变形方面的研究成果较少。本文以TC4ELI钛合金环肋筒体为研究对象,采用专业焊接仿真软件对钛合金环形内肋骨与筒体的装配焊接过程进行非线性有限元仿真,系统分析了肋骨装焊顺序对整体残余变形的影响,为钛合金环肋圆柱结构的焊接工艺优化及工装夹具的设计提供了理论依据与指导。

1 模型建立

1.1 有限元模型

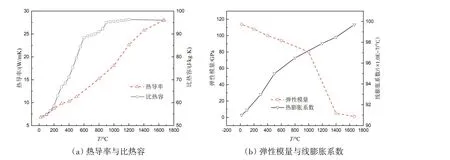

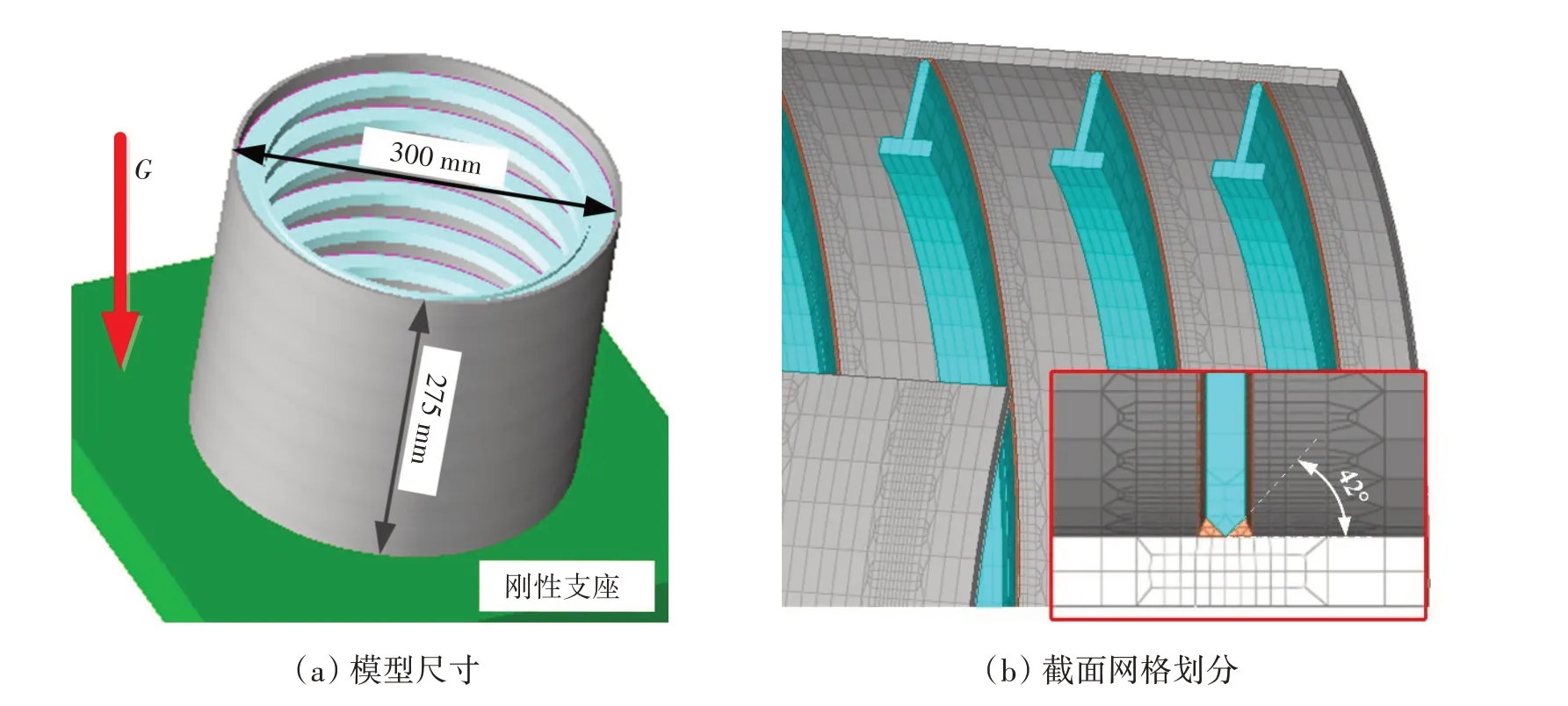

钛合金筒体材料为TC4ELI,模型外直径为250 mm,高度275 mm,厚度为4.2 mm,5 根肋骨均布在筒体内侧,间距为40 mm,如图1(a)所示。坡口形式为双面V 型,坡口角度为42°。采用手工钨极氩弧焊单层填充熔敷金属,基本焊接参数为电流140 A、电压8 V、焊接速度120 mm/min、效率0.75,保护气体为99.999%Ar。假定所采用的材料在整个焊接过程中均为各向同性,随温度变化的热物理性能和力学性能参数均由实测数据提供,如图2 所示。密度和泊松比分别为4430 kg/m3和0.28,不随温度变化。为提升计算稳定性,热分析过程不考虑熔合潜热的影响。

图2 TC4ELI材料性能Fig.2 Material properties of TC4ELI

三维网格模型通过Hyper-mesh 软件建立,如图1(b)所示。网格划分原则为近焊缝区域网格细化以保证计算精度,远离焊缝区域网格粗化以缩短计算时间。有限元模型总网格数为238 236。细化的六面体网格单元尺寸为1.0 mm×1.0 mm×1.5 mm。模型依靠重力作用置于刚性支座之上,除此之外,整个焊接过程中不施加任何约束条件。

图1 有限元模型Fig.1 Finite element model

1.2 热源模型

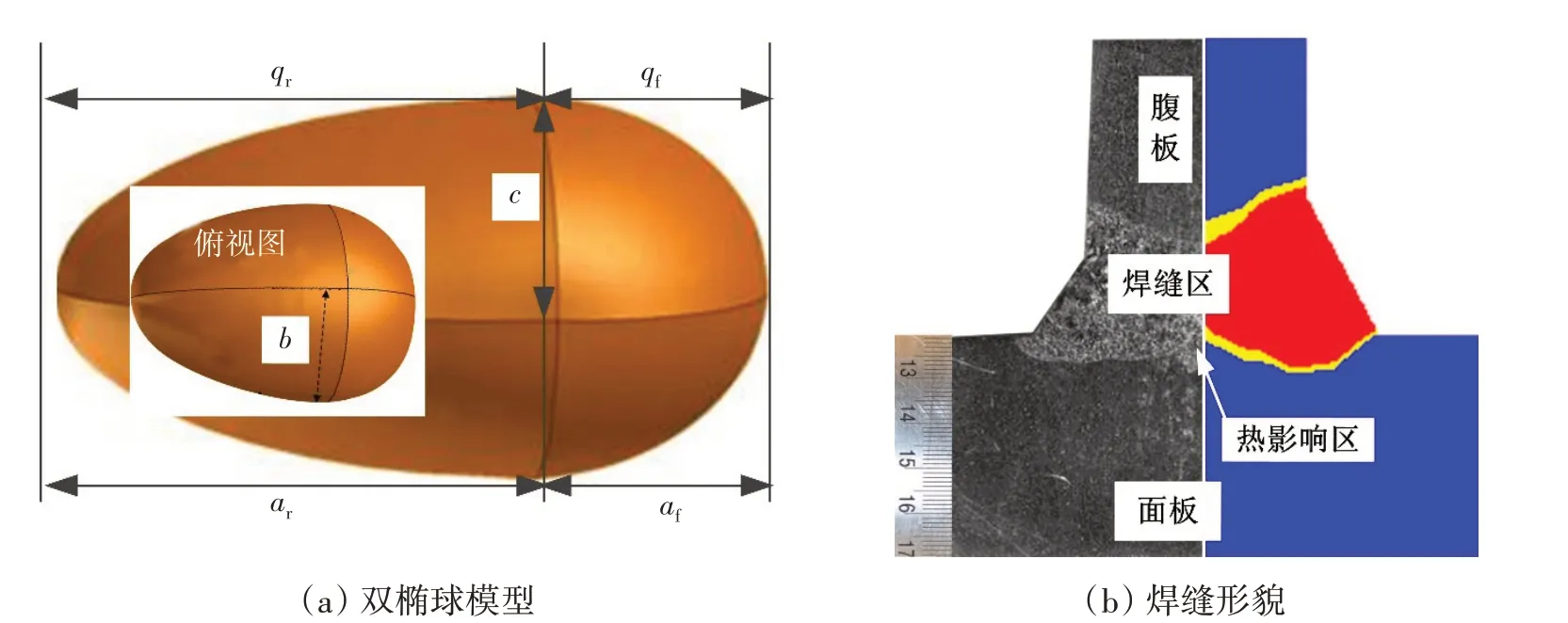

考虑到TIG焊接电弧的穿透作用,采用双椭球热源模型能更准确地模拟焊接传热过程[12-13]。其前后半椭球热源分布函数为

式中:af、ar、b、c为双椭球热源分布参数;ff、fr分别为前、后半椭球能量分配系数,且ff+fr=2,如图3(a)所示;Q为热输入功率,Q=ηUI,η为焊接效率。

图3 热源模型及焊缝形貌Fig.3 Heat source model and profile of fusion zone

将仿真结果与实际焊缝形貌进行对比分析,用于校核仿真模型参数,保证熔化区域所形成的焊缝全部熔透,如图3(b)所示。校核后的参数为af=1.0 mm,ar=2.5 mm,b=0.8 mm,c=1.8 mm。环境温度设为20℃。

1.3 焊接顺序规划

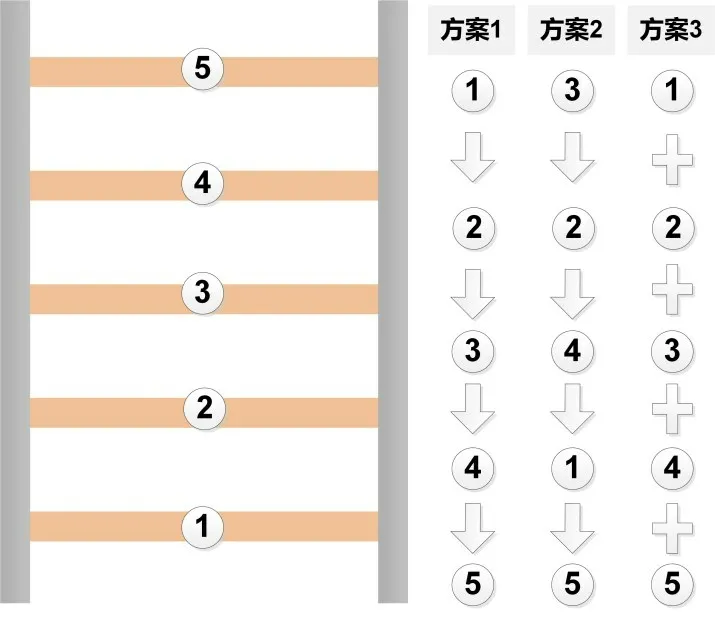

筒体与肋骨组焊焊缝类型为环形角焊缝。考虑到钛合金弹性模量低,焊后易变形的特点,为保证焊后尺寸精度,基于传统工艺条件下的焊接顺序并结合生产环节中的可操作性,提出三种焊接方案,如图4 所示。方案1 为从一端至另一端,逐次装焊;方案2 从中部至两端装焊;方案3 为同时装焊。数字表示肋骨编号,箭头表示装焊顺序。每根肋骨两侧角焊缝均以对称焊的方式进行焊接。

图4 装焊顺序Fig.4 Welding sequence

2 模型验证分析

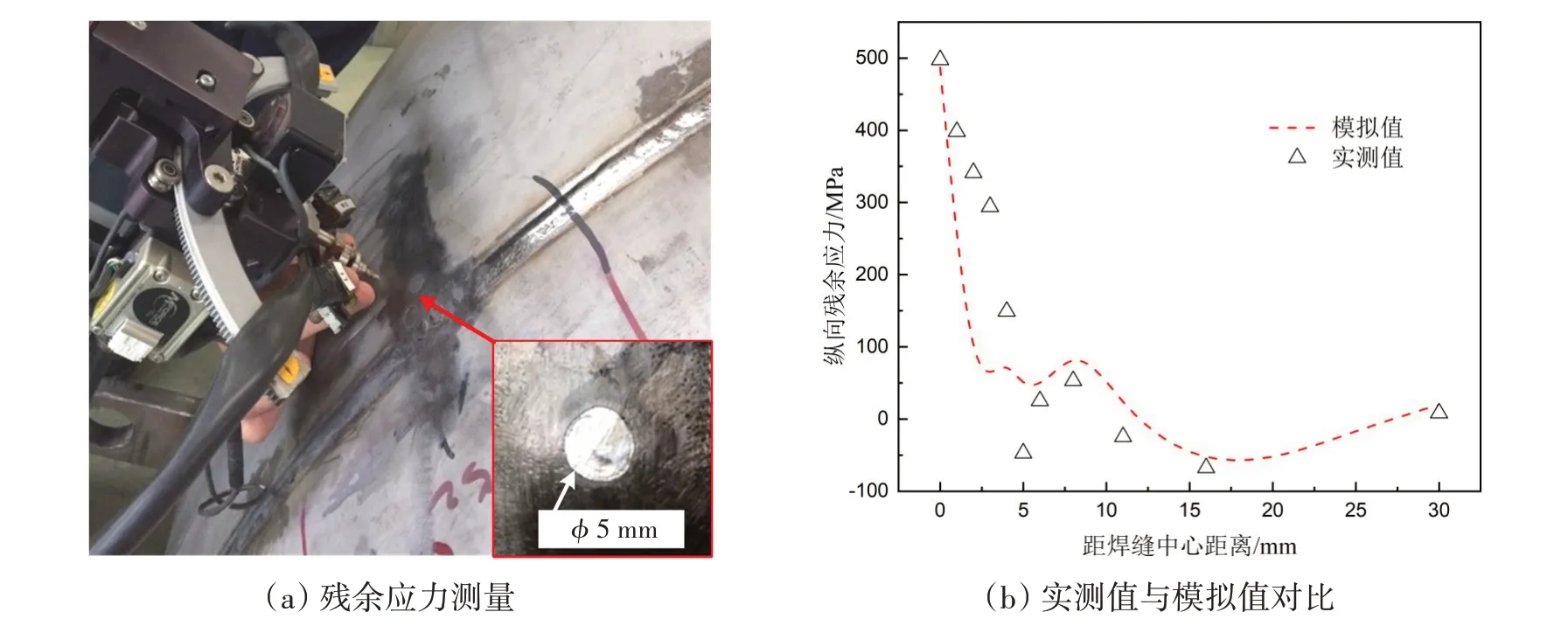

为验证数值仿真模型的准确性,通过实测和仿真结果对比分析钛合金加筋壳体焊接引入的残余应力。采用X-stress 3000 G3便携式应力分析仪对钛合金加筋壳体外表面进行了残余应力测量,为消除材料表面机加工所引入的残余压应力,需要采用电化学方法腐蚀出一个直径为5 mm,深度为0.2 mm的具有光滑表面的凹坑,如图5(a)所示。

图5(b)显示了实测值与模拟值的对比结果。可知实测值在数值和变化趋势上与仿真结果基本一致,结合图3(b)的焊缝形貌对比结果,可进一步验证该有限元模型用于计算环肋圆柱壳结构焊接应力与变形的合理性。

图5 钛合金加筋壳体焊接残余应力Fig.5 Welding residual stress of titanium alloy ring-stiffened cylindrical shell

3 模拟结果分析

3.1 温度场分析

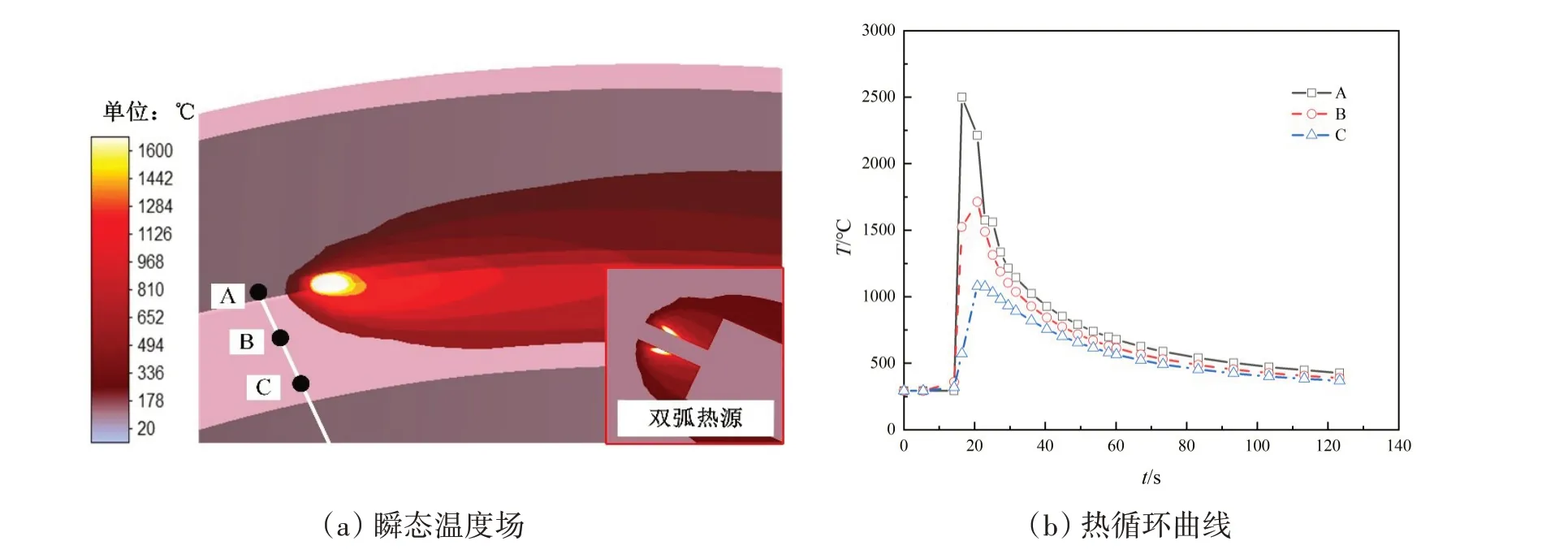

焊接温度场的准确性是得到合理残余应力和变形的前提和基础。图6为焊接过程中的温度场云图与热循环曲线图。可以看出,随着热源的移动,焊缝金属不断激活填充,与实际焊接过程基本一致。

图6 焊接温度场及热循环曲线Fig.6 Welding temperature field and thermal cycle

在热循环曲线图中,A、B 和C 三点距焊缝中心分别为0 mm、6.0 mm 和15.0 mm。A 点所经历的最高温度约为2500 ℃,已超过材料熔点。可以看出,温度梯度和热循环最高温度随焊缝距离的增加而迅速降低。

3.2 变形分析

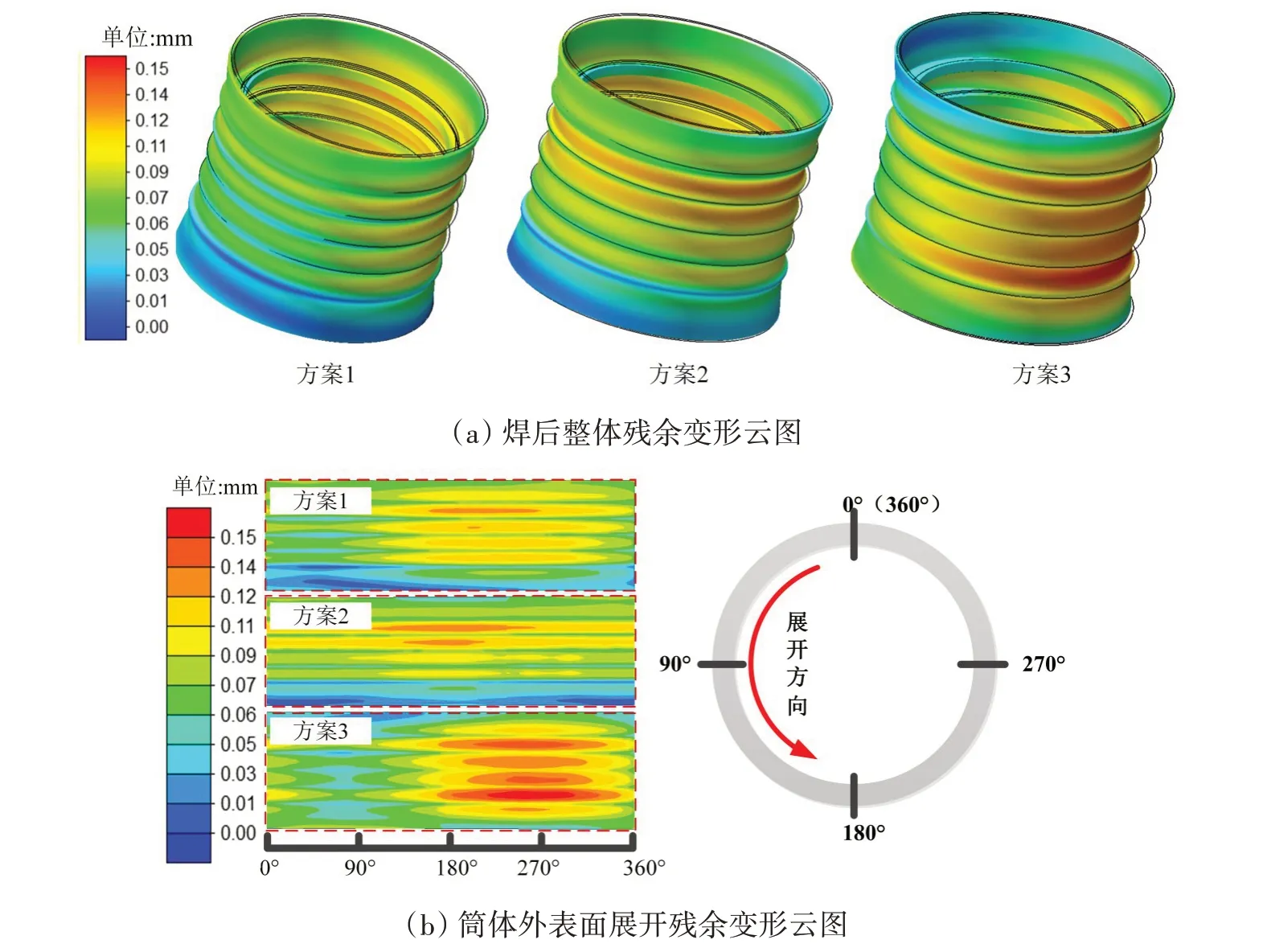

图7 显示的是焊后残余变形云图。为了更直观地分析变形趋势,将残余变形沿矢量放大50 倍。黑色线框为初始模型轮廓,用于直观比较模型变形趋势。从图7(a)整体变形云图可以看出,无论哪种焊接方案,在焊后冷却收缩作用力下,整体变形趋势均为径向收缩变形,最大收缩变形量在0.15 mm左右。由于刚性基座的支撑作用,模型底部的焊接变形较小。

图7(b)为筒体外表面展开云图,展开方向为0°~360°,为保证结果的可比性,三种方案的0°轴线位置和展开方向均保持一致。从展开图可以看出方案1和方案2的筒体变形较小,方案3的筒体焊接变形最大,且主要集中在180°至360°的位置。

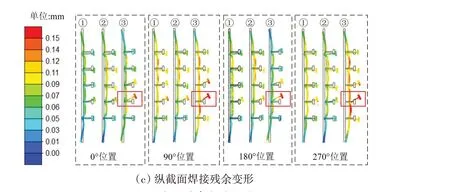

图7(c)为0°、90°、180°、270°四个位置的纵截面焊接变形云图。可以更直观地看出筒体在轴向上呈现为波浪式变形。在肋骨的约束作用下,主要收缩位置为跨中部位。由于受到筒体变形和焊缝收缩力的双重影响,肋骨垂直度发生不同程度的向上或向下的偏差,对中部的2、3、4 号肋骨影响较大。对比来看,方案3的筒体和肋骨变形均高于方案1和2。

图7 焊后残余变形云图Fig.7 Contours of residual deformation after welding

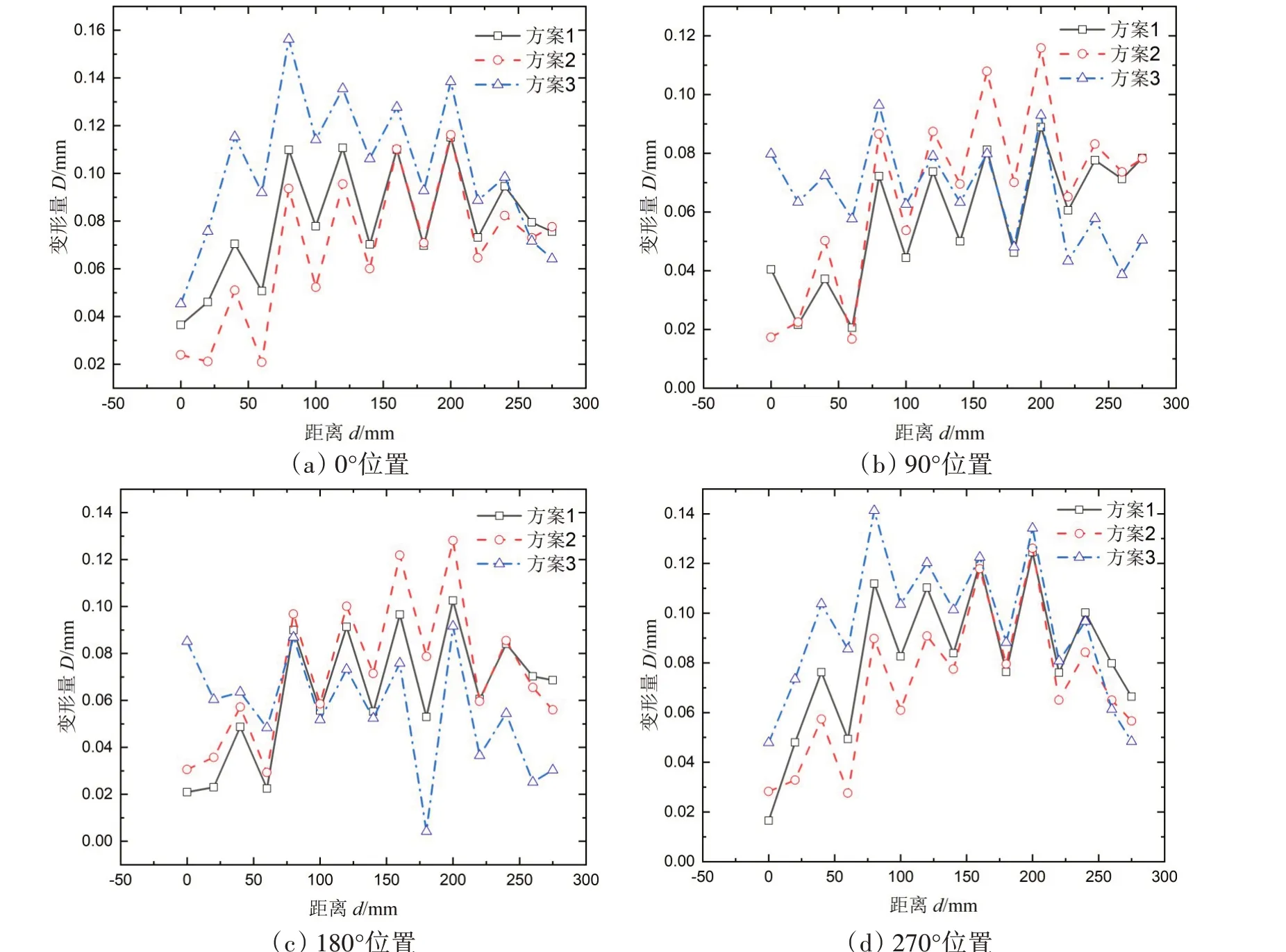

图8 为焊后变形在0°、90°、180°、270°四个位置沿筒体外表面轴线方向的分布曲线。再次表明残余变形主要集中在肋骨之间的跨中位置。三种方案的最大焊接变形量不超过0.16 mm,并存在波动式上升趋势。从以上四个位置的变形曲线中并不能清晰分辨出方案的优劣,因为在不同位置的变形量各有优劣。比如方案3在0°和90°位置的变形量最大,但在90°和180°位置的变形量较小。

图8 沿轴向不同位置残余变形分布Fig.8 Residual deformation along axial direction

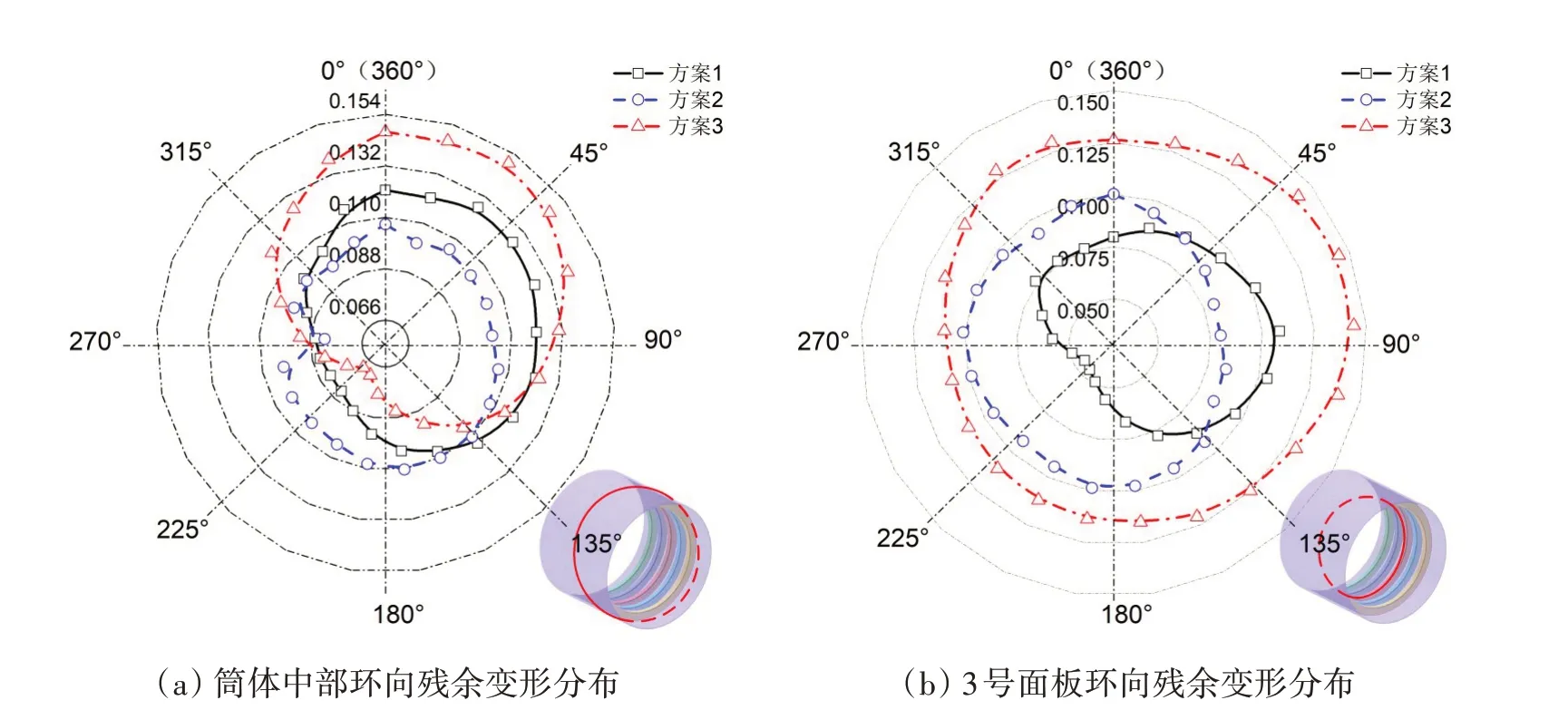

图9为筒体和3号面板中间沿周向分布的焊接变形曲线图,能够衡量环向位置的变形量大小和变形的均匀程度。好的变形均匀性更易采用工装进行矫形,更利于装配。

从图9(a)可以看出,方案3 在筒体中部的焊接变形量高,沿环形变形均匀度较差。方案2 的变形量较小,变形均匀度最高。图9(b)中3 号面板位置的焊接变形显示,方案3 虽然在变形均匀度上占有优势,但变形量很大。方案1的焊接变形量最小,但变形均与度不如方案2。

图9 中部环向位置残余变形分布Fig.9 Residual deformation along the middle circumferential direction

4 结 论

本文对钛合金加筋壳体内肋骨的焊接过程进行非线性有限元仿真,系统分析了肋骨装焊顺序对整体残余变形的影响,研究结果表明:

(1)肋骨与筒体装焊角焊缝所引入的焊接变形主要表现为径向收缩,单次变形量不超过0.16 mm;

(2)在内肋骨的约束作用下,环肋圆柱壳焊接残余变形量较小,且主要集中在肋骨之间的跨中位置;

(3)肋骨垂直度会受到焊接变形的影响,发生一定程度的偏差,需要采用工装进行约束;

(4)采用从中间至两端的肋骨装焊顺序可得到更小的焊接变形和更高的变形均匀度。