RH铝脱氧后夹杂物碰撞聚合去除的数学模型

2022-03-24郝赳赳

郝赳赳

(1.山西工程职业学院冶金与环境工程系,山西 太原 030009;2.北京科技大学冶金与生态学院,北京 100083)

0 引言

RH 全称为真空循环脱气精炼法,冶炼超低碳铝镇静钢通常使用RH 进行进一步的深脱碳。转炉出钢后的钢水维持一定水平的溶解氧含量,在RH内通过真空自然循环脱碳。脱碳后,在钢液内仍存在一定量的溶解氧,目前常用的脱氧方法是向钢液中添加脱氧剂-金属铝。对于铝脱氧,有反应式2[Al]+3[O]=Al2O3,此化学反应的反应产物为Al2O3,由于Al2O3熔点高(2 050 ℃),在钢水中呈固态,可塑性差,不变形,如果大量存留在钢液内将影响钢材性能和深冲薄板表面质量,因此需对钢液中的反应产物Al2O3进行去除。RH 冶炼是通过加铝后继续真空循环的方式促进Al2O3夹杂物的碰撞聚合,继而通过循环和上浮为顶渣或钢包壁面吸收而去除。前人对RH 夹杂物去除的研究大多使用固定粒径的粒子来模拟夹杂物[1],而少有考虑到夹杂物的碰撞和聚合过程[2-3],而RH 钢液内铝脱氧化学反应生成Al2O3夹杂物的过程也少有文献提及。

夹杂物的碰撞聚合最早是Smoluchowski[4]在1917 年提出的经典聚合公式-总体平衡公式,张建[5]等人根据此公式提出了一个数学模型,用于研究底吹搅拌条件下钢包中夹杂物的长大和去除过程。为简化计算量,王立涛[6]、张建等人[7]对此方法进行了修正,由夹杂物形核长大理论可知,反应产物可以在几秒的时间内快速长大到2 μm 左右[8-9],因此本文设定化学反应的生成物快速长大到2 μm,继而夹杂物之间开始发生碰撞聚合。Pesteanu[10]提出了使用夹杂物质量分数来代替粒子数量密度的方法,从而降低了计算量。笔者为降低计算量,也同样使用此方法。Fred Gelbard 等人[11]和Takehiro 等人[12]提出的分组方式既可以实现对夹杂物的全面分析,又可以降低计算量,称此分组方式为PSG 方法。笔者使用铝脱氧反应的数学模型对夹杂物的初始浓度进行给定,继而使用PSG 方法对夹杂物的粒径进行分组,使用经典的聚合方程对夹杂物的生成与消耗进行求解,分别利用斯托克斯公式和壁面吸附公式对夹杂物的去除进行设定,从而建立RH 铝脱氧后夹杂物碰撞聚合去除过程的数学模型。

1 夹杂物碰撞聚合数学模型

1.1 基本假设

由于RH 循环过程十分复杂,建立数学模型需首先对传输过程作如下假设[13-14]:①钢液视为连续不可压缩的牛顿流;②气泡为尺寸固定的离散相粒子;③忽略真空室液面波动;④忽略渣层。对夹杂物长大聚合过程建立数学模型前,应作如下假设[7,15]:①铝氧反应产物仅为Al2O3,假设未加入金属铝之前,钢液中的Al2O3质量分数为0;②夹杂物以球形形式存在;③新生成的夹杂物粒径快速增长到2 μm,夹杂物的最大聚合粒径为50.8 μm;④忽略夹杂物对钢液流动的影响;⑤夹杂物到达顶面即被去除;⑥忽略夹杂物的破碎。

1.2 控制方程

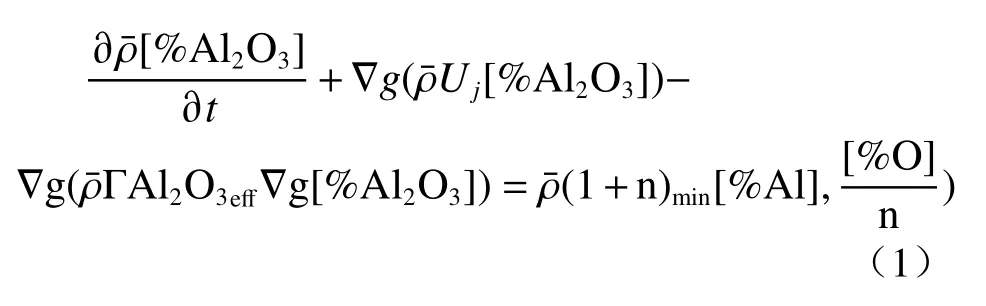

首先建立模拟RH 流动过程的非均相两相流模型,RH 流动主要是通过将提升气体氩气吹入钢液,利用产生的密度差促使钢液在钢包和真空室内流动,模型包括连续性方程、动量方程和湍动能方程[16]。然后建立夹杂物生成的数学模型,其质量分数与脱氧后钢液中的溶解氧含量和加铝量有关,其生成方程式由以下方程控制:

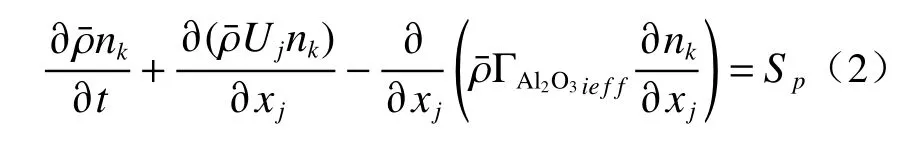

钢液中夹杂物的浓度方程为:

式中Sp为夹杂物增长和去除源项,其由下式给定:

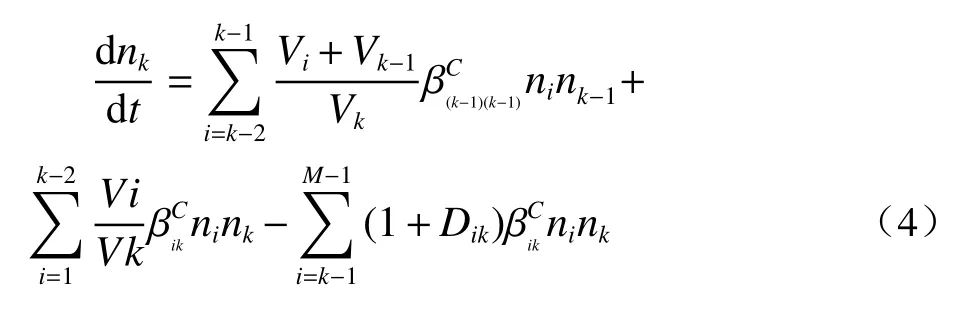

由夹杂物形核长大理论可知,夹杂物在极短的时间内长大至粒径为2 μm 的球形粒径,笔者将夹杂物粒径分为15 组,每组存在一个特征半径,相邻两组间的体积比为2,则每组夹杂物特征粒径分别为2、2.5、3.2、4······50.8 μm。根据分组原则,第k 组夹杂物半径为rk,第k+1 组夹杂物半径为rk+1,则两组夹杂物之间存在临界半径(rk+rk+1)/2,当第k 组夹杂物与第i 组夹杂物发生碰撞组成新的夹杂物后,此新夹杂物的平均半径如果超过此临界半径,则认定新夹杂物越级为k+1 组,如果新夹杂物的平均半径没有超过此临界半径,则认为新夹杂物仍然属于第k组,由此可得第k组夹杂物的生成速率公式为:

上式右侧第一项为k-2、k-1 组与k-1 组夹杂物碰撞,此时生成的新夹杂物的半径正好超过临界半径,则认为其越级为k组夹杂物,其前面的系数是为了修正体积上的差异。右侧第二项为i组夹杂物与k组夹杂物碰撞形成新的夹杂物,当i≤k-2时,i组夹杂物与k 组夹杂物碰撞生成的新夹杂物半径都未能超过临界半径,则新夹杂物仍然属于k组夹杂物,此项前系数同样是为了修正体积上的差异。右侧第三项为i组夹杂物与k组夹杂物碰撞形成新的夹杂物,此时i≥k-1,生成的新夹杂物半径将超过k+1 组夹杂物的临界半径,因此视为第k组夹杂物的损失。

式中Dik为一分段函数,其值为:

其意味着当i=k时,k组夹杂物为两倍消耗,需对此项做二倍修正。

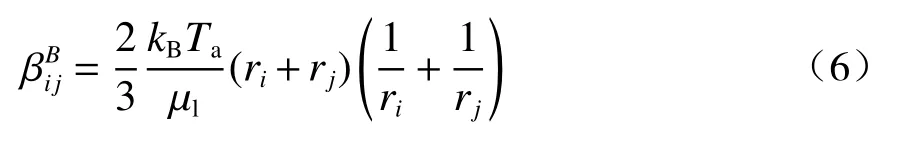

式(6)中的碰撞频率函数为布朗聚合、湍流聚合和斯托克斯聚合频率函数的加和,三种碰撞聚合频率函数的方程式分别如下所示:

1) 布朗聚合[17]

布朗聚合是夹杂物在钢液温度影响下进行布朗运动,从而引发夹杂物间碰撞聚合的一种方式,布朗聚合的碰撞频率函数由下式给定:

2) 湍流聚合[18]

在RH 内钢液在提升气体的作用下形成循环流动,钢液运动为湍流,对钢液的湍流运动使用双方程模型进行给定。在湍流的作用下,夹杂物之间存在湍流聚合,湍流聚合的碰撞频率函数由下式给定:

3) 斯托克斯聚合[9]

钢液中夹杂物在浮力差的作用下上浮,不同粒径的夹杂物上浮速率不同会造成夹杂物在浮力作用下的碰撞聚合,从而造成了斯托克斯聚合,斯托克斯聚合的碰撞频率函数由下式给定:

则整体碰撞频率为:

当夹杂物传输到壁面时会被耐火材料所吸收而造成去除,其去除速率由经验公式[6]给定:

夹杂物在钢液中受到浮力作用而上浮至钢渣界面,继而被保护渣所吸附从而去除,而上浮穿过钢渣界面的夹杂物质量流量取决于夹杂物浓度与夹杂物的上浮速度,此上浮速度可由斯托克斯定律给定,由于斯托克斯上浮造成的夹杂物质量分数损失源项可由下式给定:

式中up为斯托克斯上浮速率,由下式给定:

夹杂物质量分数与数量密度存在以下关系:

1.3 边界条件及参数确定

RH 内流动过程模拟的边界条件涉及真空室上表面、钢包上表面、钢包及真空室内壁等:①真空室自由液面,钢液在此处的速度梯度和壁面对钢液的剪切力为零,氩气在此处为出口边界;②钢包顶面,模拟忽略液面波动,钢液及氩气的速度梯度为零;③其他壁面,对于湍流流动,由于近壁处动量波动迅速减弱,故需考虑到湍流作用的减弱和层流作用的相对增强,此处由壁面函数指定其行为,钢液及氩气的速度梯度为零;④对称面,在对称面处,矢量梯度均为零。

2 模拟结果与讨论

2.1 模拟结果与验证

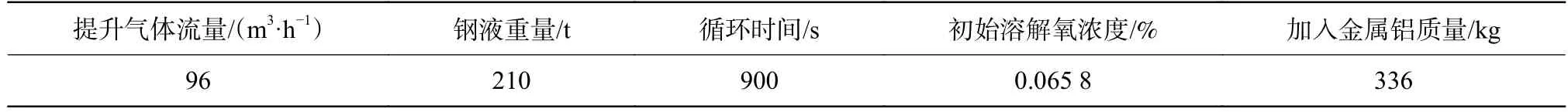

在国内某钢厂实际生产数据分析的基础上建立铝脱氧和夹杂物碰撞聚合的数学模型,各模拟参数及其数值如表1 所示。

表1 模拟参数及其数值Table 1 Parameters and values of simulation

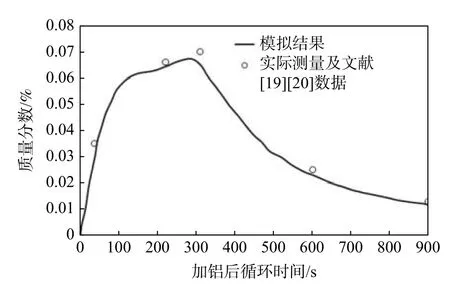

将金属铝加入时刻设定为0 时刻,RH 夹杂物质量分数随时间变化曲线如图1 所示,从图1 可以看出,当金属铝加入后,铝氧快速发生化学反应生成Al2O3夹杂物,钢液中Al2O3夹杂物的质量分数快速增加。加铝后100 s 左右,质量分数增加速率降低,曲线上升趋势减缓,此时钢液中化学反应基本完成,仅有少量溶解氧尚未被消耗。随着金属铝在钢液内的进一步扩散,金属铝与钢液中残留的O 元素继续发生化学反应,Al2O3夹杂物继续生成,但趋势减缓,加铝后300 s 时刻,Al2O3夹杂物质量分数达到最大值,此时化学反应全部完成,随着时间的进一步推移,在上浮、壁面吸附和顶渣吸附的作用下,夹杂物质量分数开始快速下降。夹杂物的总质量分数从最开始的0 升至300 s 时刻的0.065%左右,继而被壁面和顶渣吸附去除,在经过900 s 左右的钢液循环后,夹杂物的总质量分数降至0.01%左右,其整体去除率在84.6%左右,说明RH 循环对夹杂物有很好的去除作用。但循环结束后,钢液中仍然存在0.01%的夹杂物,对于冶炼对夹杂物要求较高的钢种,如IF 钢,需要继续采用静置的方法对其进行进一步的去除。实际生产取样电解分析结果及文献[19-20]中的数据表明:实际测量与文献数据一致。由图1 可知,本次模拟结果与实际测量及文献数据有很好的吻合度,本模型真实有效,可以用来预测RH 铝脱氧后夹杂物的质量分数变化规律。

图1 RH 夹杂物质量分数随时间变化曲线Fig.1 The curve of mass fraction of inclusions in RH with time

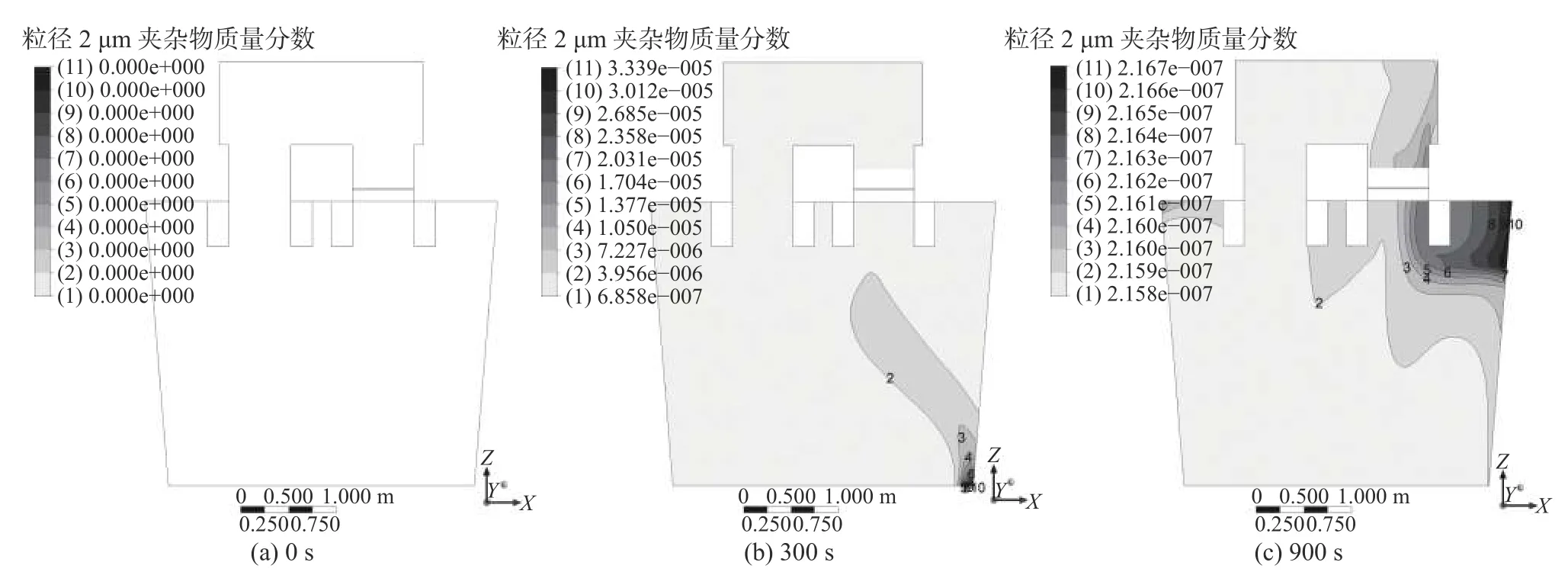

2.2 夹杂物分布云图

粒径为2、50.8 μm 的夹杂物质量分数在不同时刻的分布云图分别如图2、3 所示,时刻分别为0、300 s 和900 s。由图2 可以看出,铝氧反应快速形成粒径为2 μm 的夹杂物,因此在金属铝刚刚加入钢液的10 s 时刻,粒径2 μm 夹杂物的质量分数的最大值在铝加入部位达到了0.038%左右。此时由于碰撞聚合时间较短,大颗粒的夹杂物尚未形成,此时粒径为16 μm 的夹杂物仅在加铝附近极少量出现,而粒径为50.8 μm 的夹杂物的质量分数为0。

图2 不同时刻粒径2 μm 夹杂物质量分数分布云图Fig.2 The contour of mass fraction of inclusions of diameter 2 μm at different time

随着金属铝在钢液内的传质扩散,金属铝与钢液内的溶解氧快速反应生成小颗粒夹杂物,2 μm 夹杂物在化学反应的作用下快速生成,又相互碰撞聚合减少,因此2 μm 夹杂物质量分数呈先增加后减少的趋势。在碰撞聚合的作用下,夹杂物质量分数最大值在300 s 时刻为0.003 3%左右,900 s 时刻为0.000 02%左右。

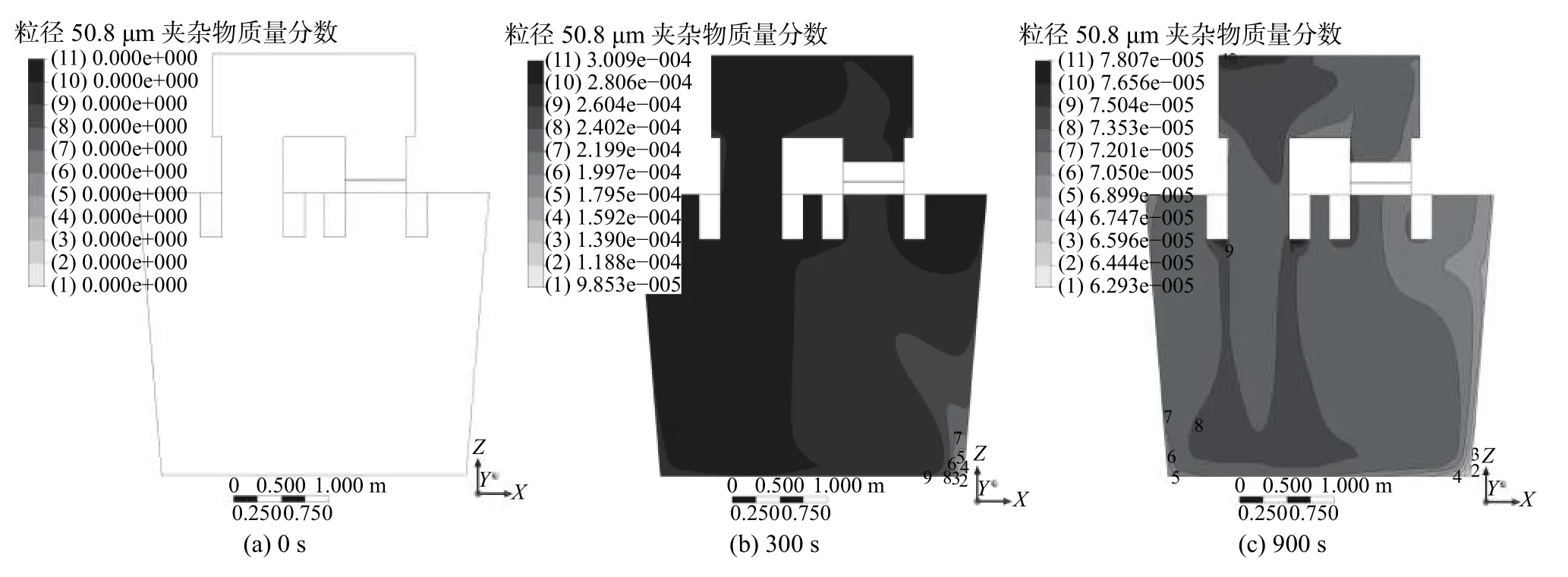

50.8μm 夹杂物生成较晚,300 s 左右时,50.8 μm 夹杂物的质量分数达到最大值0.03%左右,随着循环的进行,壁面和上浮吸附使得50.8 μm 夹杂物快速去除,900 s 时50.8 μm 夹杂物的质量分数降至0.007 8%左右。

图3 不同时刻粒径50.8 μm 夹杂物质量分数分布云图Fig.3 The contour of mass fraction of inclusions of diameter 50.8 μm at different time

3 结论

在夹杂物碰撞的经典聚合模型的基础上,使用了指数级增长的夹杂物分组方式,对RH 内夹杂物进行分组,建立RH 铝氧反应生成夹杂物、夹杂物碰撞聚合和夹杂物去除过程的数学模型,并通过文献给出的数据对模型进行验证,从而对RH 冶炼过程夹杂物的质量分数及分布进行预测。得到如下结论:

1)对夹杂物以指数级增长的方式进行分组,给定了临界半径,对夹杂物聚合是否造成夹杂物粒径的越级进行了约束,同时将铝氧化学反应模型与夹杂物聚合模型进行耦合,使得模型更加接近实际情况。分别使用布朗聚合,湍流聚合和斯托克斯聚合计算夹杂物的总碰撞聚合频率,并指定夹杂物的去除方式为斯托克斯上浮去除、壁面吸附去除和顶渣吸附去除。将模拟结果与文献给出的实际数据进行对比发现,模拟结果与文献给出数据有很好的吻合度,模型真实可靠,可用来预测RH 铝脱氧后夹杂物的质量分数及其分布情况。

2)夹杂物质量分数随着金属铝的加入而快速增加,循环300 s 后,夹杂物质量分数达到最大值为0.065%,继而在上浮、壁面吸附和顶渣吸附的作用下去除。经过900 s 左右的钢液循环后,夹杂物的总质量分数降至0.01%左右,其整体去除率在84.6%左右,说明RH 循环对夹杂物有很好的去除作用。

3)加铝后10 s,粒径2 μm 的夹杂物质量分数最大值达到0.038%,300 s 左右时,50.8 μm 夹杂物的质量分数达到最大值0.03%左右,900 s 时刻,2 μm和50.8 μm 的夹杂物质量分数的最大值分别为0.000 02%和0.007 8%。