四氯化钛除钒尾渣钠化焙烧动力学研究

2022-03-24堵伟桐姜丛翔郑睿琦居殿春

堵伟桐,姜丛翔,郑睿琦,陈 卓,居殿春

(江苏科技大学张家港校区冶金与材料工程学院,江苏 张家港 215600)

0 引言

钒是一种重要资源,我国对含钒钢渣、含钒固废等提钒原料的开发和利用十分重视[1]。近年来,氯化法生产海绵钛和钛白粉工业发展迅速[2],该流程中钒将以VOCl3形式进入中间体四氯化钛中,降低其纯度,并影响最终产品的质量[3]。工业上一般通过有机物除钒工艺[4-5],获得精制四氯化钛和除钒尾渣。对于该钒尾渣中钒的提取,目前主要有钠化焙烧-水浸提钒[6-7]、钙化焙烧-酸浸提钒[8]、亚熔盐法提钒[9]等工艺,其原理都是将钒渣中的钒进行物相重构,将低价的钒转化为高价的水溶性钒酸钠或者酸溶性钒酸钙。因此,从技术方面来看,整个工艺流程中焙烧过程的物相重组效率关乎整个流程转化率,是提高钒回收率的关键。大量研究主要集中于对钠化焙烧过程物相变化和相应温度研究开展[10-13],而基于活化能、机理函数和指前因子的钒渣钠化焙烧非等温氧化动力学的研究较少。

笔者采用热重技术对不同Na2CO3添加量下钒渣氧化的热重特性进行研究,分析了Na2CO3添加量、升温速率等因素对钒渣氧化的影响规律,同时对钒渣氧化过程的表观活化能进行求解,推断出反应阶段的机理函数,并建立动力学方程。

1 试验

1.1 试验原料

试验所用的四氯化钛除钒尾渣来自某工厂,其主要化学成分见表1。由分析结果可知,该尾渣中钒含量为11.17%,同时含有大量的氯、铁、钛、铝、锆以及少量的硅、铬等元素。试验过程所使用的Na2CO3试剂为分析纯,试验用水为去离子水。

表1 粗四氯化钛精制尾渣的主要化学成分Table 1 Main chemical compositions of vanadium removal slag of crude titanium tetrachloride %

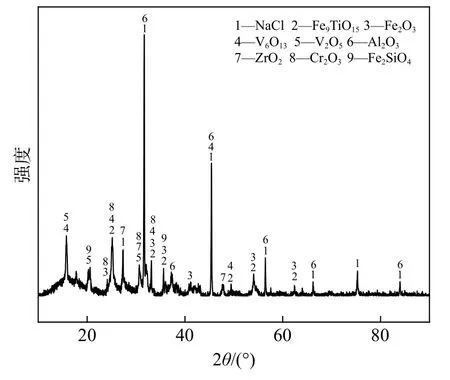

图1 为试验所用四氯化钛除钒尾渣的XRD 图谱,由图1 可知尾渣中钒主要以V6O13和V2O5形式存在,同时含有NaCl、Fe2O3、Fe9TiO15、Al2O3、ZrO2、Fe2SiO4以及Cr2O3等组分。

图1 四氯化钛除钒尾渣XRD 图谱Fig.1 XRD pattern of vanadium removal slag of crude titanium tetrachloride

1.2 试验仪器

本试验所用设备有电热恒温干燥箱(长葛市唯恒机械设备有限公司)、EDX-7000 型X 射线荧光光谱分析仪(日本岛津公司)、Ultima IV 型X 射线衍射仪(日本理学株式会社)和D-09123 热重差热分析仪(梅特勒-托利多)。

1.3 试验方法

热重试验过程:将四氯化钛除钒尾渣过100 目(150 μm)筛后放入105 ℃干燥箱中,4 h 后将干燥的除钒尾渣与一定质量的Na2CO3(10%~30%)充分混合制样,随后将样品(17 mg±0.5 mg)放入氧化铝坩埚中进行热重测试,试验过程氮气流速为20 mL/min,升温速率分别为10、15、20 K/min,加热终点温度为1 300 ℃。

2 结果与讨论

2.1 TG/DTG 分析

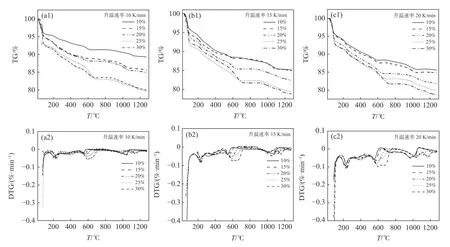

Na2CO3添加量为10%、15%、20%、25%、30%的钒渣在不同升温速率(10、15、20 K/min)下的TG/DTG 曲线如图2 所示。结果表明,初始阶段(0~130 ℃)随着温度的升高,由于结晶水蒸发而导致钒渣质量迅速下降,130 ℃以后,随着温度的继续上升,钒渣在氧化焙烧过程中开始发生化学反应,主要反应如式(1)~(5)所示,钒渣质量缓慢减少,在700 ℃开始趋于稳定,说明钒渣完全氧化的温度在700 ℃;不同Na2CO3添加量下的热重曲线区别较明显,在相同升温速率下,随着Na2CO3添加量的增大,减重速率逐渐加快。随着Na2CO3添加量增大,DTG 曲线在600 ℃时可以看出明显向下偏移,这是因为钒渣中氧化物、尖晶石和橄榄石等物相氧化在热力学上存在明显的差异,随着Na2CO3添加量的增大,钒渣中各个物相反应的更加充分,进而使各个物相反应的热力学条件发挥完全,各反应的竞争作用逐渐减弱。当升温速率由10 K/min 增大到20 K/min 时,各特征峰的峰值温度均向后推移,这主要是由于升温速率的升高引起的热滞后现象所导致[14]。

图2 不同升温速率下钒渣氧化的TG/DTG 曲线Fig.2 TG/DTG curves of oxidation of vanadium containing slag at different heating rates

2.2 表观活化能分析

通常表观活化能计算的方法有三种,分别为Flynn-Wall-Ozawa(FWO)法[15]、Friedman[16]法 和Kissinger-Akahira-Sunose(KAS)[17]法,相比而言,其中KAS 法在温度积分的近似误差较小,计算出的活化能更加精确[18],所以笔者将使用KAS 法对钒渣非等温热分析的活化能进行求解,公式如(6)所示:

式中,Tα为指定α值对应的热力学温度,K;β 为升温速率,K/min;A为指前因子;Eα为指定α值对应的活化能,kJ/mol;G(α)为动力学模式函数的积分形式;R 为气体常数,8.314 J/(mol·K)。在不同的升温速率下取相同的值对应的温度Tα,作ln(β/T2)−1/T图,并进行多元线性回归分析,其中直线斜率为-Eα/R,即可求出相应α 对应的活化能Eα。

转化率α 定义为:

式中,m0为样品的初始质量,mg;mt为t时刻对应的样品重量,mg;mf为最后时刻样品的重量,mg;Δmt为t时刻对应的样品增重率,%;Δmmax为样品的最大增重率,%。

不同Na2CO3添加量下表观活化能与转换率的关系如图3 所示。由图3 可知,随着Na2CO3添加量的增加,表观活化能逐渐降低,当Na2CO3添加量为20%时,钒渣氧化的最大表观活化能降低到了45.3 kJ/mol,继续增加Na2CO3至30%,导致钒渣在氧化焙烧过程中出现玻璃相,产生烧结现象,最大表观活化能上升到了93.5 kJ/mol。因此在小于20%Na2CO3添加量范围内,增大Na2CO3添加量可以加快钒渣的反应速率。焙烧过程中转化率和表观活化能呈现非线性变化,表明需用不同的动力学机理函数对钒渣焙烧动力学机制进行分析。

图3 不同Na2CO3 添加量下表观活化能与转换率的关系Fig.3 The relationship between apparent activation energy and conversion rate with different addition amount of Na2CO3

2.3 动力学机制分析

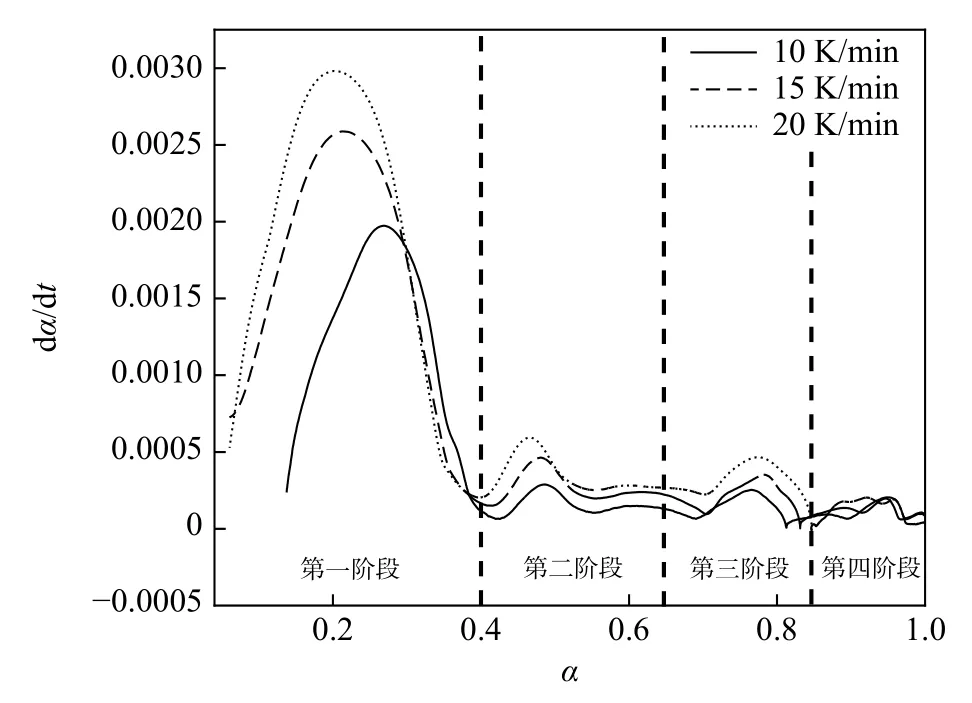

图4 为四氯化钛除钒尾渣添加20%Na2CO3钠化焙烧反应速率与转化率α 的曲线。从图4 可以看出除钒尾渣钠化焙烧过程可以分为四个阶段,α 取值分别为0~0.4、0.4~0.65、0.65~0.85 和0.85~1.0。

图4 四氯化钛除钒尾渣钠化焙烧反应速率与转化率的关系Fig.4 The relationship between the reaction rate and conversion rate of sodium calcination of the vanadium removal slag of titanium tetrachloride

利用Coats-Redfem[19]法推断最概然机理函数,方程如式(8)所示,将文献[20]中标准动力学机理函数带入式(8),由ln(G(α)/T2)对1/T作图,采用最小二乘法线性回归,根据拟合直线的拟合度R2推测出最概然机理函数,结果如图5 所示,可见各阶段与模式函数匹配的很好,拟合度均大于0.98。

图5 升温速率为10、15、20 K/min 下ln(G(α)/T2)−1/T 关系Fig.5 Relationship of ln(G(α)/T2)−1/T at heating rate of 10 K/min,15 K/min,and 20 K/min

除钒尾渣的钠化焙烧过程可分为四个阶段,第一阶段(α=0~0.4),符合二维扩散模型,其机理函数表达式为G(α)=[1-(1-α)1/2]2。第二阶段(α=0.4~0.65),符合三维扩散模型,其机理函数表达式为G(α)=[(1-α)-1/3-1]2。第三阶段(α=0.65~0.85),符合化学反应模型,其机理函数表达式为G(α)=(1-α)-1-1。第四阶段(α=0.85~1.0),符合形核与长大模型,其机理函数表达式为G(α)=[-ln(1-α)]1/2。

反应动力学方程通式可用式(9)表示:

f(α)为动力学模式函数的微分形式;k为反应速率常数(min-1),k=Aexp(-E/RT)。

升温速率β为常数,β=dT/dt,则式(9)可写为:

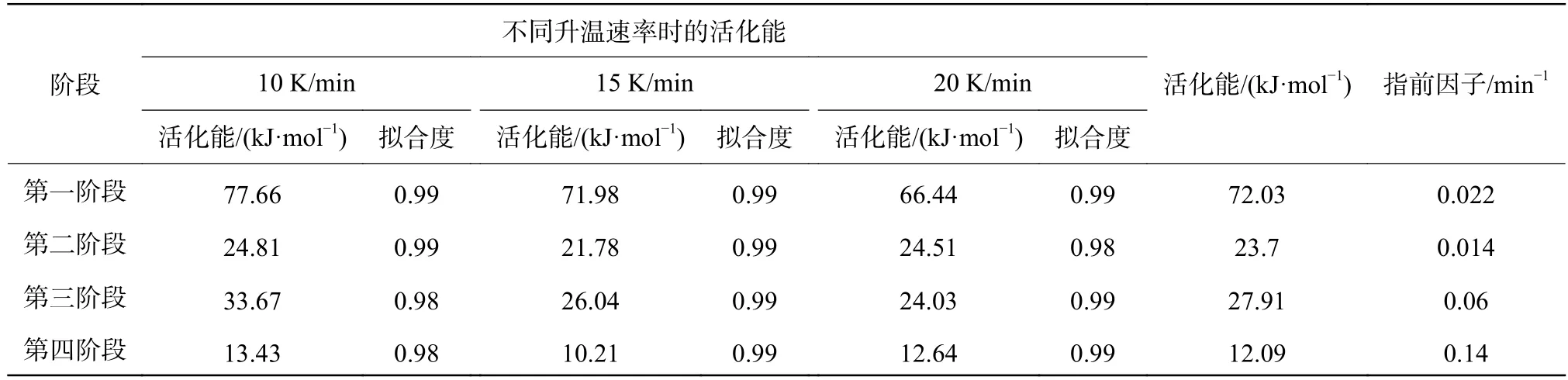

由式(8)和图5 可知,根据拟合直线的斜率可以求出不同阶段的表观活化能E,指前因子A由截距求出,结果见表2。

表2 四氯化钛除钒尾渣添加20%Na2CO3 钠化焙烧在不同阶段的表观活化能和指前因子Table 2 Apparent activation energy and pre-exponential factor in different stages for sodium roasting of vanadium removal slag of titanium tetrachloride with 20% Na2CO3

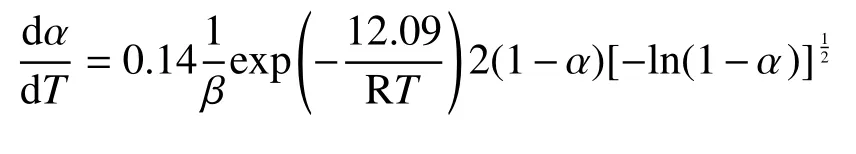

因此,第一阶段二维扩散反应动力学方程为:

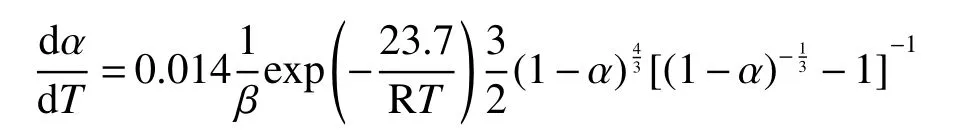

第二阶段三维扩散的反应动力学方程为:

第三阶段化学反应的反应动力学方程为:

第四阶段形核与长大的反应动力学方程为:

3 结论

1)通过热重分析可知,钒渣完全氧化的温度在700 ℃,并且随着Na2CO3添加量的增大,氧化过程各个反应的竞争作用逐渐减弱,减重速率逐渐加快。随着升温速率的升高,各特征峰峰值温度向后推移。

2)随着Na2CO3添加量的增加,表观活化能逐渐降低。当Na2CO3添加量增加至20%时,钒渣氧化的最大表观活化能降低到了45.3 kJ/mol,继续增加Na2CO3添加量到30%,钒渣氧化的最大表观活化能上升到了93.5 kJ/mol。

3)除钒尾渣的钠化焙烧过程可分为四个阶段:分别为α=0~0.4、α=0.4~0.65、α=0.65~0.85、α=0.85~1.0。第一阶段符合二维扩散模型,其动力学方程为

第二阶段符合三(维扩散)模型,其动力学方程为

第三阶段符合化学反应模型,其动力学方程为

第四阶段符合形核与长大模型,其动力学方程为