运营铁路移动防护棚架吊装数值模拟分析*

2022-03-23曹栅翅王小军

曹栅翅,王小军,2

(1.重庆交通大学,重庆 400074; 2.浙大宁波理工学院,浙江 宁波 315100)

0 引言

随着城市轨道交通网络建设的快速发展,上跨既有线施工的情况越来越多,这对保障运营线路的安全挑战极大,为此需采用防护棚架对既有运营路线进行防护。国内防护棚架在工程上应用成功的案例有很多,如修建位于萍乡市的宣风袁河大桥连续梁时,跨沪昆铁路既有线使用固定式防护棚架;修建福州—厦门客运专线大顶山大桥时,上跨福泉高速公路行车道,使用大跨度防护棚架;修建武汉大道跨京广铁路使用巨型滑移式防护棚架等。以上工程都较好地解决了上跨既有线施工时对既有路线的安全防护问题。但防护棚架的吊装是施工重难点,若控制不好,极易出现吊装安全事故。为此,在考虑棚架自重、6级风压及吊装过程中存在加速、匀速、减速情况下,借助ANSYS软件对棚架吊装过程中产生的提升、旋转、下降进行模拟计算,以期研究棚架吊装过程中产生的应力和变形是否满足其结构的强度和刚度要求,为防护棚架的顺利安装就位提供技术支撑。

1 工程概况

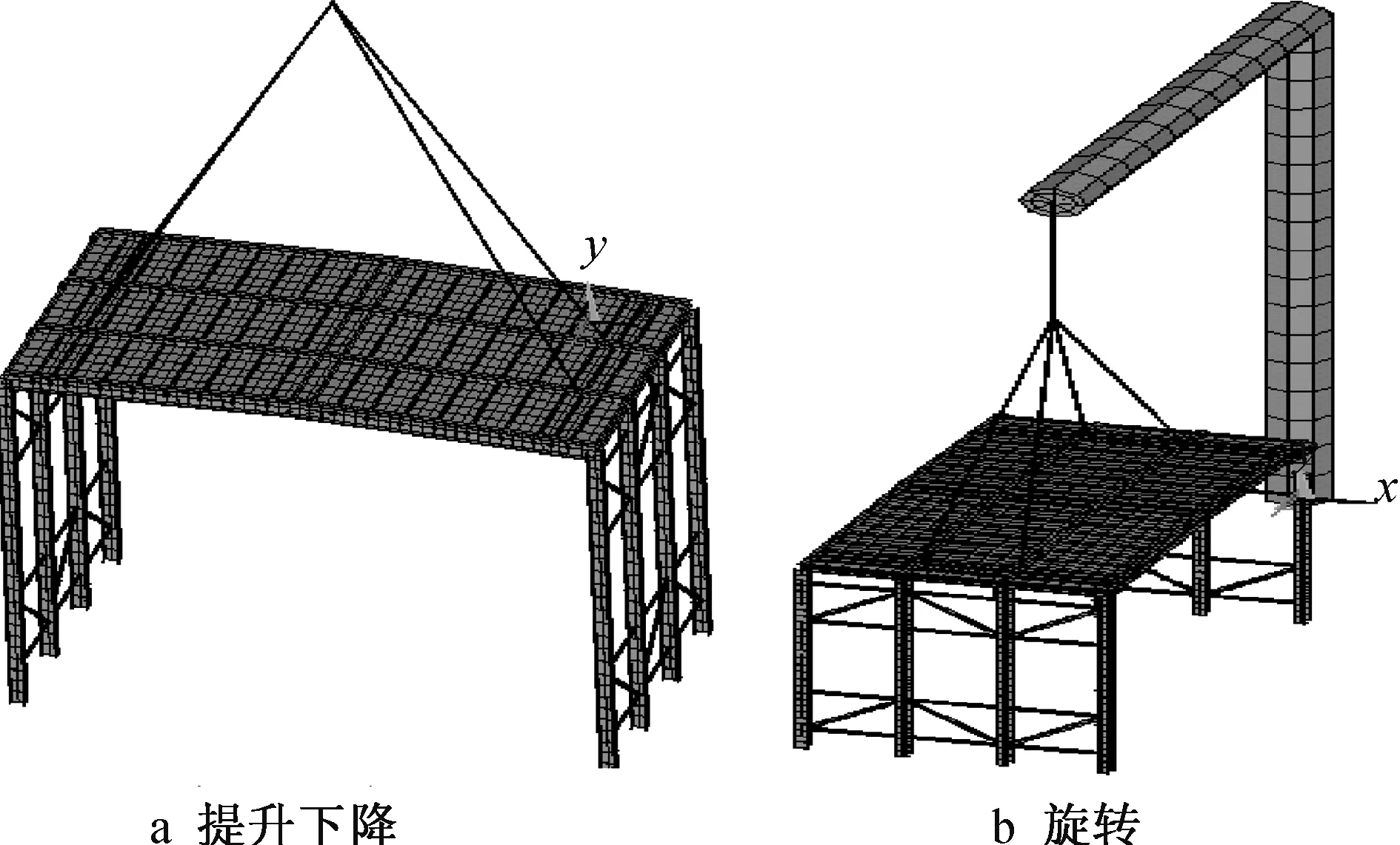

该项目位于宁波轨道交通4号线上跨杭深铁路萧甬段,为防止上跨桥梁合龙施工期间设备侵限、高空坠物等因素影响铁路运营安全,设置棚架对运营铁路进行防护。考虑到安拆便捷、防护快速到位及经济合理性,选用移动式防护棚架进行铁路防护。该移动防护棚架总长40m,分为4节,每节棚架宽17.66m、高12m。棚架采用逐节吊装,先将拼装好的1节棚架从拼装区提升至离地12m,然后在保持高度不变的情况下,吊臂以22m为半径旋转90°,将棚架下放就位安装至萧甬铁路段两侧布置好的走行轨上。棚架吊装如图1所示。

图1 棚架吊装

2 移动防护棚架吊装基本计算

2.1 起重机选型

每节棚架材料自重33t,假设棚架附属构件如护栏、起吊索具等重3t,棚架走行系统重2t,则总吊重Q为38t。根据吊重计算荷载Q计:

Q计=K动K不Q

(1)

式中:K动为动荷载系数,取1.1;K不为不均衡荷载系数,取1.2。

经计算,Q计为50.16t,考虑起重机需短距离载重行走,选择400t履带式起重机,当吊幅为22m,起重机臂长48m时,该型号起重机额定吊重Q额定为73t,满足吊装需求。

2.2 钢丝绳选择与验算

单根钢丝绳受力P的计算公式为:

(2)

式中:P为起重机的计算荷载(t);α为绳索与吊耳所处平面的夹角(°),取60°;n为钢丝绳根数,取4。

2.3 吊装碰臂验算

移动防护棚架整体吊至离地12m,如图2所示,根据图中尺寸进行碰臂验算。

图2 棚架整体吊装示意

3 移动防护棚架吊装数值模拟分析

3.1 模型建立

吊装时除考虑棚架结构自重外,还需考虑6级风荷载、线加速度、角加速度,棚架吊装过程中结构始终处于随时间变化的受力状态,故选择瞬态动力分析类型。

棚架吊装轨迹如图3所示,假设整个吊装过程中风向始终不变,位置①处于提升操作时,风压垂直于棚架A面;位置②处于旋转操作时,A面风压FA=F风cosθ,B面风压FB=F风sinθ;位置③处于下降操作时,风压垂直于棚架B面,且随高度的提升风压呈线性变化。

图3 棚架吊装轨迹

通过ANSYS/APDL命令流进行棚架尺寸建模,由Endrelease命令对系杆、檩条、系梁进行梁端约束释放,创建铰接约束。通过命令DK,WK,Number,Uy进行强制位移,实现棚架的提升、下降;通过释放Roty向约束及Domega命令施加角加速度,实现棚架旋转。建模材料参数及使用单元如表1,2所示,棚架模型如图4所示。

表1 材料参数

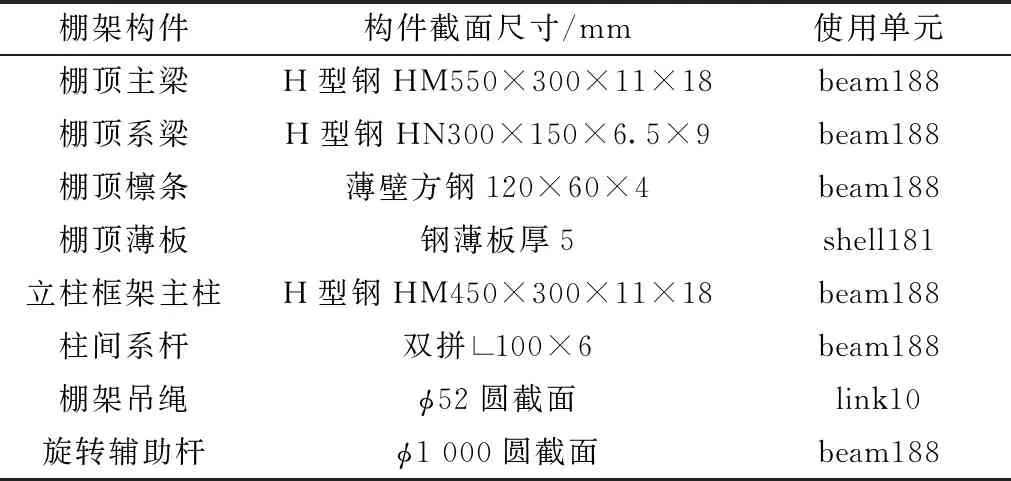

表2 棚架构件截面尺寸及建模单元

图4 棚架模型

3.2 棚架吊装安全准则

1)强度要求

依据GB 50017—2017《钢结构设计标准》,Q235钢材强度设计值为215MPa,抗剪强度设计值为125MPa。

2)刚度要求

从整体和局部两方面衡量:①局部刚度 吊装不同阶段4根吊绳的拉力值不同,大跨度钢结构在可变荷载作用下产生的挠度容许值为L/500,即35mm;②整体刚度 棚架整体变形≤L/150,即118mm。

吊装过程中,棚架结构应力、变形超过安全准则,吊绳拉力超过许用拉力[Fg],棚架与吊臂碰撞,均认为棚架吊装作业进入危险状态。

3.3 棚架吊装提升过程模拟分析

吊装过程考虑6级风,风速按13.8m/s计算,依据GB 50009—2012《建筑结构荷载规范》中相关风荷载公式,将风速转换为风压作用于棚架结构。棚架提升时线加速度按100mm/s2,加速5s,此时提升速度为0.5m/s,未超过起重机额定起绳速度约2.3m/s。

3.3.1棚架提升过程中刚度分析

模拟提升操作时,加速阶段与减速阶段线加速度a相同,提升位移运动方程如下:

(3)

式中:S为提升位移;T1为加速阶段最终时刻;T2为匀速阶段最终时刻;T3为减速阶段最终时刻。

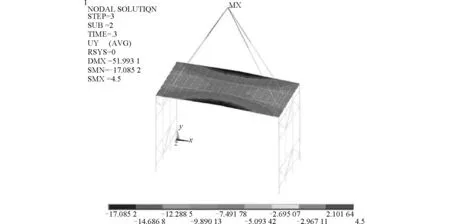

3.3.1.1局部刚度分析

模拟计算发现,棚架顶部两外侧约束小、变形大(见图5),故以外侧主梁挠度分析棚架局部刚度。取棚架模型外侧主梁中点827结点、右端点879结点、立柱底端1 051结点,研究棚架提升运动轨迹,并计算主梁挠度变形。

图5 提升阶段棚架变形

结点提升位移曲线如图6所示。由图6可知,第1阶段0~5s为开口向上的抛物线,符合加速提升阶段;第2阶段5~24s为斜直线,符合匀速提升阶段;第3阶段24~29s为开口向下抛物线,符合减速阶段,即棚架提升运动符合式(3)所示位移运动方程。

图6 节点提升位移曲线

棚架吊装过程中在风压作用下会发生倾斜,计算主梁倾角时忽略主梁与立柱间微小的角度变化,则主梁挠度W=Uy879-Uy827-Δh,其中Uy879为879结点竖向位移(mm),Uy827为827结点竖向位移(mm),Δh为主梁刚体转动引起两结点的竖向位移差(mm),L柱为柱长(mm)。以29s时刻为例,主梁挠度W=10.7mm。

主梁挠度随时间变化曲线如图7所示。由图7可知:①加速阶段 主梁挠度随棚架提升高度的增加而变大,但在加速阶段进入匀速阶段时,挠度发生“突变”式下降,这是棚架由超重状态转变为平衡状态,吊绳对棚架的牵引力减小所造成;②匀速阶段 随着棚架提升高度的增加,风压增大,主梁挠度也有所增大;③匀速阶段过渡到减速阶段 主梁挠度值再次“突变”式减小后又有所上升,这是由于棚架竖向由平衡状态过渡到失重状态,吊绳对棚架的牵引力再次减小,随后主梁挠度也有所增大。主梁最大挠度值为11.4mm<35mm,满足吊装局部刚度要求。

图7 主梁挠度随时间变化曲线

3.3.1.2整体刚度分析

以100mm/s2加速提升时,棚架最大水平向变形为103.6mm<118mm,满足吊装整体刚度要求。

3.3.2棚架提升过程碰臂分析

在风力作用下,棚架提升时发生倾斜,存在与吊臂发生碰撞的风险,由图2可知,棚顶离地面24m高时,棚架左侧端点与吊臂水平距离仅1 780mm。取棚架数值模型最左端223结点,绘制加速度为100mm/s2时结点水平位移随时间的变化曲线,如图8所示。

图8 棚架223节点水平位移曲线

由图8可知,以加速度100mm/s2加速提升5s,29s完成提升操作,在6级风力作用下,棚顶最左侧223结点最终水平位移为415.4mm<1 780mm,说明棚架与吊臂不会发生碰撞。

3.3.3棚架提升过程中强度分析

以加速度100mm/s2加速提升时,棚架结构的von Mises屈服应力最大值为50.2MPa(见图9),远小于215MPa,满足结构强度要求;根据吊装时棚架结构的剪力图,经验算最大剪应力为1.28MPa,远小于125MPa,说明抗剪强度不是控制因素。提升阶段吊绳轴力为142.8kN,小于吊绳许用拉力216.8kN。综上所述,在6级风压作用下,以加速度100mm/s2加速提升棚架,其结构刚度、强度、碰臂及吊绳拉力验算,均满足吊装安全要求。

表3 棚架吊装旋转时各构件von Mises屈服应力 MPa

图9 棚架结构von Mises应力

3.4 棚架吊装旋转过程中数值模拟分析

对棚架吊装旋转在6级风压作用下,角加速度α按0.01rad/s2进行模拟计算。

3.4.1旋转过程刚度分析

棚架吊装旋转位移方程如式(4)所示,其中θ为吊臂的起始位置与任意时刻位置的夹角。

(4)

3.4.1.1局部刚度分析

棚架结构在旋转过程中,除受吊绳、自重及风压作用外,还受向心力影响,不仅自身发生变形,也会产生整体偏斜。

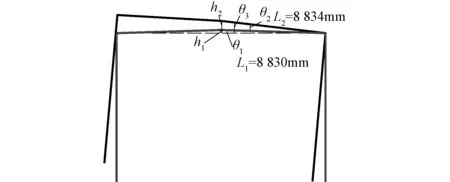

棚架主梁挠度计算简图如图10所示。旋转过程中,棚顶主梁挠度=Uy827-Uy879-Δh。其中,Uy827,Uy879由时间历程后处理POST26提取每个时刻的数据;θ1为主梁与水平线夹角;θ2为主梁倾角;θ3为倾斜后主梁与水平线夹角,θ3=θ1+θ2;h1为主梁顶点到水平线的垂直距离,为265mm;h2为倾斜后主梁顶点到水平线的垂直距离,其中刚体转动引起的竖向位移差Δh=h2-h1;L1为1/2棚架水平跨度,为8 830mm;L2为主梁长度,为8 834mm。

图10 棚架主梁挠度计算示意

因8.1s时刻棚顶外侧主梁变形为最不利,以该时刻主梁挠度进行计算,主梁变形如图11所示。

图11 主梁变形

依据该方法,角加速度α为0.01rad/s2,旋转36.4s时,计算加速、均速、减速阶段的主梁挠度分别为19.7,20.3,18.9mm,均<35mm,满足局部刚度要求。

3.4.1.2整体刚度分析

棚架旋转时最大水平向变形为91.9mm<118mm,满足棚架吊装整体刚度要求。

3.4.2旋转过程中强度分析

棚架吊装旋转时各构件von Mises屈服应力如表3所示。

由表3可知,加速、匀速及减速各阶段棚架各构件von Mises屈服应力为18.9~165.5MPa,均<215MPa,满足棚架吊装旋转时的结构强度要求。但受风压和吊装旋转影响,双拼角钢系杆出现局部应力集中且扭转变形,如图12所示,建议增大系杆尺寸。

图12 系杆变形

吊装旋转时吊绳最大轴力为185.8kN,比棚架吊装提升时的吊绳最大轴力有所增加,但小于吊绳许用拉力216.8kN,满足吊绳安全要求。

3.5 棚架吊装下降过程中数值模拟分析

在6级风压作用下,棚架吊装下降过程的加速度也按100mm/s2进行数值模拟,主梁挠度与结构应力基本与棚架吊装提升过程的数值模拟计算结果一致,强度和刚度满足棚架吊装安全要求。

该棚架吊装下降过程中,主梁挠度的基本规律为:加速下降阶段<匀速下降阶段<减速下降阶段。这是由于减速下降阶段,棚架处于超重状态,吊绳提供的拉力最大,故主梁受到的拉力也最大,挠度也最大。棚架吊装提升与下降过程中风的方向不变,但棚架吊装旋转了90°,所以棚架受风压作用的受力面会发生改变,使棚架在吊装提升和下降过程中的摆动方向不同。下降阶段棚架的主摆动方向为垂直于起重机吊臂平面且沿铁路线路方向,不会与吊臂发生碰撞,棚架下放时为避免触碰铁路接触网,可由绑定在棚架立柱底端的定位牵引绳控制棚架摆动幅度,最后准确安装定位至走行轨上。

4 结语

1)跨既有铁路线吊装,安全风险系数大,通过对起重机选型、吊具选择与验算、碰臂验算等措施,在很大程度上可降低吊装过程中的安全事故风险。

2)移动防护棚架机动灵活,可实现大范围防护,安拆方便,很大程度上降低了施工风险。相比于固定式防护棚架,移动式防护棚架更适用于既有线旁狭小吊装空间施工。