混凝土装配式建筑现浇连接部位关键施工技术

2022-03-23孙晓阳陈彬彬宋传华祁伟杰

孙晓阳,伍 侠,陈彬彬,宋传华,祁伟杰

(中国建筑第八工程局有限公司总承包公司,上海 200120)

0 引言

目前,装配式钢筋混凝土结构是我国建筑结构发展的重要方向之一,大力发展装配式建筑的城市越来越多。但由于国内装配式构件设计不统一,构件种类繁多,导致现浇混凝土连接部位精准度控制难以有较大提升,这是装配式建筑普遍存在的现状问题。混凝土预制构件连接部位主要采用灌浆套筒连接或现浇混凝土连接,装配式预制构件安装精度较传统现浇结构要求更高,提高现浇部分预连接部位及预埋件精度是提高预制构件安装精度的前提和根本。

混凝土预制构件一般采用现浇混凝土连接、灌浆连接等形式,但目前构件安装的临时连接尚无标准做法,如何更高效、更准确地对构件进行临时连接,是混凝土装配式建筑现浇连接部位施工的关键。因此,研究混凝土装配式建筑现浇连接部位标准化施工技术,解决转换层钢筋定位、竖向和水平构件准确定位、外脚手架与夹心保温预制构件连墙件等难题,大大提高了装配式混凝土结构现浇连接部位的精准度,加快施工进度。

1 混凝土装配式建筑结构

混凝土装配式建筑结构一般由预制构件和现浇混凝土或灌浆连接部位组成,预制构件一般包括外墙、柱、内墙、叠合板、空调板、阳台等。

一般竖向预制构件(如外墙、内墙、柱)竖向采用现浇混凝土结构连接、水平向采用灌浆套筒连接;水平预制构件(如叠合板、空调板、阳台)采用现浇混凝土结构连接。

2 关键施工技术

本技术的关键在于对构件连接点钢结构化,钢构件连接一般采用螺栓、焊接等方式,连接较灵活;通过对混凝土构件连接进行深化,将连接节点钢构件提前预埋,在现场施工时对混凝土预制构件进行螺栓化连接,通过节点标准化施工提高混凝土构件的安装精度及安装质量,从而提高混凝土预制构件的安装效率。关键技术工艺流程如图1所示。

图1 关键技术工艺流程

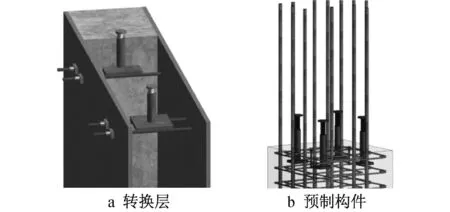

2.1 转换层钢筋定位技术

采用一种可周转使用、前后左右调节、准确定位预埋插筋的灌浆套筒钢筋连接件定位器,解决预制构件、连接钢筋位置、钢筋规格不统一的问题,提高预制构件与现浇结构连接的准确性。

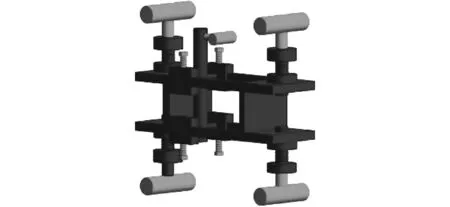

定位器由预制构件、灌浆套筒和连接在节点区的钢筋构成,模拟预制构件与现浇结构连接位置,通过多向调节,确定所需的插筋位置,采用旋转螺栓固定,在其位置上固定钢筋进行现浇混凝土施工。钢筋固定器如图2所示,灌浆套筒钢筋连接件定位器的应用如图3所示。

图2 钢筋固定器

图3 灌浆套筒钢筋连接件定位器的应用

2.2 预制墙体标高控制技术

1)混凝土装配式结构竖向墙体、柱连接构造一般采用半灌浆套筒或全灌浆套筒连接,竖向预制构件与楼板空隙控制在20mm,标准层竖向预制构件连接构造如图4所示。

图4 标准层竖向预制构件连接构造

2)采用一种可上下自由调节高度的装置,可预埋在转换层现浇混凝土结构中,也可预埋在竖向预制构件中,能准确调节竖向预制构件的高度,避免楼面混凝土浇筑后通过反复剔凿控制标高。

3)装置预埋完成后,在预制构件吊装前,调节标高控制螺丝,使其顶为竖向预制构件底标高,以精准控制竖向预制构件接缝达到设计高度,同时标高控制螺丝也可作为现浇混凝土浇筑的标高控制线。解决预制墙体、柱接缝高度控制不到位、支撑竖向构件不稳定、现浇混凝土标高不平整等问题。

4)配合激光水准仪,在每层构件吊装前,统一定位竖向墙体的标高(见图5),缩短施工工期,改变装配式建筑施工工艺流程,将标高控制在吊装工序里前置,从而缩短吊装时间,提高塔式起重机的使用效率,将零散的标高控制变为集中控制,提高工人工作效率,进而加快施工现场的进度,同时提高预制构件与现浇结构连接的准确性,保证施工质量。

图5 统一定位竖向墙体标高

本预制构件定位控制装置总体可分为2部分,下部分可预埋在转换层竖向结构或标准层竖向预制构件中(见图6),上部分预埋在预制构件底部,预埋过程中上下对齐,保证两部分的刚性连接,避免出现破损,导致标高下降,可较好地约束构件的标高精度。该预埋装置与转换层竖向结构模板支撑或竖向预制构件连接较好,可确保预埋的准确度。

图6 预制构件定位控制装置预埋

安装竖向预制构件前,统一调整螺母顶标高,使吊装过程中,标高控制不占据塔式起重机的吊装时间,从而提高塔式起重机的吊装效率。

使用该定位控制装置可保证预制构件安装稳定可靠、操作简单,灌浆缝的留置宽度控制较好,且支撑体系较细长,对压力灌浆产生的阻力较小,能有效提高灌浆的施工质量。

2.3 PCF板定位控制技术

采用一种固定PCF预制构件的装置(见图7),该装置由L形连接角钢、螺丝、长螺母管、固定钢板及加强钢筋焊接组成。通过在PCF预制构件和预制墙体中预埋定位装置,精确、牢固地固定PCF预制构件。

图7 定位装置

PCF预制构件定位装置可兼做固定装置,两侧预制墙体安装到位后,采用固定装置将PCF预制构件精确固定于两侧预制墙体的定位装置上。为预防定位装置预埋偏差而导致安装困难,将L形连接角钢上的螺栓孔洞分别加工成12mm×60mm,60mm×12mm的长方形孔洞,通过孔洞对PCF预制构件进行上下、前后调整,保证构件定位准确,且节点稳定可靠,后续施工不易被扰动,减少现场测量定位等工序,节省人工,加快装配式建筑施工进度的同时保证了施工质量。PCF预制构件安装效果如图8所示。

图8 PCF预制构件安装效果

2.4 水平向预制构件安装技术

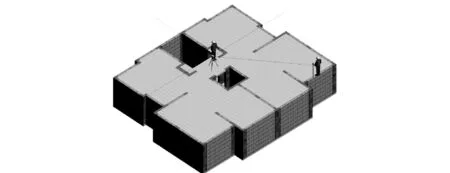

采用一种装配式混凝土结构水平预制构件安装精准定位的方法,其具体步骤为:在水平预制构件中预埋三节式定位控制点预埋装置→在现浇层进行测量放线,确定水平预制构件定位控制点,并做“十字线”标记→在现浇层架设激光垂准仪→预制构件吊装,拆除预埋装置下部可拆卸部分→调整水平预制构件位置,使激光垂准仪射出的激光点与三节式定位控制点重合→固定水平预制构件,浇筑混凝土→拆除预埋装置上部可拆卸部分,将该点作为下一层水平预制构件安装的控制点。

通过在水平预制构件中设置三节式定位控制点预埋装置、作业层下一层楼面定位点及激光垂准仪,可保证测量人员高效、精确地完成水平预制构件定位,该系统同时可控制楼板现浇层混凝土浇筑标高,节省人工,加快施工进度,保证施工质量。

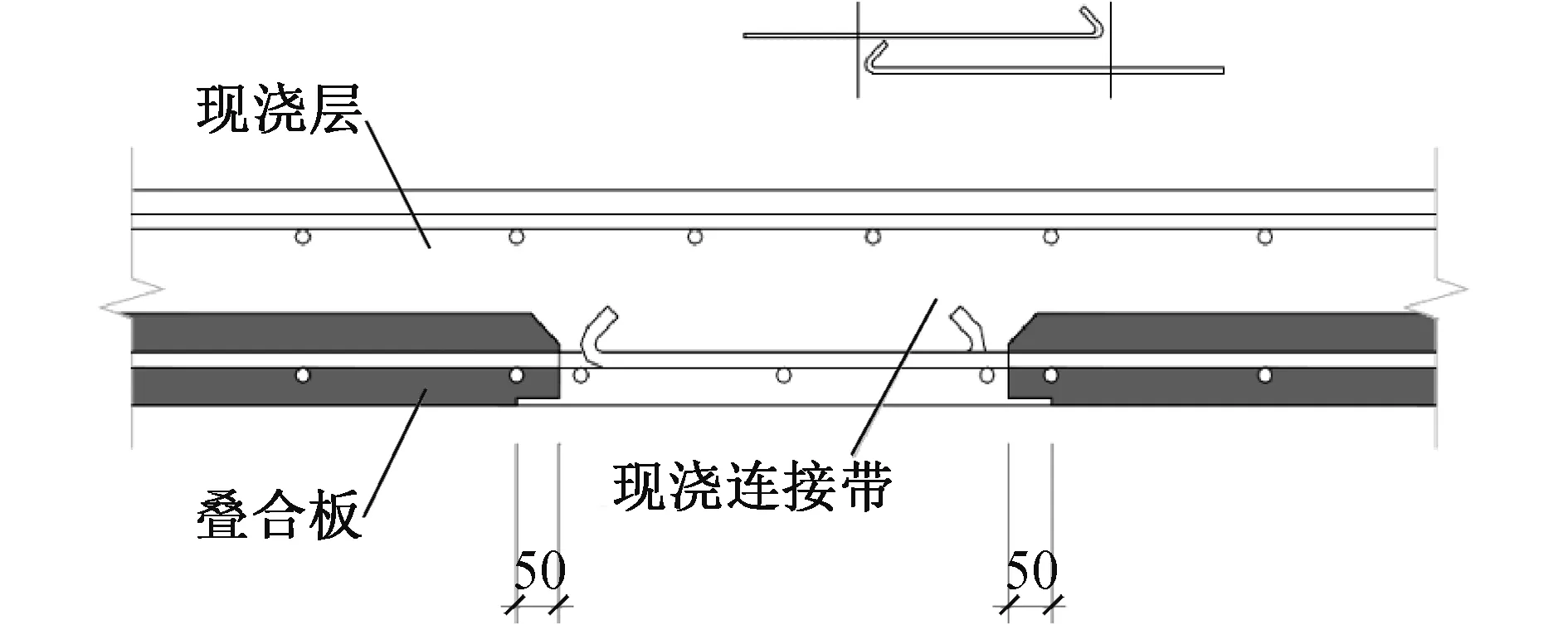

2.5 叠合板现浇区域连接技术

1)装配式混凝土叠合板一般采用预制层+现浇层,采用免模板工艺实现绿色施工,但非密拼叠合板连接区域为现浇结构,连接部位底部还需搭设模板支撑进行定型,叠合板连接处构造如图9所示。

图9 叠合板连接构造

采用一种新型装配式叠合板吊模结构,在叠合板中预埋内螺纹套筒,套筒间隔设置于叠合板上企口位置,且该套筒靠近模板端部与企口表面平齐;加工定型化钢模,模板开孔位置与叠合板预留套筒间隔位置一致;采用螺栓穿过通孔连接于套筒中,从而固定该模板。

模板加工时,在模板垂直方向留置长方形孔洞调整后浇带宽度,以保证不同缝宽的后浇带可通用,在后续项目实现周转使用。

本技术对叠合板现浇连接区域节点进行深化,提前确定预埋件,对连接节点支撑模板进行钢模化,可提高现场施工效率,提高材料周转率,降低楼板后期渗漏的风险。装配式叠合板吊模结构如图10所示。

图10 装配式叠合板吊模结构

该定型化吊模技术采用预埋螺母,底模采用钢模,采用螺栓固定。定型化模具可在标准层施工时重复使用,周转率高,虽一次投入成本较高,但该模具节省人工、施工效率高、施工质量和观感较好,总体有利于降低施工成本。

2.6 装配式保温预制外墙外脚手架连墙件安装技术

保温一体化预制外墙省略现场外墙保温施工工序,可缩短施工工期。但若连墙件安装在夹心保温外墙最外层的外饰面上,外饰面受力后极易破损,且不能为连墙件提供可靠的刚性固定,外脚手架的安全性和稳定性也无法保证。

采用一种装配式建筑外脚手架连墙件固定装置(见图11),通过在预制夹心保温外墙板结构层中预埋固定装置,将外脚手架牢牢固定在预制外墙上,保证外脚手架的稳定。该装置是在预制夹心保温外墙板结构层中预埋焊有加强钢筋的长螺母管,待现浇节点浇筑完成后,采用固定钢板和螺栓将外脚手架连墙件钢管与主体结构相连接,为预防长螺母管预埋偏差导致连墙件固定困难,将固定钢板的连接孔加工成长方形孔洞,便于上下调节,连墙件安装效果如图12所示。该装置解决了装配式建筑采用预制夹心保温外墙板时,外脚手架连墙件布置困难、外脚手架安全性和稳定性难以保证的问题,在主体施工中外装饰面不破损的前提下,保证外脚手架可靠、安全地与主体结构进行拉结。

图11 连墙件固定装置

图12 连墙件安装效果

3 结语

随着装配式建筑的蓬勃发展,装配式建筑的数量越来越多,提高工程施工效率和质量是施工单位的迫切需求,也是行业发展的必然方向。混凝土装配式建筑现浇连接部位关键施工技术可减少项目上的塔式起重机使用费,提高工人的工作效率,减少不必要的返工费用,加快现场施工进度,提高项目质量管理水平,降低项目施工成本,对其他装配式工程具有引导和借鉴意义,应用前景广阔。