装配式结构新型吊装设备渐进式施工技术*

2022-03-23楼顶峰金晓友

陈 亮,楼顶峰,金晓友

(中天建设集团有限公司,浙江 杭州 310005)

0 引言

装配式结构是将传统建造方式中大量的现场作业转移到工厂进行,在工厂加工制作建筑用构配件(如装配式混凝土结构的板、楼梯、阳台;钢结构的梁、柱、节点;木结构的柱、梁等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。装配式结构主要包括预制装配式混凝土结构、钢结构、现代木结构建筑等,采用标准化设计、工厂化生产、装配化施工、信息化管理、智能化应用,是现代工业化生产方式的代表。

工厂化生产的构件(PC/钢/木)主要在施工中进行运输和吊装,工程上一般采用汽车式起重机、履带式起重机、塔式起重机、龙门式起重机等吊装设备,但对于一些特殊工程传统吊装技术存在局限性,尤其在施工范围广、吊装质量大、吊装精度高、搬运次数多的项目上,传统吊装设备和技术不再适用。

基于装配式结构特点及施工局限性,依托实际项目,针对PC装配式房屋、预制厂房及钢结构游步道等装配式结构,创新研究壁柱式悬臂起重机、爬式架梁机、自行式桥面起重机3种吊装设备,并在实施过程中提炼出渐进式施工技术。

1 施工装备及渐进式施工技术

1.1 壁柱式悬臂起重机及其施工工艺

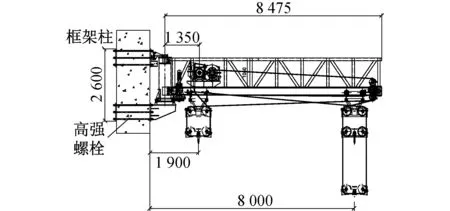

该技术应用项目为国内首例采用外挂墙板的某超高层建筑,因工期要求,外挂板安装需穿插施工,常规起重机无法工作,因此考虑采用壁柱式悬臂起重机(见图1)。壁柱式悬臂起重机主要由安装支座、回转机构、起升机构、悬臂梁等4部分组成,通过12根高强螺栓和20mm厚钢板环抱于框架柱上,可完成变幅、转向、起升等操作。

图1 壁柱式悬臂起重机

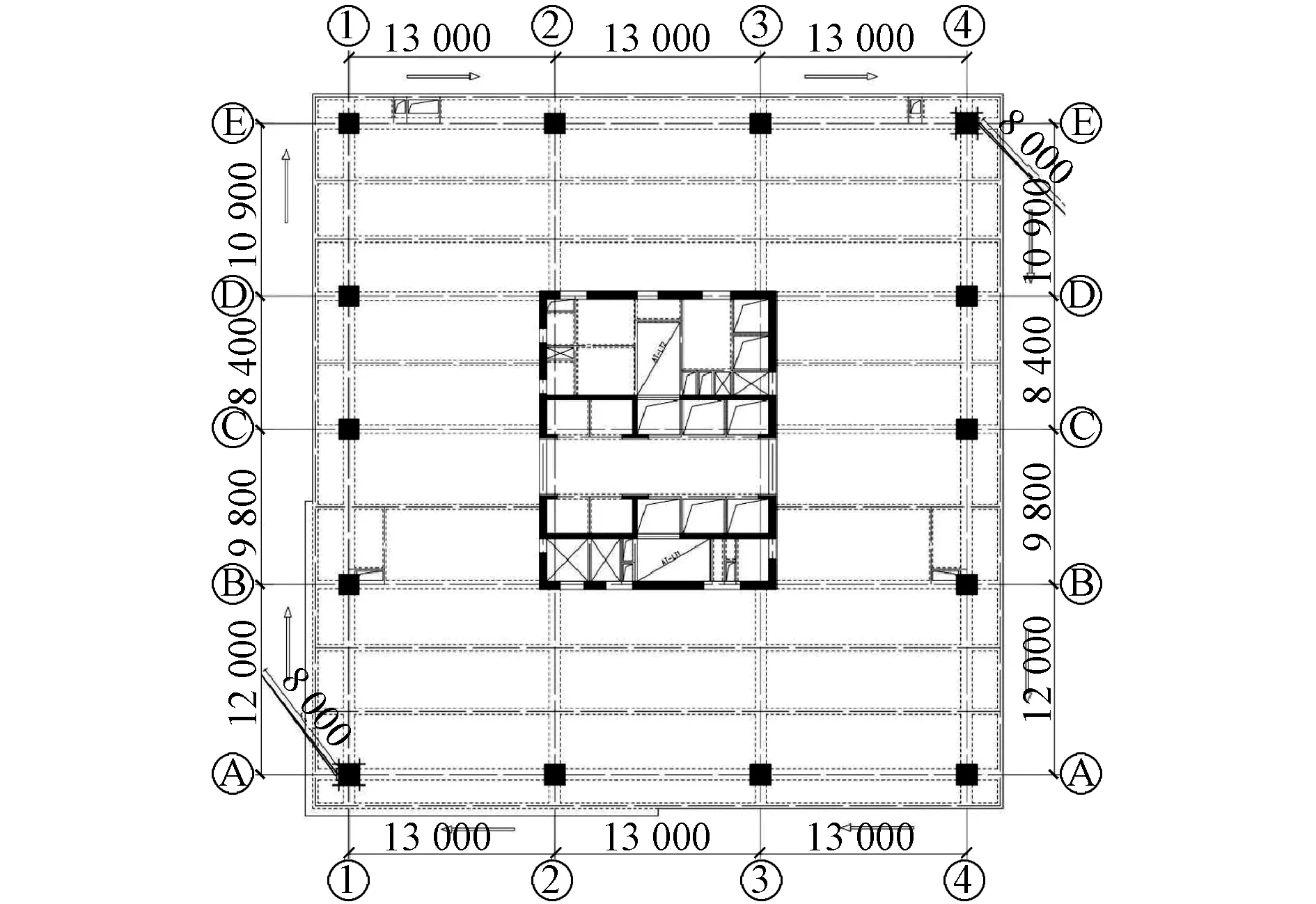

壁柱式悬臂起重机整体采用渐进式施工方式进行平面施工规划,如图2所示。起重机初始安装在东南角和西北角2根框架柱上,先吊装该框架柱起重机覆盖区域5~14层范围内的PC板,再移至下一根框架柱继续吊装,顺时针移动,利用塔式起重机和电动葫芦配合,将起重机起重臂和基座拆开,基座通过手动液压叉车转运,起重臂使用塔式起重机转运。

图2 壁柱式悬臂起重机楼层内移位布置

利用MIDAS Gen 进行主体结构建模,分别在15,25层对称布置2台悬臂式起重机,输入起重机自重、吊重、风荷载等信息,将起重机荷载与原荷载组合成新工况,得到框架柱内力:轴力为30 753.8 kN,剪力为507.6kN,x,y向弯矩分别为237.8,337.8kN·m,扭矩为6.9kN·m。

经验算,起重机自身及固定起重机的框架柱承载力满足要求,原设计配筋可包络新工况,无需加强配筋。

采用层间起重机荷载下框架柱应变测试试验(见图3)和有限元数值模拟分别对受力柱进行监测、分析,验证该施工技术的安全性。

图3 层间起重机试验

试验表明,起重机和吊重在框架柱上仅引起约5με,说明起重机荷载对框架柱产生的应变非常小,满足安全性要求。

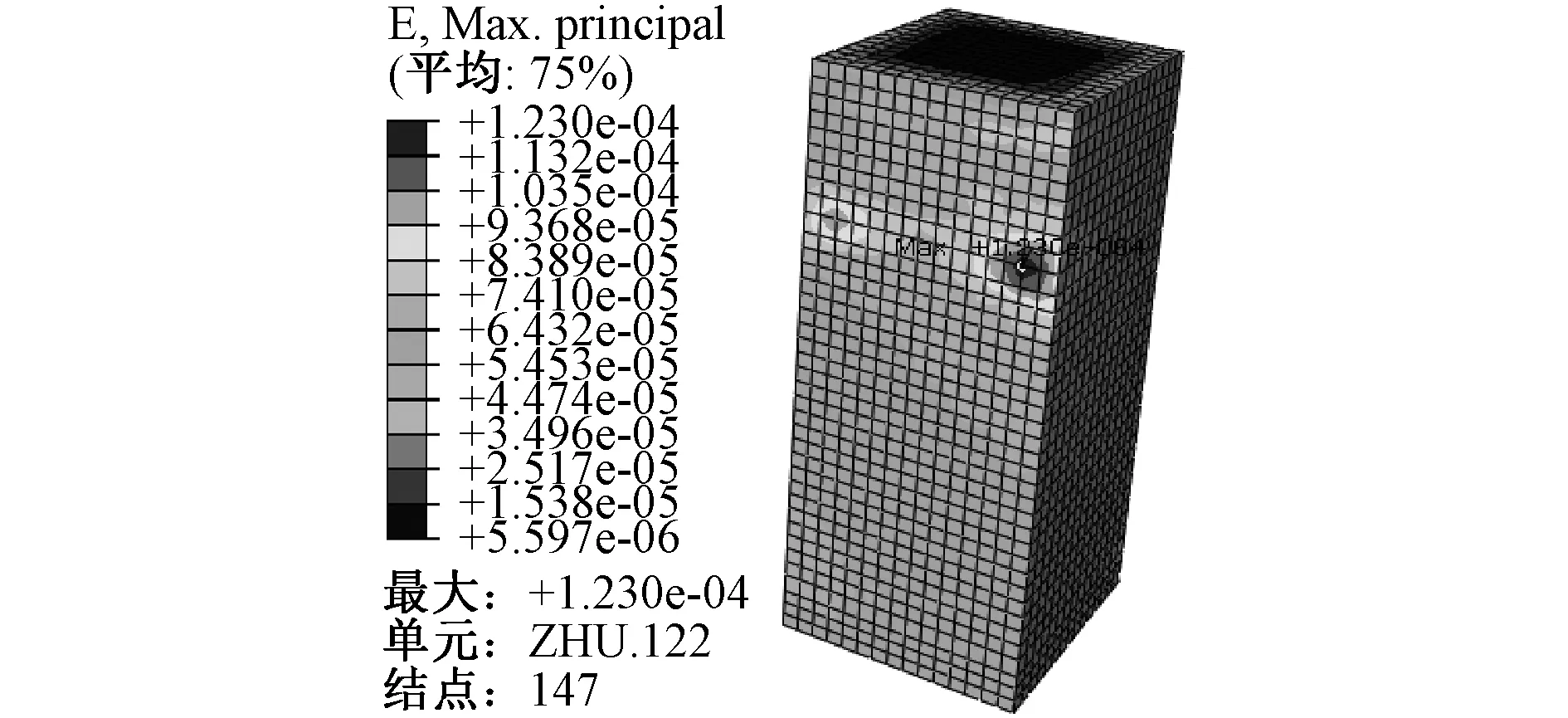

采用ABAQUS建模进行计算分析,得到的柱整体应变如图4所示。相对于框架柱本身承受的设计恒荷载所引起的应变而言,起重机荷载和吊重荷载所引起的应变较小,最小数量级仅为10-6。

图4 柱整体应变

综上,使用该壁柱式悬臂起重机是安全的。

1.2 爬式架梁机及其施工工艺

将该施工装备应用于某大型仓储物流项目,2层梁板全部采用PC构件装配施工,共计约1 100根PC梁,4 000块PC叠合板,全部在现场原位预制后吊装。考虑工期和成本,采用爬式架梁机进行渐进式施工。

课程内容是课程目标得以实现的载体,课程目标的完成仅仅依靠单个教育活动是远远不够的,为了增强经历活动教育的有效性,教师可围绕经历活动的总目标,结合家长资源、社区资源、幼儿园资源,将原来不成体系的、零散的经历活动根据幼儿的年龄特点进行重新梳理、整体规划,并将每个年龄段的经历教育活动设置为五个模块,即日常生活活动、主题探索活动、社会实践活动、亲子互动活动和自我表现活动,每一个经历活动隶属于某一模块。随着研究的进一步深入,新的经历活动内容不断涌现,使经历活动具有延续性,使幼儿的兴趣得到满足,使幼儿的知识经验得到提升。

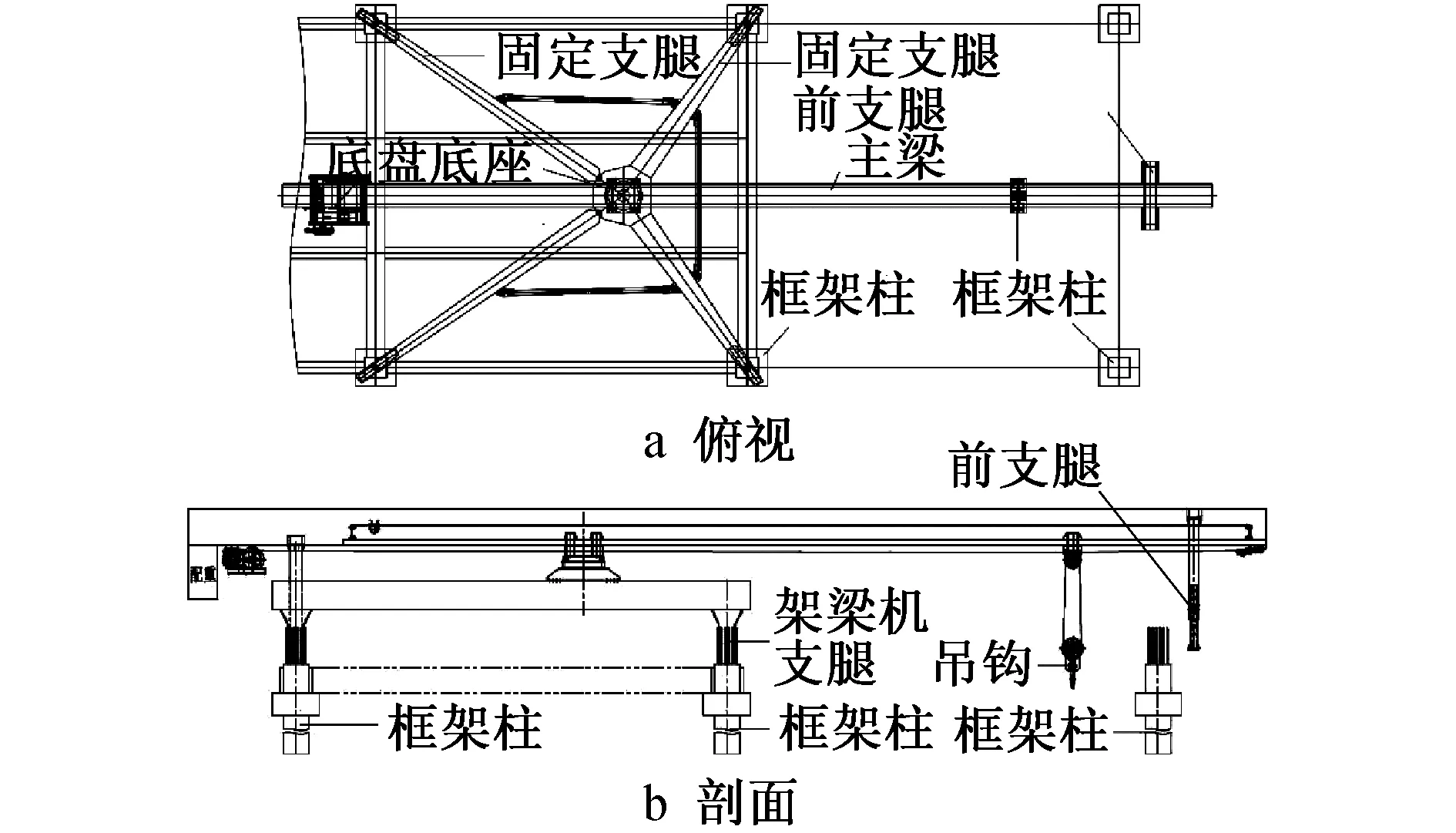

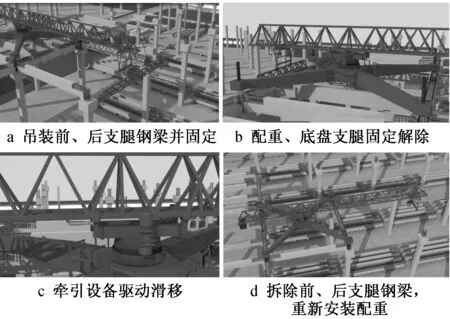

架梁机设备主要由底盘、回转机构、主梁、提升机构、牵引机构、固定支腿、前后支腿、承重钢梁、配重及电气系统组成(见图5)。底盘由4根固定支腿和底座组成,4根固定支腿支撑在墩柱顶上,采用锚固连接,墩柱采用现浇。过孔移位时先安装前、后临时承重钢梁,前承重钢梁固定在墩柱顶,后承重钢梁固定在已吊装叠合梁上,前、后支腿支撑在临时承重钢梁上。前、后支腿仅起支撑作用。

图5 架梁机

设备可实现悬臂吊梁360°全回转,架梁机支腿间距为11~12.5m,吊臂总长30m,可覆盖支撑框架周边1个跨距。设备可纵向移动过孔(架梁机纵向移位),也可横向移动变幅(横移变幅过程相当于3次纵移过孔过程,操作基本相同)。

该架梁机首次安装及拆卸由汽车式起重机完成,过程移位可自行完成。移位前先将前、后支腿与各自墩柱锚固,解除底盘中支腿与墩柱顶间的约束,用千斤顶顶升前、后支腿约50mm并承载,拔出锁定销轴,解除起重小车上柱脚提升装置的连接,驱动液压走行机构使底盘纵移到位,将底盘中支腿与墩柱顶进行锚固。架梁机工作流程如图6所示。

图6 架梁机工作流程

应用BIM技术对工程建模,并对吊装技术进行模拟施工,以便对现场施工进行前期规划,保证施工效果。

1.3 自行式桥面起重机及其施工工艺

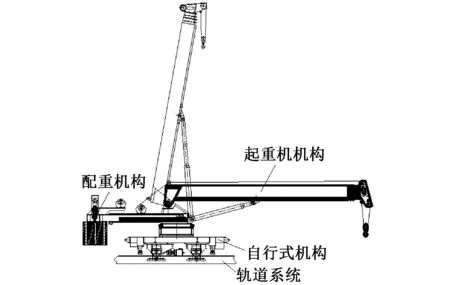

自行式桥面起重机应用于某森林栈道项目,该类施工对环境保护的要求严格,传统吊装设备在山区基本不具备施工条件且易破坏自然植被。采用自行式桥面起重机(见图7),桥面即栈道,在栈道上部设轨道作为运输小车和桥面起重机的工作平台,运输小车来回接驳运输构件,桥面起重机吊装构件。

图7 自行式桥面起重机

桥面起重机回转基座主要由基座体、回转支撑、回转减速机和回转体组成,与下部行走平板车采用法兰连接,连接方式可靠,拆装方便。配重块材料为铸铁,配重伸缩油缸在起重机两侧板中间位置,可伸缩长度为2m;配重块距起重机中心最远为5m,最近为3m。

在已安装好的桥面上设置行车胎架及轨道,利用已成型的桥段作为构件运输平台,利用已安装的支撑钢柱与桥段作为桥面起重机的支撑面。用汽车式起重机将桁架模块及钢柱吊至桥面运输小车上,运输小车开行至桥面起重机附近,由桥面起重机负责吊装。先吊装钢柱,再吊装钢柱上方的支撑模块,最后吊装跨间模块。单跨吊装完成焊接后,在刚安装完成的桥面上铺设胎架和轨道,桥面起重机往下一钢柱柱顶行走,另外,小车退回至起点,运输下一榀钢柱和桥段。依此类推接驳,完成下节段钢构件安装。

2 效益分析

2)装配式结构采用工厂预制,可减少大量现场作业,提高施工速度,减少因现场施工引起的环境污染。

3)新研发的吊装设备可吊装超重、超长跨径的预制结构,保障施工安全的同时也确保了施工质量与进度,可树立企业形象、提高知名度、增强竞争力等,具有良好的社会效益。

4)壁柱式悬臂起重机已在2个项目中应用,相较传统塔式起重机吊装作业,分别节约成本74.4,73.2万元;爬式架梁机在1个项目中应用,节约成本约300万元,经济效益十分显著。

5)随着国家对装配式结构的推广应用,该技术积极响应国家政策,符合国家倡导的绿色施工、降耗减排的要求,可为今后类似工程施工提供参考。

3 结语

本文从3个装配式项目出发,依次介绍了壁柱式悬臂起重机、爬式架梁机及自行式桥面起重机3种装配式结构新型吊装设备及渐进式施工技术。

壁柱式悬臂起重机适用于外挂板安装需穿插施工,常规起重机无法工作的情况;爬式架梁机适用于大型厂房项目跨度较大的预制异形梁吊装施工;自行式桥面起重机适用于传统吊装设备不具备施工条件的森林栈道项目。此类技术辅助现场试验、数值模拟、BIM施工模拟等手段,获得成功应用,并取得良好的经济效益和社会效益。