考虑偏心误差的导管架灌浆原型抗拔性能研究*

2022-03-23元国凯

陈 珂,陈 诚,元国凯,陈 涛

(1.中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663;2.同济大学土木工程学院,上海 200092)

0 引言

随着海上风电产业的发展,海上风机的应用日益广泛,其结构安全性也逐渐引起人们的关注。风机基础的主要作用是固定风电机组,海上风电机组基础分为固定式和漂浮式,目前国内外以固定式导管架基础结构居多[1]。导管架灌浆连接段是整个海上风电导管架基础结构承上启下的关键部位[2],在近海平台被广泛应用[3-4],因此研究其灌浆连接段受力性能十分必要。

Billington等[5]通过进行灌浆连接段试验,得到灌浆连接段的径向刚度和长径比、灌浆料强度、剪力键高距比均会影响其轴向极限承载力。由于导管架灌浆施工时,其腿柱与外部钢管桩很难完全对中,常常会出现内、外管的偏心误差,这种误差会引起灌浆连接段径向刚度的变化,从而引起其受力性能的变化。针对这种偏心误差,李筑轩等[6]进行了灌浆连接段受弯力学性能研究;Lamport等[7]通过试验研究偏心距对灌浆连接段轴向承载力的影响,可知偏心距对轴向承载力的影响不明显,但该试验中不同偏心距的灌浆连接段试件所用灌浆料强度差异较大,且所用灌浆料平均强度仅35MPa,而随着材料技术的发展,目前海上风电工程中所用灌浆料强度均≥80MPa[8],材料性能的改变势必会导致结构受力性能的改变;Lee等[9]的偏心加载试验证明灌浆连接段的轴向极限承载力与钢管屈服强度密切相关,但偏心加载方式对灌浆连接段的轴向极限承载力没有明显影响。

综上所述,偏心加载对灌浆连接段的极限承载力无明显影响[9],且许多学者都注意到导管架基础中灌浆连接段主要承受轴力作用[10],而对于Lamport等[7]试验中的偏心误差试件,由于各试件所用灌浆料强度差异较大且强度较低,其结论对目前使用高强灌浆料的灌浆连接段已无参考性,因此迫切需研究偏心误差下灌浆连接段的轴向力学性能。本文针对已完成竖向抗拔试验的导管架灌浆原型建立有限元模型,进行偏心误差参数分析。

1 原型试验概况

1.1 试验设计

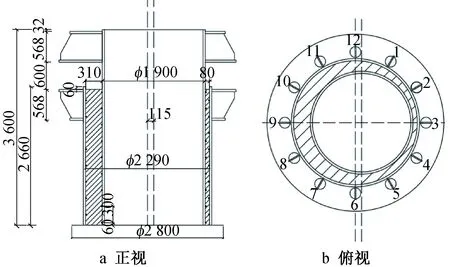

试验模型按南鹏岛阳江海上风电项目工程中风机基础导管架1条支腿的实际灌浆空间以1∶1比例设计,内筒外壁直径为1 900mm,外筒内壁直径为2 290mm,内、外壁厚均为40mm,连接段灌浆高度为2 500mm。为模拟工程实际可能发生的偏位情况,试验模型内筒按实际可能发生的最大偏位115mm进行设计,即内筒外壁侧靠近外筒内壁80mm,另一侧内筒外壁距外筒内壁310mm。灌浆原型如图1所示,阴影部分为灌浆环形空间。试验模型灌浆后,达到28d龄期时需对该试验模型进行抗拔试验。在模型内、外钢筒间焊接平台和牛腿支座。以30°间隔在外钢筒支座平台上布置千斤顶,共12台,内支座平台通过自身可提供反力。试验按GB 50007—2011《建筑地基基础设计规范》[11]及委托方提供的工程设计资料执行。

图1 灌浆原型

1.2 加载过程

试验最大加载量为26 000kN,加载设备由12台320t千斤顶、70MPa高压油泵及相应油路系统、经标定的精密油压表组成。该系统最大加载值>30 720kN。

加载阶段分为轴拉、偏拉增大和偏拉减小阶段。加载分级进行,且采用逐级等量加载,荷载分9级,第1级加载量取最大试验荷载的1/5,后续每级荷载为最大试验荷载的1/10,加载时每级至少维持15min,满足稳定性要求后施加下一级荷载。卸载时先卸载内筒偏移侧的5台千斤顶,观察灌浆连接段模型结构在最不利偏心荷载作用下的受力工作状态,再卸载内筒远离侧的7台千斤顶。

1.3 试验现象

由于原型尺寸过大,试验加卸载过程中未见灌浆料与桩桶界面脱开,未见灌浆料开裂,且内、外钢桶上的应变片换算所得应力值均未超过钢材屈服强度。

2 灌浆连接段轴拉数值模型建立

2.1 参数设计

为研究偏心误差参数对灌浆连接段轴心受拉极限承载力的影响,在灌浆原型试验模型的基础上设计数值模型组,具体参数如表1所示。相对偏心误差为偏心误差与桩管外径的比值,其中最大相对偏心误差为0.049的GC-H-3试件即为对应试验中灌浆原型的数值模型。

表1 灌浆连接段模型几何尺寸参数

2.2 模型建立

2.2.1几何建模与网格划分

有限元模型的尺寸与实际模型的尺寸保持一致。利用ABAQUS软件建立的偏心模型如图2所示,其中钢管和灌浆料均采用C3D8R单元划分,内、外管厚度方向均布置3个种子,灌浆料厚度方向布置6个种子,剪力键各边均布置4个种子,各部件环向均布置50个种子。灌浆连接段模型采取分离式建模,即桩管、套管和灌浆层环状体分开建模[12]。其中,钢材与灌浆料间法线方向的接触采用硬接触定义,模拟钢管和灌浆材料间的相互挤压;切线方向的接触采用无黏结的库仑摩擦模型定义,模拟钢管和灌浆材料间相互错动产生的摩擦力,界面摩擦系数取0.7。

图2 有限元偏心模型

2.2.2材料参数设定

根据试验方实测的钢材材性,将名义应力及应变换算为真实应力及应变,钢材的塑性行为采用线性随动强化法则von Mises屈服准则模拟。钢材弹性模量为206 000MPa,泊松比为0.3,屈服强度为360MPa,极限强度为500MPa。

灌浆材料可被视为一种高强混凝土材料。因此,采用有限元软件自带的混凝土塑性损伤模型模拟灌浆材料的力学性能。塑性损伤模型参数为:膨胀角30°,偏心率0.1,投影参数K=0.67,强度比值Fb0/fc=1.16,黏性系数0.001。灌浆材料材性关键参数为:弹性模量46 800MPa,泊松比0.185,抗压强度121.8MPa,抗拉强度5.592MPa,断裂能0.175 3N/mm。

2.2.3边界条件及荷载

对外钢管(桩管)底部界面3个平动自由度进行约束,内钢管(套管)顶部按力进行加载,其中荷载所在位置为外钢管截面所在形心,如图3所示。

图3 有限元模型边界条件及荷载

2.3 模型验证

为验证所建有限元模型的准确性,对数值模型组中GC-H-3试件模拟结果与灌浆原型试验结果进行对比分析。原型试验的应变测点布置如图4所示,6,12分别表示6号和12号千斤顶所在侧。其中,应变测点分布在8个截面,每个截面布置5个纵向应变计,以IO-6-2为例,其表示内筒外壁6号千斤顶侧从上往下第2个应变计。灌浆连接段GC-H-3有限元计算和试验结果的轴心受拉荷载-位移关系曲线如图5所示,桩管纵向应变(OI-6表示外筒内壁6号千斤顶一侧截面)、套管纵向应变(IO-6表示内筒外壁6号千斤顶一侧截面)曲线对比如图6,7所示。

图4 应变测点布置

图5 GC-H-3试件荷载-位移曲线对比

图6 OI-6截面纵向应变分布曲线对比

图7 IO-6截面纵向应变分布曲线对比

荷载-位移为灌浆连接段端部参考点位移,代表灌浆连接段轴向位移。由图5~7可知,模拟结果与试验结果吻合良好。有限元模型最大荷载下的位移与试验结果相比,误差≤0.6%。纵向应变分布总体变化趋势一致。因此,本文所建立的有限元模型可用于对灌浆连接段受力性能进行深入分析。

3 模拟结果分析

3.1 灌浆体应力状态分析

以无偏心GC-1试件为例分析灌浆连接段内套管、桩管间灌浆层的应力状态分布规律。

在轴拉荷载作用下,灌浆连接段的灌浆层应力较高部位主要位于剪力键位置附近。灌浆连接段通过桩管、套管剪力键相互挤压灌浆材料,形成斜向受压短柱,如图8所示。通过这些斜压短柱,灌浆连接段将套管所承受的轴力传递到桩管。浆体的最大第三主应力位于桩管顶端第1个剪力键位置处,值为58.21MPa,GC-1,GC-H-1,GC-H-2,GC-H-3试件在最大试验荷载26 000kN下的最大第三主应力分别为46.60,52.83,56.58,58.21MPa。

图8 GC-1灌浆体应力分布

3.2 位移分析

不同偏心误差下灌浆连接段荷载-位移曲线对比如图9所示。GC-1,GC-H-1,GC-H-2,GC-H-3试件在最大试验荷载26 000kN下的位移分别为1.698,1.704,1.741,1.754mm。随着偏心误差的增大,试件的位移也随之增大,当相对偏心误差达到0.049(绝对误差115mm)时,最大试验荷载下的位移增大3.3%。

图9 荷载-位移曲线对比

由图9可知,在该荷载水平下,各试件的荷载-位移曲线很相似,这主要是由于该原型试件几何模型尺寸过大,试验过程中26 000kN的最大试验荷载远小于其理论极限荷载,试验的加载阶段仅处于整个加载阶段的初期所致。

3.3 应变分析

应变分析分为套管和桩管2个部分,研究相对偏心误差大小对其纵向应变分布的影响,应变计的命名规则见2.3节。

3.3.1套管应变

各试件套管的II-12,IO-6截面应变分布对比如图10所示(II表示内筒内壁;IO表示内筒外壁)。由图10可知,各试件从上向下的应变分布变化趋势不随偏心误差的增大而发生改变,4个试件的应变分布变化趋势一致。应变分布总体呈上部较大、下部较小,这是由于套管上部直接受荷载作用,通过灌浆体内、外剪力键间形成的斜压短柱将荷载传递至桩管。套管各截面纵向应变随偏心误差的增大呈微小增大。总体来说,在试验背景规定的最大相对偏心误差0.049下,偏心误差对套管截面的应变大小影响有限。

图10 套管II-12与IO-6截面应变分布曲线对比

3.3.2桩管应变

各试件桩管的OO-12,OI-6截面应变分布对比如图11所示。与套管类似,试件从上向下的应变分布变化趋势不随偏心误差的增大而发生改变。不同的是,应变分布总体呈上部较小、下部较大,这也是由于套管由上而下通过斜压短柱逐渐将荷载传递至桩管所致。桩管各截面的纵向应变随偏心误差的增大呈微小减小。同样,相对偏心误差0.049对桩管的应变大小影响有限。

图11 桩管OO-12与OI-6截面应变分布曲线对比

4 结语

1)该灌浆原型尺寸条件下,最大试验荷载26 000kN 远小于其设计极限承载力50 065.7kN,整体处于弹性状态。

2)随着偏心误差的增大,灌浆体最大第三主应力增大,当相对偏心误差达到0.049时,最大第三主应力增大24.9%。

3)偏心误差不会改变截面的纵向应变分布趋势,且对应变大小的影响有限。

4)随着偏心误差的增大,套管各截面的纵向应变随偏心误差的增大呈微小增大,桩管各截面纵向应变随偏心误差的增大呈微小减小,不影响正常使用荷载下的性能。