低低温电除尘器与 电袋除尘器的技术经济对比分析

2022-03-23马占海徐超赵海宝艾璞章干养耿克成钱长亮

马占海,徐超,赵海宝,艾璞*,章干养,耿克成,钱长亮

[1.华能新疆吉木萨尔发电有限公司,新疆 昌吉回族自治州 831700;2.浙江菲达环保科技股份有限公司,浙江 绍兴 311800;3.华电(印尼)玻雅发电公司,北京 100031]

我国煤炭储量丰厚,新疆五彩湾地区更是我国目前发现的最大整装煤田,其独特的地理位置优势,使该地区已投运及规划在建的1000MW 燃煤电站达10 台以上,该地区建设的发电机组项目是践行国家“一带一路”倡议的重要支点项目[1,2]。已投运的准东—皖南±1100kV 特高压输电工程,输送功率达1200 万kW,每年可从新疆向中东部地区输送电力660 亿kW·h,是综合开发准东煤炭资源,推动新疆能源、经济、环境和谐发展的绿色发电项目。

2007 年,国务院出台的《关于加快关停小火电机组若干意见的通知》中提出“上大压小”电力产业结构改革机制,要求加大高效、清洁机组建设力度,加快推进小火电机组关停工作,以期降低能源消耗,减少污染物排放。相对于小容量机组,大容量机组单位耗煤量和排污量小,处理单位烟气量所需的电耗低[3]。2015 年,原环境保护部、国家发展和改革委员会、国家能源局联合印发的《全面实施燃煤电厂超低排放和节能改造工作方案》中要求燃煤电厂到2020 年力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10mg/m3、35mg/m3、50mg/m3)。2016 年,国家发展和改革委员会印发的《“十三五”全民节能行动计划》中明确要求加大燃煤锅炉节能改造力度,要求积极开展燃煤锅炉“以大代小”工作。大容量燃煤发电机组充分体现了其经济高效性,已经成为燃煤电厂发展的主流趋势。

目前,新型高效除尘设备低低温电除尘器和电袋除尘器均已大范围应用于工业烟气颗粒物的超低排放治理,除尘效率高,用户满意度高[4-7]。文章对已投运的超临界及超超临界机组等级除尘设备的技术经济性进行分析,以期为燃煤电厂及非电行业的除尘技术方案选择提供参考。

1 两种高效除尘技术简介

1.1 低低温电除尘技术

低低温电除尘技术通过低温省煤器或MGGH 作用使除尘器入口烟气温度由常规的120℃—160℃降到酸露点温度以下,烟气中大部分SO3冷凝形成硫酸雾,起到烟气调质作用,从而使粉尘比电阻和烟气黏滞性降低,击穿电压升高,烟气量大幅减少,除尘效率提升,可协同脱除大部分SO3,采用低温省煤器时还可节省大量能耗。

郦建国等[8]归纳了低低温电除尘技术的发展及技术特点,并对其核心问题及对策措施进行了探讨。赵海宝等[9]针对低低温电除尘技术的煤种适应性、酸露点、灰硫比及其计算公式、二次扬尘、离线振打以及相互之间的影响进行了分析,研究了典型的低低温电除尘系统、灰硫比对电除尘器腐蚀和除尘效率的影响程度、旋转电极与低低温电除尘的结合系统。胡斌等[10]分析了低低温电除尘中细颗粒的粒度变化特性,以及低低温电除尘入口烟温、烟气中SO3浓度等对细颗粒与SO3脱除性能的影响,并探讨飞灰吸附SO3的机理。寿春晖等[11]对某1000MW 燃煤机组低低温电除尘器的颗粒物脱除特性进行了实验研究,结果表明,低低温电除尘器可有效提升烟尘的总体脱除能力,被电场捕集的Si、Al 主要分布于较大颗粒物上(粒径>10μm),被电场捕集的Ca、Fe、Mg、S 主要富集于可吸入颗粒物上(PM10)。黄怡民[12]采用实验室研究及工程实测相结合的手段,对低低温电除尘器的PM2.5及SO3减排情况进行测试,结果表明,低低温电除尘器对TSP、PM2.5与SO3脱除的提效程度一致,对PM2.5及SO3均具有较好的脱除效果。赵海宝等[13]对浙江某1000MW 机组配套电除尘器设计参数进行了分析,并对其除尘性能进行了测试,结果表明,低低温电除尘器可满足10mg/m3以下出口粉尘浓度的要求,直接实现粉尘超低排放。

低低温电除尘器的全面推广还需加大其对灰硫比小于100 的煤种进行适用性研究,还需加强对烟冷器的研究力度,致力于开发出运行更加稳定、能耗更低、成本更低的高效除尘设备。

1.2 电袋除尘技术

电袋除尘器是电除尘器和布袋除尘器两个除尘单元的有机结合,前级电除尘区能捕集80%左右的粉尘,经电场荷电的逃逸粉尘到达后级布袋除尘区进行再次脱除,可有效发挥布袋除尘器对煤种不敏感、微细粉尘收集效率高等优点。Wang C、史文峥、杜宇江等[14-16]的研究表明,在不依托其他二次除尘设备的条件下,电袋除尘器出口粉尘浓度可以稳定达到超低排放标准,并可协同脱除汞和重金属等污染物。

Oak 等[17]、Huang 等[18]研究了颗粒物经电场作用后在单纤维滤料上的捕集过程,结果表明,外加电场能够明显增强单纤维滤料对颗粒物的捕集性能。Rodrigues 等[19]研究了纤维过滤器中粒子荷电水平对过滤效率和压力降的影响,在清洁滤料过滤期,高风速可以提高滤料对颗粒物的捕捉效率,但纤维孔隙容易堵塞,清洁滤料过滤期缩短。涂扬赓等[20]研究了电袋除尘器中多孔板对颗粒物的收集特性,电除尘区除尘效率基本不随孔板形式改变,主要受开孔率和过滤风速的影响,过滤风速增加,开孔率窗口变窄,最佳开孔率增加。赵毅等[21]对静电增强纤维过滤技术进行了分析研究,荷电粉尘对滤袋过滤特性的影响有利于提高除尘效率、降低阻力损失以及清灰工作的开展。

国内外学者为电袋除尘器的发展做了大量研究工作,但还需在电袋除尘器结构优化和反吹清灰、电区袋区间颗粒电荷损失、优选多孔板最佳开孔率平衡收尘效率和压降之间的矛盾等方向开展研究。

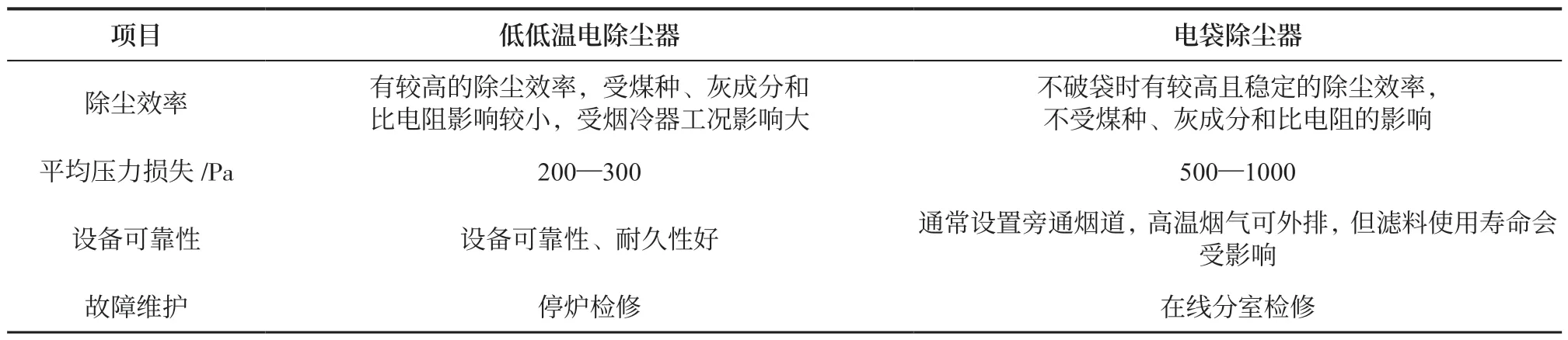

1.3 技术特点比较

低低温电除尘器与电袋除尘器技术特点比较见表1。

表1 低低温电除尘器与电袋除尘器技术特点比较

2 经济性比较

2.1 对比基准及选型

除尘设备的经济性应对一次投资费用(设备费用)和全生命周期内(设计寿命30 年)的年运行费用总和进行评估。年运行费用仅指除尘设备电耗费用(包括引风机、空气压缩机等功率消耗)与维护费用之和。

为了便于定量分析比较,以达到除尘器出口烟尘排放标准即小于15mg/Nm3为目标,新建两套660MW机组配套除尘设备(处理烟气量按333 万m3/h 计算),对其经济性进行分析。

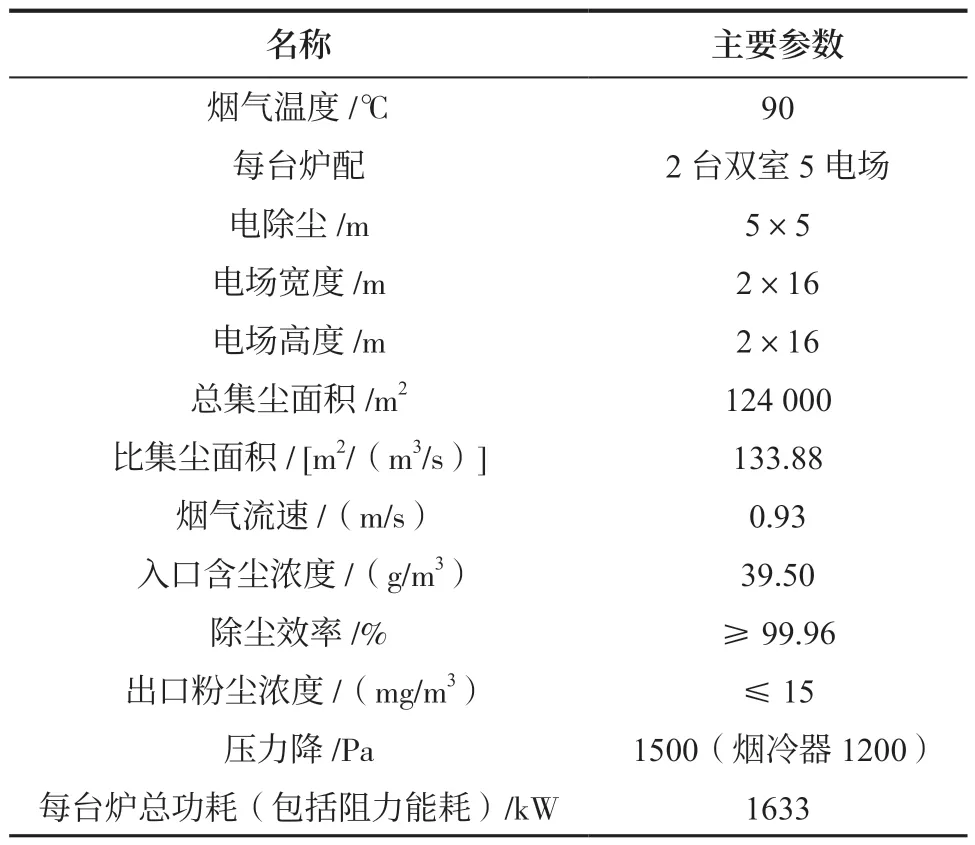

(1)低低温电除尘器:由于煤、灰成分不同,所需要配备的低低温电除尘器比集尘面积不同,为便于比较,根据《电除尘选型设计指导书》,该低低温电除尘器选择5 电场、比集尘面积约为130m2/(m3/s),布置及基本参数见表2。

表2 新疆某660MW 机组低低温电除尘器布置及基本参数

(2)电袋除尘器:电除尘区为2 个电场、除尘效率为90%,其布袋除尘区的过滤速度为1m/min,布置及基本参数见表3。

表3 国外某660MW 机组电袋除尘器基本参数

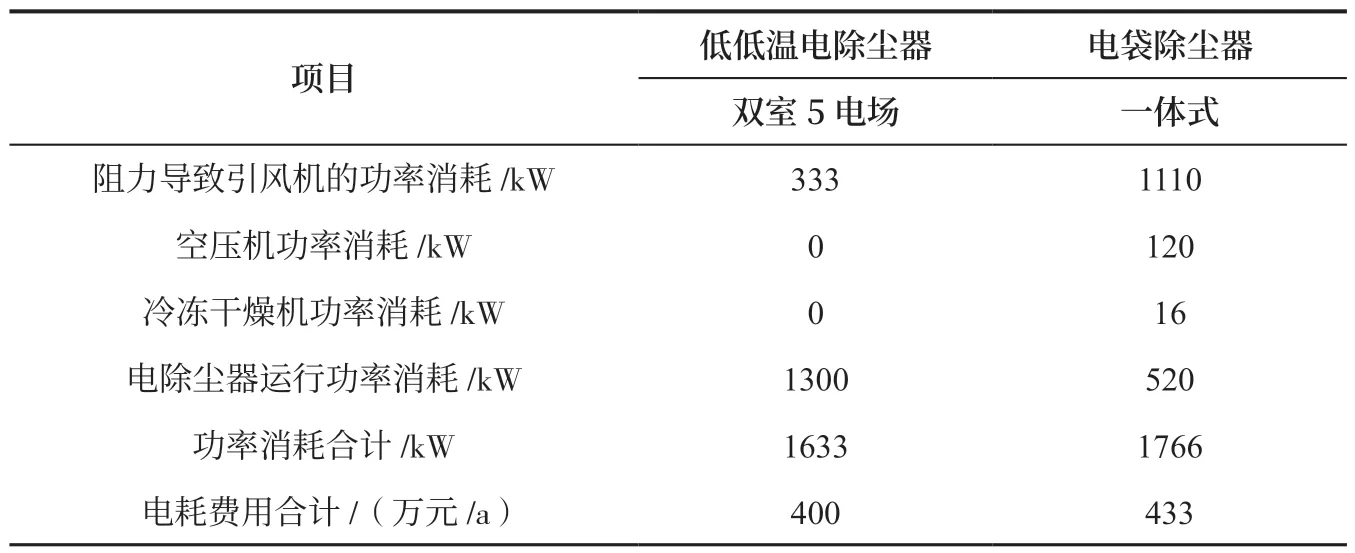

2.2 电耗费用比较

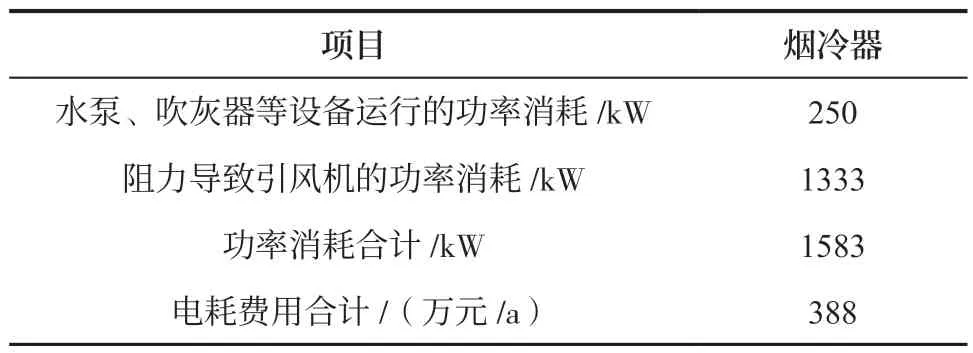

电费按0.35 元/kW·h,运行时间按7000h/a 计。低低温电除尘器的电耗主要为引风机、高压整流设备及烟冷器的功耗,电袋除尘器的电耗主要为引风机、空压机及冷冻干燥机的功耗,其电耗费用比较见表4。

表4 电耗费用比较(两台机组)

由表4 可知,同等级燃煤机组配套除尘设备,除尘器出口粉尘浓度低于15mg/m3时,低低温电除尘器正常运行时的电耗是电袋除尘器正常运行时电耗的92.38%。

2.3 设备费用及年运行费用比较

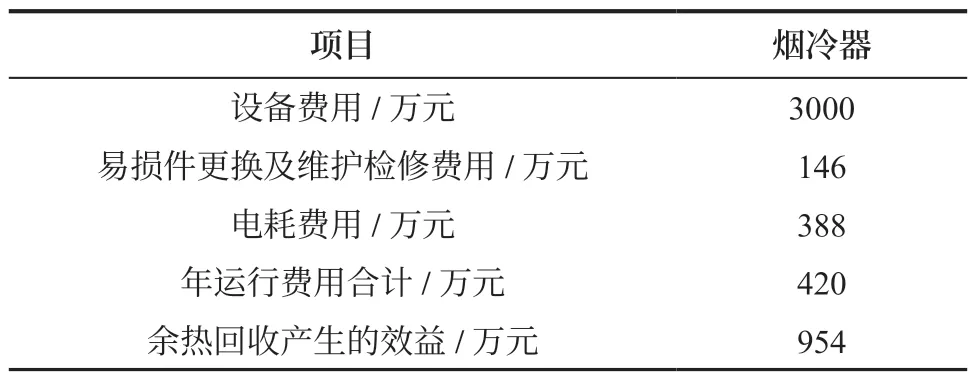

低低温电除尘器设计寿命按30 年计,其极板、极线、轴承、锤头、瓷套、瓷轴等易损件的寿命按10 年计,易损件每10 年的更换费用按电除尘器设备费用的15%计。

电袋除尘器中的滤袋为PPS+PTFE/PTFE,700g/m2,PTFE 表面处理,其寿命按4 年计;笼骨、脉冲阀寿命按8 年计。设备费用与年运行费用比较见表5。

由表5 可知,同等级燃煤机组配套除尘设备,除尘器出口粉尘浓度低于15mg/m3时,低低温电除尘器设备费用低于电袋除尘器,而且低低温电除尘器年运行费用仅为电袋除尘器年运行费用的63.22%。

2.4 长期运行费用对比

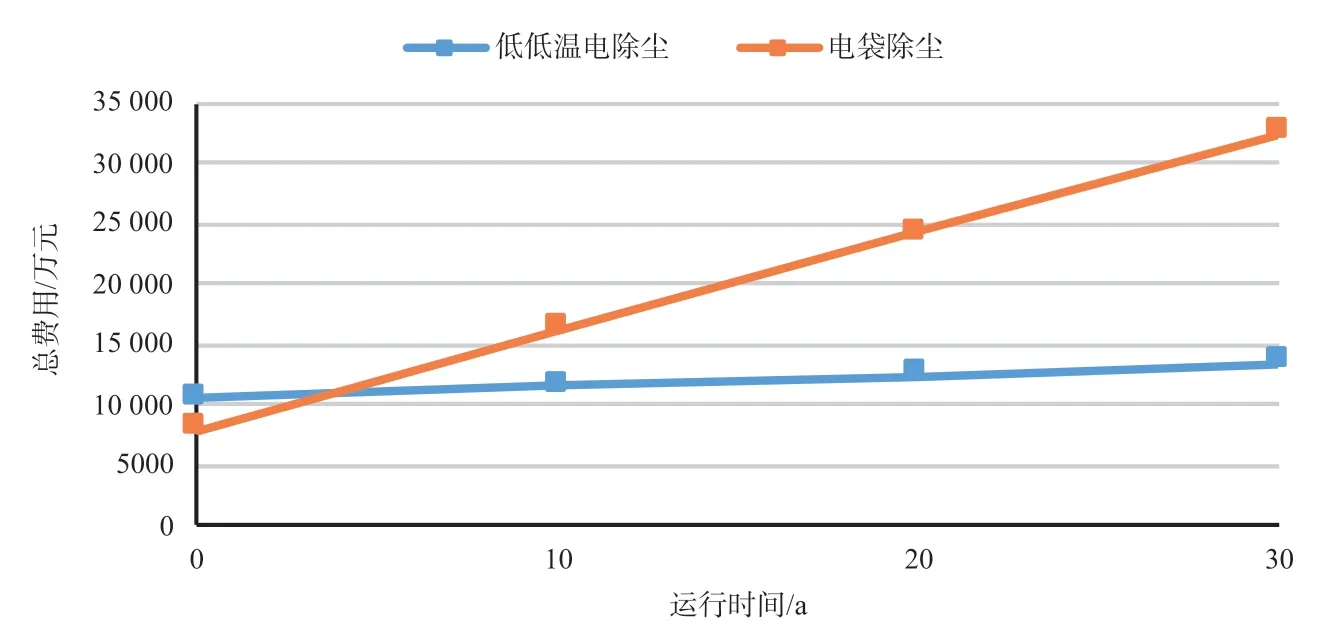

低低温电除尘器与电除尘器运行1 年、10 年、20 年、30 年时的设备费用及运行费用比较见图1—图4。

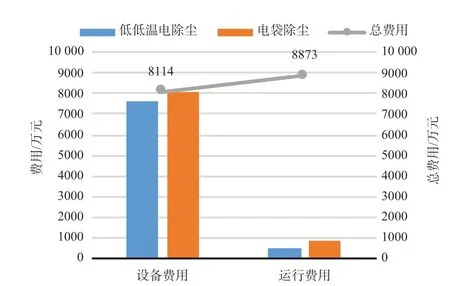

图1 各除尘设备运行1 年总费用

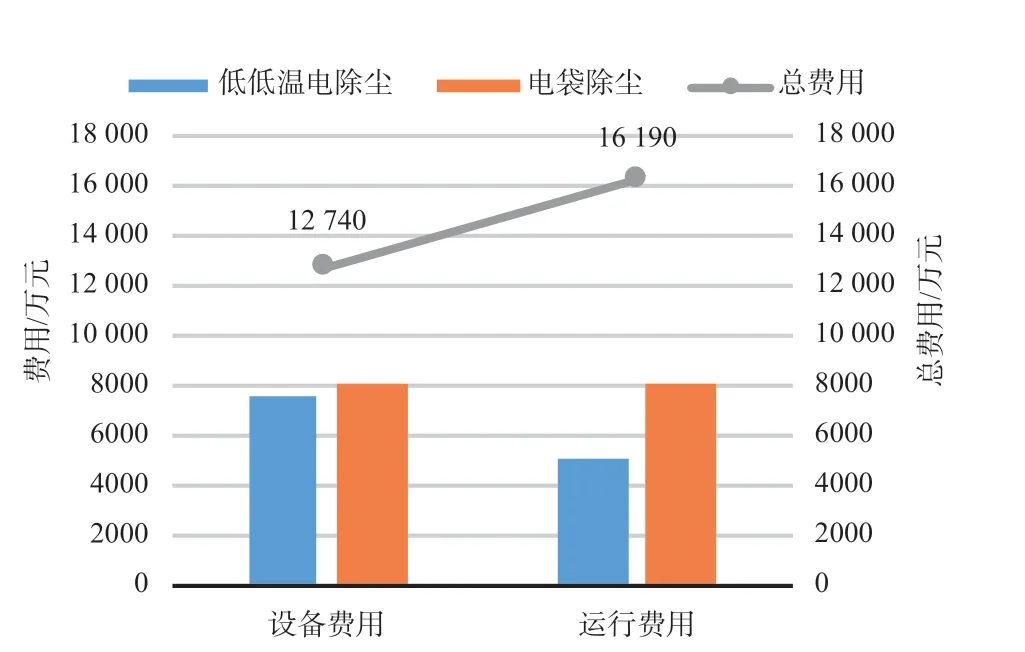

图2 各除尘设备运行10 年总费用

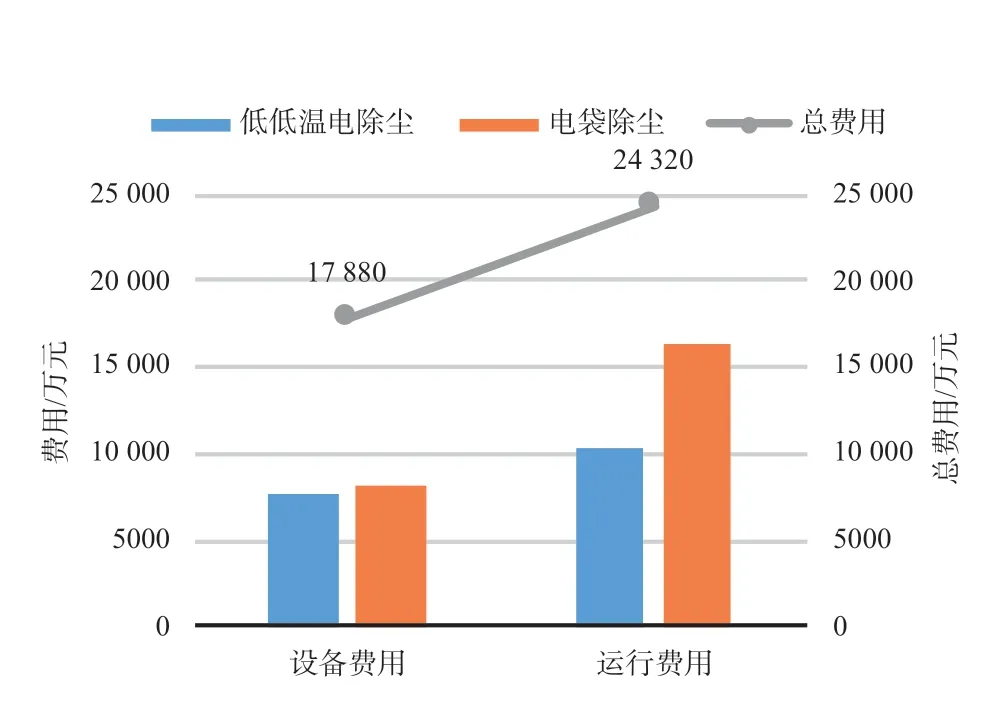

图3 各除尘设备运行20 年总费用

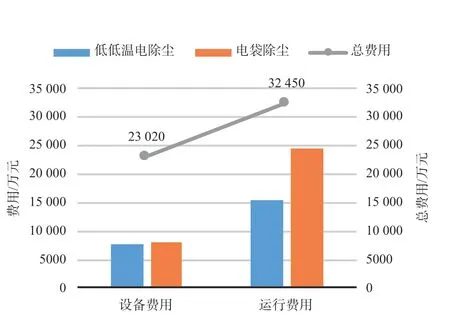

图4 各除尘设备运行30 年总费用

由图1—图4 可知,660MW 机组配备低低温电除尘器与电袋除尘器,除尘器出口粉尘浓度低于15mg/m3,随着运行时间的延长,电袋除尘器设备及运维总费用都比同期低低温电除尘器高,全生命周期30 年低低温电除尘器总费用仅为电袋除尘器的70.94%。

3 低低温电除尘器配套的烟气冷却器经济性分析

由于烟气冷却器是低低温电除尘系统中配备的设备,因此仅对其经济性进行分析。由于烟冷器的作用是通过换热元件将烟气温度降低至85℃—95℃,回收的烟气余热用于加热锅炉供水,从而达到提高锅炉热效率的目的。此外,由于换热元器件的存在,使其存在一定的设备阻力,从而导致引风机的功耗增加,同时水泵等设备也有一定的功率消耗。

为了便于定量分析其经济性,以烟冷器入口温度136℃、出口温度90℃、新建两套660MW 机组配套烟冷器(处理烟气量按333 万m3/h 计算)为例进行经济性分析。

3.1 电耗费用

电费按0.35 元/kW·h 计,运行时间按7000h/a 计。其电耗费用见表6。

表6 烟气冷却器电耗费用

3.2 设备费用及年运行费用

烟冷器设计寿命按30a 计,螺旋翅片的更换及相关设备的维护费用按144 万元/a 计,烟气温度每降低35℃可回收热量1.37×108kJ/h(相当于1.0t 标煤/h),煤价格按600 元/t 计算。设备与年运行费用比较见表7。

表7 设备与年运行费用

由表7 可知,增加烟冷器后,每年由烟冷器回收烟气余热带来的效益远高于设备每年的运维费用,6年时间即可收回设备投入费用。

3.3 系统费用经济性分析

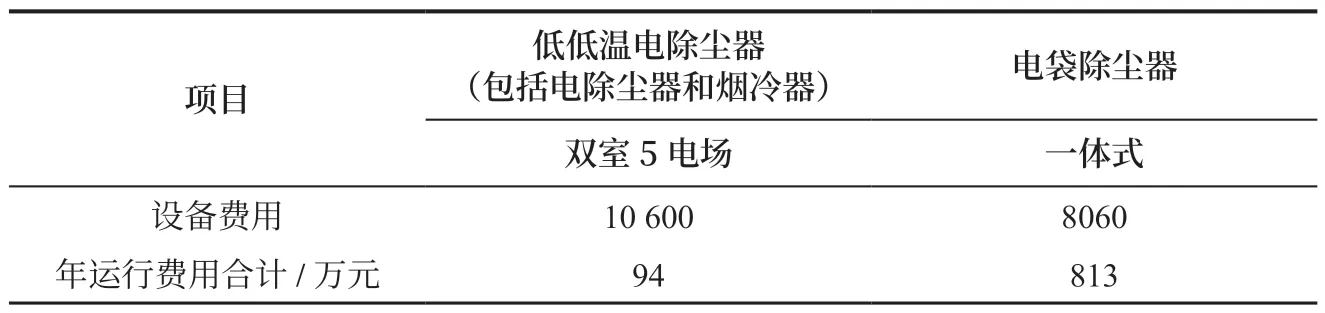

低低温电除尘(包括烟冷器和电除尘器)和电袋除尘设备费用与年运行费用比较见表8,连续运行30年总费用情况见图5。

表8 除尘系统设备与年运行费用(两台机组)

图5 连续运行30 年总费用

由表8 和图5 可知,660MW 机组配套除尘设备,除尘器出口粉尘浓度低于15mg/m3时,低低温电除尘器(包括烟冷器和电除尘器)和电袋除尘器的一次投资分别为10 600 万元与8060 万元,烟冷器回收烟气余热带来的效益补偿本体运行费用,年运行费用仅为电袋除尘器年运行费用的12%,而且运行四年后总费用开始小于电袋除尘器,随着运行时间增长,低低温电除尘器经济效益更加显著。

燃煤电厂锅炉装机容量大小直接影响其配备的除尘设备费用,相比于小机组除尘设备,1000MW 等级及以上机组的除尘器一次用钢量大幅降低,并且壳体墙面减少,经济效益更加明显。另外,随着燃气轮机等技术的进一步发展,采用1000MW 等级以上机组配备除尘器的单位发电用钢量将进一步减少。所以,大机组配套除尘设备,低低温电除尘器可作为优先选择。

4 结论

(1)低低温电除尘和电袋除尘是燃煤电厂两种典型的颗粒物超低排放技术。

(2)对于660MW 机组,除尘器出口粉尘浓度低于15mg/m3时,低低温电除尘器本体设备费用和年运行费用都低于电袋除尘器,年运行费用仅为电袋除尘器的63.22%,全生命周期总费用为电袋除尘的70.94%。

(3)低低温电除尘器配备烟冷器,其烟气余热带来的经济效益可补偿本体运行费用,年运行费用仅为电袋除尘器的12%,而且随着运行时间的延长,低低温电除尘器的经济效益将更加显著。