装配式钢结构用M20高强度螺栓欠预拉力的常幅疲劳性能试验研究

2022-03-21雷宏刚冯徐泽

申 彧,雷宏刚,冯徐泽

(太原理工大学 土木工程学院,太原 030024)

随着我国装配式钢结构建筑深入稳步发展,高强度螺栓连接作为主要的连接形式之一,因其强度可靠、施工简便、利于装配和技术成熟等优点越来越受到人们的青睐。一直以来,高强度螺栓的疲劳破坏由于其无预兆、突然性的特点常导致灾难性事故和巨大的经济损失而广受国内外学者的关注[1]。冯秀娟等[2]为螺栓球节点网架的杆件、吊点试件和节点桁架试件设计了加载装置,完成了常幅疲劳性能试验研究,得到了螺栓球网架节点的S-N曲线以及疲劳验算公式。雷宏刚[3]分别通过双边和单边加载试验得到了18个M20和14个M30常幅疲劳试验数据,为以热点应力幅为参量建立疲劳设计方法的后续研究提供了基础。闫亚杰等[4-6]分别对M20、M22、M24、M30高强螺栓进行了常幅疲劳试验,补充了大量珍贵的疲劳数据,建立了较为通用的S-N曲线,并对疲劳破坏断口进行了分析,揭露了疲劳破坏机理。焦晋峰等[7]对35 K、8.8级高强度螺栓进行了静力拉伸及常幅疲劳性能试验,得出试件破坏均起始于螺纹齿根处的破坏规律,并对疲劳断口进行了分析,最后计算出试验200万次寿命对应的疲劳强度为国家标准规定的1.35倍。李渊等[8]使用相似数值模型以及nCode Designlife疲劳分析软件对空间结构中的销铰节点进行模拟仿真,通过5个因素和32个模型得出销轴常幅疲劳性能的影响因素,画出其S-N曲线并建立其疲劳寿命估算公式。郭宏超等[9]研究讨论了Q460和Q690高强度钢以及螺栓连接的疲劳性能并对基材、穿孔板和螺栓连接进行了疲劳试验,提出AISC360和BS7608设计曲线适用于Q460螺栓连接的疲劳寿命分析而EC3曲线相对保守。HELEN et al[10]通过对3种不同的螺栓与端板连接形式的试验及数值研究,得出了端板厚度、螺栓直径、焊缝形式对高强螺栓-悬垂端板连接疲劳寿命的影响。丁北斗等[11]用5种不同的螺栓类型和8种不同的旋入深度对螺栓球节点进行了40次轴向拉伸试验,得到可靠的数值模拟方法来估计极限强度、失效模式以及详细的应力分布和失效发展过程。JOHAN et al[12]通过对不同等级和尺寸的螺栓及其连接进行大量疲劳试验,在欧洲标准EN 1993-1-9的修订版中更新了相关应力参数和S-N曲线的形状和位置。上述对高强度螺栓疲劳性能的研究主要集中在网架,进行高强螺栓在国外设计标准下的评估与更新,国内装配式钢结构建筑所用高强度螺栓的疲劳性能研究和试验数据还较为缺乏,并且随着高强度螺栓应用的愈加广泛,实际工程中的高强度螺栓因预拉力检测工序繁、耗时长,欠预拉力现象屡见不鲜,使工程安全存在巨大隐患。本文将通过对M20高强度螺栓在欠预拉力状态下的常幅疲劳性能进行试验研究,得到其S-N曲线,建立疲劳寿命设计方法,并对其疲劳断口进行宏微观分析,以期为装配式钢结构建筑的发展提供设计依据和理论帮助。

1 试验概况

1.1 机械性能

1.1.1材性试验

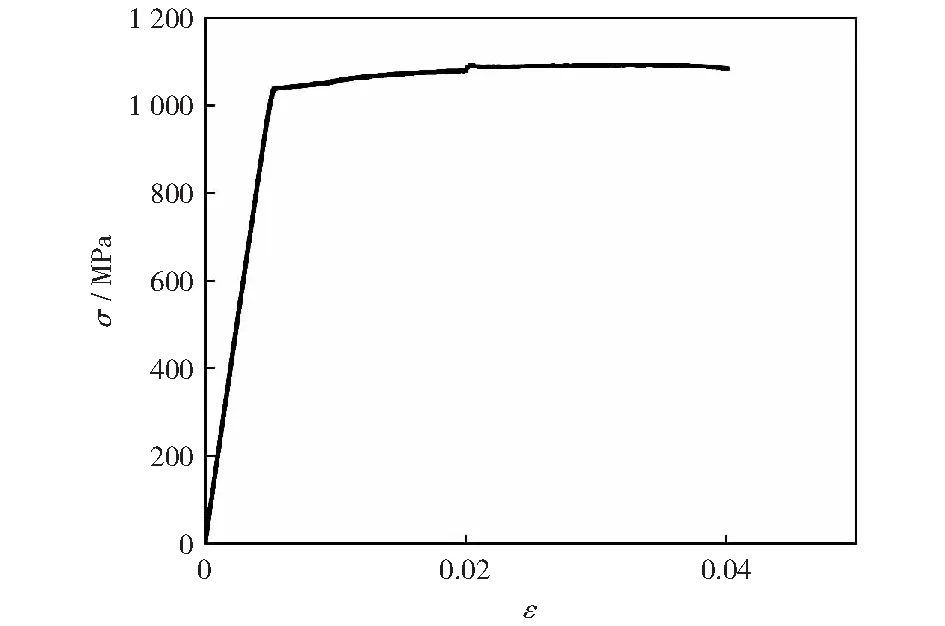

本次试验使用的螺栓为同批次的ML20MnTiB、10.9级、M20高强度螺栓连接副,规格为M20×100,试验前对各螺栓进行外观普查,确保其无螺纹破损等影响试验结果的表观缺陷。为进一步确定其材料性能并选取较合理的试验加载方案,依据《金属材料 拉伸实验 第一部分:室温试验方法》(GB/T228.1-2010)[13],在试验材料中随机选取3个高强度螺栓制作标准试件进行静力拉伸试验,引伸计夹持位置及标准试件如图1所示。静力试验结果见表1,其各项力学性能指标均满足标准要求。在静载条件下M20高强度螺栓的应力-应变曲线如图2所示。

图1 材性试验装置及材性试件Fig.1 Material property test device and material property test piece

图2 M20高强度螺栓应力-应变曲线Fig.2 Stress-strain curve of M20 high-strength bolts

表1 M20高强度螺栓材性试验结果Table 1 Test results of material properties of M20 high-strength bolts

1.1.2硬度分析

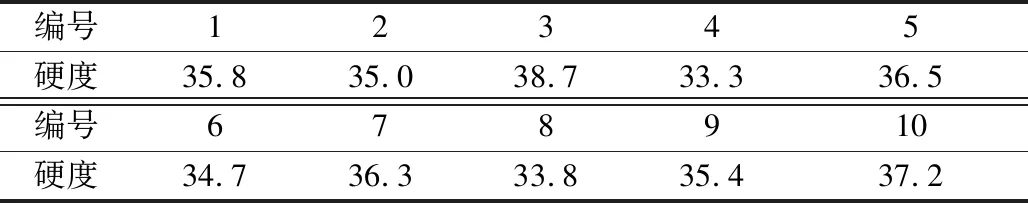

使用华银数显洛氏硬度计对本次试验用的螺栓进行硬度检测,根据国家标准《紧固件机械性能 螺栓、螺钉和螺柱》(GB/T 3098.1-2010)[14],在各螺栓距螺纹末端1d(d为螺栓公称直径)处用砂纸将表面氧化膜打磨露出金属层,测试1/2半径与轴线区域范围内的硬度,测得各螺栓硬度平均值见表2,均满足标准规定的33-39HRC.

表2 M20高强度螺栓硬度平均值Table 2 Average hardness of M20 high-strength bolts

1.2 常幅疲劳试验

1.2.1加载装置及试验方案

本次试验使用的设备为MTS Landmark 伺服液压测试装置(以下简称MTS试验机),试验装置如图3(a)所示。为使高强度螺栓受力与实际工程中连接受力接近,本试验设计了保障螺栓轴向受拉的T型连接件,详见图3(b),材质为Q355B,连接件焊缝均为坡口等强焊接,以保证连接件具有足够的强度。M20高强度螺栓常幅疲劳性能试验加载应力比ρ均为0.3,采用等幅正弦的加载波形,通过扭矩扳手为M20高强度螺栓加载200 N·m的初始预拉力扭矩值,试验加载频率为5~7 Hz.采用5个不同等级的应力幅作为变量,每个应力幅进行两组试验,当每组的一根螺栓破坏后,将本组两根螺栓一同取下,换取两根全新的螺栓重新开始试验,以保证消除同组其中一根螺栓断裂时对另一根螺栓疲劳裂纹产生或扩展的影响,每组试件的具体加载情况详见表3.

表3 加载制度及试验结果Table 3 Loading system and test results

图3 试验加载装置及连接件设计Fig.3 Test loading device and connecting piece design

1.2.2实时应力监测方案

为监测试验过程中高强度螺栓的实际受力情况,确保试验结果的可靠性,在高强度螺栓螺杆两侧对称位置粘贴应变片,如图4(a)所示,应变线从T型件上预留的导线槽中穿出;通过DASP-V11动态应变采集系统显示高强度螺栓的实时应变值,如图4(b)所示。从而监测高强度螺栓的实时应力,确保试验按照既定的加载制度进行。

图4 实时应力监测装置Fig.4 Real-time stress monitoring device

2 试验结果分析

2.1 常幅疲劳试验结果

本次试验通过5个不同等级应力幅加载得到10个M20高强度螺栓有效实验数据,实验数据详见表3.

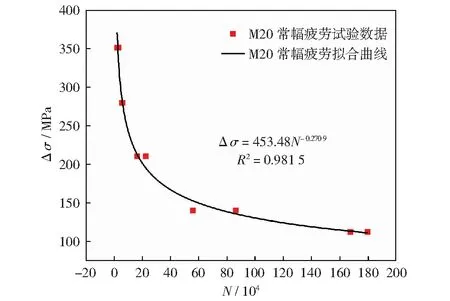

通过对上述10个有效试验数据进行回归分析可得到以应力幅为参量的M20高强度螺栓乘幂回归曲线(如图5所示)和常幅疲劳S-N曲线方程(如图6所示),图6对应的方程如下:

图5 M20高强螺栓乘幂回归曲线Fig.5 Power regression curve of M20 high-strength bolts

图6 M20高强度螺栓S-N曲线Fig.6 S-N curve of M20 high-strength bolts

M20高强度螺栓S-N曲线对应的方程:

lg(N)=13.633-3.613lg(Δσ)±0.165 .

(1)

r=-0.994,[Δσ]2×106=96 MPa,

式中:Δσ为加载应力幅,N为应力循环次数,σmax、σmin为每次应力循环中最大、最小拉应力。

2.2 M20高强度螺栓常幅疲劳设计方法的建立

采用允许名义应力幅法建立M20高强度螺栓常幅疲劳设计方法,将Δσ作为设计参量,验算公式为:

Δσ≤[Δσ] .

(2)

(3)

式中:Δσ为高强度螺栓连接计算处的名义应力幅,MPa;[Δσ]为高强度螺栓连接的允许应力幅,MPa,以N=2×106为基准期,则由公式(1)得知[Δσ]2×106=96.31 MPa,为安全起见,取96 MPa,可归入《钢结构设计标准》(GB 50017-2017)[15]表16.2.1-1中的Z5类。

C、β为参数,C、β由公式(1)-(3)可得分别为5.45×1013和3.671 2.

3 疲劳断口分析

疲劳破坏断口不仅可以为螺栓失效原因分析提供十分丰富的信息,还可以为改进疲劳研究和抗疲劳设计提供参考[16]。本文使用Phenom ProX电镜能谱一体机对试验中破坏螺栓进行疲劳断口分析,通过断口的宏观和微观特征显现,可以将此次试验得到的疲劳断口分为单疲劳源断口和多疲劳源断口两种类型。

3.1 断口形貌分析

试样M20-9(单疲劳源)和M20-3(多疲劳源)宏观和微观断口形貌如图7和图8所示。宏观上来看,M20-9在试验中Δσ较小,疲劳寿命较高。断口相对平整光滑,各个区域分界明显,只有一个疲劳源区且扩展区所占面积很大,约占断口总面积的80%,瞬断区无明显凹陷。M20-3在试验中Δσ较大,疲劳寿命较低。断口宏观形貌比较复杂,扩展区有多个疲劳台阶,说明存在不止一个疲劳源区,且能看到一大一小两个瞬断区,瞬断区有明显凹陷,有较大高差。对比二者的宏观断口可以得出以下规律:1)随着应力水平的提高,断口平整程度降低,在瞬断区常伴有凸起或凹陷;2)加载应力幅越小,裂纹扩展速度越慢,扩展区所占的面积比例越大,瞬断区材料塑性发挥得越好;3)当断口存在多个疲劳源区时,断口扩展区会出现明显的疲劳台阶,源区裂纹的萌生顺序可以根据疲劳源到疲劳台阶的距离判断。

图7 M20-9(Δσ=112.24 MPa,N=167.35×104)宏观和微观断口Fig.7 M20-9(Δσ=112.24 MPa,N=167.35×104)macro and micro fracture

图8 M20-3(Δσ=279.59 MPa,N=6.06×104)宏观和微观断口Fig.8 M20-3(Δσ=279.59 MPa,N=6.06×104)macro and micro fracture

在300~1 000倍下观察断口形貌,两个断口的疲劳源区都分布着螺栓中含有的杂质脱落时留下的空洞,说明这两个断口裂纹起始的主要原因是杂质缺陷。通过对扩展区和瞬断区特征的观察可发现:1)加载制度会影响扩展区疲劳辉纹和二次裂纹的间隙大小,加载应力幅越小、频率越大,辉纹和二次裂纹的间隙越小,深度越浅;2)加载应力幅越小,瞬断区韧窝分布越密集,材料的塑性发挥越好。

3.2 微观失效分析

为进一步研究裂纹产生原因,分析螺栓失效过程,在Phenom ProX电镜能谱一体机高倍数下观察断口每个区域的微观形貌,并使用能谱对断口疲劳源区杂质进行元素检测,以M20-9断口为例,失效过程及各区域特征如下:

M20-9为典型的疲劳断口,如图9(a)所示,裂纹由疲劳源区起始,扩展方向恒定,在瞬断区裂纹扩展到临界尺寸后失稳扩展最后断裂。由图9(b)可知,疲劳源区孔洞缺陷主要由少量夹杂物引起的,夹杂物的聚集导致此处在应力集中下成为螺栓最薄弱部位,裂纹从此处起始。在拉伸过程中,大部分夹杂物在开裂的过程中脱落,形成孔洞,但仍有少量夹杂物存在于断口表面,如图9(c)所示,用能谱对该夹杂物成分进行元素分析,检测结果如图10所示。各元素含量见表4,由结果可知,该杂质主要成分是CaS-Al2S3-MnS-MgS系夹杂物,其次为氧化物。在该断口的扩展区还可清晰地看到疲劳条带,如图9(d)所示,疲劳条带呈略弯曲并相互平行的沟槽状花样,与裂纹扩展方向垂直。在断口瞬断区中部和边缘可以看到两种类型的韧窝形貌,韧窝是在外力的作用下,在基体与碳化物、沉淀物和夹杂物类的交界面处或者是显微疏松及微裂纹类缺陷处产生,在裂纹尖端前沿三向应力条件下长大并集聚,在拉应力作用下发生屈服变形到临界点后断裂时遗留下的半球形空洞[17]。该断口中部韧窝形状为椭圆形,如图9(e)所示,此处第二相粒子较少、基体的塑性变形能力强,材料经历过较大的塑性变形,韧窝横向被拉长,形成椭圆状。在瞬断区边缘处则是等轴韧窝,如图9(f)所示,此处材料三向均匀受力,塑性变形较小,最终发生断裂。

图9 M20-9(Δσ=112.24 MPa,N=167.35×104)失效过程和微观断口Fig.9 M20-9(Δσ=112.24 MPa,N=167.35×104)failure process and micro fracture

图10 M20-9疲劳源区夹杂物元素成分Fig.10 Elemental composition of inclusions in fatigue source area of M20-9

表4 M20-9疲劳源区夹杂物元素成分含量Table 4 Elemental composition content of inclusions in fatigue source area of M20-9

4 结论

本文通过3个M20高强度螺栓的静力拉伸试验和10个M20高强度螺栓欠预拉力的常幅疲劳性能试验,结合疲劳断口的宏观和微观分析,可以得出以下结论:

2)采用允许名义应力幅法,以Δσ为设计参量,在N=2×106基准期下,M20高强度螺栓[Δσ]=96 MPa,C=5.45×1013,β=3.671 2.可归入《钢结构设计标准》(GB 50017-2017)[14]表16.2.1-1中的Z5类;

3)疲劳断口有单疲劳源断口和多疲劳源断口两种类型,螺栓裂纹起始原因为断口表面孔洞缺陷,由冶炼过程中夹杂的硫化物和氧化物造成。加载应力幅越小,扩展区二次裂纹的间隙越小,深度越浅,瞬断区韧窝分布越密集,材料的塑性发挥越好。