万向节十字轴失效分析及优化设计

2022-03-21金兄珍冯贤

金兄珍,冯贤

万向钱潮股份有限公司 浙江杭州 311215

万向节是实现变角度动力传递的机件,用于需要改变传动轴线方向的位置,是汽车驱动系统的万向传动装置的关键部件。

数字化有限元分析工具,方便产品设计工程师实现精准化、数字化优化设计,加快了产品开发进程,大大缩短了产品开发周期及样品投料进行实体试验成本。本文通过该产品十字轴失效分析及CAE有限元设计优化,达到设计优化改进的目的。

十字轴失效分析

客户反馈某万向节寿命达不到主机厂新车型的要求,该万向节十字轴借用老产品。该老产品十字轴是20世纪90年代设计的,供通用公司配套,一直沿用至今。客户主要考虑新车型的节型限制,选择该款万向节十字轴。客户在原试验基础上增加了总成反向扭转疲劳试验,加载扭矩增加了5%,虽然零件支持力满足要求,但是,万向节十字轴发生轴颈部位断裂提前失效。

1.显微组织分析

技术质量专家检查了失效样件中的十字轴零件,对其进行显微组织分析。

对失效件进行金相制样,硝酸酒精溶液进行腐蚀,使用金相显微镜进行放大至500X检查。经检查发现,十字轴轴颈表面组织为回火针状马氏体5级,残余奥氏体5%和少量碳化物1级;轴颈根部断裂处金相组织为回火针状马氏体5级(见图1),残余奥氏体5%和少量碳化物1级;心部组织为低碳马氏体(见图2)。

图1 表面组织

图2 心部组织

将轴颈部分安装固定好后,进行抛光,根据横切面的显微硬度,得出渗碳淬硬层深度为1.422mm,表面硬度59.5HRC,心部硬度为44.5HRC,没有发现缺陷或不正常的特征,金相组织和材质均符合工程图样技术要求。

2.分析讨论

失效件万向节十字轴金相检测心部硬度达到正常检测的数据偏上差,可能是十字轴使用了含C量更高的碳钢导致的结果。因为十字轴从表面到心部间硬度的不同且呈逐渐下降趋势,较高的心部硬度也会影响有效渗碳层深度,并会使其有效渗碳层深度偏高。较高的心部硬度也会降低由渗碳过程产生的表面残余压应力,加之反向扭转疲劳试验加载扭矩的增加,这有可能会加快促使早期失效[1]。

3.改进措施

因十字轴心部硬度与渗碳层为技术要求规定允许范围的上限值,故对渗碳淬火热处理要求进行内控管理,以预防高心部硬度及较厚渗碳层的出现。过程内控调整后准备进行试样。除此之外,对该产品结构的应力分布情况进行分析研究,寻找改进的机会。

有限元分析与优化

1.原十字轴应力分布及优化调整

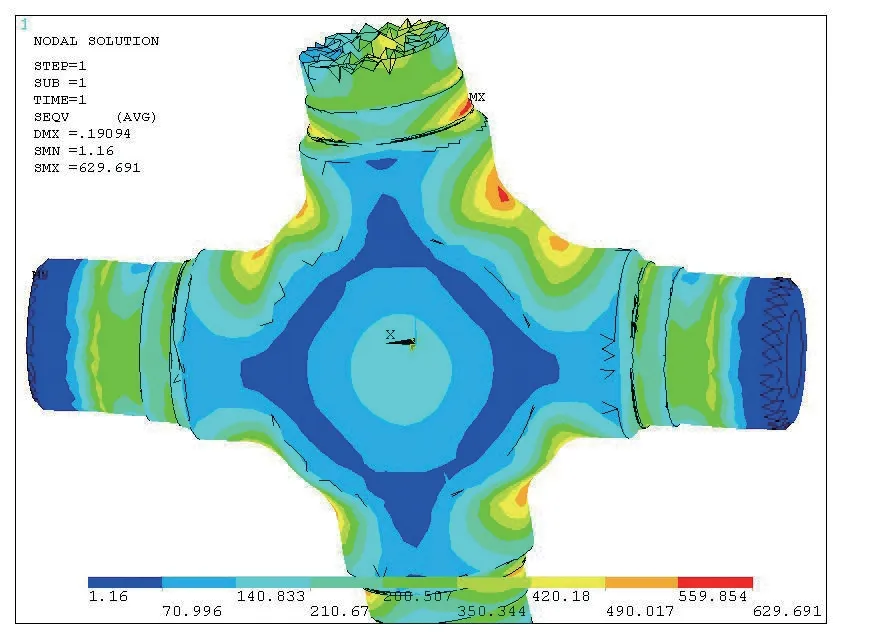

对该十字轴进行理论上分析,结合多年的经验,该十字轴设计基本已达到较好状态,但由于装叉的空间限制,故无法加大十字轴实体,以增强万向节的强度。利用三维软件对该产品十字轴进行了CAE有限元分析,得到十字轴应力分布,如图3所示。

图3 原十字轴的应力分布

从图3可以看到,该产品应力分布均匀,设计结构合理,可以使材料利用率更高。应力最大值在十字轴台肩R处,其次是在毛坯开档R处,而该两处强度比较低,正是客户反馈断裂的部位。

台肩R处最大应力值为629MPa,刚好小于许用应力值630MPa,处于临界状态,该轴所能承受的最大工作载荷随着加载扭矩的提升,失效的概率也极大地提升。

为提高强度,对应力分布集中部位进行结构优化,对轴颈台阶和轴颈毛坯两处进行调整改进。适当加大万向节十字轴该两处的圆角R,并考虑轴承油封配合尺寸。

具体调整为:台阶处过渡圆弧R0.5mm优化为R1.5mm,R0.3mm优化为R0.8mm;台阶处长度相应调整;毛坯开档处圆弧R6mm优化为R10mm。优化模型如图4所示。

图4 优化模型

2.优化后十字轴有限元分析

十字轴结构优化设计要分步建模,进行CAE有限元分析[2,3]。

1)十字轴台肩处R结构尺寸优化后进行三维建模,得到十字轴改进结构三维模型并进行CAE有限元分析,优化后的应力分布,如图5所示。

图5 台肩处R优化后的应力分布

从图5中可看出,最大应力在十字轴毛坯开档R处,最大应力值为574MPa,远小于许用应力值,相对原十字轴模型的最大应力值减小了55MPa。十字轴台阶R优化改进后,相对于原十字轴模型的承载能力提高了9.6%。台肩处R尺寸调整后,应力集中情况有了明显改善。

2)对万向节十字轴台肩处R改进并对毛坯开档处R优化设计后,再次进行三维建模后CAE有限元分析,得到应力分布如图6所示。

图6 台肩处R和毛坯开档R优化后应力分布

从图6中可看出,应力最大值在十字轴台肩处,但其应力值减小至514MPa,相对原万向节十字轴模型的最大应力值减小了115MPa,低于许用应力值630MPa,并有一定的安全系数空间。进一步优化毛坯开档处R后的十字轴模型,相对于原十字轴模型的承载能力提高了22.4%。由此证明,台肩处R尺寸和毛坯开档处R优化后,产品的应力分布更加均匀,应力集中情况有了明显改善。

3.样品试制及性能检测

根据上述分析结果,选择较好的优化设计方案进行试制样品,装配成万向节成品后,随机抽了3套万向节总成送往技术中心汽车零部件国家级实验室作扭转疲劳寿命测试。

测试结果表明,3套试件扭转疲劳寿命均达到26万次循环,试验后万向节十字轴未损坏,试验节叉损坏,超出行业标准JB/T8925-2019《滚动轴承 汽车万向节十字轴总成技术条件》扭转疲劳寿命20万次循环的要求,并且达到客户24万次循环的要求,表明改进后的万向节完全达到了客户的要求。

结语

通过对该万向节十字轴运用三维设计和CAE有限元分析技术进行产品优化设计、验证,使万向节十字轴承载能力提高了22.4%,通过了扭转疲劳寿命测试并达到了客户要求。

通过三维设计与CAE有限元分析优化,大大缩短了设计开发周期,节约了重复试验的周期与成本,且该改进后十字轴材料质量未增加,台阶R及相关过渡R及长度的优化设计,通过数控程序控制加工,加工成本无上升。