中轻型变速器总成数字化柔性化装配技术研究

2022-03-21郭龙马维鹏

郭龙,马维鹏

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

随着市场对变速器的多元化需求,我公司开发的变速器种类越来越多,其中涉及到的中轻型变速器产品谱系也越来越丰富。由于多品种、全系列产品在装配过程中遇到了产线兼容性弱的问题,所以多品种变速器共线生产成为了企业寻求长期发展的必经之路。

由于市场对产品需求的不确定性,在生产中需频繁切换品种,所以原装配线已无法满足现有多品种的生产要求,影响变速器总成的产出效率。因此,亟需设计开发能够实现多品种共线生产的柔性装配线来满足市场需求。

数字化、智能化是未来发展的趋势,这就要求变速器装配线具有良好的柔性功能、具备一定的水平,在同一条装配线上不仅可满足几种不同类型产品的生产需求,同时也能提高装配工艺水平和智能化要求。

变速器装配工艺梳理与整合

首先,在产线建设之初需了解产品的结构特点。本次规划涉及到的产品输出扭矩在400~700N·m之间,属于中轻型变速器。根据产品的结构特点,将公司目前生产的其中7种筒式结构变速器划归到此次规划中进行产线建设。

其次,为了提高产线的兼容性,根据产品特点,提出了结构化工艺理念。如图1所示,先将装配工艺分为“分装结构化”和“总装结构化”两大工艺模块,然后再划分成若干个小块,各个小块先组装成组件,然后将这些组件再装配到一起。这种理念的优点是降低了工艺的复杂程度,具备灵活的调整性、柔性化程度较高,适用于多种产品混线生产。

图1 中轻型变速器结构化工艺流程

1.分装结构化工艺

具体工艺:①轴齿线分装模块:完成输入轴、中间轴、输出轴等轴系分总成的装配。②前壳体柔性压装单元模块:完成前壳体轴承外圈、拨叉轴衬套的装配。③后轴承盖总成分装模块:完成后轴承盖油封的压装。④操纵装置总成分装模块:完成操纵装置小总成零件的装配。

2.总装结构化工艺

①轴系拼装模块 将输入轴、中间轴、输出轴轴系零件拼装到一起,各齿轮正确啮合。②轴系合箱模块 将前壳体加热后装到轴系上,然后装配输入轴轴承盖,再将前壳体与轴系合件转移到总装线托盘上。③中壳柔性压装单元模块 装配倒档中间轴系零件,压装中壳轴承、结合面定位销。④壳体、后盖装配模块 完成后盖、后轴承、轴承盖小总成、法兰盘等零件装配。⑤总成测试模块 完成气密检测、自动加放油、NVH台架下线检测、总成下线。⑥涂装模块:完成变速器总成外观表面喷漆。

智能化柔性化装配技术

1.总装线托盘旋转快速换型及前壳体自动上线技术

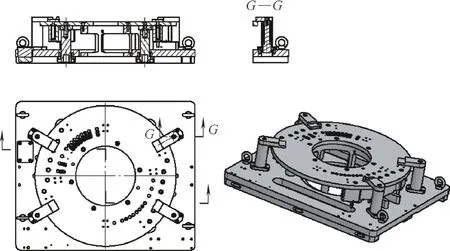

为了兼容七大系列变速器总成的装配及后期拓展,总装线托盘采用双层结构设计(见图2),上层为圆盘组件,下层为底板组件,底板上设置有多种定位销组合,圆盘上设置有多种销孔组合,定位销和销孔的角度及分度圆直径根据产品尺寸的不同设置了不同位置。多种“定位孔+定位销”结构,与变速器前壳体进行精确定位,当变速器前壳体上线时,MES系统将零件号传送到PLC,PLC根据前期维护的数据自动控制圆盘组件进行旋转至一定角度,底板上的一组定位销伸出圆盘,机器人抓取前壳体并将前壳上的两个销孔对正托盘上的定位销并精确落到托盘上,完成前壳体上线工作(见图3)。通过托盘底板和圆盘组件不同角度的配合,可以实现多种定位销组合,从而实现多种离壳/前壳的定位。目前可实现32种前壳体的定位,且具备扩容功能。

图2 总装线托盘

图3 前壳体全自动上线

2.轴系柔性合箱技术

通过将轴系托盘增加一层定位板,用于不同机型轴系定位,并且机器人夹取工装板侧面的固定定位点,实现夹取不同轴系总成的功能。

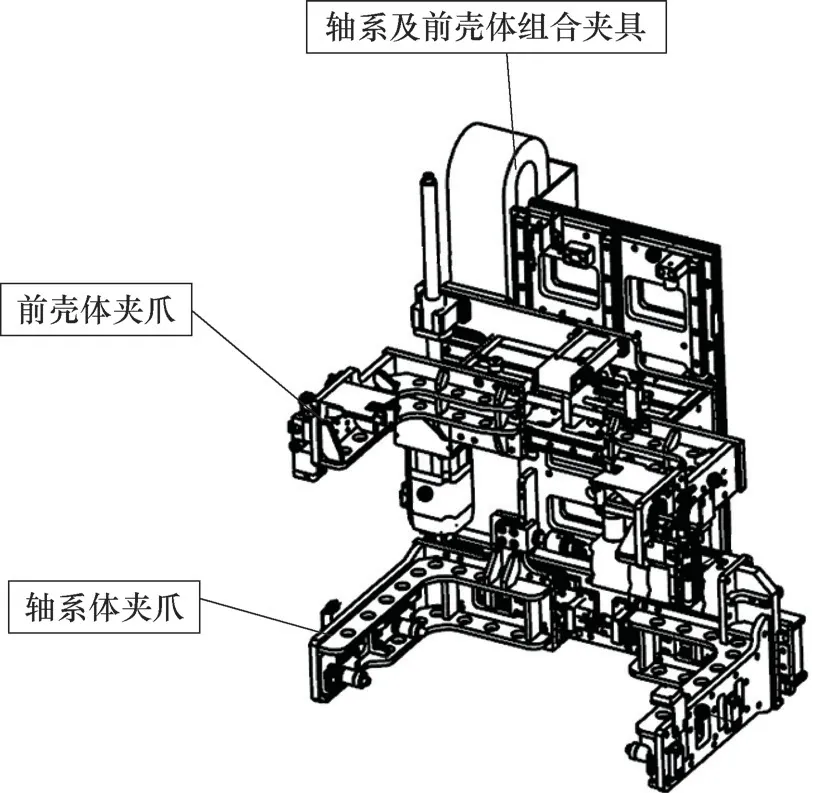

通过将机器人夹爪设计成两个平行夹爪的结构(见图4),分别对轴系总成以及前壳体进行夹取,每个夹爪上使用一个迪斯泰克平行气缸,使夹爪夹取工件后,工件在中心处,保证轴系与前壳体在合箱时的相对位置关系,实现准确合箱的功能。

图4 组合夹具

通过使用2个伺服电机,分别对轴系夹爪以及前壳体夹爪合箱时所需的距离进行控制,由此可兼容本项目上多种机型合箱时,相对位置不同的需求,实现了兼容多种机型以及准确合箱的功能。

通过在总装线使用加热装置,对在合箱前对前壳体轴承孔位进行加热(见图5),增加前壳体与轴系轴承的间隙,实现轴系的成功合箱的功能(见图6)。

图5 加热前壳体

图6 前壳体与轴系合箱

3.旋转式多机型兼容快速压装技术

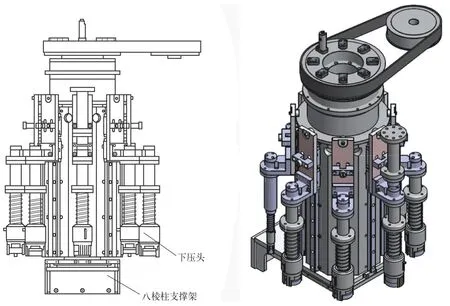

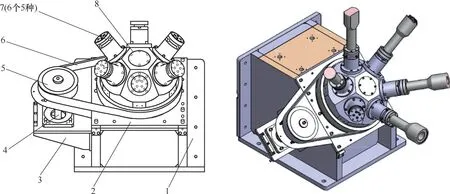

本项目是为解决在同一工位,使用一台压装设备,且在保证压装生产节拍的前提下,使8个压头兼容12种零件的压装,克服压头数量少,被压装零件种类多、差异大的技术难题。设计一套组合压头(见图7,由8个6种下压头和八棱柱支撑架组成)以及一套组合反靠压头(见图8),使8个压头及6个反靠压头兼容12种零件的压装(见图9)。

图7 组合压头

图8 组合反靠压头

图9 工作状态

大机器人抓取工件上料至组合反靠压头上的对应专用反靠压头,小机器人抓取轴承上料至组合压头上的对应专用压头,通过程序控制,使组合反靠压头进行旋转,将带有工件的反靠压头旋转至下支撑压头的正上方,根据工件的产品特性使组合压头进行旋转,将带有轴承的专用压头旋转至压力机压头的下部,再通过压力机将轴承压装至工件内;其余带轴承的压头同理依次旋转,完成整个工序中多个零件的压装过程。生产不同的产品,通过压头及反靠压头旋转解决换产问题,实现在一台压装设备上完成本工位的所有压装工序。

通过研究产品装配内容及特点,本项目通过柔性压装单元实现壳体中间轴前轴承、分离拨叉滚针轴承、拨叉轴直线轴承、定位销的压装,实现了关键零件的全自动装配。

该柔性压装单元的优点:①无需换型或更改装配工艺即可满足多种工件压装,提高生产效率。②同一个压头可兼容2种或2种以上零件,该工位8个压头即可兼容所用工件,降低设备使用成本。③此结构能够保证压装合格率、压装精度、压装力以及生产节拍等参数,解决了多品种压装的一项技术难题,在保证设备稳定性的前提下,提高了设备的柔性化。

4.变速器总成NVH下线检测技术

如图10所示,通过对NVH加载测试台原理的研究及分析,并利用Eol分析仪将传感器收集到的变速器噪声振动信息可视化,判断变速器各档位运转情况及下线检测项目是否合格(见图11)。该测试技术最大的优点就是它能同步将变速器产生的声音、振动进行转化,最终以图谱的形式展现出来,与此同时,台架的分析仪会将该图谱与最近100台合格变速器综合形成的一个基准图谱作对比(见图12)。对比数据再结合人为限值进行一系列运算,最终得出变速器测试结果。

图10 测试台架

图11 测试实时信息

图12 NVH测试信息

该技术通过变速器振动情况将多台变速器检测数据保存并分析,形成一个数字化标准模型,为后期同协议变速器提供一个检测依据,更有利于筛选出同类变速器故障发生部位,为变速器下线检测提供了重要依据。杜绝了仅凭检验员主观判断变速器是否合格的现象,为变速器的出厂质量控制提供了重要保障。

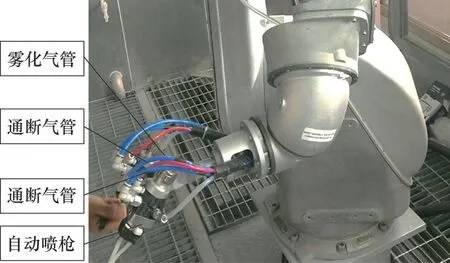

5.变速器总成自动喷漆技术

涂装线采用机器人自动喷漆(见图13、图14),通过程序控制,扫码自动调取喷涂程序,可满足混线生产情况下无规则悬挂的全自动喷漆。生产时采用2台机器人,对工件正反面进行自动喷涂,配置2套供漆系统,用于2种色漆的快速切换和水剂清洗。通过试验验证并调整喷漆流量、扇形面积、雾化水平、喷涂轨迹等参数,可实现最佳的喷漆表面效果。工作时,系统只需调用程序即可,柔性化、智能化水平高。

图13 喷漆室

图14 喷漆系统

整体喷涂线具有信息采集功能,对每种箱型的涂装参数的柔性调整带来了极大的提升。实现了设备高利用率、低损耗、低污染的设计原则,使涂装生产成为符合国家和地方标准的现代化绿色生产线。

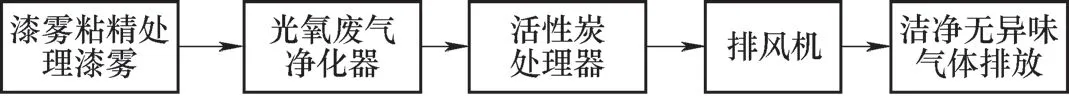

涂装废气通过采用吸附催化的方式进行处理(见图15),该方式特点是设计原理先进,用材独特,性能稳定,操作简单、安全可靠、无二次污染。设备占地面积小、重量轻。吸附床采用堆放式结构,装填方便,更换容易。吸附有机物废气的活性炭床,可用催化燃烧处理废气产生的热量进行脱附再生,脱附后的气体再送催化燃烧室净化,不需要外加能量,运行费用低,节能效果显著。正常使用时能耗低,由于采用的是蜂窝状活性炭,其阻力极低,所以使用过程中的能耗仅为排风机功率。

图15 处理涂装废气处理流程

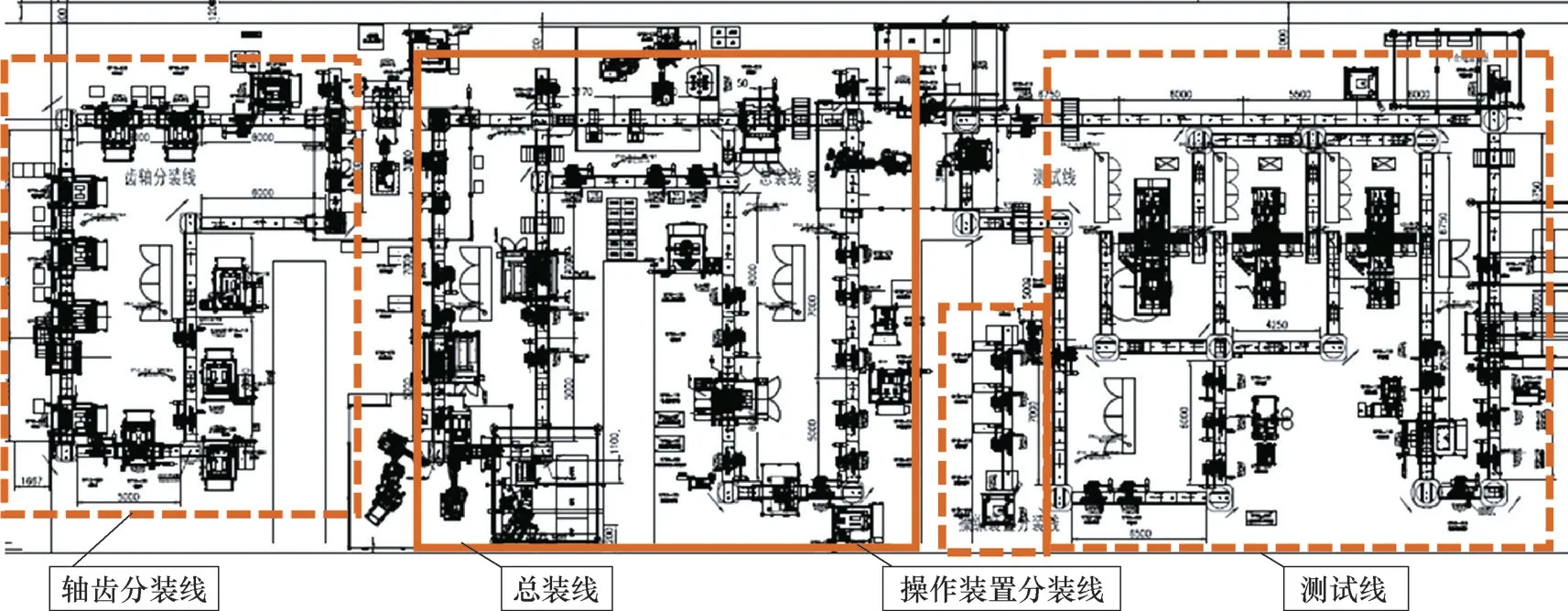

装配线设计实例介绍

图16位为中轻型变速器柔性化智能化装配产线建设平面布局实例,图17为装配线现场。该装配产线“分装结构化工艺”包括轴齿分装线、操纵装置分装线,“总装结构化工艺”包括总装线、测试线。

图16 中轻型变速器装配线平面布局

图17 装配线一角

结语

通过将结构化工艺思维运用到装配产线建设中,极大地提高了产线的兼容性,很好地适应了当下“多品种、小批量”的生产模式,对以后的产线建设起到了很好的借鉴作用。