CCMT2022展商风采

2022-03-21中国数控机床展览会

中国数控机床展览会

“数字”是智能制造的根基,数字化生产装备具有完整先进的网络方案、强大的通信功能、灵活兼容的开放性和丰富的应用软件;“互联”是贯通数字化生产装备间的信息交互途径,是数控装备向智能装备转变的主要方式和手段;在数字化和信息互联技术的支撑和推动下,制造系统不断从离散型的自动化向全系统的智能化转变,即“智造”。

山东蒂德精密机床有限公司

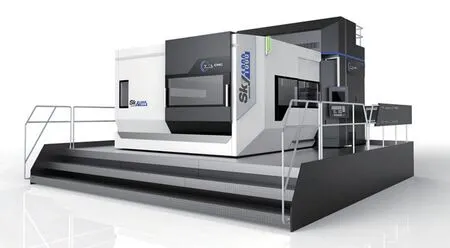

如图1所示,该机床特别适用于多行业金属零件精密、高速及重切加工,机床可完成铣面、镗孔、钻孔、刚性攻丝及三轴联动曲面加工,并可一次装夹实现五面体加工,是一台高精、高效、高刚性、高稳定性的龙门加工中心。

图1 G10542L龙门加工中心

主轴箱采用大截面方滑枕结构,四条重载滚柱导轨支撑,可实现各个方向的强力切削。主轴传动采用30kW大功率主电机直联两档变速减速箱,切削扭矩大,通过碳纤维联轴器和主轴直联,满足高刚性低惯量大扭矩切削需求。

X轴采用双电机消隙齿轮齿条传动,同步双驱控制,配X轴光栅尺全闭环控制;Y/Z轴通过交流伺服电机直联德国精密伺服减速机,保证较高的传动扭矩和定位精度。

采用铸件床身立柱,可降低扭曲变形,保证机床抗振能力和稳定性。可配置各种附件铣头,以满足不同工况下的加工需求。

如图2所示,本产品是在融入德国先进设计理念基础上全新打造的精密机床产品,基础大件均通过精确的分析计算;采用厚实的整体式床身及高刚性、轻量化的移动部件设计技术,具备较好的动态响应特性;搭载高速电主轴,能够应对高速、高精度切削,特别适于高精度零件及模具的高效、精密加工。

图2 MVC60立式加工中心

机床采用龙门式结构的总体布局方案,基础件采用高吸振性和高热稳定的聚合矿物质复合材料,移动部件采用轻量化设计和低应力焊接工艺的精密钢构件。X、Y、Z三轴行程为1000mm、600mm、400mm,主轴最高转速20000r/min;三轴定位精度和重复定位精度分别为0.005mm和0.003mm。主要用于航空航天、船舶、汽车、发电设备制造及精密仪器等行业的高复杂模具的高精密加工。

如图3所示,VT60B高速钻攻中心,创新性地采用龙门式结构,移动部件轻量化控制,加速度达1g,最大快移动速度达60m/min;床身及横梁均采用德国新型材料,保证机床优越的抗振性能。该机适用于多孔多腔类零件的加工,尤其是5G微型基站屏蔽盖、基板、滤波器等壳体类、板类零件的加工。

图3 VT60B钻攻中心

意特利(上海)科技有限公司

本次参展主题:“匠心精制,致力于高档数控五轴机床民族品牌的崛起”。

随着加工需求的针对性不断提高,意特利面向不同的客户群体应用场景将旗舰机型不断细化,做出有针对性的细分型号,实用性更强。特别是针对技术要求较高的航空航天领域,研发了可以满足高端需求的新型专用机床,为提高用户企业的加工效率而不断努力。

作为意特利此类产品的旗舰机型(见图4),该机广泛适用于航空航天及模具等制造领域。现有航空领域用户现场加工行程达到X轴40m、Y轴6m、Z轴2.5m的大型设备正在稳定使用中。凭借着双横梁专利技术及箱中箱独特结构,在保持加工精度的前提下提高Z轴加工行程,是大型结构件加工的优势之选。

图4 TITAN-A系列五轴桥式龙门加工中心

该机主轴滑枕自身质量由两梁抬起,避免主轴滑枕及切削力对横梁产生扭矩,保证Z轴滑枕在Y向和Z向运动刚性以及切削精度。采用这种布置形式,可以较好地解决单横梁及结构在运动、自重以及切削力作用下产生的弯曲和扭曲变形,同时减少横梁的总体质量,提高了五轴动梁式龙门加工中心的刚度与高速性能;减少了在高速时产生振动的现象,提高了加工精度,延长了五轴动梁式龙门加工中心的使用寿命。由于只有一个方向的变形误差,所以在数控系统做精度补偿时方便可靠,达到了机床设计要求,提高了机床的精度保持。

X/Y轴床身导轨采用高精度滚柱直线导轨,传动系统采用双电机驱动,保证移动部件的高动态进给。并通过数控系统龙门轴同步控制功能及光栅尺闭环检测,确保移动部件高动态进给。X/Y轴快移速度可达50m/min。

滑枕导轨采用高精度滚柱直线导轨,配以滑块约束Z向导轨支撑,主轴悬伸刚性强,高速性能佳。传动系统采用伺服电动机直联驱动滚珠丝杠。滑枕两侧辅以双缸液压平衡系统,确保Z向进给换向平稳,动态响应快,Z轴快移速度可达30m/min。

采用自有品牌HSM的五轴头,气密与迷宫方式,结构紧凑、噪声低,五轴头在转动交换时,水气与灰尘不易进入主轴内部侵蚀主轴轴承,可以大幅度提高主轴使用寿命与精度。A轴可旋转±110°,C轴可旋转±360°,A轴最大扭矩可达3500N·m,C轴最大扭矩可达2950N·m。内部配置圆光栅,摆角定位精度8″,重复定位精度5″。

如图5所示,该机床通过高精度高速转台旋转、移动工件,以提高难加工材料的加工精度与效率。SKY系列是意特利针对航空航天领域核心部件,如发动机机匣及圆筒/圆锥型壳体部件等高精度加工而设计的,适于钛合金、高温合金钢等材料加工。

图5 SKY系列五轴立卧转换加工中心

SKY系列采用自主研发的HSM高刚性主轴箱,精选大扭矩、大功率主轴,扭矩可达500~2000N·m。改进了传统采用五轴头转动多次定位的加工方式,变换为高精度转台精准转动加工工件、主轴箱固定角度的加工方式。改变后的加工方式更适用于加工轮毂状工件,保证定位准确,使得在加工直径达1.8m的钛合金轮毂形工件时,回转轴定位精度高达8″,直线轴重复定位精度可达0.008mm,在轮毂形产品加工效率方面对比五轴头转动方式提高约50%。

湖南中大创远数控装备有限公司

2021年,中大创远自主研制了全数控双工位蜗杆砂轮磨齿机及加工软件,延伸了中大创远齿轮加工设备辐射范围,不仅触及领域更为广泛,也给国内齿轮制造商提供了更多更优质的选择。

2022年,中大创远将继续以锥齿轮市场为主导,加快研发步伐,扩展产品线,开拓新领域。将重点开发小模数锥齿轮市场,并将圆柱齿轮蜗杆砂轮磨、成型磨作为重点开发领域及攻关产品。

如图6所示,CY15C是六轴六联动干切全功能型机床,可加工延伸外摆线等高齿和圆弧收缩齿等各种螺旋锥齿轮和准双曲面齿轮。

图6 CY15C全数控螺旋锥齿轮小模数铣齿机

在机床正常加工条件下,铣齿精度达到G B/T11365-1989锥齿轮和准双曲面齿轮精度标准规定的5级精度,齿面粗糙度达到Ra1.6μm。

CY15C采用卧式铣结构,将机床各直线轴分布在机床的一侧,结构紧凑,便于机械手布置。此种结构更能体现小模数齿轮加工所要求的运动部件轻巧、响应迅速快的特点。目前,该产品已用于减速机、纺织机械、农用机械及精密工具等领域。

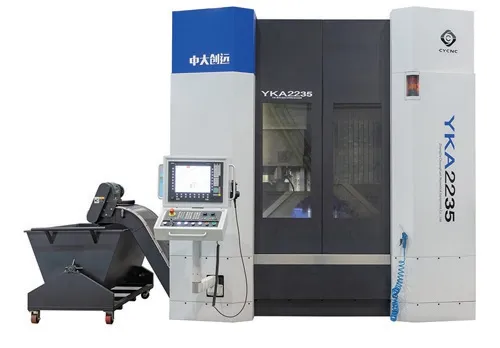

如图7所示,YKA2235是六轴六联动干切、湿切两用全功能型机床,可加工延伸外摆线等高齿和圆弧收缩齿等各种螺旋锥齿轮和准双曲面齿轮。

图7 YKA2235全数控螺旋锥齿轮铣齿机

在机床正常加工条件下,铣齿精度达到G B/T11365-1989锥齿轮和准双曲面齿轮精度标准规定的5级精度,齿面粗糙度达到Ra1.6μm。

YKA2235为立式铣小龙门结构,两根主轴垂直分布,巧妙地将重力及惯性融合到断续切削中,非常适合于螺旋锥齿轮的干切削。广泛运用于汽车、工程机械、减速机及航空航天等领域。

其精准的自动对刀及便捷自动装刀工艺,使锥齿轮加工异常简易;以高度自动化的生产工艺及自动上下料功能实现齿轮智能加工;丰富的机床补偿工艺,确保安全稳定高效的加工,可进行轴同步、轴温度、轴电流和刀具寿命的监控。同时具有断电回退和记忆功能,可进行装卸工件、装卸刀盘、装卸夹具位置的设置以及机床权限设置。