智能工厂自动化产线电气控制系统优化设计及应用

2022-03-21吴昊赵旭陈磊毛金铭高显进朱秋实张晓东

吴昊,赵旭,陈磊,毛金铭,高显进,朱秋实,张晓东

一汽解放汽车有限公司 长春 130011

目前汽车制造业由自动化线体向智能化线体转型。智能化的生产线关键在于电气控制系统设计的合理性,对软件、硬件的设计,需要打破传统的思路,有良好的数据基础及合理规划方可对智能化产线做基础支撑。智能化工厂的核心数据来源于自动化底层的数据,通过与MOM/MES或车间级中控实时交互的数据,使其了解产线信息并下达相关生产及物流调度指令。

电气规划方案

根据工艺规划方案,获得自动线装备线规划平面图,根据平面图及数字化规划方案需要,分配相应网络层级、网络拓扑结构以及考虑智能化工厂的数据量和时效性,在数据接口复杂的情况下,确定相关核心元器件的类型及数量。

1.网络层级划分

自动化率较高的传统车间在PLC上一层搭载安东或SCADA层,实现数据的上传即完成网络层级的构架搭建。目前国内在智能化、数字化转型的背景下,规划的网络构架定义较为丰富,从上到下有决策层、管控层、感知层以及设备层等定义(也有定义为工厂级、车间级或现场级),无论IT与OT如何融合与定义,最底层的均为以可编程逻辑控制器(PLC)为核心的设备层或现场级,这是智能化工厂的基础和源头。如何划分现场层网络和上层工业互联网的构架关系,是自动线电气控制系统的重要因素。

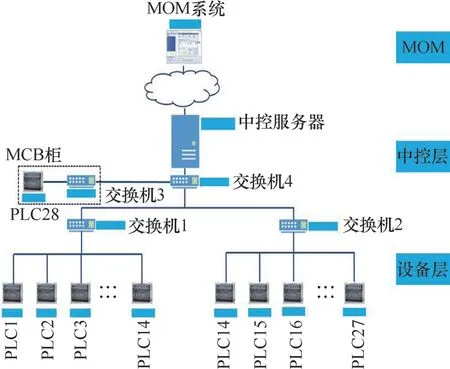

以某焊装车间的网络层级为例(见图1),车间包含27套PLC及相关附属设备,上述设备经过三层网络交换机的VLAN功能实现隔离,使得设备层与中控层实现了分层。分层的关键在于对设备层相应联网设备的保护,在IoT融合的大趋势下,希望实现“一网到底”的网络规划。初衷是希望获取到最底层数据的相关信息,实时查看底层设备状态。但如果不做分层隔离,任意一个MOM或中控系统的端口通过一个自动获取IP地址的终端接入到OT网络层中,极易导致IP地址冲突,将某一个底层设备的网络通信毁掉。基于上述问题,在做智能工厂的网络规划时,需对网络层级进行划分,并通过防火墙或VLAN等相关功能实现隔离,避免因非生产必要IP临时进入底层网络而发生的地址冲突,导致底层设备断网影响产线停滞。

图1 某焊装车间网络规划层级

2.设备层总线结构

传统的设备层总线结构,Profibus、Interbus、CClink和Devicenet基本占据了汽车制造业的核心总线市场。随着工业互联网的大数据采集,对安全信号等级要求更高,逐步在改造或新建的自动化线中实现Profinet总线结构。与传统的总线结构相比,Profinet网络总线的数据量以及传输速度是传统总线不可比拟的。目前Profinet总线有光纤和铜缆两种接线方式,如果在产线初期规划阶段对使用年限、节拍的要求较高且有大数据传递的需求,使用Profinet光纤的通信方式是最优选择。

光纤传递特点如下。

首先,Profinet光纤的数据传递稳定性比铜缆传输更高,网络节点不会在线缆上形成不同的共模电压电平或共模瞬变,在大电流以及高压降的情况下,光纤自带电气隔离功能,避免了强电流及强电压对总线传输信号的影响,实现电磁屏蔽。

其次,在数据的传输距离上,光纤传递在不需要增加中继站的情况下可完成数据的传输。但需要注意的是,由于光纤受自身材质的限制,在机器人或一些运动机构上使用光纤IO模块与PLC进行通信时,需注意动态弯曲半径一般不得小于光缆外径的20倍(理论值),静止弯曲半径大于光纤外径的15倍(理论值),在实际的工况下此数值更高,所以在动态的机械结构外挂光纤IO模块时需结合仿真验证其动态弯曲半径。使用静态光纤时需考虑静态弯曲半径,在图样设计时进行准确的计算及做出适当的预留。在现场布线时,需考虑现场线槽的转弯角度。

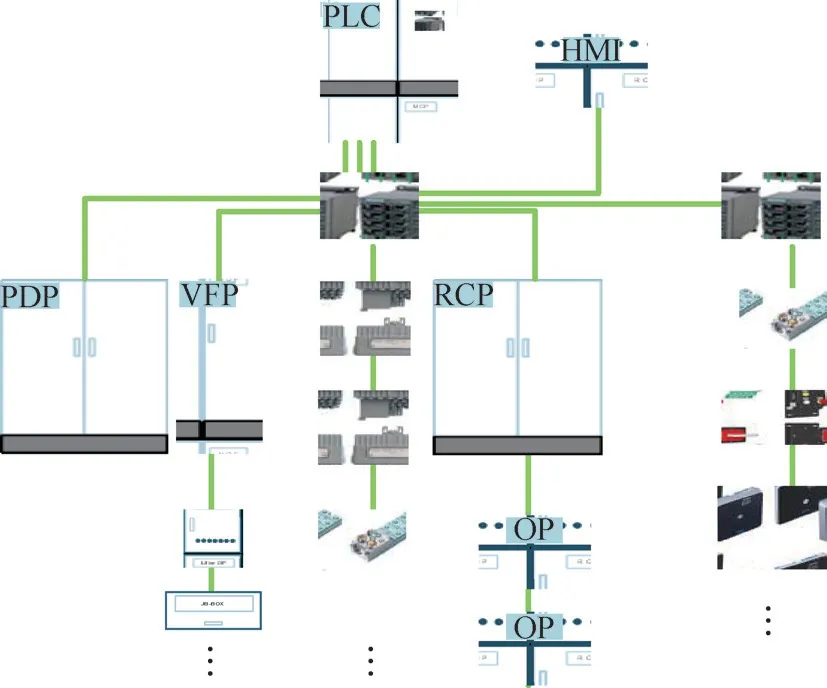

以某总装车间的一套可编程逻辑控制器为例。(见图2),PLC的控制柜下属现场级变频器、柜体内变频器(IP20防护等级)、现场级IO模块、柜内IO模块(IP20防护等级)、RIFD以及与其他控制系统交互的PN-PN Coupler,总线拓扑结构的划分较为清晰,某一类设备形成拓扑结构的一个分支,如现场级变频器及其IO模块即在拓扑结构里形成一支路,操作按钮箱形成一支路。此种设计方式在图样的设计以及现场故障的查询中较为清晰,可迅速识别出某一类设备出现故障,且程序上的相关IP地址、输入输出点规则更清晰,便于查找相关点位。

图2 某总装车间机械化设备层总线规划

3.交互信息接口

某套自动线电气控制系统,在原自动化的信息接口交互上,基本是与其他电控系统通过自动线体间的交互实现数据通信。但随着智能化工厂的由信息驱动线体的概念,所交互的信号来自不同的系统。

以某立体库信号交互为例。当PLC系统与自动入库、出库系统进行线体间的信号交互,由于涉及安全、无延迟传输的同步通信信号,所以需通过PN-PN Coupler进行信号传递。但立体库系统需要与多系统实现车型、生产计划的校验,此类信号为异步通信信号,则需要通过OPC-UA协议进行数据的传递。通过上位系统间的判断发送放行与接收指令,从而控制立体库的出入库,因此在某一套电控系统的规划设计中,要充分考虑相关其接口的预留及交互系统的规划,安全信号、到位信号及其他实时传递的同步信号应考虑通过Profinet总线进行传递。生产计划、型号比对等校验信息通过OPC-UA的形式进行传递,预留足够的网络端口及相关安全策略部署。

硬件设计

基于电气控制系统的规划设计,针对网络的相关数据采集及控制要求需要对PLC本体及相关外设进行选型。在满足大数据采集的基本要求下,除PLC的选用应考虑多网卡多接口以外,其他的智能电表、水流量、气流量、加注、温度相关的数据传感器应具备数据采集与上传的功能。

1.PLC选型设计

如电气控制系统带有各种复杂的机器交互逻辑且包含复杂的运算逻辑,具备分布式网络控制系统,在选型上优先考虑模块式大型PLC。在整车厂的自动线电气方案设计过程中,基本使用大、中型PLC,此类PLC的运算速度、逻辑处理能力极强,可以满足各种线体的复杂控制逻辑。根据智能化、大数据的采集要求,在选用大、中类型PLC的同时要考虑网络隔离分层的关键要素,故应选用自带双IP地址的PLC,或者使用独立IP地址的PLC接入三层管理型网络交换机。交换机所组成的网络柜中增加防火墙,在大数据的采集背景下,务必考虑工控安全因素。

2.智能电表

智能电表对能源的采集、线体能耗分析起到重要作用,传统的自动化线体内均使用指针式的能耗电表,此种电表仅能以人工目视的方式进行数据的识别。一般的智能电表具备强抗干扰性,工作环境温度范围-25~+60℃,能够适应汽车四大工艺相关的工厂及车间粉尘、噪声、振动等恶劣的工作环境。智能电表用于自动化线体内的测量范围一般在10~264V(相电压),最大测量范围:415V(相电压),功耗≤0.05VA(单相),精度达到RMS 0.2%,分辨率达到0.01V。具备独立的网络接口,RS-485或RJ45等网络接口类型,通信速率一般在600~38 400bps。

3.射频识别技术

RFID是 Radio Frequency Identification 射频识别的缩写,作为焊装、涂装、总装车间数字化的一个热门应用点,其载码体内可以承载各种生产信息并可实现车体跟踪功能,被广泛应用于各大整车厂。但是RIFD的合理使用,且如何符合实际的工作情况是电气控制系统规划设计时需考虑的重要因素。

(1)环境温度 以某涂装车间为例。在电泳及面漆喷涂烘干的区域,车体进入到烘干室内后,温度达到180℃,并且在烘干室内持续保持停留50min,反复的高温、冷却对载码体本身的性能要求极高。目前国内的载码体厂商对于高温的承受性能尚未达到国外顶级产品的水平,如对上述工况无法适应,将导致频繁地更换载码体且全车间的信息系统将处以断点状态。如果智能工厂的自动化线体以生产计划、车型识别为驱动原则,耐高温并预留设备层决策功能,上述信息丢失情况下,电气控制系统应具备设备层手工状态确认功能。

(2)电磁干扰及静电干扰 在焊装的高速辊床线体内、涂装面漆的喷漆线、总装的非接触供电的AGV,对RFID的使用应做到电磁屏蔽及静电干扰。焊装工艺线体内一般在滑撬的下方安装载码体,为保证不受焊接过程的大电流产生的电磁干扰,线体内的滑撬与车身、载码体与滑撬本体均需要做到电磁隔离;涂装面漆的喷涂过程中,根据涂装工艺要求使用静电喷涂的方式,载码体考虑不被面漆覆盖的同时,仍需要考虑机器人喷枪与载码体的距离,避免静电干扰,影响数据的存储;在总装的非接触供电AGV的附近,对载码体位置的摆放尤为关键,此非接触供电产生的电磁干扰严重影响读写距离。

(3)抗金属干扰 在汽车行业中,载码体的安装环境基本是在各种车体、钢结构以及运动的机械装备上。选择抗金属载码体时,读写头的摆放位置也需要进行现场实测后再确定可行性方案,因受到车间复杂工作环境的影响,产品手册数据与工况测试数据相比差异较大。当选择非抗金属的载码体时,须确保非抗金属载码体与侧向金属间至少保持150mm的隔离间距,以确保非抗金属载码体的正常读写操作不会受到侧向金属的影响。综合汽车制造车间复杂的工作环境下,RFID的选型应考虑抗金属型RFID。

4.机器人控制系统

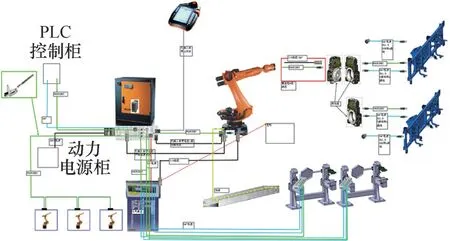

在高节拍的机器人自动化线体中,机器人在传统自动化线体设计时,作为PLC的从站并控制其自身以及其下属设备。作为搬运、焊接、喷涂、拧紧及打刻等工艺工作内容,是智能化、自动化、柔性化必不可少的一个组成部分。图3所示为焊接机器人及其下属设备的网络拓扑图,从站种类较为复杂,具体包括RIP、阀岛、换枪盘、焊枪等外部设备。在这种复杂的拓扑下,如何将数据采集至PLC或直接通过机器人组网将信息上传至相关系统是电气规划的关键。

图3 焊装机器人及其下属设备的网络拓扑

机器人作为PLC从站的情况下,需要梳理PLC与机器人的IO信号表,将需求数据通过机器人上传至PLC,再由PLC传递至管理层系统。如果机器人直接接入至车间设备层网络的系统,数据量相比于上传至PLC,再由PLC向上层网络专递更丰富,机器人直接传递至中控层级,可包括焊点数量、机器人各轴本体的传感器数据、焊钳压力,修磨器状态、修磨后补偿值及RIP相关数值等,减少了PLC采集、运算、传递的通信负载。

软件设计

如果把控制系统的硬件称之为骨骼,则控制系统的软件即为神经。目前电气控制系统的编译软件取决于PLC选型品牌,但程序框架应满足大数据采集及各工艺内容的情况下实现程序框架的统一,便于上层系统的数据采集及信息读取,以及生产线的维护。

1.程序框架设计

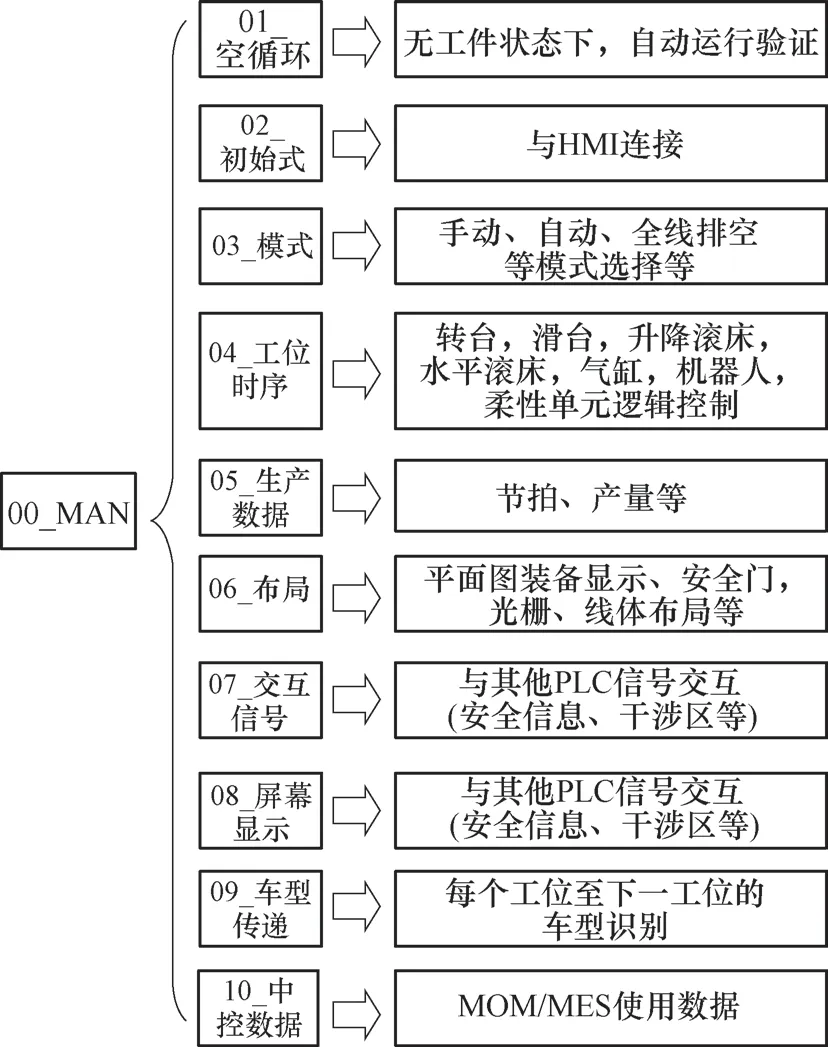

在普通程序设计时,各工艺PLC程序框架文件夹按照如图4所示结构进行设计。

图4 PLC程序框架

其中,在“04_工位时序”文件夹内,编写各工艺所需的控制逻辑;“08_屏幕显示”编写人机交互程序,用于HMI的相关操作,根据各工艺逻辑复杂程度在相应的程序框架文件夹下进行编写添加相应的功能。在程序的框架内容中,“10_中控数据”明确上传中控数据的具体位置,并在相应的数据存储块中规范数据采集的内容,并根据画面程序,编写至指定位置,便于程序的查找以及问题识别。

安全程序在自动化工控层面是核心,在数据采集、校验并对生产控制逻辑进行判断时,安全程序要满足可采集不控制的原则,在安全程序内不应使用OPC协议的控制点,以及普通的过程变量点。

2.人机交互界面设计

传统的人机交互程序包括线体平面图、故障报警信息、手动/自动模式切换、机器人维修位相关操作等,但是对于设备层参数信息的设置,以及产品信息的编辑受限于PLC以及总线数据带宽的限制,无法做到在人机交互系统进行相关的参数设置,导致电气工程师需配置工作站的情况下,安装各类软件实现对设备进行参数的配置。基于上述情况,通过扩大人机交互上位机界面的功能,尽可能实现数据可视化、参数设置化,建立人机交互界面标准。如图5所示,通过“回原点”和“一键备份”按钮,将传统机器人系统示教器上的相关功能移植到人机交互界面端,在某些人机交互界面的设计中对变频器除可手动进行运行外,变频器的软限位、速度值写入,除初始化的相关参数设置外,其他运行状态设置变量均可以通过人机交互界面进行设置,改变传统使用变频器的软件进行设置的方式。

图5 机器人人机交互界面

数据采集范围

无论预测性维护、大数据分析、自学习功能还是AI智能的相关决策,基础的数据来自底层PLC的DB块数据,对于程序中过程变量的种类、颗粒度将直接影响上层数据的分析与决策。

1.数据采集种类

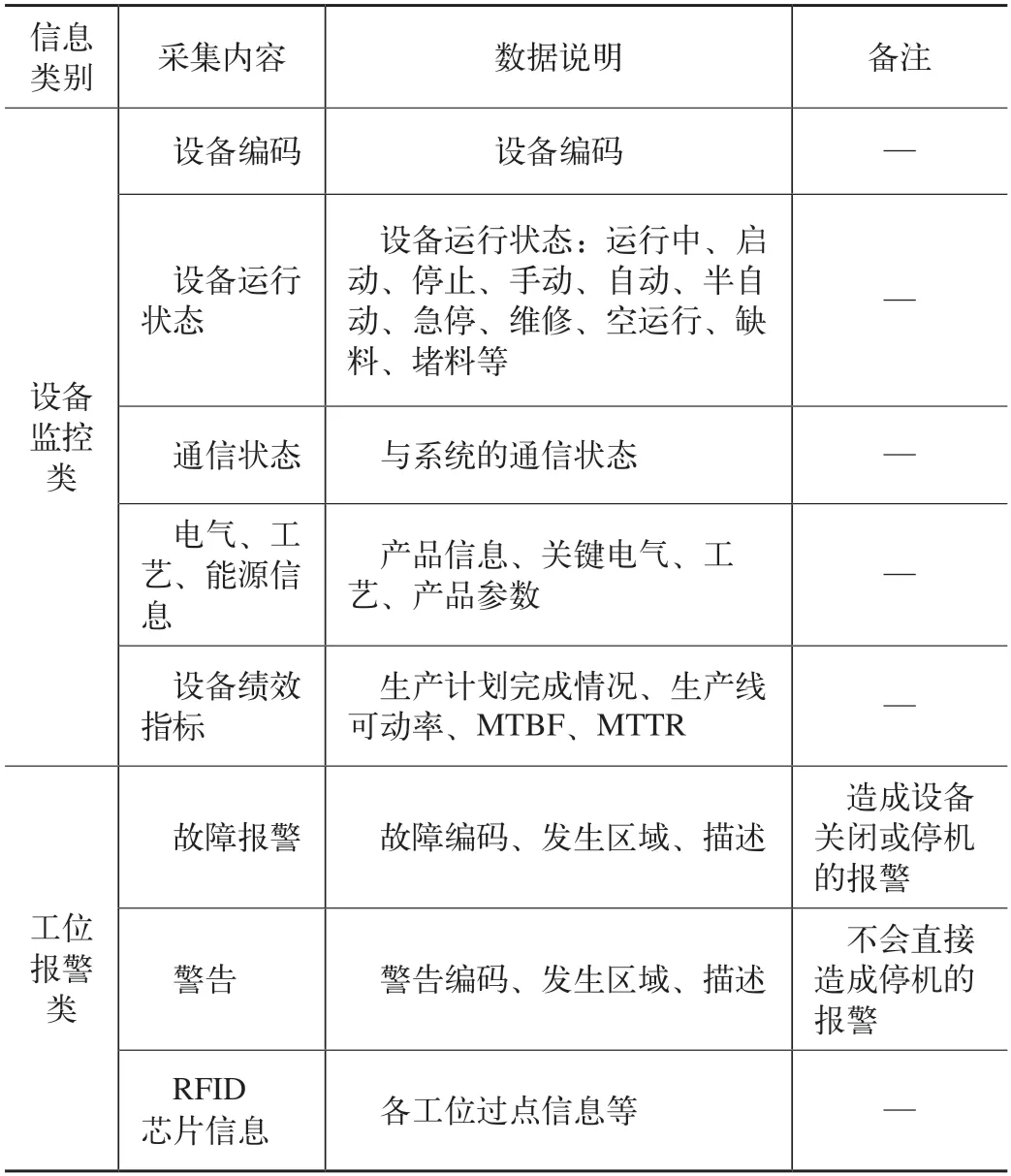

采集相关线体设备数据,须确保数据的实时性和稳定性。控制层网络要求采用统一的总线协议,所有带控制器的设备需至少配备一个标准工业以太网接口。常规数据的采集(见表1),如运行中时间统计计算出可动率;缺料状态累计计算经数据分析对物料的前置期做相应的调整;各工位过点信息计算出整车从焊装至总装下线的全生产制造周期,便于评估销售订单的承接及生产计划的排产。

表1 各类设备数据采集概况

2.数据的颗粒度

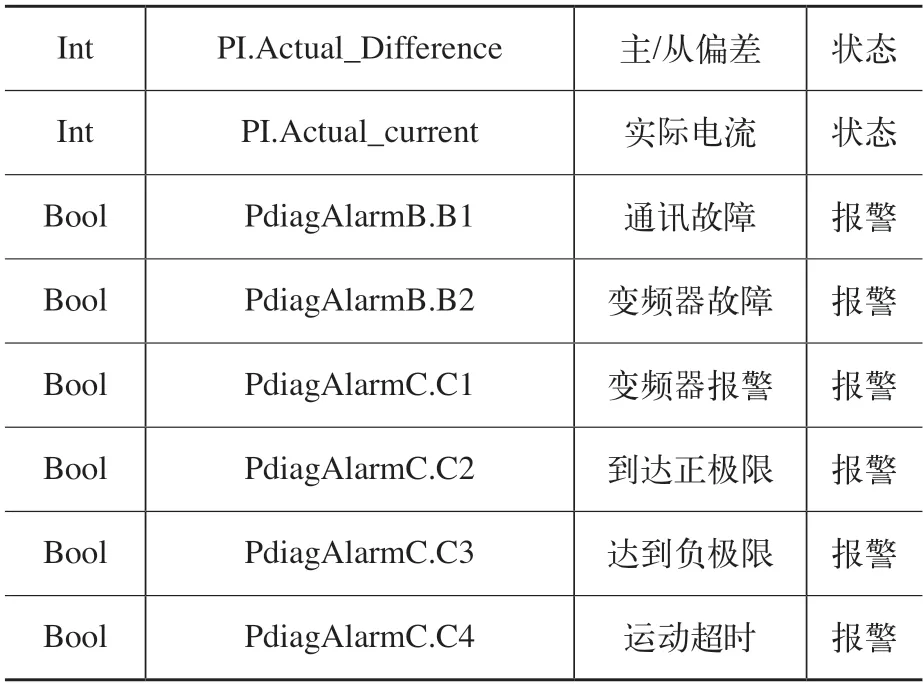

PLC上传的数据来自于程序的逻辑指令及其中间变量,而支撑大数据分析及决策的数据均来自上述PLC内,程序逻辑的严谨性及中间过程变量的颗粒度将对上传数据质量起到至关重要的作用。目前随着智能制造的推广,衍生出预测性维护、装备智能监控等新概念,如果按照产线集成化的思路规划相关预测监控系统,在复杂的线体内,不建议使用外加传感器的方式对线体相关装备进行检测分析,较为行之有效的方式还是将装备本体的数据进行挖掘开发。某旋转机构使用的变频器上传PLC数据见表2,通过对表中触发数据时间间隔统计,从而预测运动状态的稳定性及装备本体的状态。实际电流与实际速度搭建数学模型,实现对运动状态的监控。通过底层较高颗粒度的数据上传,为中控层乃至更高层级的系统做理论依据及数据基础。

表2 变频器上传PLC数据

(续)

结语

智能工厂的搭建来自于数据的驱动,数据源自于自动线电气控制系统的PLC,其底层设备的数据接口及程序的完整性,将对工厂智能化水平起到至关重要的作用。将自动化电气控制系统优化,将为上层系统提供足够的数据基础以及决策依据。对于IT层所需要的数据应该充分考虑其需求,将PLC不能搭建的数学模型上传至IT端,由其建立相关的数学模型及运算逻辑,挖掘深层的数据信息和产线信息。但是在底层设备的控制逻辑上,与IT端应保持相互校验、互不控制的原则,以OPC通信为媒介实现大数据上传的同时确保自动化线体的稳定运行。

上述电气控制系统在焊装、涂装、总装新建及改造项目中应用,通过打通信息流,取消了部分人工确认的功能,实现了节省10余人,数据信息的上传及产线数据的分析,各车间线体可动率平均提升3%,并为后续产线的智能决策分析提供数据基础。

本文通过新建工厂及数字化转型背景下产线改造过程中获得的经验及发现的问题,进行了总结归纳,对未来智能工厂的自动线电气控制系统设计提供参考,并以智能工厂发展为方向逐步完善优化设计思路,为汽车智能制造的全面转型提供支撑。