基于Moldflow的H12防护罩注塑成型分析

2022-03-19孙世仁

孙世仁

(蚌埠依爱消防电子有限责任公司,蚌埠 233000)

随着计算机辅助工程(Computer Aided Engineering,CAE)技术的快速发展,注塑CAE技术在塑料产品加工中的应用越来越广泛。Moldflow软件能够模拟塑料产品注塑成型过程,进而发挥虚拟试模的作用,降低生产成本,缩短模具设计周期[1-2]。以蚌埠依爱消防电子有限责任公司生产的H12防护罩产品为例,利用CAE软件Moldflow对其注塑成型过程进行数值模拟,预测产品可能出现的缺陷,并提出解决方案,从而生产出合格的产品[3-4]。

1 CADdoctor模型简化

在三维软件中绘制H12防护罩三维模型图纸,导出stp格式文件。将准备好的仿真模型文件stp格式导入CADdoctor中进行模型简化,将简化好的模型以udm格式导出。

2 成形工艺分析

2.1 工艺参数

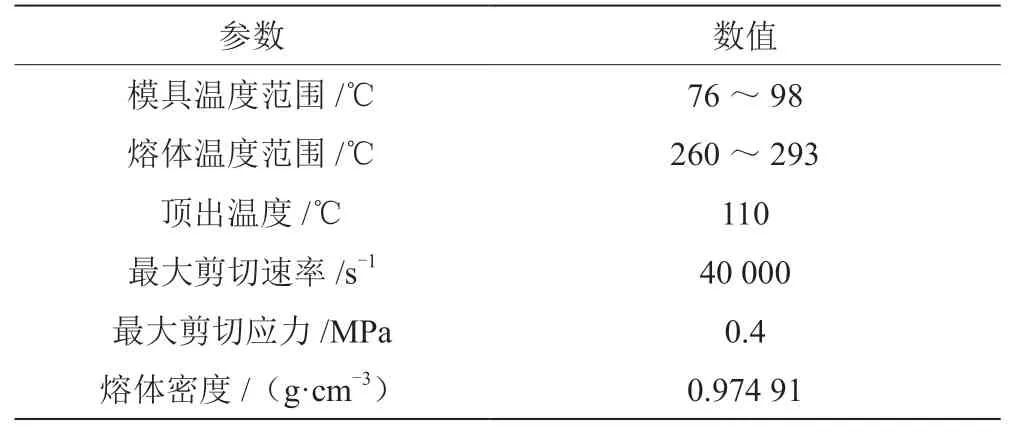

图1 为H12防护罩的塑件结构图。材料选用ABS+PC塑料,其工艺参数设置如表1所示。

表1 ABS+PC工艺参数设置

2.2 浇口位置、浇注系统和冷却系统

由于H12防护罩壁厚均匀、尺寸较小,采取一模两腔,流道类型选择冷流道,浇口采取潜伏式进胶,胶口尺寸Φ0.8 mm,分型面设在最大截面处(Φ70 mm下表面),浇口位置、浇注系统如图2所示。制品冷却通常占成型周期的绝大部分时间,因此控制成型周期提高产能、加快制品冷却是至关重要的。前后模处设计2条水路,水管直径为6 mm,冷却系统模型如图3所示。

3 成型分析

工艺参数初步分析时采取系统默认设置,模具表面温度87 ℃,熔体温度277 ℃,速度、压力切换为自动。

3.1 充填时间和熔接线

如图4所示,浇口的设置达到流动平衡效果,初次填充分析所用注射时间为0.824 6 s。浇口处的塑件先充满,两浇口间塑件最后充满,充填流动状况较好,充填时间较短,生产效率较高。从图5的熔接线分布可以看出,熔接线主要集中在孔位置,数量较多。可以适当提升熔融体温度、加快注射速度或增加保压压力,以更好地解决熔接线的问题。

3.2 体积收缩率和温度(零件)

从图6体积收缩率结果来看,体积收缩率最高达到了7.850 0%,最低为0.647 3%,体积收缩不均匀,产生缩痕缺陷。如图7所示,零件某点的最高温度为63.42 ℃,最低温度为31.11 ℃,温度差超过正常值(10 ℃)32.31 ℃左右,说明冷却效果不理想,需要改善冷却系统。

针对分析中提出的缺陷问题,为优化分析给出合理建议:(1)改善冷却效果;(2)通过设置工艺参数,调整注射压力、注射速度、注射时间、冷却时间、模具温度、熔体温度以及保压压力等值。

4 塑件模具结构

图8是根据Moldflow注塑成型分析结果,在三维软件里绘制的模具三维结构图。图9(a)是模具结构的定模部分,图9(b)是模具结构的动模部分。模具结构采取一模二腔,流道类型为冷流道。

5 H12防护罩注塑成型实验验证

不断调整工艺参数,并多次进行分析,以此得到符合实际生产要求的分析结果[5]。图10为经过优化后实际生产的H12防护罩,可以看出产品不存在注塑缺陷。

6 结语

运用CADdoctor软件对H12防护罩三维模型进行模型简化,再导入Moldflow软件进行塑件的成型分析,根据分析结果有针对性地提出优化方案,从而缩短模具设计制造和产品研发周期,降低生产成本,提升企业竞争力。