凝胶发泡法制备多孔NiTi 合金及其性能①

2022-03-19段柏华何志强刘新利王德志

张 祺, 段柏华, 何志强, 刘新利, 王德志

(中南大学 材料科学与工程学院,湖南 长沙 410083)

多孔NiTi 合金具有优良的形状记忆效应、良好的生物相容性和超弹性,被广泛应用于医学植入材料领域[1-3]。 目前制备多孔NiTi 合金的方法主要是粉末冶金法,即以Ni、Ti 粉末为原料,经过压制成形、烧结得到物相单一的多孔材料[4]。 这种方法工艺简单,但无法制备出形状复杂的移植件,往往需要后继机加工,而机加工会导致多孔材料孔隙结构破坏、材料损耗率增大,因此有必要开发一种多孔镍钛的近净成形方法。凝胶注模成型技术作为一种粉末近净成形技术,主要应用于陶瓷粉末的成型,近年来逐渐被用于金属粉末的成型[5-6]。 它主要通过制备黏度低、流动性好的浆料,加入引发剂和催化剂后,控制反应条件,形成三维凝胶网络,经干燥后得到成分均匀的凝胶生坯,最后再进行脱脂、烧结直接制备出复杂形状的零部件。 国内外学者运用凝胶注模成型技术已成功制备了铜合金、铝合金、钛合金[7-9]等各种多孔金属材料,但制备的材料孔隙率不高,且其凝胶体系多采用丙烯酰胺作为单体,具有神经毒性,因此有必要开发低毒性或无毒的凝胶体系。 利用环境友好的生物高聚物,如明胶、蔗糖、淀粉、卵清蛋白等[10-11]作为凝胶剂制备多孔陶瓷的凝胶注模技术得到了初步研究,将此类凝胶体系应用于多孔金属材料的制备具有很高的研究及应用价值。

本文拟以生物大分子琼脂溶液作为凝胶体系,结合凝胶注模技术和发泡工艺[12],制备具有多级孔隙结构的多孔NiTi 合金,以匹配人体骨的孔隙结构及力学性能,重点研究琼脂、羟丙基甲基纤维素(HPMC)等凝胶成分对浆料流变性能和多孔NiTi 合金孔隙结构及力学性能的影响。

1 实 验

1.1 原料和试剂

实验选用机械破碎法制备的TiH2粉(纯度99.5%以上,平均粒径9.59 μm)、类球形气雾化Ni 粉(纯度99.5%以上,平均粒度28.41 μm)为原料,水基凝胶体系以琼脂((C12H18O9)n)为凝胶剂,羟丙基甲基纤维素(HPMC)为增稠剂,聚乙二醇三甲基壬基醚(Tergitol)为发泡剂,这些试剂均为化学纯。 原料粉末形貌见图1。

图1 原料粉末SEM 形貌

1.2 实验流程

按Ni 和Ti 原子比1 ∶1称取适量Ni 粉和TiH2粉,在QM⁃BP 行星球磨机中、氩气保护下进行球磨混合,球磨工艺为:球料比1 ∶1,球磨转速200 r/min,球磨时间3 h;随后,称取不同用量的琼脂和HPMC 粉末倒入去离子水中,在磁力搅拌器中于80 ℃、搅拌速度250 r/min条件下加热搅拌1 h 制备出淡黄色、澄清透明的预混液;然后向预混液中加入混合好的粉末和粉末质量5%的发泡剂,搅拌一定时间制备出发泡浆料,其粉末体积装载量分别为20%、30%及40%;把浆料注入各种形状的模具中,并在低温下快速固化成型,脱模后的凝胶湿坯在40 ℃下干燥30 h,得到干燥生坯;最后,将干燥后生坯脱脂、烧结制备多孔NiTi 合金,烧结工艺为:烧结温度1 050 ℃、烧结时间2 h、烧结气氛为氩气。

1.3 测试与表征

采用NDJ-79 型旋转黏度计测量浆料黏度,剪切速率176 s-1。 采用FEG-Quanta200 型扫描电镜观察样品孔隙结构。 采用DE-120M 密度计测量烧结样品孔隙率。 采用Instron3369 万能试验机测试完全干燥的凝胶坯体和烧结样品抗压强度,加载速率为1 mm/min。

2 结果与讨论

2.1 琼脂用量对浆料流动性及生坯强度的影响

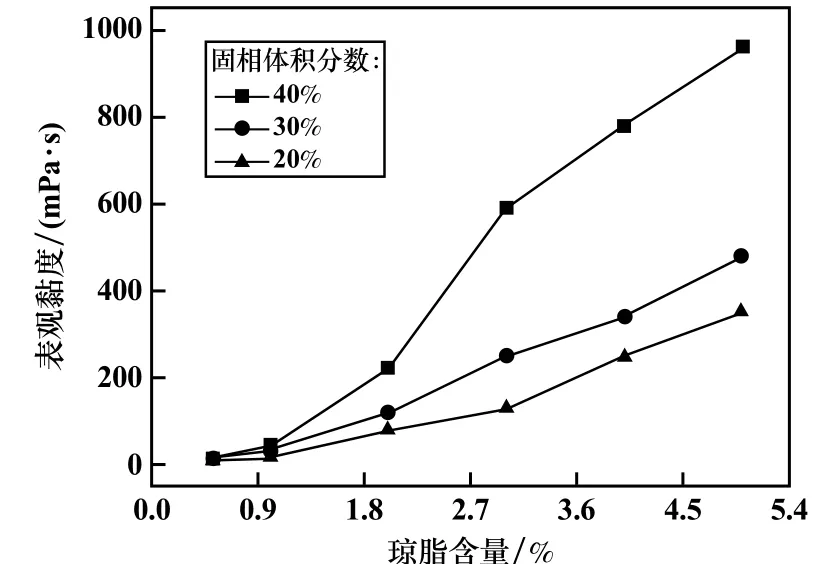

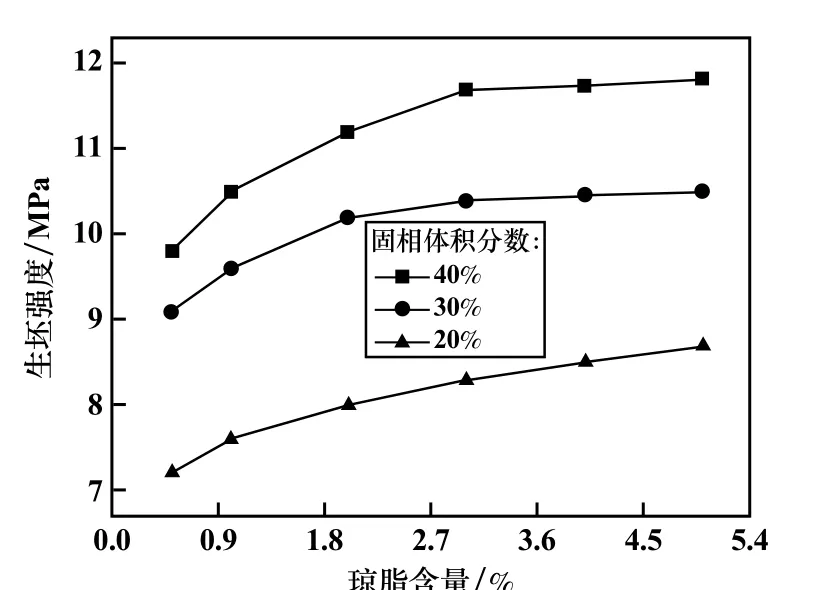

HPMC 加入量0.75%,以不同琼脂含量制备浆料,探究琼脂含量对浆料黏度及生坯强度的影响,结果见图2~3。

图2 琼脂含量对浆料黏度的影响

从图2 可知,混合粉末浆料的表观黏度随着琼脂含量增加而逐渐增加,而且固相体积分数越大,其影响越显著。 对于稀悬浮液,其表观黏度可按下式计算[13]:

式中η为浆料黏度;η0为浆料中连续相(液相)黏度;φ为体系中分散相的体积分数(固相体积分数);K为粉末形状系数。 浆料黏度和琼脂溶液黏度成正比,随着琼脂含量增加,液相黏度η0增加,从而导致浆料黏度η增加;由式(1)可知,浆料中固相体积分数φ增加,也会使浆料黏度η大幅增加。 当固相体积分数为40%、琼脂含量大于4%时,浆料黏度超过800 mPa·s,实验过程中发现浆料流动性明显变差,难以顺利注模成型。

由图3 可见,固相体积分数一定时,琼脂含量增加,生坯强度也随之增加,但当琼脂用量大于3%时,基本达到稳定。 在凝胶注模过程中,高分子琼脂通过与粉末的相互作用固定粉末位置,使生坯在后继加工过程中保持形状,故而琼脂用量越多,与粉末之间的相互作用越强,其生坯强度也随之增加。 但琼脂在后续脱脂过程中需要去除,含量过高有可能在多孔NiTi 合金中引入更多杂质,从而增加脱脂工艺的难度。 当固相体积分数为40%、琼脂含量为0.5%时,生坯抗压强度为7.2 MPa,完全可以保证坯料在后续加工过程中的完整性。 综合考虑琼脂含量对浆料黏度和生坯强度的影响,琼脂含量应该控制在1%~4%。

图3 琼脂含量对生坯强度的影响

2.2 羟丙基甲基纤维素用量对浆料流动性及生坯强度的影响

羟丙基甲基纤维素(HPMC)是一种亲水胶体,可以增强气泡在浆料中的稳定性。 在2%琼脂溶液中加入不同质量分数HPMC,考察其对浆料黏度及生坯强度的影响,结果如图4~5 所示。

图4 HPMC 含量对浆料黏度的影响

由图4 可见,在同一固相体积分数下,HPMC 含量小于0.75%时,浆料黏度几乎没有变化,但HPMC 含量超过0.75%后,浆料黏度急剧增加,主要是由于HPMC中的亲水基团和长侧链与自由水分子发生吸附和固定,同时HPMC 含量增加导致侧链之间缠绕加剧,与金属粉末颗粒发生更强的表面吸附。 实验中HPMC添加量0.75%为浆料黏度急剧增加的临界值,因此HPMC 的加入量不宜超过0.75%。

从图5 可见,HPMC 含量对生坯强度影响较大,随着其用量增加,生坯强度显著增加。 在固相体积分数40%的样品中,未加入HPMC 时,制得的生坯强度只有1.2 MPa,生坯样品在脱模、干燥过程中容易坍塌破碎;加入0.25%HPMC 后,生坯强度增至4.5 MPa,可以满足加工要求。 在琼脂溶液中,HPMC 的亲水基团和长侧链与水分子发生吸附和固定,金属粉末颗粒与凝胶网络的粘连作用增强,浆料黏度变大,在浆料中更容易产生密集细小的气泡,生坯中的孔隙更圆、孔径更小,因此生坯强度得到提高。 但HPMC 作为增稠剂在后续脱脂工艺中需要去除,加入量增加时,溶解时间增加,且不能保证完全溶解在琼脂溶液中,尤其是在制备高孔隙率、大孔径多孔NiTi 合金时,应尽量减少HPMC 的使用。 综合以上因素,HPMC 含量应控制在0.25%~0.75%之间。

图5 HPMC 含量对生坯强度的影响

2.3 生坯的固化及生坯组织

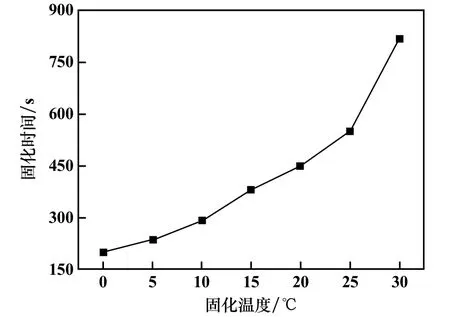

图6 为2%琼脂、0.75%HPMC、40%固相体积分数浆料在不同温度下的固化时间。 由图6 可见,随着温度升高,浆料固化时间增加,温度越低,固化时间越短,琼脂糖链和HPMC 侧链形成网状结构更容易,0 ℃时,发现坯体表面出现冰晶,在后续干燥时,会破坏坯体的孔隙结构;温度从0 ℃增至25 ℃,固化时间增加了约350 s,温度提高至30 ℃时,固化时间明显延长,达到850 s。 浆料注模完成后,在模具中发生固化,固化过程会影响坯体均匀性和生坯宏观形貌。 固化时间过短,生坯内部出现明显分层,无法得到成分均匀的凝胶生坯;固化时间过长,金属粉末颗粒发生沉降,生坯整体不均匀,在后续干燥过程中,生坯轴向收缩不均匀,影响坯体形状。 综合考虑,固化温度宜控制在15 ℃以内。

图6 浆料在不同温度下的固化时间

在固相体积分数40%、琼脂含量2%、HPMC 含量0.75%条件下,制备黏度为220 mPa·s 的镍钛浆料,其流动性良好,加入发泡剂5%搅拌发泡后,以1.5 ~2 cm3/s 进行注模得到类骨头形状制品(见图7),注模时间需15~25 s,浆料在模具中充型完全后,在10 ℃下固化成型,固化完成时间约300 s。 干燥后的凝胶坯体抗压强度达到8.5 MPa,满足后续加工要求。 从图7可以看出,凝胶坯体充型完全,形状完整,表面没有裂纹。 图8 为干燥凝胶坯体的微观形貌,混合粉末颗粒均匀分布在坯体中,颗粒之间由高分子网络连接,保证坯体具有一定的加工强度。 同时可以观察到坯体中发泡形成的近圆形气泡孔。 脱脂后,去除有机聚合物则会形成三维连通的孔隙结构。

图7 凝胶发泡成型的干燥生坯

图8 凝胶生坯微观形貌

2.4 不同HPMC 含量制备的多孔NiTi 合金的孔隙结构

图9 给出了固相体积分数40%、琼脂含量2%及不同含量HPMC 制备的烧结多孔NiTi 合金显微组织。从图9 看出,多孔NiTi 合金具有多级孔隙结构,一种是形状呈类球形的大孔,这主要来源于发泡;一种是中等大小的不规则孔隙,主要来源于生坯中颗粒之间的空隙;还有一种细小的孔隙,主要来源于烧结过程中镍、钛元素的偏扩散Kirkendal 效应。 这种多级孔隙结构与人体骨相匹配,既能保证足够的强度,又能为营养物质输送及组织纤维的长入提供通道。 从图9 还可以看出,随着HPMC 含量提高,其孔隙率有所增加,而且类圆形大孔数量及尺寸明显增加。 因为HPMC 是一种亲水胶体,溶于水后,能改善溶液中气泡的稳定性,圆形孔隙更容易形成和保持。

图9 不同HPMC 含量制备的多孔NiTi 合金的孔隙形貌

图10 为不同HPMC 含量制备的多孔NiTi 合金的孔径分布图。 随着HPMC 添加量增加,+100 μm 粒级大孔占比逐渐增加,多孔NiTi 合金的最大孔径由154.55 μm增至207.61 μm,样品中出现更大更圆的气泡孔。 加入0.25%HPMC 时,样品中-50 μm 粒级小孔占比达到91.0%,孔径分布较均匀。 加入0.50%HPMC 时,样品中-50 μm 粒级小孔占比减至80.8%,+100 μm 粒级孔隙数量略有增加,最大孔径达到199 μm。 加入0.75%HPMC 时,+100 μm 粒级孔隙数量进一步增加,孔径分布更加不均匀。

图10 不同HPMC 含量制备多孔NiTi 合金的孔径分布

2.5 多孔NiTi 合金的力学性能

图11 为固相体积分数40%、琼脂含量2%及不同含量HPMC 制备的多孔NiTi 合金的力学性能图。 从图11 可以看出,固相体积分数一定时,随着加入HPMC 含量增加,多孔NiTi 合金孔隙率增加。 这是因为HPMC 能够稳定泡沫而使它们不破裂,同时孔径增大,这也可从图10 得到证实。 当发泡剂含量从0.25%增至0.75%时,多孔NiTi 合金孔隙率从46.6%增至52.3%,相对应的多孔NiTi 合金抗压强度从258.84 MPa减至167.56 MPa,杨氏模量从19.93 GPa 减至18.19 GPa。理想的骨植入材料应当具有100 MPa 以上的抗压强度、25 GPa 以下的杨氏模量,同时具有30%~80%的孔隙率[14]。 本文通过凝胶发泡法制备的多孔NiTi 合金符合骨植入材料的力学性能要求。

图11 不同HPMC 含量制备的多孔NiTi 合金的力学性能

3 结 论

1) 采用凝胶发泡法制备得到孔隙率41.3%~56.5%、杨氏模量11.6~18.3 GPa、抗压强度113.2~280.6 MPa、具有多级孔隙结构的多孔NiTi 合金,可与人体骨相匹配。

2) 制备NiTi 凝胶发泡浆料过程中,琼脂加入量对浆料黏度及生坯强度均有较大影响,随着其用量增加,浆料黏度及生坯强度均增加。

3) 加入适量HPMC,对浆料黏度影响不大,但对提高生坯强度有利,且能显著影响发泡效果及后继烧结体孔隙结构;随着HPMC 用量增加,制备的多孔NiTi 合金孔隙率略有增加,孔径增大、抗压强度和杨氏模量降低。