锂电池负极材料四氧化三钴的结构优化及其电化学性能研究①

2022-03-19曹彩玉王日初彭超群王小锋

曹彩玉, 冯 艳, 曾 婧, 王日初, 彭超群, 王小锋

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.湖南省电子封装与先进功能材料重点实验室,湖南 长沙 410083;3.中南大学 冶金与环境学院,湖南 长沙 410083)

锂离子电池作为一种新型绿色能源,已经广泛应用于生活中[1-2]。 石墨是商用锂电池最常用的负极材料,但其理论比容量只有370 mAh/g,难以满足锂离子电池高性能需求[3]。 四氧化三钴凭借其高理论比容量(870 mAh/g)、稳定结构及低制备成本等优势[4],成为目前研究的热门锂离子电池负极材料。 但四氧化三钴负极材料在使用过程中存在体积膨胀大等问题,限制了其应用[5],针对此问题,目前主要改进措施是缩小颗粒尺寸和调控形貌[6]。 溶剂热法利用不同有机溶剂黏度、表面张力等性能差异,可以调控样品尺寸及形貌[7]。 本文以异丙醇作为溶剂,通过溶剂热法结合高温煅烧法制备超细纳米/微米多孔四氧化三钴粉末,研究了反应时间对碳酸钴及四氧化三钴的组成成分及形貌的影响,并测定了四氧化三钴负极材料电化学性能。

1 实 验

1.1 实验原料及碳酸钴、四氧化三钴制备

实验原料包括四水合乙酸钴、碳酸氢氨、异丙醇、乙醇,均为分析纯。 实验用水为去离子水。

将1 g 四水合乙酸钴与4 g 碳酸氢氨混合后,加入60 mL 异丙醇,磁力搅拌2 h,随后将其转入100 mL 聚四氟乙烯内衬中,在185 ℃分别反应2、4、8、16、20 h得粉色沉淀。 将该沉淀用去离子水和无水乙醇多次洗涤后,在鼓风干燥箱中干燥12 h,研磨得到不同反应时间下的碳酸钴前驱体。 将溶剂热法反应20 h 的碳酸钴前驱体粉末在500 ℃煅烧5 h,升温速度为5 ℃/min,最终得到黑色四氧化三钴粉末。

1.2 材料的物化性能表征

采用X 射线衍射仪(XRD,Rigaku D/max 2500(λ=0.154 nm))测试样品的物相结构。 使用扫描电子显微镜(SEM,Nano SEM 230,FEI)和透射电子显微镜(TEM,Titan G260-300,FEI)表征前驱体碳酸钴及四氧化三钴颗粒的形貌。

1.3 电极制备及电化学性能表征

以四氧化三钴为活性物质制备成纽扣电池测试电化学性能。 极片的制备:活性物质、导电剂(乙炔黑)及黏结剂(聚偏二氟乙烯,PVDF)以质量比7 ∶2 ∶1混合而成,溶剂为N⁃甲基吡咯烷酮(NMP)。 随后将涂布后的极片110 ℃真空干燥12 h。 纽扣电池所用电解液是由碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸二甲酯(DMC)以体积比1 ∶1 ∶1组成的三组分电解液。 循环伏安曲线(CV)和交流阻抗曲线(EIS)由电化学工作站(CHI604E and IM6ex)测得。 电化学性能测试在蓝电电池测试系统(CT2001A,Wuhan)中进行。

2 实验结果与讨论

2.1 样品成分及形貌分析

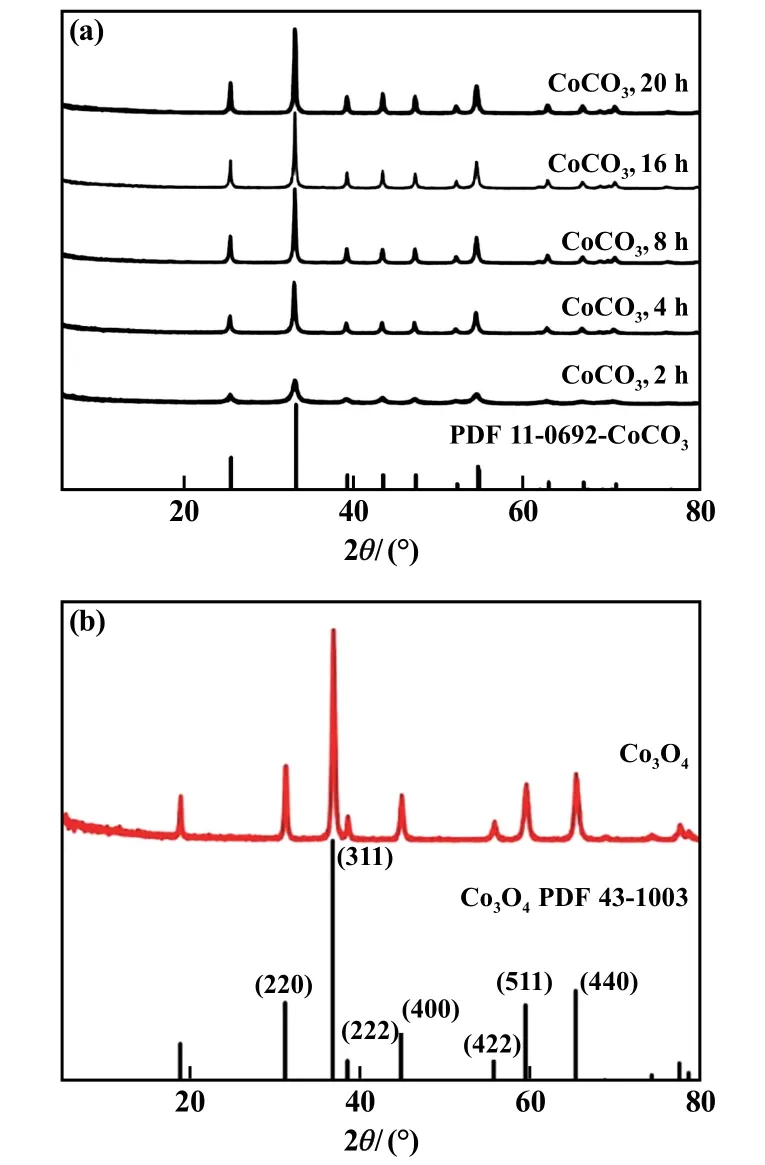

图1 为采用溶剂热法反应不同时间获得的前驱体碳酸钴和随后高温煅烧得到的四氧化三钴XRD 图谱。与碳酸钴标准卡片对比,溶剂热法反应不同时间得到的前驱体碳酸钴样品均为碳酸钴纯相(图1(a));随着反应时间延长,碳酸钴的衍射峰尖锐度逐渐变大,说明结晶度逐渐提高。 由图1(b)可知,实验所得四氧化三钴样品的XRD 图谱与标准卡片(PDF 43⁃1003)的峰完全吻合,没有出现其他衍射峰,说明获得了四氧化三钴纯相,其中位于31°,36°和38°的3 个特征峰分别对应于(220),(311)和(400)晶面,表明获得了高结晶度的四氧化三钴粉末。

图1 样品XRD 图谱

图2 为采用溶剂热法在185 ℃反应不同时间获得的碳酸钴前驱体微观形貌。 由图2 可知,反应2 h 时,碳酸钴微米球状颗粒(2 μm)是由小尺寸纳米颗粒团聚的不规则大尺寸纳米颗粒组成(见图2(a))。 随着反应时间延长,小尺寸纳米颗粒不断长大,不规则的大尺寸纳米颗粒形貌先转化成规则片层状(见图2(b)),随后转变成台阶状(见图2(c)),最终趋于形成均匀的大尺寸球状纳米颗粒(见图2(d))。 由图2(e)可知,反应延长到20 h 后,微米球中的纳米颗粒基本实现均匀化,这有利于煅烧过程中形成细小且均匀的四氧化三钴。 晶体材料的形成需经历形核和长大2 个阶段,当长大速度比形核速率慢时,晶粒尺寸会减小,而异丙醇因表面张力低及黏度大的优势,使得晶粒的形核速率较大和动力学较慢,反应时间20 h 时形成均匀的纳米/微米结构。

图2 溶剂热反应不同时间所得碳酸钴SEM 图

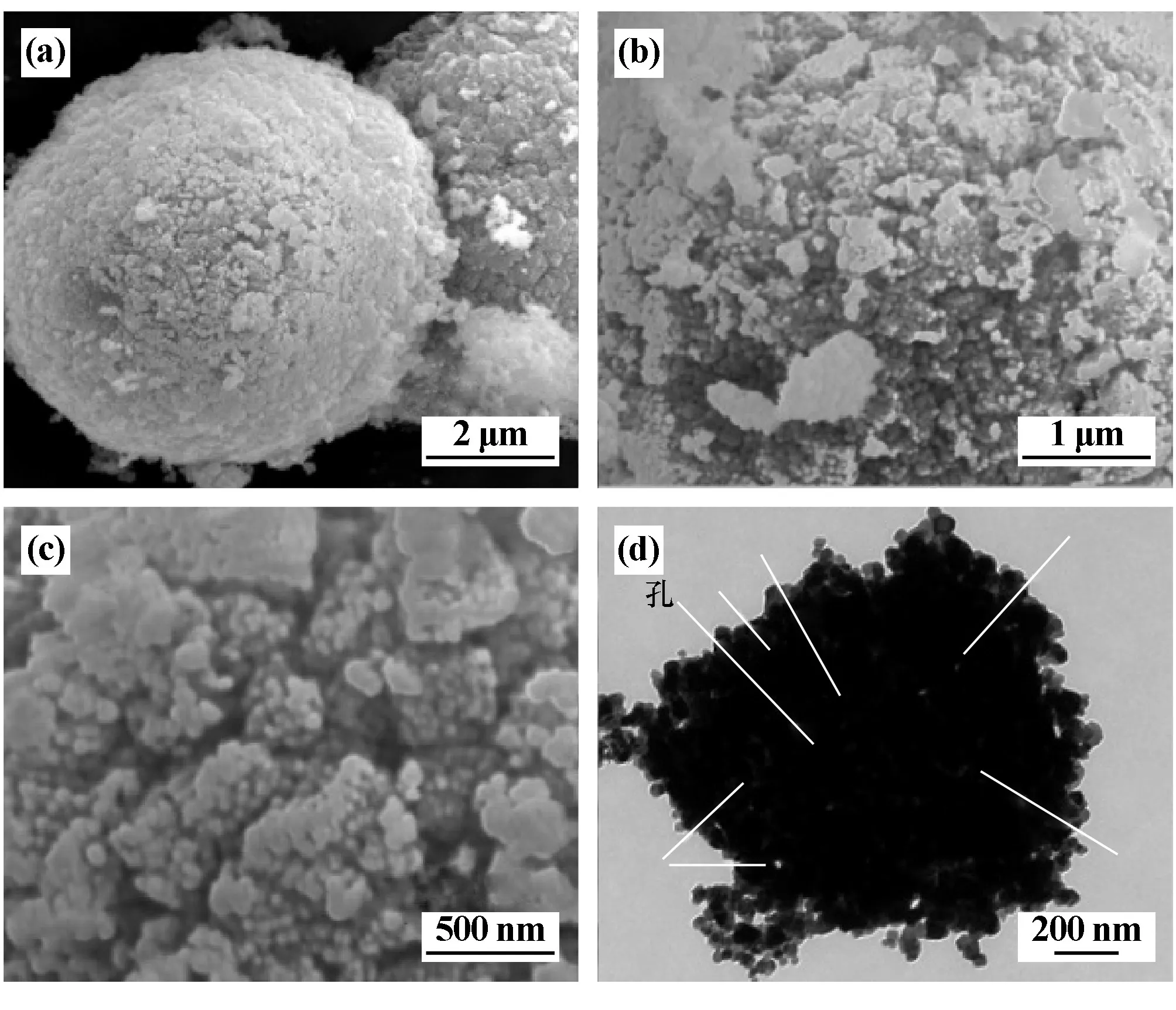

图3 为超细纳米/微米多孔四氧化三钴的SEM 和TEM 图。 由图3(a)~(c)可知,四氧化三钴是由大量细小纳米颗粒和孔洞构成的微米级多孔球体。 由图3(d)可知,四氧化三钴由细小纳米颗粒组成微米多孔球体,这与SEM 分析结果一致。 这种独特形貌的形成是由于在煅烧过程中纳米/微米碳酸钴分解出二氧化碳,微米球中的纳米颗粒尺寸减小,同时孔洞尺寸增加,这有利于循环过程中锂离子的嵌入/脱出[8]。

图3 超细纳米/微米多孔四氧化三钴SEM 和TEM 图

2.2 电化学性能分析

图4 为超细纳米/微米多孔四氧化三钴电极的循环伏安曲线及循环充放电曲线。 由图4(a)可知,第1圈的还原峰出现于0.775 V 的位置,这对应于从Co2+,Co3+到Co 的转化反应(式(1)),但明显区别于其他两圈的还原峰,这主要是由于固态电解质界面膜(SEI膜)的形成[9]。 氧化峰出现于2.114 V 的位置,这对应于从Co 到CoO 的转化反应(式(2))。 由图4(a)可知,第2 圈和第3 圈的曲线重合性高,显示出合成的四氧化三钴具有优异的化学可逆性。 从四氧化三钴在0.1 A/g 电流密度下的充放电性能曲线(图4(b))可知,第1 圈曲线位于0.5 ~1.15 V 之间的平台,主要发生由Co3O4到Co 的转化反应,第2、3 圈曲线的平台对应CoO 到Co 的转化反应。 位于2.0 ~2.5 V 的平台对应Co 转化成CoO 的反应。 第2、3 圈曲线重合性高,进一步说明四氧化三钴具有优异的化学可逆性[10]。

图4 纳米/微米四氧化三钴电极循环曲线

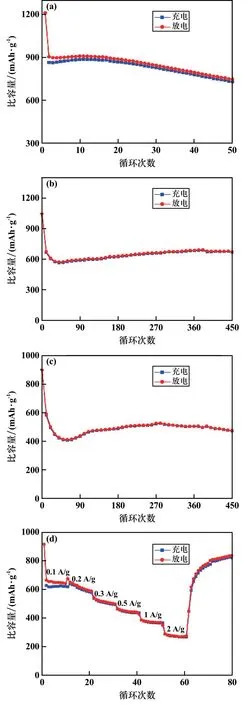

图5 为超细纳米/微米四氧化三钴的循环曲线和倍率曲线。 由图5(a)可知,四氧化三钴电极在0.1 A/g电流密度下,初始比容量为1 213 mAh/g,循环50 圈后可逆比容量保持在732 mAh/g 左右,第1 圈的容量损失主要是由于SEI 膜的形成。 在电流密度0.5 和1 A/g 下,超细纳米/微米四氧化三钴循环450 圈比容量分别保持在680 和473 mAh/g,表明该电极材料具有优异的长循环稳定性性能。 由图5(d)可知,在电流密度0.1,0.2,0.3,0.5,1 和2 A/g 下,比容量分别为645,607,501,445,371 和274 mAh/g。 当电流密度回到0.1 A/g, 比容量回到780 mAh/g,说明纳米/微米多孔四氧化三钴电极材料具有优异的倍率性能。 这得益于纳米颗粒和多孔结构的协同作用,一方面细小的纳米颗粒提高电极与电解质的接触面积,缩短锂离子传输通道和多孔结构;另一方面,多孔结构为锂离子的嵌入/脱出提供了储存空间,有效缓解了体积膨胀[11]。

图5 纳米/微米多孔四氧化三钴的电化学性能

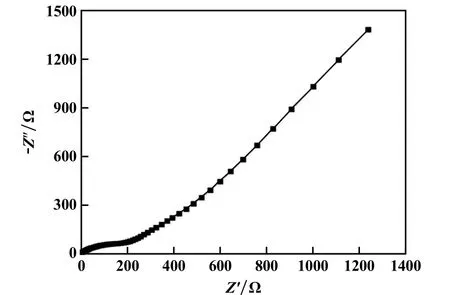

超细纳米/微米多孔四氧化三钴电极交流阻抗图谱如图6 所示。 阻抗图谱包括半圆和直线2 个部分,半圆为高频区,直线为低频区[12]。 高频区主要与由电极生成的SEI 膜和电荷转移2 种电阻相关,而低频区主要是与锂离子的传输相关[13]。 由图6 可知,半圆的阻抗大约在187 Ω 左右,说明其具有优异的电荷传输能力。 此外,低频区的直线较陡峭,说明该电极具有良好的锂离子传输性能[14]。

图6 纳米/微米多孔四氧化三钴电极材料电化学交流阻抗图

3 结 论

1) 以异丙醇为溶剂,通过溶剂热法结合高温煅烧法成功制备出细小且均匀的纳米/微米多孔四氧化三钴粉末。

2) 纳米/微米多孔四氧化三钴作为锂离子电池电极在0.1 A/g 电流密度下比容量为732 mAh/g;在大电流密度0.5 和1 A/g,循环450 圈后比容量分别保持在680 和473 mAh/g 左右,显示出优异的长循环性能。

3) 纳米/微米多孔四氧化三钴在电流密度0.1,0.2,0.3,0.5,1 和2 A/g 下,比容量分别为645,607,501,445,371 和274 mAh/g;电流密度回到0.1 A/g 后,其比容量回到780 mAh/g,显示出良好的倍率性能。