酸碱联合处理稀土改性的硼-β分子筛用于乙醇一步转化制丁二烯

2022-03-18杨东元黄肖杰耿景龙党舒轩代成义常春然

杨东元,黄肖杰,耿景龙,党舒轩,代成义*, 常春然*

(1 西安交通大学 化学工程与技术学院,陕西省能源化工过程强化重点实验室,陕西 西安 710049; 2 陕西延长石油(集团)有限责任公司,陕西 西安 710065; 3 西北大学 化工学院,陕西 西安 710069)

1,3-丁二烯(以下简称丁二烯)是重要的有机化工原料,可用于合成多种化工产品,比如合成橡胶和合成树脂,其中用于合成橡胶所消耗的丁二烯量约占全球丁二烯消耗总量的80%[1]。此外,丁二烯还可以用来生产乙叉降冰片烯、1,4-丁二醇、己二腈、环丁砜等[2-3]。迄今为止,丁二烯的生产经历了乙醇法、丁烯或丁烷脱氢法以及C4馏分抽提法[4],其中后2种制备方法的原料来源均高度依赖石油资源。随着近年来国际形势的转变,石油价格持续攀升,生产成本越来越高,依靠既往制备方法生产丁二烯必然存在多种不稳定与不安全因素。

中国科学院大连化学物理研究所提出的煤基乙醇路线可以以煤基合成气为原料直接生产无水乙醇[5-6],进而实现煤化工基础原料的增值耦合利用,变煤为化。随着煤基乙醇生产技术的逐渐成熟,乙醇生产成本不断降低,结合我国“贫油、富煤、少气”的资源特点,探索煤基乙醇合成丁二烯路线具有“居安思危”的时代意义,在此基础上研究乙醇一步法制丁二烯意义重大。

乙醇在酸碱催化剂的作用下经脱氢、偶联和脱水3种反应生成目标产物丁二烯,目前认为上述乙醇一步法制丁二烯的主要路径依次为:乙醇在催化剂的碱性活性位上脱氢生成乙醛,2个乙醛分子发生醇醛缩合反应生成3-羟基丁醛,3-羟基丁醛因不稳定而在催化剂的酸性活性位上脱水生成丁烯醛,丁烯醛继而以乙醇为氢源经氢转移反应生成丁烯醇,丁烯醇脱水生成丁二烯[7]。多年来,研究人员为改善乙醇制丁二烯催化剂的催化性能付出了大量努力。Wang等通过在S-1纳米片上引入Hf和Zn并添加锂改变催化剂的酸性,合成出LiZnHf-MFI分子筛纳米片,该纳米片表现出73%的丁二烯选择性和良好的稳定性[8]。Sushkevich等将H-β分子筛经浓酸处理后合成了Ag/Zr-β分子筛催化剂,该催化剂在乙醇转化制丁二烯反应初期,丁二烯的选择性大约为70%,但其存在失活较快的问题[9-11]。Li等将Al-β分子筛经浓硝酸处理后负载金属锌钇所制备的催化剂的丁二烯选择性可达52%左右,但是该催化剂在制备过程中需要消耗大量浓硝酸,且处理时间较长,上述过程在对设备造成腐蚀的同时也会对环境造成不利影响[12-14]。

由乙醇一步转化制丁二烯的反应机理可知:一方面,醇醛缩合反应的顺利进行依赖于酸性活性位和碱性活性位的共同作用;另一方面,乙醇在碱性活性位上脱氢生成乙醛的同时,也会在酸性活性位上发生分子内脱水(生成乙烯)和分子间脱水(生成乙醚),二者之间相互竞争[15]。因此,虽然同时兼具酸碱活性位的双功能催化剂可以更好地促进乙醇转化制丁二烯反应,但是上述过程中副反应的存在需要研究人员着重考虑催化剂酸碱活性位的比例和强度。若催化剂表面所含酸性活性位的数量过多或酸性强度过强,可能会导致乙烯、乙醚等脱水副产物增多,从而降低丁二烯的选择性并引起催化剂积炭失活;若催化剂表面所含碱性活性位的数量过多或碱性强度过强,也会导致反应中间体过度缩合而使催化剂积炭失活[16-18]。综上所述,开发酸碱双功能催化剂的重点在于合理设计和调节催化剂中酸碱活性中心的比例和强度。

传统分子筛大多富含Al,而Si/Al比低的分子筛水热稳定性较差。因此,通常使用脱铝方法疏通孔道,调节Si/Al比,提高分子筛的热稳定性。但铝的脱除较为困难,需要用到浓酸,且处理时间较长[19-20]。相比之下,含硼分子筛中硼的脱除较为简单,其脱除过程不需要浓酸,处理时间短,脱硼范围宽,脱硼程度容易控制,脱硼质量和效率高。基于此,本研究拟采用水热法合成B-β分子筛;通过有机碱处理,在分子筛晶体内引入介孔,提高反应物及产物在催化剂内的扩散速度,增强所负载金属的分散度;通过温和条件下的稀酸处理,脱除骨架硼,调节催化剂的酸性;将上述酸碱联合处理后的分子筛负载锌钇双金属,研究催化剂在乙醇转化制丁二烯反应中的催化性能及构效关系,并初步探讨催化剂的失活原因。

1 材料与方法

1.1 催化剂的制备

1.1.1 分子筛母体的制备

分子筛母体的制备参照文献[21]。将硼酸(H3BO3)、氢氧化钠(NaOH)和氟化铵(NH4F)溶解于水中,机械搅拌下加入四乙基氢氧化铵(TEAOH),随后加入白炭黑(SiO2)和H-β分子筛晶种(Si/Al原子比为12.5,南开大学催化剂厂),搅拌2.5 h,得到凝胶。将凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,150 ℃晶化3 d,经冷却、离心、洗涤后80 ℃干燥过夜。干燥样品研磨成粉末,置于马弗炉中550 ℃焙烧4 h,得到B-β分子筛母体,标记为B-β-P,留待备用。上述合成反应原料的物质的量比例如下: SiO2∶H3BO3∶NaOH∶TEAOH∶ H2O∶NH4F=60∶2∶1.4∶28∶600∶8,通过控制硼酸用量调节Si/B比。

1.1.2 碱处理B-β-P分子筛母体

将B-β-P分子筛母体置于0.1 mol/L TEAOH溶液中,65 ℃处理0.5 h,经离心、洗涤后在80 ℃烘箱中干燥8 h,干燥样品研磨后置于马弗炉中550 ℃焙烧4 h,留待备用,标记为B-β-AT1。

1.1.3 B-β-AT1的酸洗脱硼处理

将B-β-AT1置于1.0 mol/L的盐酸溶液中,70 ℃恒温处理1 h,去离子水洗涤、离心。重复上述酸洗过程2次,将得到的样品在80 ℃烘箱中干燥8 h,留待备用,标记为B-β-AT1-HCl。

1.1.4 化学改性

以B-β-AT1-HCl为载体,采用等体积浸渍法进行化学改性。先将一定量的金属硝酸盐溶于去离子水中并充分搅拌,再将B-β-AT1-HCl浸入上述溶液中,将溶液放入超声波清洗器超声2 h使其混合均匀。混合溶液静置5 h,80 ℃烘箱中干燥8 h,研磨成粉后置于马弗炉中550 ℃焙烧6 h。所得催化剂标记为B-β-AT1-HCl-xMyN,其中,M、N代表浸渍的金属,x、y代表金属氧化物在载体中的质量分数。

对照1的制备按照步骤1.1、1.3、1.4进行,样品标记为B-β-HCl-1Zn4Y。

对照2的制备按照步骤1.1、1.3、1.2、1.4进行,样品标记为B-β-HCl-AT1-1Zn4Y。

对照3的制备过程如下:使用0.1 mol/L TEAOH溶液将对照1得到的B-β -HCl-1Zn4Y样品在150 ℃条件下晶化3 d,碱溶液的用量为30 mL/g。所得样品离心并洗涤至中性,80 ℃烘箱中干燥8 h,研磨成粉后置于马弗炉中550 ℃焙烧4 h。样品标记为B-β-HCl-1Zn4Y-AT2。

上述催化剂的制备流程如图1所示。

图1 催化剂制备过程示意图Fig.1 The schematic diagram of catalyst preparation process

1.2 催化剂的表征

采用 Quanta 400F 型扫描电子显微镜(SEM)表征催化剂样品的表面形貌和尺寸,加速电压为 5 kV。

采用TecnaiG2 20 S-twin 型透射电子显微镜(TEM,FEI公司)表征催化剂样品的尺寸、内部结构及分散性,加速电压为200 kV。

采用SmartLab 型 X 射线衍射(XRD)仪(日本 Rigaku 公司)表征样品的晶型结构,辐射源为Cu靶Kα,加速电压为40 kV,加速电流为100 mA。

采用Autosorb-iQ2 型物理吸附仪(美国Quantachrome 公司)表征催化剂样品的比表面积和孔容,通过BJH模型计算介孔孔径分布。

采用热重-差热分析仪(TG-DTA,瑞士Mettler-Toledo公司)表征反应后催化剂的积炭量。

1.3 催化剂的性能评价

在图2所示的常压固定床装置上进行催化剂性能评价,具体步骤如下:将催化剂样品置于压片机内压片成型,粉碎过筛(20~40目);取2 g催化剂样品装入常压固定床,以20 mL/min的氮气为载气,按照5 ℃/min的升温速率升温至400 ℃,并在该温度下预处理样品2 h;将乙醇以6 h-1的空速通过计量泵注入180 ℃汽化室进行汽化,汽化后的乙醇直接通入反应器;运行稳定后,反应产物流经过保温管路进入GC9790 Ⅱ A-2型气相色谱仪。

反应产物主要有乙烯(EL)、丙烯(PL)、乙醛(Ach)、除1,3丁二烯以外的四碳烯烃(C4)、1,3-丁二烯(BD)、乙醚(DE)、乙酸乙酯(EA)及其他(others)。产物的选择性基于物质的量碳进行计算,按如下公式得到反应的乙醇转化率(CEtOH)和丁二烯选择性(SBD)。

CEtOH=(eEtOH/cEtOH)×100%,

(1)

SBD=(dBD/eEtOH)×100%。

(2)

其中:eEtOH为反应消耗的乙醇物质的量;cEtOH为乙醇进料物质的量;dBD为反应中转化为丁二烯需要消耗的乙醇物质的量。

图2 催化剂活性评价实验装置图Fig.2 Experimental equipment used for the evaluation of catalyst activity

2 结果与讨论

2.1 SEM表征

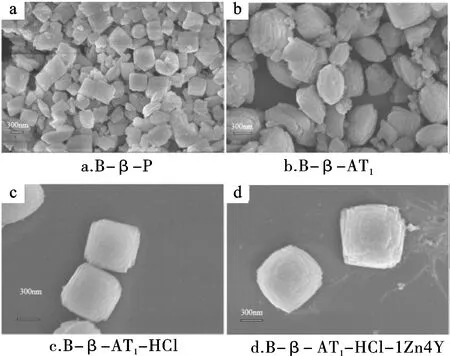

分子筛母体B-β-P的表面形貌相对规则,呈小方块状,整体结构相对完整,粒径为100~300 nm,样品颗粒分散良好且尺寸均匀(图3a)。对B-β-P进行碱处理脱硅得到B-β-AT1(图3b)。可以看出,经碱处理引入介孔孔道结构后,样品的表面形貌变得更加规则, 由原来的方块形被选择性刻蚀成纺锤形,且分子筛表面凹凸不平,粗糙不光滑,说明碱处理可以在分子筛原有微孔的基础上形成一定的介孔。对B-β-AT1进行酸洗脱硼后得到B-β-AT1-HCl(图3c),继续进行金属改性后得到B-β-AT1-HCl-1Zn4Y(图3d),上述样品形貌均没有发生显著变化,没有观察到明显的金属颗粒存在,说明锌钇金属物种均匀地分散在B-β-AT1-HCl催化剂上。

图3 催化剂样品的扫描电镜图Fig.3 SEM images of the catalyst samples

2.2 TEM表征

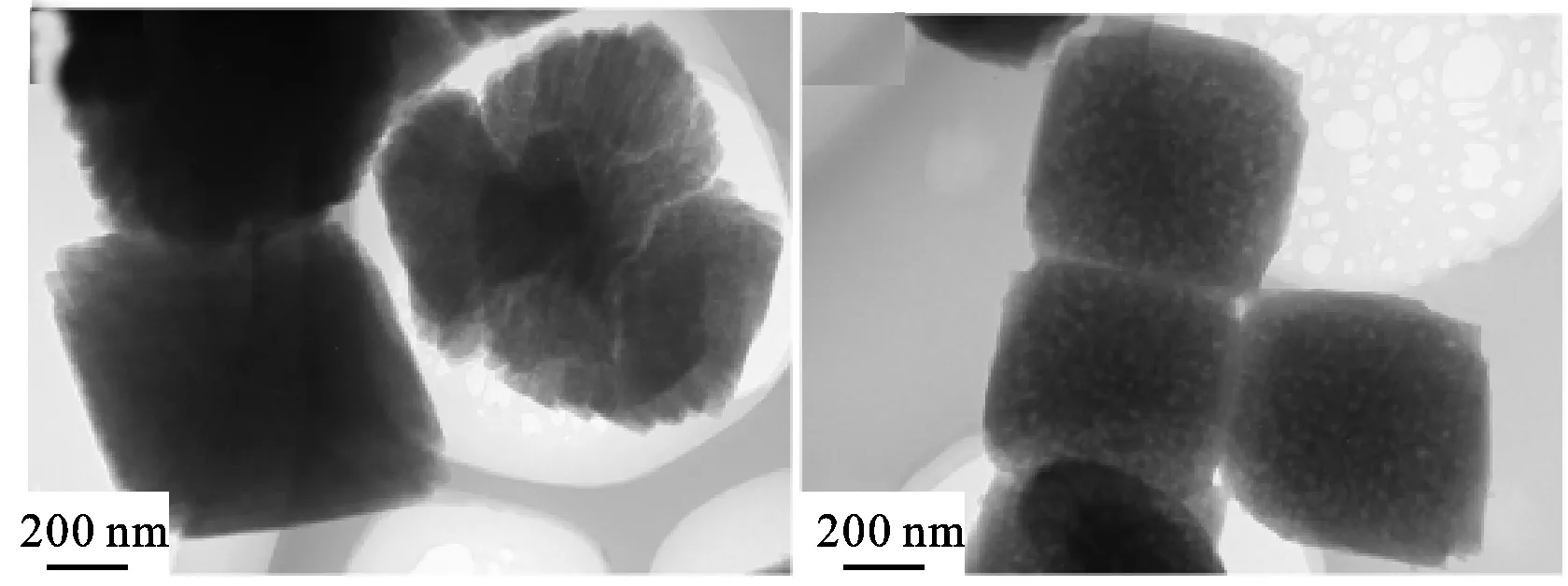

对B-β分子筛分别进行TEAOH低温碱处理和TEAOH高温碱处理,处理后样品的TEM结果如图4所示。可以看出,样品在经历TEAOH低温碱处理和高温碱处理后,均在晶体内部形成了小而无序的孔洞,表面形貌相对规则,整体结构相对完整,且有均匀的介孔,这一结论与SEM结果一致。此外,在TEM表征结果中没有观察到金属颗粒的存在,表明没有块状ZnO或Y2O3,说明锌钇金属物种高度分散在B-β-AT1-HCl-1Zn4Y和B-β-HCl-1Zn4Y-AT2催化剂上。

a.B-β-AT1-HCl-1Zn4Yb.B-β-HCl-1Zn4Y-AT2

2.3 XRD表征

样品B-β-P、B-β-AT1、B-β-AT1-HCl、B-β-AT1-HCl-1Zn4Y的XRD表征结果如图5所示。可以看出,经酸碱联合处理及锌钇化学改性后的样品仍具有B-β分子筛的特征衍射峰(2θ=7.9°、13.5°、21.4°、22.4°、25.3°、27.1°、29.6°),表明样品具有完整的BEA晶型结构,酸碱联合处理不会破坏催化剂的晶型,处理前后分子筛结构保持不变。这是因为TEAOH低温碱处理主要选择性地脱除分子筛晶粒间的无定型SiO2,盐酸处理主要脱除分子筛中的B,二者都不会对分子筛的骨架结构产生较大影响[22]。引入金属后样品中没有检测到金属锌和金属钇的特征峰,表明样品中没有块状ZnO或Y2O3存在,说明金属物种的分散度很好,这一结论与前述SEM和TEM表征结果一致[12]。

图5 催化剂样品的XRD图谱Fig.5 XRD patterns of the catalyst samples

2.4 氮气物理吸附(BET)表征

图6为B-β-HCl-1Zn4Y和B-β-AT1-HCl-1Zn4Y样品的BET表征结果。可以看出,经碱处理后的B-β-AT1-HCl-1Zn4Y样品具有典型的Ⅳ型N2吸附等温线,其在相对分压(P/P0)为0.2~0.8的范围内出现有回滞环(图6a)。通过BJH模型计算可知,B-β-AT1-HCl-1Zn4Y的孔径集中分布在5~10 nm范围内(图6b)。以上结果表明催化剂在经过TEAOH溶液碱处理后成功引入了介孔孔道结构[23]。

表1为B-β-HCl-1Zn4Y和B-β-AT1-HCl-1Zn4Y催化剂的比表面积和孔结构参数。可以看到,经碱处理后B-β-AT1-HCl-1Zn4Y催化剂的比表面积由原来的561 m2/g增加至648 m2/g,总孔容从0.327 cm3/g增加至0.406 m3/g,介孔体积和微孔体积也有不同程度的增加。上述结果进一步说明在65 ℃条件下进行TEAOH溶液碱处理能够成功地将介孔孔道结构引入B-β-AT1-HCl-1Zn4Y催化剂中。

V代表孔体积,D代表孔径。图6 B-β-HCl-1Zn4Y 和B-β-AT1-HCl-1Zn4Y的N2物理吸附图(a)及B-β-AT1-HCl-1Zn4Y的孔径分布图(b)Fig.6 N2 physical adsorption diagram of B-β-HCl-1Zn4Y and B-β-AT1-HCl-1Zn4Y(a) and the pore size distribution of B-β-AT1-HCl-1Zn4Y (b)

表1 催化剂样品的比表面积和孔结构参数Tab.1 Specific surface area and pore structure parameters of the catalyst samples

2.5 催化剂活性评价

为比较不同Si/B比催化剂的催化性能,将Si/B比介于10~50的B-β-P盐酸脱硼后进行金属锌钇单稀土元素改性,测定催化剂样品在温度为400 ℃、乙醇质量空速为12 h-1、N2流速为20 mL/min条件下的反应活性,结果如图7a所示。从图中可以看出,乙醇转化率随着B-β-P中Si/B比的增加呈现出先升高后降低的倒U型趋势;而丁二烯选择性随着Si/B比的增加先上升后略有下降,具体表现为从26.41%升至49.06%后再降至43.47%。在Si/B比为20时,乙醇转化率达到最大值85.23%,此时丁二烯选择性为41.77%;在Si/P比为30时,乙醇转化率为81.00%,此时丁二烯选择性达到最大值49.06%。综合考虑,选取Si/B比为30的B-β分子筛作为催化剂母体。

图7b展示了不同温度对B-β-HCl-1Zn4Y催化反应性能的影响。从图中可以看出,在乙醇质量空速为6 h-1,N2流速为20 mL/min,温度分别为350 ℃、380 ℃、400 ℃的反应条件下,乙烯选择性呈现出随温度升高而上升的趋势,乙醚选择性呈现出随温度升高而下降的趋势,这符合乙醇在高温下更倾向于分子内脱水生成乙烯、在低温下更倾向于分子间脱水生成乙醚的规律[24]。丁二烯选择性和乙醇转化率均呈现出随温度升高而上升的趋势,这主要是由于温度升高为乙醇脱氢、羟醛缩合等反应提供了较高的能量,一定程度上加快了反应速率,促进了反应中间体转化为丁二烯。

本研究继续考察了400 ℃条件下乙醇质量空速对催化剂催化性能的影响,结果如图7c所示。在1~12 h-1的质量空速范围内,乙醇转化率从98.48%下降至83.05%。这主要是因为在12 h-1的高空速下,乙醛、3-羟基丁醛等反应中间体的反应程度较低,降低了乙醇转化率;而在1 h-1的低空速下,乙醇停留时间较长,乙醛、3-羟基丁醛等反应中间体的反应程度较高,提高了乙醇转化率[7]。与此同时,随着乙醇质量空速的增加及反应程度的加深,副产物的选择性也逐渐增加,丁二烯选择性呈现出先增大后减小的趋势;在乙醇质量空速为6 h-1时,丁二烯选择性达到最高值49.06%。权衡之下,最终选定乙醇质量空速6 h-1作为反应条件。

图7 催化剂的催化性能Fig.7 The catalytic performance of catalyst samples

将B-β-P盐酸脱硼处理后同时进行金属锌和双稀土元素改性(Y、Er、Nd),所得催化剂在温度为400 ℃、乙醇质量空速为6 h-1、N2流速为20 mL/min条件下的活性评价结果如图7d、7e所示。由图7d可以看出,经双稀土元素改性后,催化剂的乙醇初始转化率都很高,达95%以上,但随着反应的进行,乙醇转化率都有所下降。总体来看,经双稀土元素改性的B-β-HCl-1Zn4Y1Er、B-β-HCl-1Zn4Y1Nd催化剂的乙醇转化率始终高于单稀土元素改性催化剂。由图7e可以看出,双稀土元素改性催化剂的丁二烯选择性整体上也高于单稀土元素改性催化剂,反应2 h时B-β-HCl-1Zn4Y的丁二烯选择性为37.67%,B-β-HCl-1Zn4Y1Er的丁二烯选择性为43.37%。以上结果说明进行双稀土元素改性可能存在协同作用,可以有效地促进活性组分分散,稳定锌钇金属活性中心,促进乙醇向丁二烯转化,进而提高乙醇转化率和丁二烯选择性。

将B-β-P分子筛母体进行酸碱联合处理以引入介孔结构后进行活性评价,结果如图7f所示。可以看出,在温度为400 ℃、乙醇质量空速为6 h-1、N2流速为20 mL/min的条件下,相较于只进行酸洗脱硼处理的B-β-HCl-1Zn4Y催化剂,经酸碱联合处理的B-β-AT1-HCl-1Zn4Y、B-β-HCl-AT1-1Zn4Y、B-β-HCl-1Zn4Y-AT2催化剂的乙醇转化率均有所提升,其中B-β-AT1-HCl-1Zn4Y的乙醇转化率提升最为显著(98.53 %)。此外,B-β-AT1-HCl-1Zn4Y的丁二烯选择性(55.58%)也较B-β-HCl-1Zn4Y(43.55%)有大幅度提升。

表2展示了B-β-AT1-HCl-1Zn4Y的催化性能与先前文献报道的类似催化剂的催化性能。比较可知,通过碱处理将介孔结构引入分子筛中,增大了催化剂的比表面积以及微孔、介孔体积,改善了积炭前驱体在分子筛孔道内的扩散性能,有利于锌钇物种的分散及抑制分子筛微孔内的聚合反应,最终有效提高了催化剂的乙醇转化率和丁二烯选择性。

表2 乙醇制丁二烯催化剂的性能比较Tab.2 Catalyst performance comparison for the conversion of ethanol to butadiene

2.6 催化剂失活原因分析

为研究乙醇转化制丁二烯过程中催化剂失活的原因,考察了B-β-AT1-HCl-1Zn4Y催化剂在400 ℃反应温度下的稳定性,并对该催化剂进行了热重-差热分析。从图8可以看出,B-β-AT1-HCl-1Zn4Y催化剂反应后分别在200 ℃和400 ℃附近出现有2个失重峰,但峰型差异较大,表明催化剂产生了2种类型的积炭物种,即低温积炭物种和高温积炭物种[27]。催化剂在低于300 ℃时的低温质量损失为1.62%,其中大部分损失来源于吸附的乙醇、水及挥发性有机物;而在高于400 ℃时的高温质量损失达6.93%,此时损失的大部分是焦炭化合物[28-30]。因此,积炭是乙醇转化制丁二烯催化剂失活的主要原因之一[4]。

3 结论

在对B-β分子筛母体进行酸脱硼处理后,采用浸渍法对其进行锌钇单稀土元素改性和锌钇铒(钕)双稀土元素改性, 制备出一系列催化剂用于乙醇一步转化制丁二烯反应。结果表明:双稀土元素改性存在协同作用,能够提高催化剂的丁二烯选择性和乙醇转化率。对B-β分子筛母体酸碱联合处理后进行锌钇化学改性,发现碱处理能够将介孔结构引入沸石中,增大催化剂的比表面积,有利于锌钇物种的分散。在温度为400 ℃、乙醇质量空速为6 h-1的反应条件下,B-β-AT1-HCl-1Zn4Y催化剂的乙醇转化率为98.53%,丁二烯选择性为55.58%,是本文筛选出的性能最佳催化剂。综上,以B-β分子筛为载体发展新型乙醇转化制丁二烯催化剂有望成为新的研究方向,但在本方法的基础上,仍需努力减少乙烯、乙醚等脱水副产物及其他重质副产物的生成,进一步提升催化剂对丁二烯的选择性。

图8 B-β-AT1-HCl-1Zn4Y反应后的TG 曲线Fig.8 TG curve of B-β-AT1-HCl-1Zn4Y after reaction