氧化铝改性高铈铈锆复合氧化物的制备及其负载钯催化性能

2022-03-18崔梅生侯永可翟志哲张永奇赵蔚鑫

崔梅生,侯永可,翟志哲,张永奇,赵 政,赵蔚鑫

(1 有研稀土新材料股份有限公司 稀土国家工程研究中心,北京 100088; 2 河北雄安稀土功能材料创新中心有限公司,河北 保定 071700; 3 有研稀土高技术有限公司,河北 廊坊 065201)

汽车尾气净化催化剂主要由蜂窝陶瓷载体、铈锆复合氧化物、氧化铝和贵金属等成分组成,其中铈锆复合氧化物是汽车尾气净化催化剂中的关键活性涂层材料,对催化剂性能具有决定性作用。铈在Ce3+和Ce4+之间的变价性质赋予了铈锆复合氧化物优良的储放氧能力,使其不仅可以拓宽汽车尾气净化催化剂的空燃比窗口,而且能够提高催化剂中贵金属的分散度和利用率,降低贵金属用量。因此,铈锆复合氧化物在汽车尾气净化催化剂中被广泛应用[1]。

铈锆复合氧化物的制备方法主要包括:共沉淀法[2]、溶胶凝胶法[3]、微乳液法[4]、高能球磨法[5]、溶剂热法[6]、水热法[7]、模板辅助法[8]等。其中,共沉淀工艺操作简便、原料易得、易于工业化放大,是目前工业制备铈锆复合氧化物的主要方法。但关于铈锆复合氧化物共沉淀制备方法的研究主要集中于铈锆摩尔比例调节[9]、pH值控制[10]、陈化条件优化[11]、水热处理方式[12]等方面,对铈锆复合氧化物的前驱体焙烧过程研究相对较少。

氧化铝作为一种高性能的催化剂载体材料,具有高比表面和高孔容等优良特性,也是汽车尾气净化催化剂中常用的活性涂层材料。铈锆沉淀前驱体主要由铈锆及其他金属的氢氧化物、水分、有机表面活性剂等成分构成,水分子在铈锆前驱体中存在多种形态,如游离水、结合水、吸附水等。基于此,本研究一方面拟采用氧化铝对铈锆复合氧化物进行改性,通过将铈锆粒子高度分散于氧化铝中抑制铈锆粒子的高温迁移和长大,同时利用二者之间的协同作用提升铈锆复合氧化物的性能;另一方面,拟将铈锆沉淀前驱体进行含水焙烧制备铈锆复合氧化物,利用水分在铈锆前驱体焙烧过程中的挥发和造孔作用,得到高性能铈锆复合氧化物。在上述工作的基础上,进一步研究氧化铝改性和前驱体含水焙烧对铈锆复合氧化物结构和性能的影响。

1 材料与方法

1.1 材料制备

1.1.1 铈锆复合氧化物的制备

采用共沉淀法制备Ce0.52Zr0.36La0.05Y0.07O2高铈铈锆复合氧化物,原料CeCl3、ZrOCl2、LaCl3、YCl3的金属离子物质的量比为52∶36∶5∶7。以2.5 mol/L的NaOH溶液为沉淀剂,将混合均匀的铈、锆及其他金属离子料液用于共沉淀反应,得到沉淀浆料,沉淀浆料经过滤、洗涤后得到沉淀滤饼。沉淀滤饼在110 ℃条件下干燥12 h,800 ℃马弗炉中焙烧3 h,得到新鲜铈锆复合氧化物样品,记为CZLY-f。

作为对比,将洗涤后的滤饼充分打浆分散,加入与铈锆复合氧化物相等质量的Al2O3进行改性,改性样品过滤后重新得到滤饼。滤饼于110 ℃条件下干燥12 h,800 ℃马弗炉中焙烧3 h,得到氧化铝改性的新鲜样品,记为CZLY-Al-f。

取上述2项实验中的最终含水滤饼直接放入马弗炉中,800 ℃焙烧3 h,得到前驱体含水焙烧样品,分别记为CZLY-W-f和CZLY-Al-W-f。

上述4种样品经1 000 ℃、4 h高温焙烧后得到老化样品,分别记为CZLY-a、CZLY-Al-a、CZLY-W-a和CZLY-Al-W-a。

1.1.2 负载钯催化剂的制备

取一定量的上述4种铈锆复合氧化物材料,采用等体积浸渍法分别制备Pd质量分数为0.5%的负载钯铈锆复合氧化物催化剂。对催化剂进行压片、造粒、过筛,得到40~60目的颗粒状新鲜态催化剂,分别记作Pd/CZLY-f、Pd/CZLY-Al-f、Pd/CZLY-W-f和Pd/CZLY-Al-W-f。

以上催化剂经1 000 ℃、4 h高温老化后,得到老化态催化剂,分别记作Pd/CZLY-a、 Pd/CZLY-Al-a、Pd/CZLY-W-a和Pd/CZLY-Al-W-a。

作为对比,以氧化铝为载体,负载质量分数为0.5%的Pd,所制备的新鲜态和老化态催化剂分别记为Pd/Al2O3-f和Pd/Al2O3-a。

1.2 材料表征

1.2.1 结构表征

采用多晶X射线衍射仪(X′Pert PRO MPD,荷兰PANalytical 公司)对铈锆复合氧化物的晶体结构进行表征,得到晶体的晶粒大小、晶相、晶面间距等结构信息。测试以Cu Kα为靶源,扫描范围为10°~90°,步长为0.02°。

采用扫描电子显微镜(TM3000,日立公司)对铈锆复合氧化物的表面形貌和结构进行表征。将铈锆复合氧化物粉末样品分散于碳膜上,真空喷金后进行区域测试和分析。

1.2.2 比表面积和孔特性表征

采用物理吸附仪(SI-KR/4MP,美国康塔仪器公司)对铈锆复合氧化物的比表面积、孔径和孔容进行测试。测试前将铈锆复合氧化物样品在280 ℃条件下真空脱气3 h。使用高纯液氮对铈锆样品进行低温(-196 ℃)氮气吸附和室温(25 ℃)氮气脱附,相对压力(P/P0)为0.05~0.30。通过BET法计算铈锆复合氧化物的比表面积,采用BJH法得到铈锆复合氧化物的孔容和孔径。

1.2.3 静态储氧量测试

采用TPR/TPD化学吸附仪(Chembet PULSAR,美国康塔仪器公司)对铈锆复合氧化物的静态储氧量进行测试。准确称取一定质量的铈锆粉体样品装入U型石英管中,先在He载气条件下升温至150 ℃进行吹扫;再切换成体积分数为10%的H2/Ar载气,升温至800 ℃还原铈锆样品1 h;最后切换为He气氛并降温至500 ℃进行脉冲进氧。根据铈锆样品的质量和饱和吸氧量得到样品的静态储氧量。

1.2.4 H2程序升温还原(H2-TPR)测试

采用化学吸附仪进行铈锆复合氧化物的H2程序升温还原(H2-TPR)测试。准确称取一定质量的铈锆粉体样品装入U型石英管中,先通入体积分数为5%的O2/Ar气体,程序升温至550 ℃处理1 h;然后切换为He气氛进行吹扫,并降温至40 ℃;最后切换为体积分数为10%的H2/Ar气体,同时以5 ℃/min的速率程序升温至900 ℃。

1.3 负载钯催化剂的三效催化性能评价

负载钯铈锆复合氧化物催化剂的三效催化性能评价在固定床催化测试系统上进行,该系统配备有美国MKS多组分气体红外分析仪,可同时进行CO、HC、NOx等多种气体含量的在线、实时检测。模拟气所含气体包括1.5% CO、0.09% HC、0.09% NO、12% CO2(体积分数),空速为50 000 h-1。催化性能评价先将催化剂在500 ℃条件下还原预处理,再在400 ℃条件下进行空燃比测试;温度降至室温后,采用最佳空燃比从室温程序升温至450 ℃,测试催化剂的三效催化转化性能。采用起燃温度T50和完全转化温度T90分别表示污染物转化率达到50%和90%时的对应催化剂温度。

2 结果与讨论

2.1 X射线衍射(XRD)分析

新鲜铈锆复合氧化物的XRD图谱如图1a所示。新鲜态铈锆复合氧化物具有完整、良好的晶型结构,固溶度高,没有杂相,呈现出单一Ce0.6Zr0.4O2立方相结构。XRD图谱中没有发现单独的La、Y衍射峰, 说明掺杂的La、Y高度分散在铈锆复合氧化物晶格中,氧化铈和氧化锆高度复合,形成了均相固溶体。此外,XRD图谱中也没有发现单独的氧化铝衍射峰,说明加入的氧化铝在铈锆复合氧化物之间高度分散,且呈无定型状态。

图1 铈锆复合氧化物的XRD图谱Fig.1 XRD patterns of cerium zirconium mixed oxides

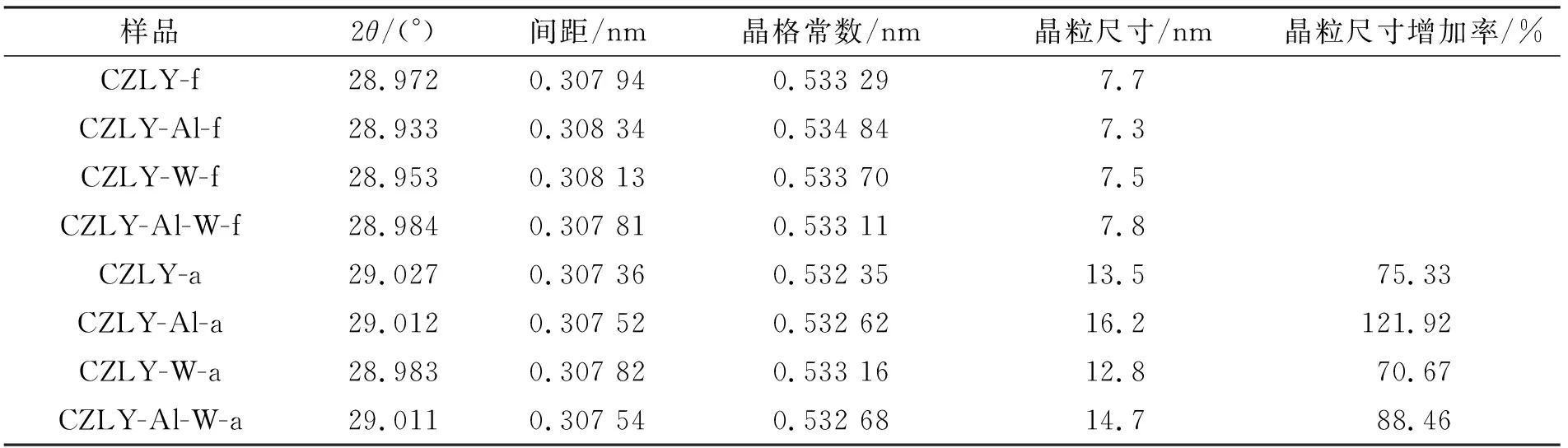

由铈锆复合氧化物的晶粒结构参数(表1)可以看出,样品的(111)晶面间距约为0.308 nm。经氧化铝改性后,样品的晶粒尺寸有所减小,CZLY-Al-f的晶粒尺寸为7.3 nm;而经前驱体含水焙烧后,样品的晶粒尺寸又有所增加,CZLY-Al-W-f的晶粒尺寸为7.8 nm。由此可知,氧化铝改性会细化铈锆复合氧化物的晶粒,而前驱体含水焙烧则能够增大氧化铝改性样品的晶粒。

由图1b可知,铈锆复合氧化物经1 000 ℃、4 h高温老化后,其XRD衍射峰明显变尖、变窄,说明高温老化过程使铈锆晶粒有所增大。各老化催化剂的晶粒尺寸由大到小依次为:CZLY-Al-a(16.2 nm)、CZLY-Al-W-a(14.7 nm)、CZLY-a(13.5 nm)、CZLY-W-a(12.8 nm)(表1)。CZLY-W-a样品高温老化后的晶粒尺寸最小,且在老化过程中晶粒尺寸的增加率最低,为70.67%; CZLY-Al-W-a 样品高温老化后的晶粒尺寸增加率也较低,为88.46%。这说明前驱体含水焙烧能够提高高铈铈锆复合氧化物的高温稳定性。对氧化铝改性高铈铈锆复合氧化物而言,前驱体中的水分可以促进焙烧过程中铈锆晶粒的适当长大,而较大的晶粒具有较强的高温稳定性[13]。

表1 铈锆复合氧化物的晶粒结构参数Tab.1 Crystal structure parameters of cerium zirconium mixed oxides

2.2 扫描电镜(SEM)分析

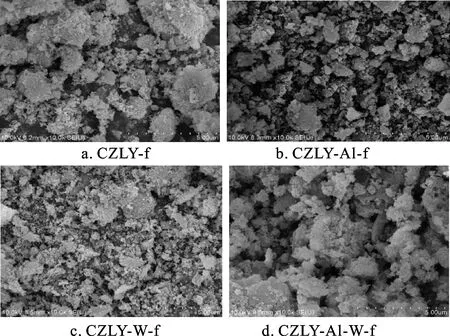

铈锆复合氧化物的SEM结果如图2所示。可以看出,氧化铝改性后得到的铈锆复合氧化物具有细小的类球形颗粒,颗粒分布更加均匀,结构更加细化。前驱体含水焙烧可以在一定程度上促进样品颗粒均匀化,提高颗粒分散度。经前驱体含水焙烧的氧化铝改性铈锆复合氧化物孔道更加丰富,孔径较大。

图2 铈锆复合氧化物的SEM结果Fig.2 SEM results of cerium zirconium mixed oxides

2.3 比表面积及孔特性分析

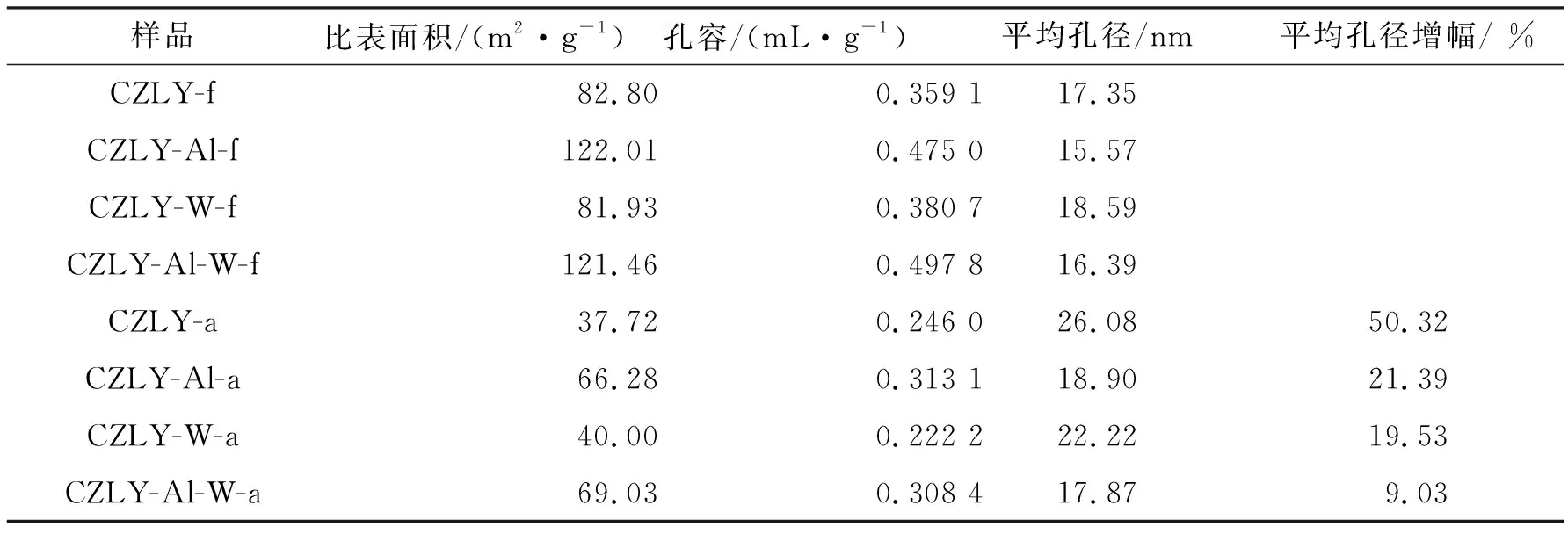

如表2所示,相比于CZLY-f,氧化铝改性铈锆复合氧化物CZLY-Al-f的新鲜比表面积和孔容均明显增大,其比表面积由改性前的82.80 m2/g增加至122.01 m2/g,孔容由改性前的0.359 1 mL/g增加至0.475 0 mL/g。同时,氧化铝改性可以丰富样品孔道,使孔径减小,而孔容的增大主要由孔数量的增加所致。CZLY-Al-W-f具有最大孔容,平均孔径也比CZLY-Al-f有所增加,表明前驱体含水焙烧对氧化铝改性铈锆复合氧化物具有一定的扩孔作用。

铈锆复合氧化物经1 000 ℃、4 h高温老化后,氧化铝改性样品表现出较高的比表面积和较大的孔容。其中,CZLY-Al-W-a 的老化比表面积最高,达到69.03 m2/g,孔容为0.308 4 mL/g;高温老化后的氧化铝改性样品比未改性样品的平均孔径增幅小。以上结果说明氧化铝改性可以得到耐高温的孔道结构,提高铈锆复合氧化物的高温稳定性。与新鲜样品相比,CZLY-Al-W-a平均孔径增幅最小,CZLY-W-a相比于CZLY-a平均孔径增幅较小。这说明前驱体含水焙烧进一步提高了铈锆复合氧化物的结构稳定性,且对氧化铝改性样品作用更大。另外,前驱体含水焙烧样品具有较高的比表面积,其中,CZLY-W-a的比表面积比CZLY-a增加2.28 m2/g,CZLY-Al-W-a的比表面积比CZLY-Al-a增加2.75 m2/g,这进一步说明前驱体含水焙烧可以增强铈锆样品的高温稳定性。

表2 样品的比表面积和孔特性Tab.2 Specific surface area and pore properties of the samples

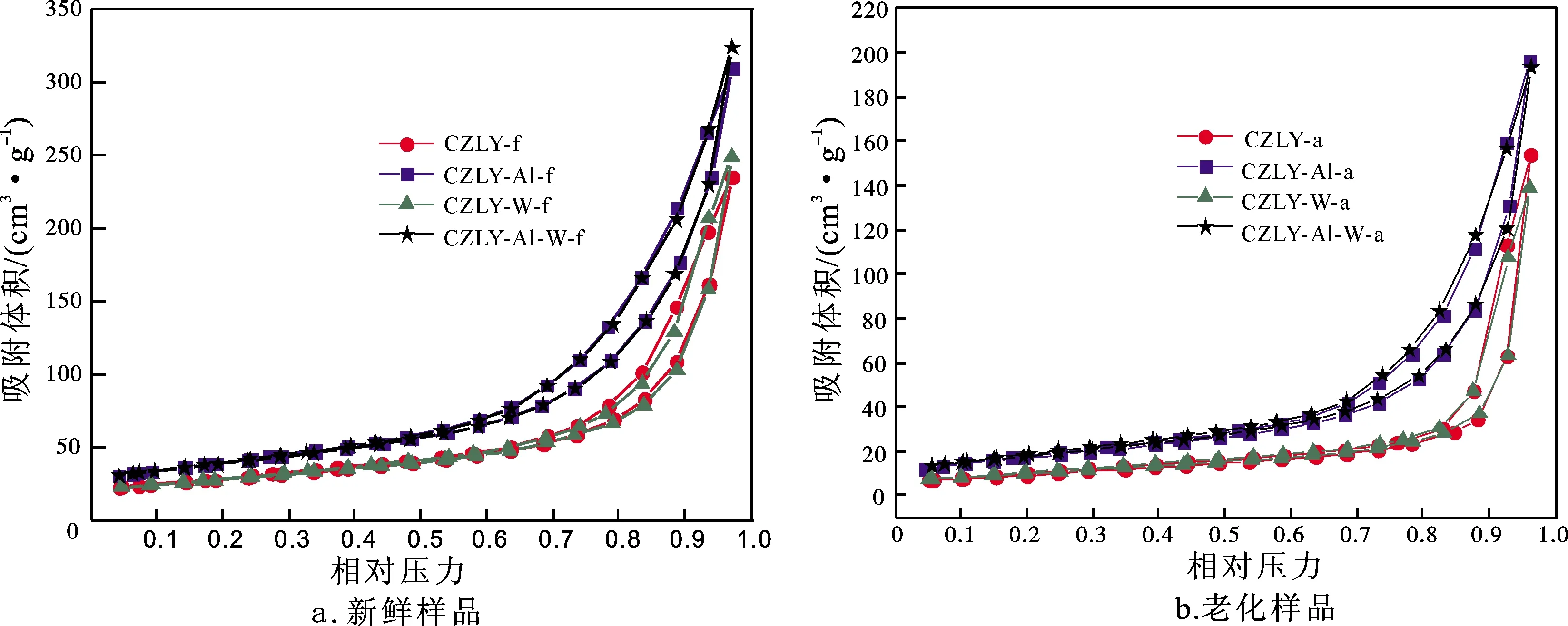

图3为铈锆复合氧化物的N2吸脱附曲线。由图3可知,所有样品的N2吸脱附曲线均为Ⅳ型,说明制备的铈锆复合氧化物具有一定的中孔结构[14]。新鲜催化剂样品CZLY-Al-W-f的滞后环面积最大,老化样品CZLY-Al-a和CZLY-Al-W-a的滞后环面积也较大,且二者的滞后环面积相近。该结果与表2中的孔容结果相一致,进一步说明通过对样品进行氧化铝改性可以得到较大孔容、较高比表面积和良好抗高温烧结性能的铈锆复合氧化物。

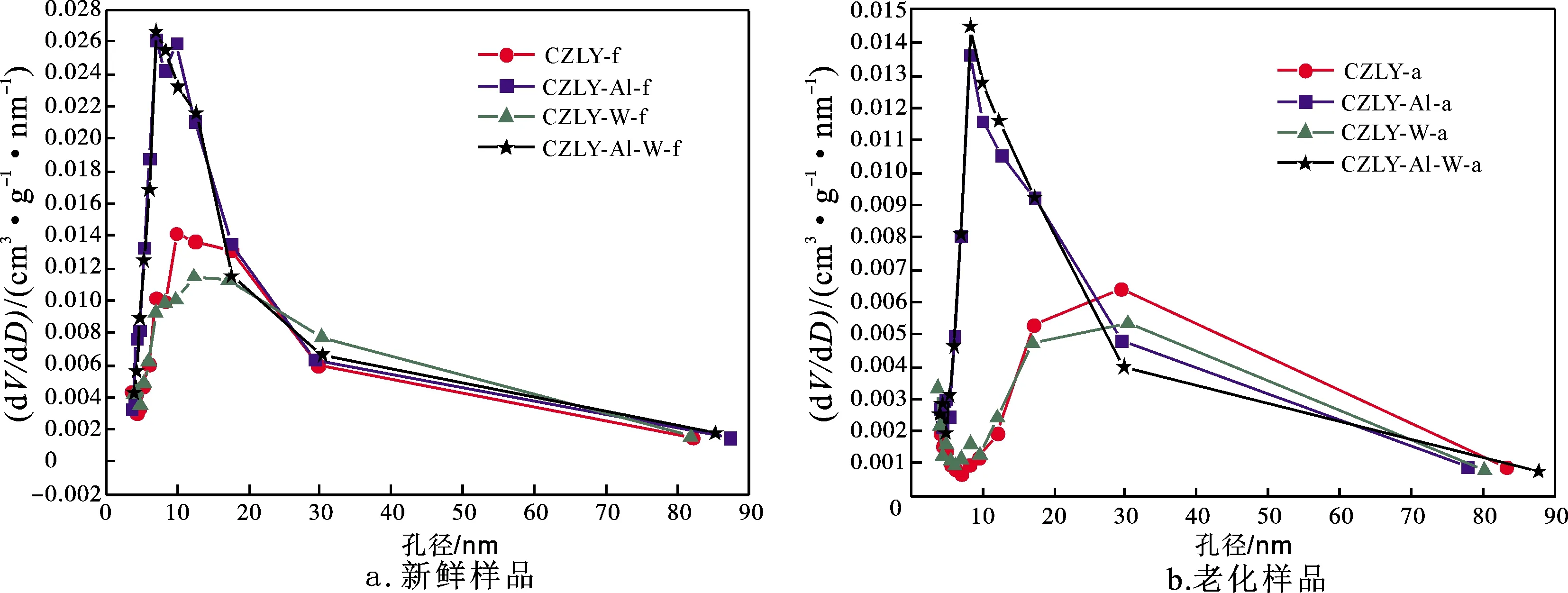

由铈锆样品的孔径分布结果(图4)可以看出,氧化铝改性前后新鲜铈锆复合氧化物样品的孔径变化不大,集中分布在5~30 nm之间;而老化铈锆复合氧化物在氧化铝改性前后孔径差距较大,老化后氧化铝改性铈锆复合氧化物的孔径分布范围仍保持在5~30 nm之间,但未经氧化铝改性样品的孔径分布范围扩大为10~60 nm。以上结果也证实氧化铝改性对提升铈锆复合氧化物的结构稳定性和高温稳定性具有促进作用。

图3 铈锆复合氧化物的N2吸脱附曲线Fig.3 N2 adsorption-desorption curves of cerium zirconium mixed oxides

2.4 H2-TPR和静态储氧量分析

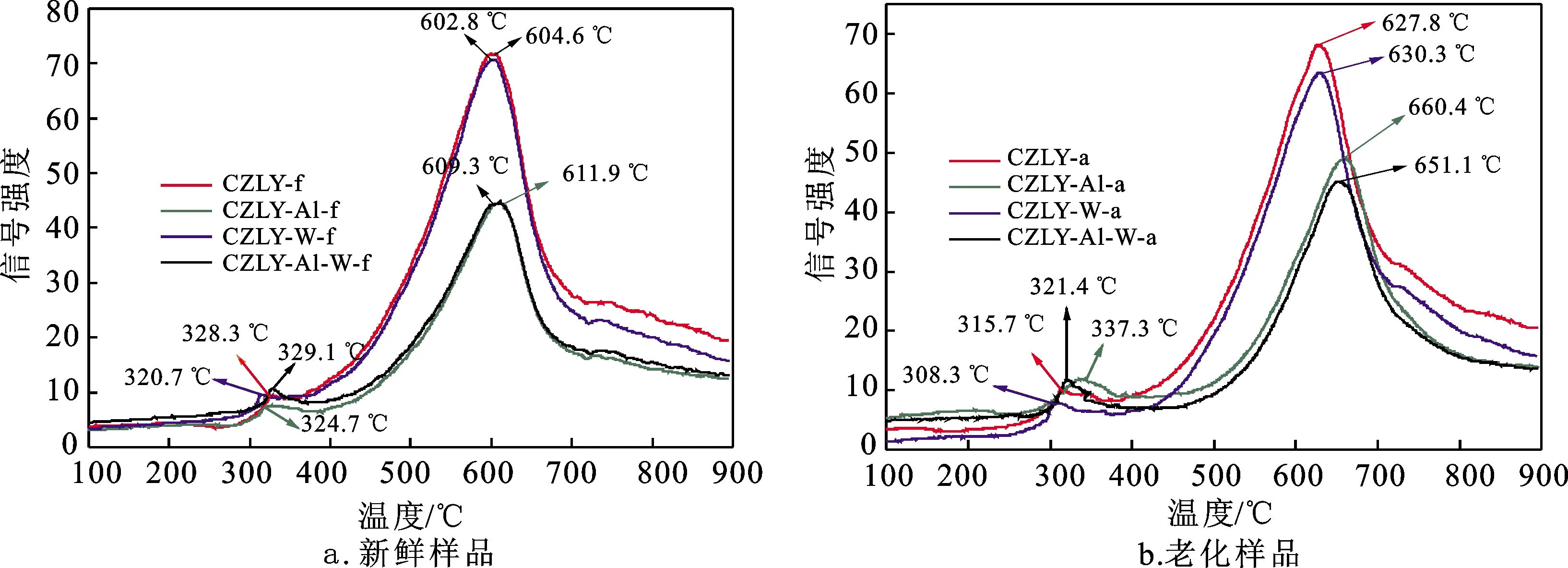

图5展示了新鲜态和老化态铈锆复合氧化物的H2-TPR曲线。由图5a可以看出,4种新鲜态铈锆复合氧化物具有相似的H2-TPR还原曲线,均包括2个还原峰,其中,低温峰对应于铈锆复合氧化物表面Ce4+的还原,高温峰对应于铈锆复合氧化物体相内Ce4+的还原[15]。相较于未改性样品,氧化铝改性铈锆复合氧化物的还原峰面积有所减小,这主要是由氧化铝的稀释作用所致。前驱体含水焙烧使铈锆复合氧化物的表面铈和体相铈还原温度均有所降低,提高了铈锆复合氧化物的氧化还原性能。对氧化铝改性铈锆复合氧化物CZLY-Al而言,前驱体含水焙烧降低了高温体相铈的还原温度,提高了体相铈的还原性能。样品经1 000 ℃、4 h高温老化后(图5b),前驱体含水焙烧能够明显降低铈锆复合氧化物的低温表面铈还原温度,其中,CZLY-W-a比CZLY-a降低7.4 ℃,CZLY-Al-W-a比CZLY-Al-a降低15.9 ℃;前驱体含水焙烧还能够明显降低氧化铝改性铈锆复合氧化物的高温体相铈还原温度,CZLY-Al-W-a比CZLY-Al-a降低9.3 ℃。

V代表孔体积,D代表孔径。图4 铈锆复合氧化物的孔径分布曲线Fig.4 Pore size distribution curves of cerium zirconium mixed oxides

图5 铈锆复合氧化物的H2-TPR曲线 Fig.5 H2-TPR curves of cerium zirconium mixed oxides

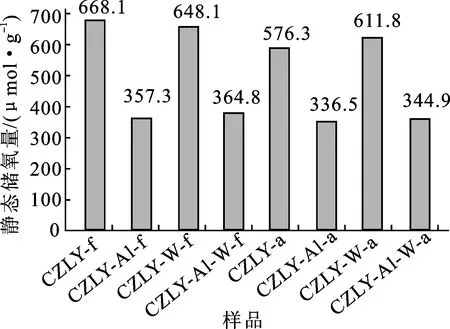

图6为铈锆复合氧化物的静态储氧量测定结果。可以看出,铈锆复合氧化物具有较高的储氧能力,新鲜态CZLY-f样品的静态储氧量为668.1 μmol/g,经氧化铝改性后CZLY-Al-f样品的静态储氧量下降至357.3 μmol/g。这主要是由于氧化铝没有储氧能力,其稀释作用引起了改性样品静态储氧量的下降。前驱体含水焙烧使氧化铝改性铈锆复合氧化物的静态储氧量略有提高,CZLY-Al-W-f样品的静态储氧量为364.8 μmol/g。经1 000 ℃、4 h高温老化后,前驱体含水焙烧明显提高了铈锆复合氧化物和氧化铝改性铈锆复合氧化物的储氧能力,证明前驱体含水焙烧可以显著提升铈锆复合氧化物的高温稳定性。

图6 铈锆复合氧化物的静态储氧量Fig.6 Oxygen storage capacities of cerium zirconium mixed oxides

2.5 催化性能分析

新鲜态负载Pd铈锆复合氧化物催化剂的空燃比窗口和三效催化性能评价结果如表3所示。前驱体含水焙烧在一定程度上拓宽了Pd/CZLY-f和Pd/CZLY-Al-f催化剂的空燃比窗口,这主要是因为前驱体含水焙烧可以提高铈锆复合氧化物的氧化还原性能和储氧能力。与未经氧化铝改性催化剂(Pd/CZLY-f)相比,新鲜态氧化铝改性铈锆复合氧化物具有更好的NO、C3H8催化转化能力。Pd/CZLY-Al-f样品对C3H8的T50值最低,为277 ℃;对C3H8的T90值最低,为307 ℃;对NO的T90值也最低,为309 ℃。氧化铝改性在一定程度上提高了负载Pd铈锆复合氧化物催化剂的催化性能,这主要是由于氧化铝改性对铈锆复合氧化物具有增孔作用,能够提高催化剂的孔容和比表面积,而大孔容结构更有利于反应气体分子的高效吸附、脱附和传输[16]。

在低温转化过程中,负载Pd铈锆复合氧化物催化剂对NO的还原净化能力不稳定,出现有多个NO起燃温度,这可能是Pd对NO的还原能力低于Rh造成的[17]。氧化铝负载Pd催化剂对CO、C3H8、NO的三效催化性能最低,且对C3H8的转化不稳定,进一步印证了铈锆复合氧化物在汽车尾气净化反应中具有良好的催化性能。

表3 新鲜态负载Pd铈锆催化剂的起燃温度和全转化温度Tab.3 Light-off temperatures and full conversion temperatures of the fresh Pd supported Ce-Zr catalysts

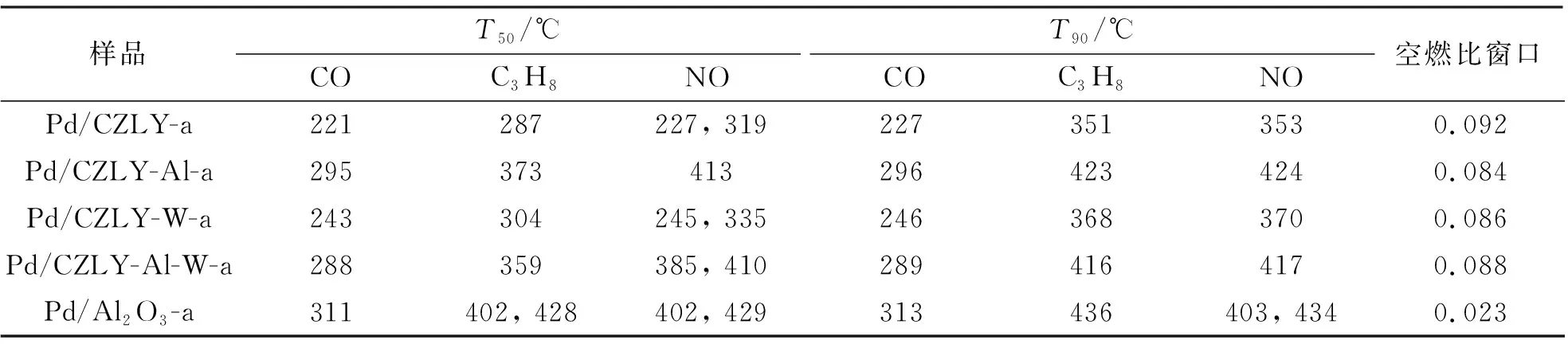

负载Pd铈锆复合氧化物催化剂经1 000 ℃、4 h高温老化后的空燃比窗口和三效催化性能评价结果如表4所示。高温老化后,所有负载Pd催化剂的空燃比均有所下降,窗口变窄,且氧化铝负载Pd催化剂的空燃比特性基本丧失。这是因为高温对铈锆复合氧化物具有劣化作用,致使铈锆的储氧能力、氧化还原性和比表面积等性能降低。与Pd/CZLY-Al-a相比,Pd/CZLY-Al-W-a对CO、C3H8、NO的催化转化性能(T50和T90)有较大提升,其CO、C3H8、NO的T90值均下降7 ℃,表明前驱体含水焙烧能够提升高温老化后的负载Pd氧化铝改性铈锆催化剂的三效催化性能,这主要是因为前驱体含水焙烧可以提高氧化铝改性铈锆复合氧化物的高温稳定性、氧化还原性和储氧性能。

表4 老化态负载Pd铈锆催化剂的起燃温度和全转化温度Tab.4 Light-off temperatures and full conversion temperatures of the aged Pd supported Ce-Zr catalysts

3 结论

利用共沉淀法制备出氧化铝改性高铈铈锆复合氧化物。对制备样品进行表征发现,氧化铝改性可以较大程度提升高铈铈锆复合氧化物的比表面积、孔容和高温稳定性,但氧化铝的稀释作用会导致样品的储氧量下降。前驱体含水焙烧能够有效阻止高温下的晶粒变大,稳定催化剂结构,增强催化剂的高温稳定性,提升氧化铝改性铈锆复合氧化物的储氧能力。新鲜态负载钯铈锆催化剂经氧化铝改性后空燃比窗口有所增加,对C3H8、NO的催化性能增强,其原因是氧化铝改性对铈锆复合氧化物具有扩孔作用,大孔容结构更有利于反应气体分子的高效传输。样品经1 000 ℃、4 h高温老化后,前驱体含水焙烧对氧化铝改性铈锆催化剂的CO、C3H8、NO三效催化性能具有明显提升作用,三者的全转化温度均下降7 ℃。