乳化炸药密度在线快速检测与调控技术研究

2022-03-18胥雪萍肖厚标

胥雪萍,肖厚标

(广东宏大民爆集团有限公司,广东 广州 511300)

乳化炸药,自20世纪70年代出现以来,由于具有较好的爆轰和防水性能,且制造原材料来源广、成本低等特点,目前已广泛应用于采石场、隧道掘进、铁路及公路等爆破作业中[1]。

乳化炸药的密度是炸药重要的物理参数之一,直接关系到炸药起爆的可靠性及爆轰性能[2-3]。随着乳化炸药使用范围的逐步扩大,其在工业炸药中的占比也在逐年攀升。因此,实现乳化炸药生产的连续化、自动化,以及产品质量检测的智能化,是满足乳化炸药市场需求的关键[4-7]。目前,乳化炸药生产过程中温度、压力及液位等参数均已实现了在线监控,但乳化炸药的密度检测还常采用人工抽检,即离线检测的方式,不仅费时费力,而且检测结果具有一定的迟滞性,不利于指导现场生产[2]。随着乳化炸药自动化生产技术的不断发展,研究乳化炸药生产过程中密度在线快速检测技术,实现乳化炸药密度在线测量及调控,对于乳化炸药生产过程中产品质量管控,提高生产线本质安全水平,保障乳化炸药起爆的安全性及可靠性具有重要意义[8]。

1 常见的密度测量方法及应用

目前,常见的密度测量方法包括直接测量法和间接测量法。其中,基于密度公式的直接测量法原理较为简单,且应用广泛;而密度间接测量法一般基于密度与某物理量之间关系而得到,通常由探测传感器接收到某一与密度有关的物理参数的变化信号,间接确定被测物质的密度,能够实现连续不间断地对物质密度进行在线实时检测。间接测量法常见的有:密度声波探测法、放射性同位素探测法、光电探测法、频率震动探测法及动态称重法等[9-11]。

上述密度间接在线检测方法通常应用于石油工业及食品等领域的流体密度在线检测,如低黏度油品、充填矿浆、乳化液、流体食品等,但在敏化后高黏度乳化基质密度在线测定方面的应用研究较少。

2 数字速率在线探测法

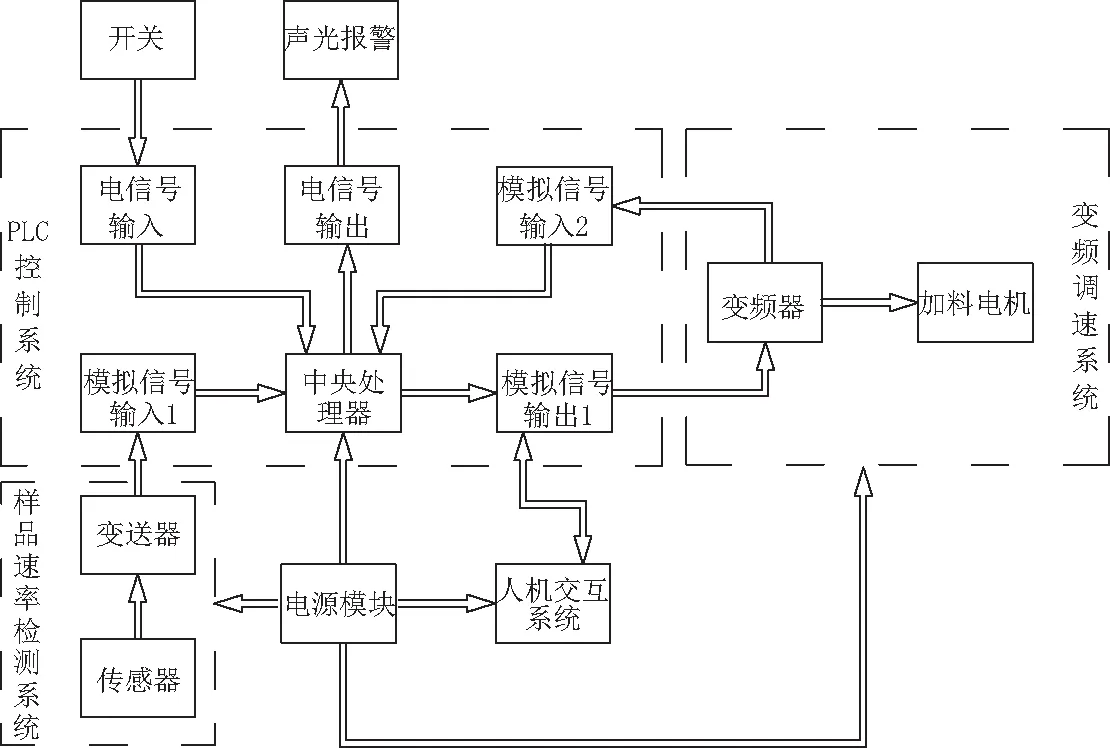

针对高黏度乳化炸药的密度在线检测,本文提出了一种数字速率间接探测技术。采用此技术构建的乳化炸药密度在线检测及调控系统原理示意图如图1所示。

该样品密度在线检测与调控系统包括两部分功能,分别为在线检测和调控,具体包含PLC控制器、变频器、人机交互界面屏和加料电机,可设置于乳化炸药装药机装药口处。数字速率传感器可将管道内乳化炸药的运动速率模拟信号转换为电流信号传输给PLC控制器,之后由PLC控制器内程序算法对电流信号进行处理。依据密度与电流的线性关系,实现管道内乳化炸药密度的在线实时检测。将PLC控制器接收数字速率传感器间接得到的密度值与实际标定的密度值进行对比;当该值不在标定的密度范围内时,系统自动报警,同时,PLC控制器通过信号反馈调节变频器输出频率来改变加料电动机的转速,进而达到控制密度调节剂加料速度的目的,使得乳化炸药密度控制在标定范围内,以保证产品质量。

图1 乳化炸药密度在线检测及调控系统示意图

在线检测系统的程序软件部分包含样品运动速率检测系统、PLC控制系统、人机交互系统及变频调控系统四个模块,具体构成见图2所示。本文中针对管道内乳化炸药的运动速率检测采用电阻应变式数字传感器,PLC控制器采用可编程的存储器进行信息存储,并可执行必要的操作指令,通过模拟信号的输入、输出来实现相关过程的操控。变频调控系统通过改变信号输出频率来调控加料电机的转速,进而控制密度调节剂的加料速度。可通过人机交互系统直接对主机进行操控,使系统运作更加简便。

图2 样品密度在线检测系统组成

3 乳化炸药密度在线实时检测

3.1 系统标定

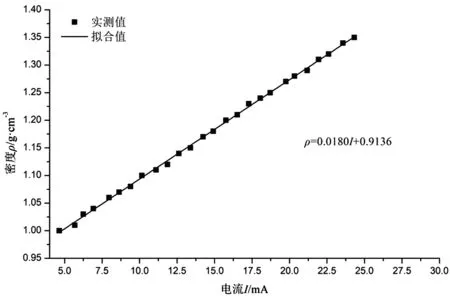

密度在线检测系统的标定是利用样品运动速率检测系统对已知乳化炸药密度的样品进行标定,得到管道内乳化炸药样品密度与数字速率传感器输出电流信号之间具有较好的线性关系,见图3所示。管道内乳化炸药运动速率传感器的理论检测精度可达到0.030%。

图3 样品密度与输出电流之间关系

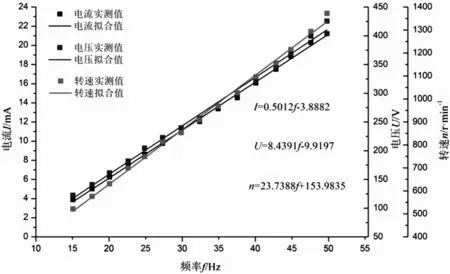

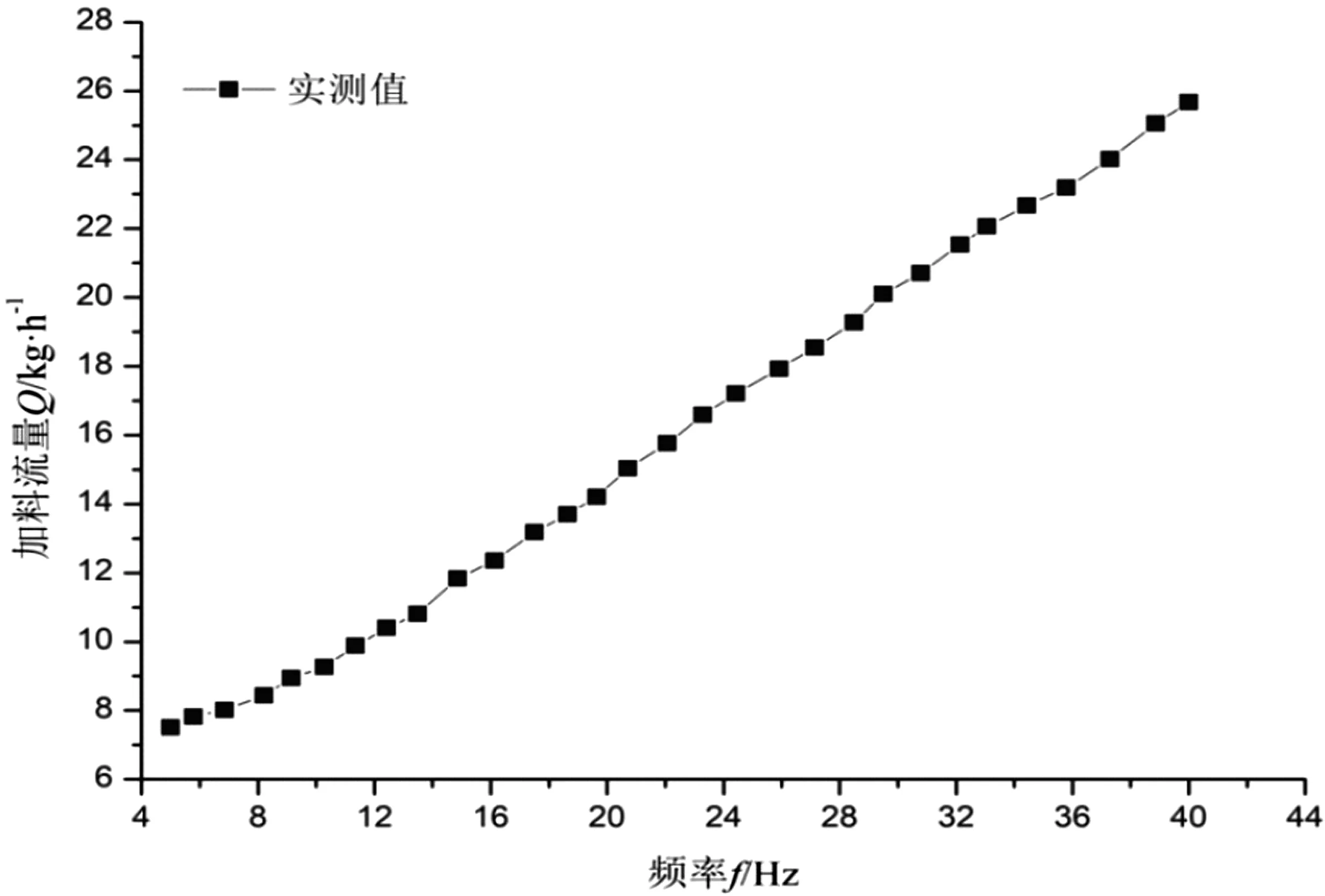

通过现场试验得到变频器输入电流、输出频率及加料电机转速之间具体量化关系来实现变频调速系统的标定。变频调速系统的相关工作特性曲线如图4所示。现场乳化炸药生产过程中,变频器输出频率与加料流量之间关系曲线如图5所示。由图4与图5可看出,样品运动速率检测系统间接得到的样品密度与输出电流和变频器调速之间均表现出较好的线性关系。

图4 变频调控系统工作特性曲线

当被测样品的密度超出标定范围时,样品密度在线检测与调控系统会及时发出警报,同时将信号反馈至PLC控制器,紧接着控制器通过调节加料电机转速来达到在线实时调整样品密度的目的。

图5 变频器调控频率与加料流量之间关系

3.2 样品密度在线检测试验

在乳化炸药生产过程中,管道内乳化炸药运动速率数字传感器若能测得并输出电流信号,则可根据图2所述关系曲线得到管道内乳化炸药的密度。通过将乳化炸药密度试验值与真实值进行对比可知,试验相对误差约为1.0%,分析认为该误差主要产生于管道内乳化炸药运动速率数字传感器输出电流信号反馈至PLC控制器时的信号匹配电阻误差,同时线路电阻及温度变化也会产生试验误差。后期通过修正PLC相关控制程序,所得样品密度检测结果平均相对误差缩小至0.2%,试验结果见表1。

表1 样品密度在线检测与调控综合测试数值

乳化炸药密度在线检测与调控系统试验综合结果见表1所示。变频器输出频率随着被测样品在线检测密度值的变化而变化,并可根据密度在线检测值自动调节,以实现样品密度在线调控的目的。当样品密度ρ<1050 kg/m3或ρ>1200 kg/m3时,样品在线检测与调控系统会及时发出警报并将信号反馈至PLC控制程序以调节加料电机的转速,进而控制密度调节剂的流量,以使样品密度处于标定范围内;当样品密度 1050 kg/m3≤ρ≤1200 kg/m3时,样品在线检测与调控系统工作正常,变频器输出频率与样品密度实时对应。

该样品在线密度检测与调控系统的信号输入模块自带滤波功能,增强了管道内乳化炸药运动速率数字传感器记录信号的抗干扰能力。PLC控制器基于数字滤波功能降低了反馈信号匹配电阻、线路电压降及温度变化等因素对检测精度的影响。但系统运转整体因素仍会使得样品密度调控产生一定的滞后性,这主要是由于管道内乳化炸药运动速率数字传感器响应时间、PLC控制器反馈信号输入/输出处理时间、变频器响应时间及加料电机运转执行动作滞后等因素引起的。

4 结论

1)建立了样品密度在线检测与调控系统,包括在线检测和调控两部分,具体包含PLC控制器、变频器、人机交互界面屏和加料电机,并对该系统进行了量化标定;

2)研究表明,管道内乳化炸药运动速率数字传感器输出电流与样品密度之间和变频器调控工作特性曲线均具有明显的线性关系;

3)试验表明该样品在线检测与调控系统能够实现乳化炸药密度的在线检测、实时显示及信号自动反馈与调控,当样品密度超出标定范围时,该系统能够及时发出警报,并通过PLC控制器对执行单元进行调控,以使乳化炸药产品符合标准质量要求。