磷化铝残渣无害化处置实验探究

2022-03-18李行德任雪娇

李行德,李 超,钟 琦,任雪娇

(1.云南大地丰源环保有限公司,云南 昆明 650401;2.云南大地绿坤环保科技有限公司,云南 昆明 650401)

磷化铝被广泛用于粮食、种子、药材、烟草等物品的薰蒸杀虫、灭鼠。全国每年排放磷化铝残渣的量约为5万吨[1]。磷化铝使用后一般含有1%~2%的磷化铝未完全分解。未分解的磷化铝在室温下会缓慢水解,生成剧毒和易燃的磷化氢气体,给环境和操作人员带来严重的危害和安全隐患。如何将磷化铝残渣进行无害化处置,成为危废行业研究的重要课题之一。

本着以废治废、综合利用的目的,寻找一种高效、快速磷化铝残渣的无害化处理方法变得尤为重要。由于磷化铝片剂在制作过程中会加入石蜡、硬脂酸镁、氨基甲酸铵等物质作为缓释剂,此外,磷化铝在水解时产生的氢氧化铝将未反应的磷化铝进行了覆盖和包裹[3],因此使得磷化铝水解释放不够完全,难以达到高效、快速的无害化处置要求。

本文重点研究了磷化铝残渣在无害化处置装置中通过机械搅拌和添加碱性药剂破坏磷化铝残渣外部的包裹层,使磷化铝充分进行水解释放,然后再添加氧化剂使残余磷化铝完全水解释放,并将释放出的剧毒磷化氢气体用高锰酸钾溶液进行吸收[4],从而实现磷化铝残渣的高效快速安全的无害化处置。

1 试验部分

1.1 试验材料

磷化铝残渣为来自某科技公司的灰白色粉末;循环碱液为本危废中心焚烧系统的循环碱液,pH为9~12,温度为55~70 ℃,全盐量<5%;余热锅炉排污废水为本危废中心焚烧系统的余热锅炉排污废水,pH为10~12,温度为85~95 ℃,全碱度4~26 mmol/L。双氧水、生石灰、片碱、高锰酸钾、硫酸,均为工业级。

检测方法:磷化氢气体用便携式磷化氢气体检测仪,量程0~1000 mg/kg,渣中磷化铝用GB/T 5452-2017进行检测。

1.2 实验原理

磷化铝残渣处置是利用其与水能在一定条件下进行[3]化学反应,主要反应的反应方程式如下:

反应释放出的磷化氢毒性大、容易着火或爆炸,需要将其立即处理。同时,磷化氢是强还原剂,能与磷化氢快速反应并生成无毒物质的试剂有氧化剂[6]。

1.3 试验流程

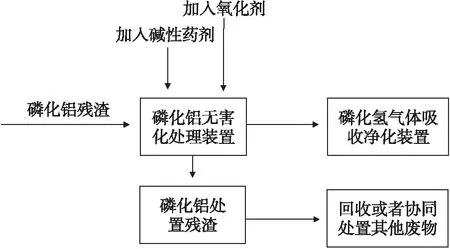

图1中磷化铝无害化处理装置为本试验用于磷化铝残渣无害化处理的装置,装置是防爆压力容器,最大处理量为2吨残渣,可以大量无害化处理磷化铝残渣;磷化氢气体吸收净化装置中吸收液为高锰酸钾溶液,装置配有便携式磷化氢检测仪进行实时监测。

图1 试验流程

2 过程与讨论

2.1 生石灰、水、双氧水加入量对磷化铝残渣水解的影响

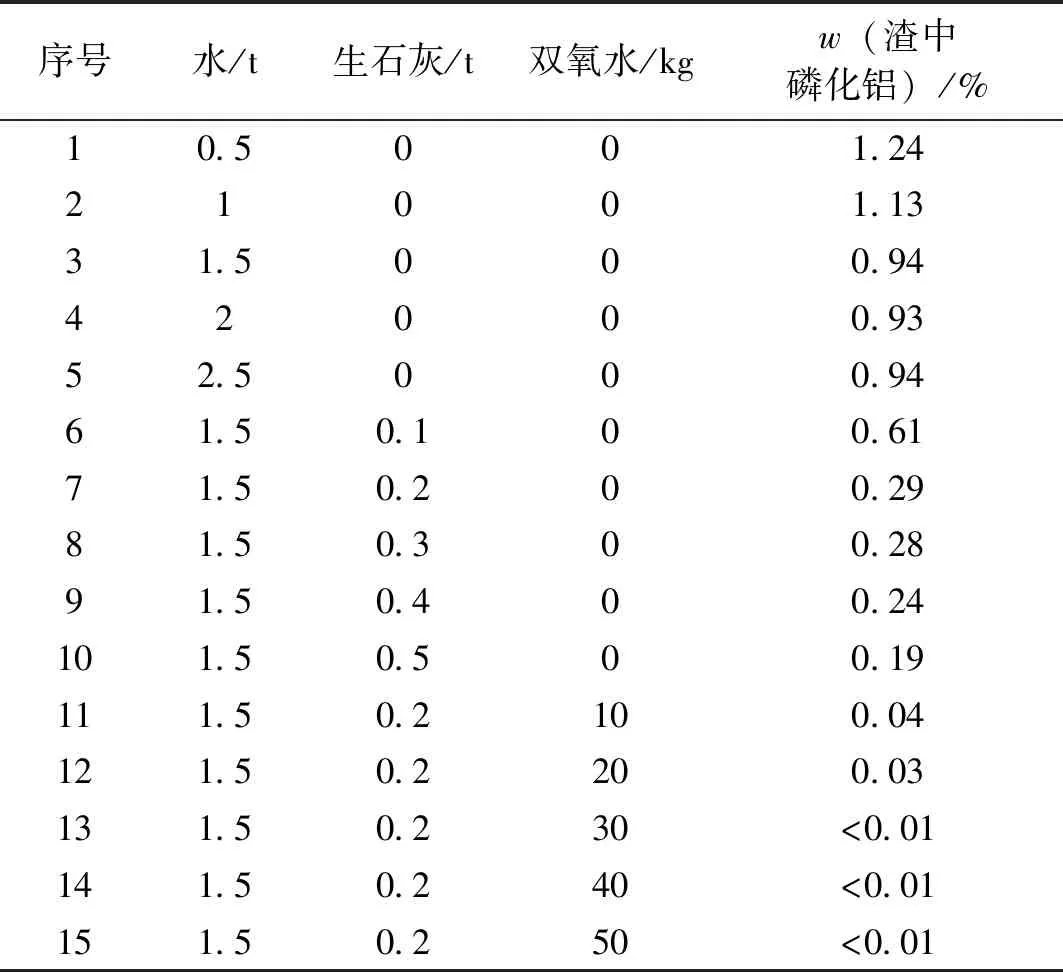

反应装置中盛装磷化铝残渣 0.5 t,按表1分别加入水和生石灰和双氧水,充分搅拌 3 h后,检测磷化铝残渣中磷化铝含量。

由表1看出,当机械搅拌时间固定时,随着水量的加大,渣中磷化铝含量逐渐减小,磷化铝残渣与水最佳配比(质量比)为1∶3。当机械搅拌时间、加水量固定时,随着生石灰加入量的加大,渣中磷化铝含量逐渐减小,磷化铝残渣与生石灰的最佳比例为5∶2。当机械搅拌时间、加水量、生石灰加入量固定时,随着双氧水量的加大,渣中磷化铝含量逐渐减小,磷化铝残渣与双氧水的最佳配比(质量比)为50∶3。生石灰市场价格为780元/吨,双氧水价格为3200元/吨,此试验处置一吨磷化铝残渣所需药剂成本约为500元/吨。

表1 生石灰、水、双氧水加入量对磷化铝残渣水解的影响

2.2 循环碱液、双氧水加入量对磷化铝残渣水解的影响

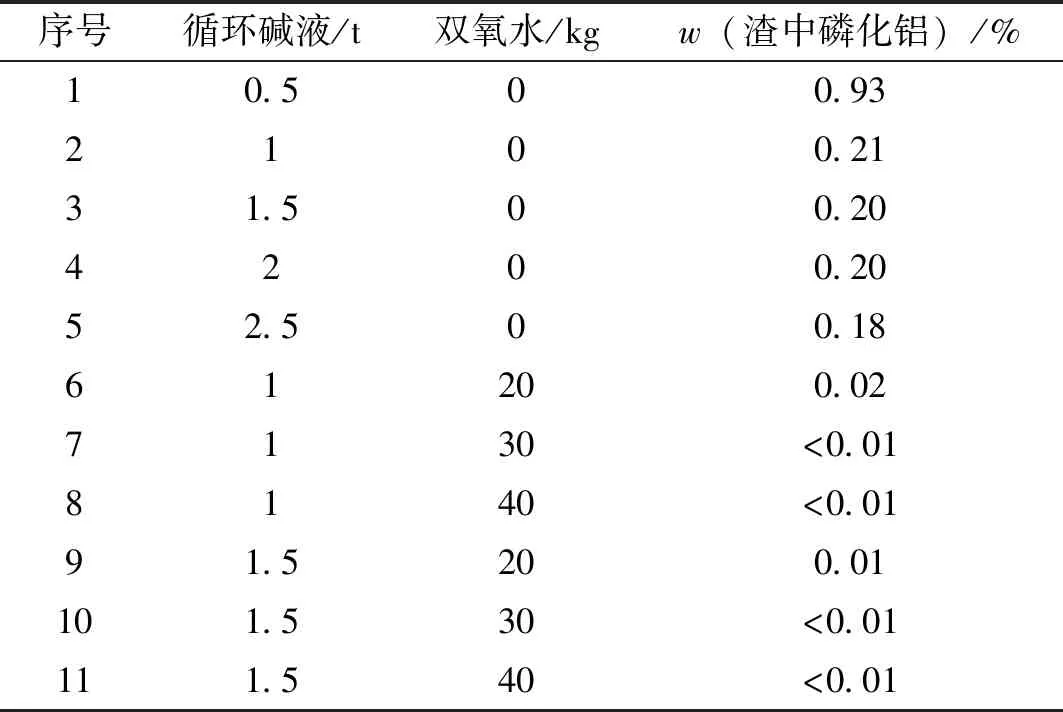

反应装置中盛装磷化铝残渣 0.5 t,按表2分别加入循环碱液和双氧水,充分搅拌 3 h,检测磷化铝残渣中磷化铝含量。

表2 循环碱液、双养水加入量对磷化铝残渣水解的影响

由表2可见,当机械搅拌时间固定时,随着循环碱液量的加大,渣中磷化铝含量逐渐减小。磷化铝残渣与循环碱液最佳配比(质量比)为1∶2~1∶3。当机械搅拌时间、循环碱液量固定时,随着双氧水量的加大,渣中磷化铝含量逐渐减小。磷化铝残渣与双氧水最佳比例为50∶3。双氧水价格为3200元/吨,此试验处置一吨磷化铝残渣所需药剂成本约为200元/吨。

2.3余热锅炉排污废水、双氧水加入量对磷化铝残渣水解的影响

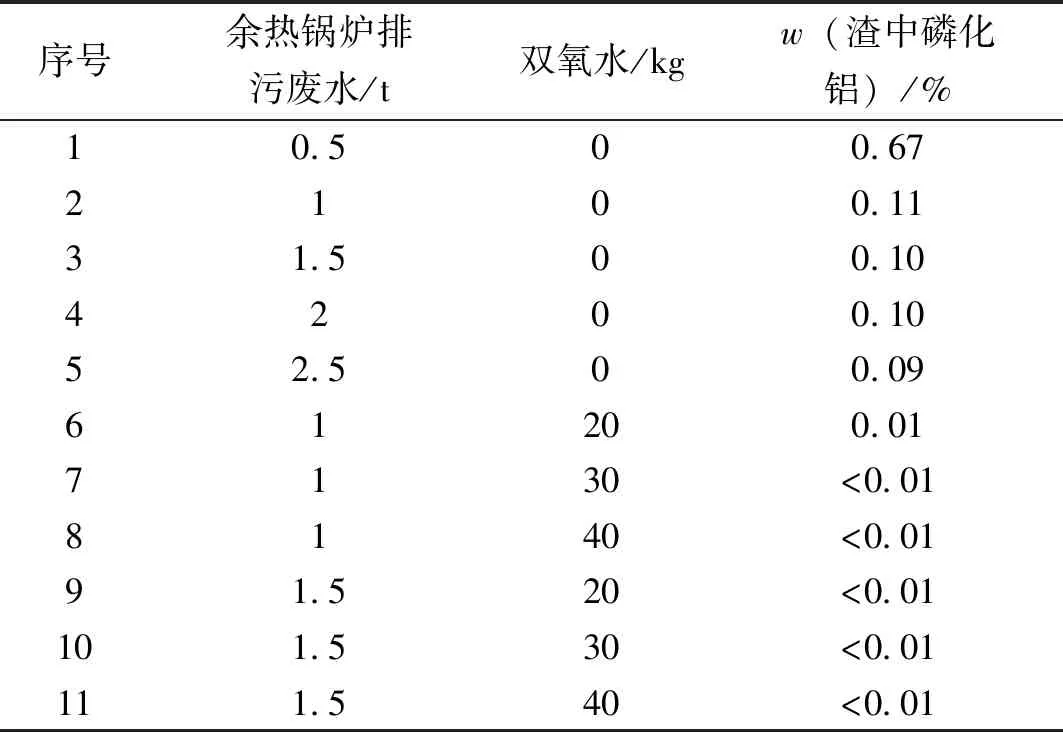

反应装置中盛装磷化铝残渣 0.5 t,按表3分别加入余热锅炉排污废水和双氧水,充分搅拌 3 h,检测磷化铝残渣中磷化铝含量。

表3 余热锅炉排污废水、双养水加入量对磷化铝残渣水解的影响

由表3可知,当机械搅拌时间固定时,随着余热锅炉排污废水量的加大,渣中磷化铝含量逐渐减小,磷化铝残渣与余热锅炉排污废水最佳比例为1∶2~1∶3。当机械搅拌时间、余热锅炉排污废水量固定时,随着双氧水量的加大,渣中磷化铝含量逐渐减小,磷化铝残渣与双氧水最佳比例为50∶3。双氧水价格为3200元/吨,此试验处置一吨磷化铝残渣所需药剂成本约为200元/吨。

2.4余热锅炉排污废水和循环碱液不同比例下不同机械搅拌时间的影响

反应装置中盛装磷化铝残渣 0.5 t,按表4分别加入余热锅炉排污废水、循环碱液和双氧水(30 kg),充分搅拌,检测磷化铝残渣中的磷化铝含量。结果见表4。

由表4可知,当双氧水量固定为 30 kg 时,随着余热锅炉排污废水量的增加,所需机械搅拌时间逐渐减小。当余热锅炉排污废水与循环碱液加入比例为1∶1~4∶1时,机械搅拌时间仅需要 60 min。这极大地缩短了机械搅拌时间,提高了处置效率,这可能随着余热锅炉排污废水量的增加,体系温度、pH值不断升高从而提高了处置效率。

表4 余热锅炉排污废水和循环碱液不同比例下所需机械搅拌时间

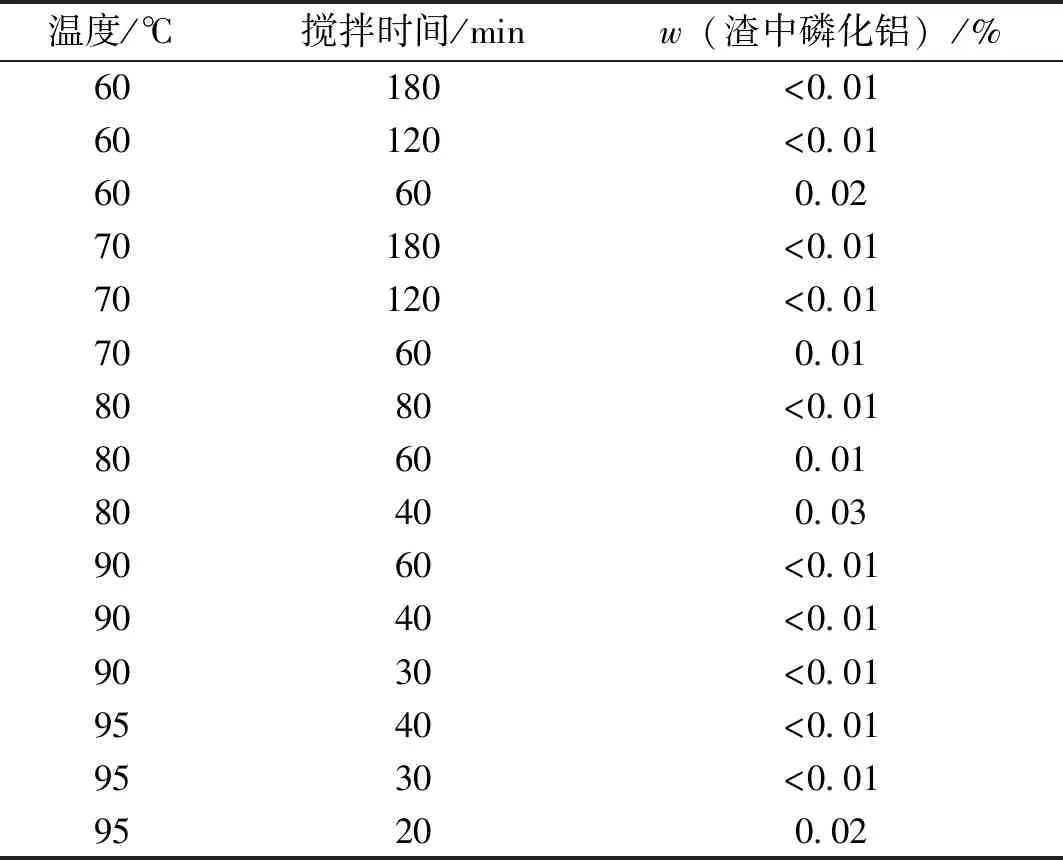

2.5 温度对磷化铝残渣水解速度的影响

温度能够影响磷化铝的水解速度,影响磷化氢剧毒气体与氧化剂的反应速度,同时还影响氨基甲酸铵的热分解速度,最终影响了整个无害化处置所需的时间。

反应装置中盛装磷化铝残渣 0.5 t,排污水 1t,循环碱液 0.5 t,双氧水 30 kg ,按表5分别调节体系温度,充分搅拌后,检测磷化铝残渣中磷化铝含量。结果见表5。

表5中的结果表明,当温度较低,如60-70 ℃ 时,机械搅拌处理时间长达 2 h,残渣中磷化铝才能全部水解。当温度大于 90 ℃ 时,只需处理 30 min,就可以使残渣中磷化铝小于0.01%,达到高效快速无害化处置的目的。

表5 温度对磷化铝残渣水解速度的影响

循环碱液pH为9~12,温度为55~70 ℃,全盐量<5%;余热锅炉排污废水为本危废中心焚烧系统的余热锅炉排污废水,pH为10~12,温度为85~95 ℃。

根据Q=cmΔT[c是水的比热容,恒值为4.2kJ/(kg·℃),m是水的质量(kg),ΔT是变化的温度]

那么余热锅炉排污废水与循环碱液按2∶1质量混合后组成的温度区间为:85~95 ℃ 的余热锅炉排污废水质量为 2m的水释放的热量是:Q放=c2m(95-x)、Q放=c2m(85-x)(x表示混合后的温度)。

假设在理想状态下这部分热量全被55~70 ℃ 的质量为m的循环碱液吸收,那么:

Q吸=cm(x-70)、Q吸=cm(x-55)(x表示混合后的温度)。

固此余热锅炉排污废水与循环碱液混合后的温度区间是75~86 ℃。

2.6 碱性药剂pH值对磷化铝残渣水解速度的影响

反应装置中盛装磷化铝残渣 0.5 t,排污废水 1 t,循环碱液 0.5 t,双氧水 30 kg,温度保持 85 ℃,按表6用片碱和硫酸分别调节体系pH值,充分搅拌,检测磷化铝残渣中磷化铝的含量。

表6 碱性药剂pH值对磷化铝残渣水解速度的影响

由表6可看出,当温度、药剂及量不变时,随着pH值的增加,所需机械搅拌的时间不断减小。当pH值增大至12时,仅需要搅拌 30 min 就能使渣中磷化铝含量<0.01%,达到高效快速无害化处置的目的。

3 结论

利用余热锅炉排污废水与循环碱液联用,再通过添加氧化剂,可以实现磷化铝残渣高效快速无害化处置的目的。不仅节约了成本,还达到以废治废的目的。

1)全部试验在反应过程至反应结束过程中用磷化氢气体检测仪在吸收装置后检测磷化氢气体浓度体积分数<5×10-6,基本为零。

2)当磷化铝残渣与水比例为1∶3,生石灰加入量为磷化铝残渣量的40%,双氧水加入量为磷化铝残渣量的6%,机械搅拌 180 min 时,能将磷化铝残渣中磷化铝含量降至小于0.01%,达到无害化处置的目的。

3)当磷化铝残渣与余热锅炉排污废水或者循环碱液比例为1∶2~1∶3,双氧水加入量为磷化铝残渣量的6%,机械搅拌 180 min 时,能将磷化铝残渣中磷化铝含量降至小于0.01%,达到无害化处置的目的。

4)当磷化铝残渣与混合液比例为1∶3,余热锅炉排污废水与循环碱液按2∶1混合,双氧水加入量为磷化铝残渣量的6%,机械搅拌 60 min 时,就能将磷化铝残渣中磷化铝含量降至小于0.01%,达到高效快速无害化处置的目的。

5)当磷化铝残渣与混合液比例为1∶3,余热锅炉排污废水与循环碱液按2∶1混合,双氧水加入量为磷化铝残渣量的6%,温度为 85 ℃,pH值为12,机械搅拌 30 min 时,就能将磷化铝残渣中磷化铝含量降至小于0.01%,达到高效快速无害化处置的目的。