晋能控股塔山矿巷道支护优化设计

2022-03-17王虎伟

王虎伟

(潞安化工集团 常村煤矿,山西 长治 046102)

塔山矿井位于大同煤田东翼中东部边缘地带,井田面积170.8 km2,地质储量50亿t,可采储量30亿t,现有5个可采煤层。矿井采用平硐开拓,分区独立通风;2个水平开采,划分有7个盘区。1、2盘区为投产盘区,3盘区为达产盘区;设计3个综采工作面(2个放顶煤综采工作面、1个普通综采工作面),达到1 500 t/a的设计能力。

塔山矿井主采石炭二叠系的太原组5号(3号~5号)煤层,该煤层顶板一般为炭质泥岩、粉砂岩。底板为泥岩或粉砂岩;井下巷道断面为17~17.8 m2,工作面巷道断面为13.2~17.4 m2;井田内断裂构造较为发育,全矿井共有断层60多条,多数断层延展长度短,落差小,但对煤层的破坏作用较大;同时,首采的一、二盘区煌斑岩侵入5号(3号~5号)煤层上部6 m左右,受煌斑岩侵入体的穿插破坏,煤层受热变质或硅化,使煤层的结构和煤质更加复杂。鉴于以上各因素,对塔山煤矿井下巷道的支护造成一定影响。

1 煤层赋存情况

大同煤田为双系煤田,塔山矿是晋能控股煤业由开采侏罗系煤层转入石炭二叠系的首座特大型矿井,其煤层结构与赋存条件与井田内侏罗系煤层相比,存在较大差异,主要有以下特点:

1.1 煤层厚度大,节理裂隙发育

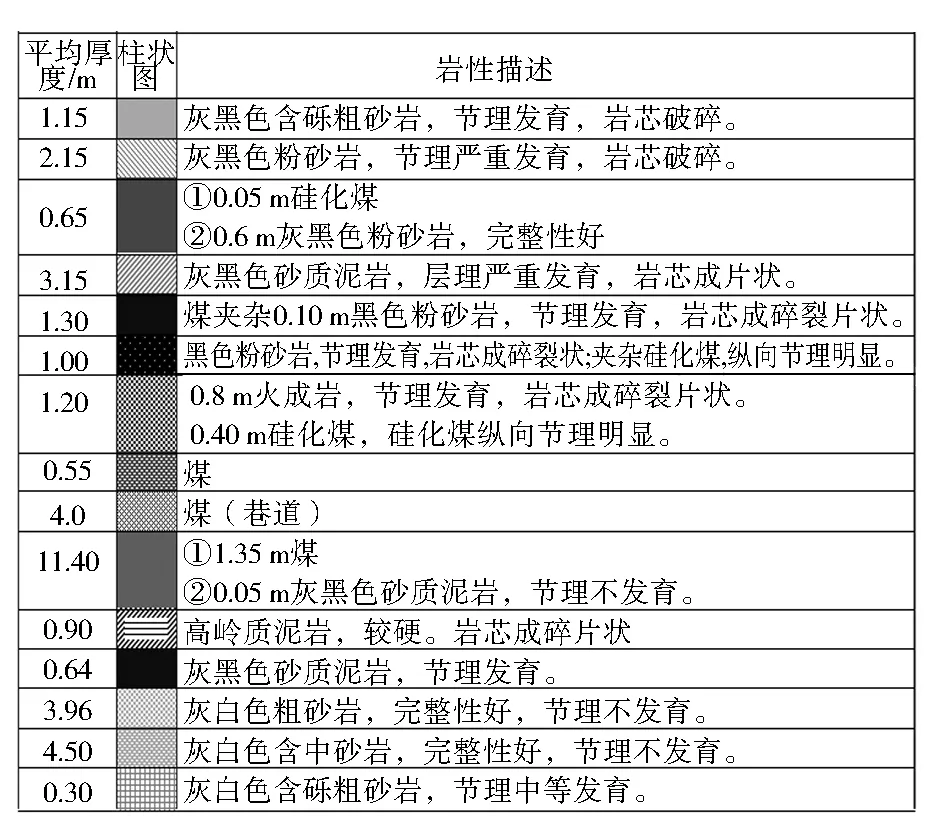

全井田5号(3号~5号)煤层总厚1.63~29.21 m,平均厚15.72 m,首采区5号(3号~5号)煤层平均厚13 m左右。同时煤层节理裂隙较发育,见图1。

图1 5号(3号~5号)煤层顶底板岩性柱状示意

1.2 顶底板条件较复杂

5号(3号~5号)煤层顶板一般为炭质泥岩和粉砂岩。底板为高岭质泥岩,灰黑色粉砂岩。直接顶厚度分布较均匀,一般为2~8 m,最厚处为12.34 m,最薄处仅0.17 m。直接顶在火成岩侵入区,岩性主要为火成岩、炭质泥岩等,结构复杂。火成岩的普氏硬度为Ⅳ甲类,属相当坚硬的岩石;炭质泥岩的普氏硬度为Ⅶ-Ⅴ甲类,属相当软的岩石。

1.3 岩浆岩侵入影响

岩浆岩侵入处的煤层均发生了受热变质、硅化现象,煌斑岩侵入5号(3号~5号)煤层仅在上部6 m左右,约占区域面积的1/2。煤层的结构和煤质更加复杂。混煤结构疏松、易碎,再加上煤层可采厚度变化大,对矿井巷道围岩影响很大。

1.4 地质构造较简单,断层较发育

该井田属大同向斜的中东翼,为一走向北东,倾向北西的单斜构造,对煤层的开采影响不大。井田内大部分地区的地层产状平缓,地层倾角一般在5°以内。

2 巷道原支护设计

1) 断面形状:井下开拓、准备及回采巷道均采用矩形断面。

2) 主要支护参数(锚杆形式和规格):杆体采用18号普通A3钢,反麻花式锚杆。开拓及准备巷道锚杆长度为2 000 mm(顶)/1 700(帮) mm,排间距为900 mm×1 000 mm(顶)/ 1 200 mm×1 500 mm(帮);回采巷道长度为2 000 mm(顶)/1 700(帮) mm,排间距为800 mm×1 000 mm(顶)/850 mm×1 300 mm(帮);大巷喷混凝土厚120 mm;砌水泥砂浆片石墙,墙厚400 mm。

锚杆锚固方式:采用端头锚固;网片规格:采用8号铅丝网片护顶,网格为100 mm×100 mm;锚索形式和规格:锚索采用D15.5 mm×6.0 mm钢绞线,五花布置。排间距为:1 600 mm×3 000 mm。

锚索锚固方式:端头锚固,锚固长度1.5 m。

锚索托板:300 mm×300 mm×10 mm方铁托板。

3) 原支护分析。① 煤层赋存条件对巷道支护的影响。煤层厚度大,主要大巷均布置在煤层中。巷道围岩松软破碎,煤层和岩层的不连续面容易发生离层,巷道围岩破坏范围较大。节理裂隙特别发育的破碎煤层中表现得尤为突出。② 巷道断面及服务年限对巷道支护的要求。采用综放开采的采煤方法,为确保运输、通风需求,设计巷道断面较大。开拓准备大巷为永久巷道,服务年限长,所以巷道支护必须充分考虑时间因素的影响。③传统锚杆支护方式的缺陷。原设计巷道支护采用传统的锚杆支护,这种支护方式的参数对该矿特厚复杂煤层的支护效果有限,属单一被动的、低强度和低刚度的支护方式,不能有效发挥巷道围岩的自身承载作用,且巷修费用高、不能有效控制围岩变形,影响巷道安全。④应用效果。在掘进过程中,采用原支护设计,在实践过程中巷道出现过局部垮塌现象。

3 支护设计优化

结合上述分析,该矿对煤巷锚杆支护重新进行了动态信息法优化设计。主要包含两大特点:其一,设计不是一次完成,而是一个动态过程;其二,设计充分利用每个过程中提供的信息。该设计方法有5个组成部分:①试验点调查和地质力学评估;②初设设计;③井下监测;④信息反馈和修改设计;⑤日常监测。

将原设计锚杆、锚索及托板的材料性能及尺寸均进行了调整,并增加了W钢带、29U钢棚及壁后注浆支护。设计提高了支护材料的强度、刚度及可靠性。强调发挥支护材料的主动支护能力,变单一锚网喷支护为锚网索钢带喷+29U钢棚的联合支护方式,通过将巷道断面形状由矩形改为拱形并采用壁后注浆来增加围岩自身的承压结构,通过高可靠性的锚固力、预紧力检测手段,控制围岩变形,合理控制支护间排距,达到改进支护效果的做法。

支护材料:锚杆支护间排距及规格:锚杆杆体为左旋无纵筋螺纹钢筋,专用锚杆钢材。杆体公称直径为22 mm,极限拉断力为265 kN,屈服力为190 kN,延伸率为17%.杆尾螺纹规格为M24 mm,采用滚压加工工艺成型。开拓及准备巷道(拱形)长度为3 000 mm(顶)/2 400(帮) mm,排间距为700 mm×700 mm(顶)/ 700 mm×700 mm(帮);回采巷道(矩形)长度为2 400 mm(顶)/2 400(帮) mm,排间距为700 mm×700 mm(顶)/700 mm×700 mm(帮);大巷喷混凝土厚120 mm,混凝土强度为C20。

锚固药卷:顶锚杆采用2支树脂药卷树脂加长锚固,树脂药卷规格为K2335、Z2360。钻孔直径为28 mm,锚固长度为1 200 mm;帮锚杆采用树脂加长锚固,采用2支树脂药卷,分别为K2335、Z2360。钻孔直径为28 mm,锚固长度为1 000 mm。

锚杆托板:采用拱型高强度钢托板,托板规格为150 mm×150 mm×10 mm;W形钢带规格:厚度为3 mm,宽度为250 mm;网片规格:采用6号钢筋网片护顶,网孔规格为100 mm×100 mm;锚索间排距和规格:锚索索体材料为高强度低松弛钢绞线,公称直径为17.8 mm,极限拉断力为355 kN,延伸率为3%、锚索头部设有树脂药卷搅拌头,尾部配有高强度锚具。沿巷道顶板中心对称布置(即巷道中心两侧各800 mm),间排距1 600 mm×2 000 mm(开拓准备巷道)/1 600 mm×3 000 mm(回采巷道)。

锚固方式:采用3支树脂药卷加长锚固,1支为K2335快速锚固剂,2支为Z2360中速锚固剂,锚固长度为1 800 mm。开拓准备巷道需要增加灌注水泥浆进行全长锚固,水泥标号为525号,水灰比为0.5∶1,最终注浆压力1.5~2.0 MPa。

锚索托板:规格为300 mm×300 mm×16 mm,高强度锚索钢托板。

破碎段支护:增加29U型钢棚(开拓准备巷道)或11号矿用工字钢(回采巷道)支护,排距为700 mm。

应用效果:通过在各巷应用,实践证明优化后的巷道形状及支护形式有效地保证了巷道的顺利掘进,能够满足矿井安全高效生产的要求。但存在巷道支护成本较高问题,因此有必要在保证支护效果的基础上,再对其进行降低成本的优化设计。

4 支护降本优化设计

通过对标山东、江苏等地质条件复杂的大型矿井,结合矿井井下实际情况,对井巷支护设计进行了降本优化:

1) 断面形状。主要开拓、准备巷道仍采用半圆拱型断面,回采巷道采用矩形断面。

2) 锚杆形式和规格:杆体采用22号左旋无纵筋螺纹钢,材质选用20MnSi。开拓、准备及回采巷道顶锚杆长度为2 500 mm,帮锚杆为1 800 mm,排间距为900 mm;锚固方式:采用端头锚固;顶锚杆:1支K2335,2支Z2360,锚固长度1.5 m;帮锚杆:1支K2335,1支Z2360,锚固长度1.0 m;锚杆托板:采用拱型高强度钢托板,托板规格为200 mm×200 mm×10 mm;双钢筋托梁:D12钢筋,宽度为150 mm;网片规格:顶部采用8号钢筋网片支护,网孔规格为100 mm×100 mm。

锚索形式和规格:索体材料为高强度低松弛预应力钢绞线,公称D17.8 mm。锚索顶部设有树脂锚固剂搅拌头及锚固剂挡圈, 锚索尾部配有同索体材料同样强度锚具。沿巷道顶板中心对称布置(即巷道中心两侧各800 mm),间排距1 600 mm×2 700 mm。

锚固方式:端头锚固—1支K2335,2支Z2360,锚固长度1.5 m;锚索托板:规格300 mm×300 mm×16 mm,高强度锚索托板(带调心球垫)承载能力不低于40 t;破碎段支护:29U型钢棚(或11号矿用工字钢)支护,排距为900 mm。

3) 应用效果:以上优化后的巷道支护形式,自2016年6月应用至今,证明不仅能够有效保证巷道支护效果,同时大大降低了支护成本。

5 支护设计改造前后经济效益对比

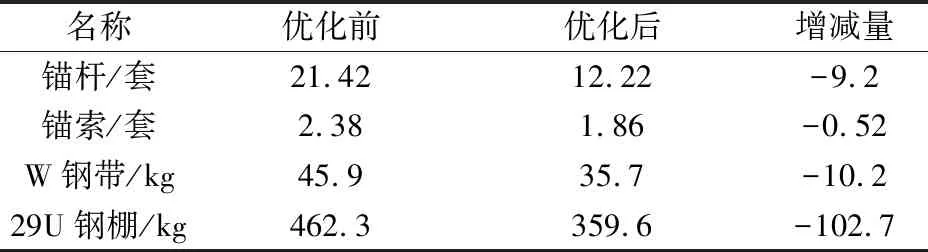

通过优化支护设计,巷道每米支护材料消耗量明显减少,支护单价明显下降。由于塔山矿井田面积大,井下开拓巷道多,优化支护设计后的材料节约费用是相当可观的,节省费用估算见表1。

表1 二盘区大巷优化前后每米支护材料消耗量对照

二盘区大巷共3条,总计约18 000 m,按照调研市场价格(锚杆70元/套;锚索150元/套;钢带5.3元/kg;29U钢棚5.8元/kg)计算,二盘区大巷在实施设计优化后,共节省直接投资约为1 000万元。

6 结 语

通过采用动态信息法,对该矿井下巷道原支护设计进行了如下优化:

断面形状优化:井下巷道由矩形断面优化为主要开拓、准备巷道采用半圆拱型断面,回采巷道采用矩形断面。

支护材料优化:将原设计锚杆、锚索及托板的材料性能及尺寸进行了调整,提高了支护材料的强度、刚度及可靠性。并增加了W钢带、29U钢棚及壁后注浆支护措施。强调发挥支护材料的主动支护能力,变单一锚网喷支护为锚网索钢带喷+29U钢棚的联合支护方式。

支护参数优化:将原设计中的锚杆、锚索长度及支护密度进行了调整优化。

经济效益:优化支护设计前后经济效益显著,以二盘区大巷为例共节省支护费用约1 000万元。