大采高工作面采空区“三带”高度判定研究

2022-03-17崔鹏飞陈向军

崔鹏飞,陈向军

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003; 2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003; 3.晋能控股煤业集团 成庄煤矿,山西 晋城 048000)

在采用全部垮落法管理顶板的工作面中,沿工作面的走向方向,顶板一般呈现“横三区、竖三带”分布[1]。随着采面的向前推进,瓦斯将沿离层区的垮落带向上飘移,从而在裂隙带积聚大量瓦斯[2]。受到采空区漏风、大气压力变化或采空区矸石垮落的影响,采空区瓦斯会涌入采煤工作面或生产巷道,影响正常生产,甚至酿成重大事故[3]。高位钻孔抽采瓦斯作为治理采空区瓦斯的有效措施被广泛应用,其抽采层位的选择尤为关键[4]。选择抽采层位时主要依据上覆岩层的“三带”分布[5]。因此,研究覆岩“三带”的分布不但对矿井瓦斯灾害防治和煤层气资源高效利用有重要意义,而且对水害防治和水资源的保护有着重要作用[6]。

1 工作面概况

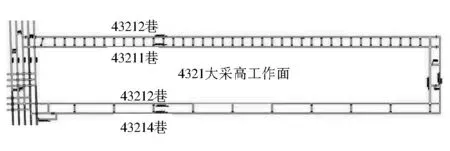

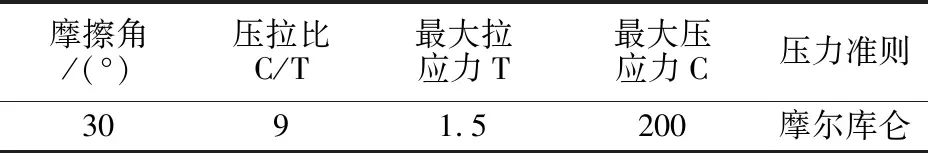

成庄矿属于高瓦斯矿井,目前开采3号煤层,生产能力为840万t/a,4321大采高工作面位于一水平四盘区。工作面标高最高584 m,最低504 m,地面标高最高920 m,最低1 086 m。走向长度1 871.73 m,倾斜长度286.98 m,煤层平均厚度6.4 m,可采储量488.4万t。开采方式为大采高一次采全高,工作面采用三巷布置,“三进一回”U型通风系统,其中43213巷为主进风巷(胶带巷)、43211巷、43214巷为辅助进风巷、43212巷为回风巷。巷道布置如图1所示。

图1 4321工作面巷道布置图

1.1 工作面地质参数

4321工作面所采煤层倾角为1~11°,平均4°。煤层结构简单,稳定程度为稳定,无明显层理、节理发育,煤质普氏硬度f=2.7~3.2,地压:12.55~10.4 MPa。煤层老顶为细粒砂岩,平均厚度为5.00 m,煤层直接顶为砂质泥岩,平均厚度为3.42 m,煤层直接底、老底为砂质泥岩,总厚度为9.38 m。工作面顶底板详细情况见表1。

表1 4321工作面顶底板详细情况

2 采空区三带高度理论计算

垮落带指由采矿引起的上覆岩层破裂并向采空区塌落的岩层范围。裂隙带指采空区上覆岩层中产生裂缝、离层及断裂但仍保持层状结构的岩层范围。弯曲下沉带岩层结构相对较完整,位于裂隙带之上直到地表[7]。

4321工作面3号煤层直接顶为砂质泥岩,平均抗压强度32.25 MPa,工作面采空区覆岩垮落带高度可按公式(1)[8]计算:

=13.04±2.2 m

(1)

式中:Hm为垮落带高度,m;M为开采煤层的厚度,m;垮落带高度Hm取13.04±2.2 m。

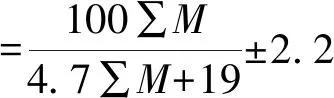

4321工作面老顶为细粒砂岩和粉砂岩,采空区覆岩裂隙带高度可按公式(2)[9]计算:

(2)

式中:Hf为垮落带高度,m;M为开采煤层的厚度,m;即4321工作面裂隙带高度为60.6 m。

3 覆岩三带高度数值模拟分析

3.1 RFPA数值模拟软件简介[10]

RFPA软件是基于RFPA方法(真实破裂过程分析方法)研发的一款能够模拟材料渐进破坏过程的数值试验工具。它是一种基于有限元应力分析和统计损伤理论的材料破坏过程分析数值计算方法,是一个能够模拟材料渐进破裂直至失稳全过程的数值试验工具。

3.2 RFPA数值模拟程序求解步骤

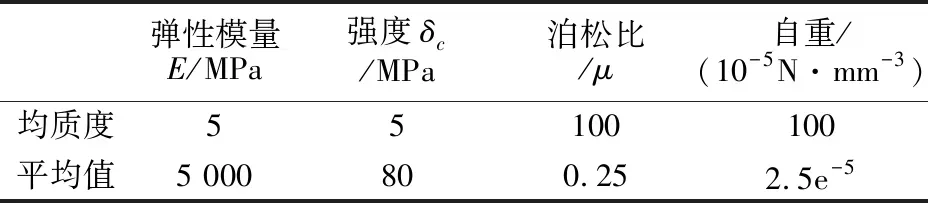

1) 模型的建立。新建模型尺寸为300 m×200 m,代表长300 m,高200 m的地层范围,见图2。图2中黑色长条代表煤层,煤层厚度为6.42 m。数值模型参数如表2和表3所示。

图2 新建模型示意

表2 建模基元的力学参数

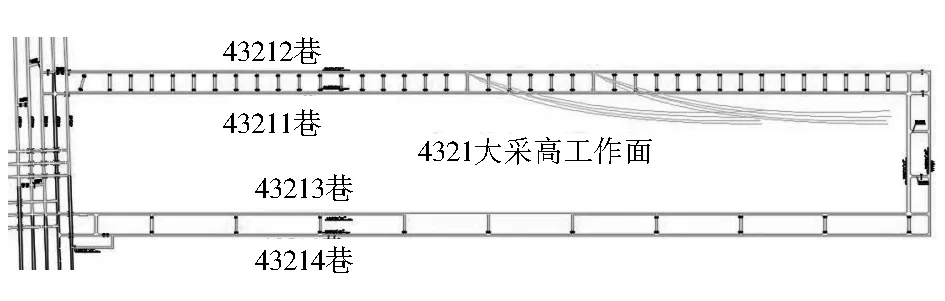

表3 建模基元的相变准则

2) 网格划分。网格划分为300×200个基元,假设水平方向位置为固定,垂直方向位移自由。

3) 插入模型结构及开挖控制。网格划分完成后,开始插入模型结构,同时也对每个地层的物理力学参数进行了赋值,各分层力学参数见表4。然后插入开挖工具,需要开挖出一个长方形空洞来模拟工作面煤层的推进,开挖高度即为成庄矿4321工作面煤层采高6.4 m,沿工作面推进方向每步开挖20 m,共开挖5步,模拟上分层工作面推进100 m过程中采空区及上覆岩层的变化过程。

表4 各分层单元的力学参数和相变参数

4) 加载边界条件。对上述设计好的模型进行边界条件的加载以及系统自定义参数赋值,自重加载方向为Y方向,工作面埋深取500 m,模型取岩层的近似密度为2.6×103kg/m3,该均布载荷的大小qy与上覆岩层的岩性和埋藏深度h有关,见式3。

qy=∑ρgh

(3)

式中:ρ为上覆岩层的密度,kg/m3;g为重力加速度,取g=9.8 m/s2;h为煤层埋深,m。

计算得:qy=12.74 MPa。

在X方向,初始水平应力见公式(4)。

qx=k·qy

(4)

式中:k为围压系数,k=ν/1-ν;ν为泊松比,取0.25。计算得:qx=4.246 MPa。

加载位移为每步0.02 mm,控制信息加载总步数为6步,其他均取默认值。

5) 数值模拟计算。选择连续运行方式进行运行计算,沿工作面推进方向共运行6步,第2步起开始开挖,共开挖5步,每步开挖20 m,共开挖100 m。

3.3 数值模拟计算结果

通过模拟计算得到了4321工作面推进100 m过程中采空区上覆岩层垮落过程的声发射分布图和剪应力图,如图3和图4所示。图3中每一个圆心代表一个声发射源,圆圈的大小代表声发射释放能量的大小,方格数量代表裂隙的发育程度。其中黑色为破坏单元,红色为拉伸破裂,白色为剪切破裂。图4中灰度代表应力值的大小,应力值越大颜色越白、越亮,反之,颜色则较为暗淡。

图4 RFPA2D数值模拟应力图

分析图3图4中的(b)可知,当工作面推进到20 m左右时,采空区上部出现声发射现象,但声发射能量较小,呈无序状。上部岩层内部应力场分布出现非均匀性,开切眼和前方煤壁处出现应力集中区,上覆岩层出现轻微破坏。

分析图3图4中的(c)可知,当工作面推进40 m左右时,声发射能量源进一步增加,出现声发射积聚现象,上覆岩层破裂范围明显增多,应力场分布明显发生变化。采空区上覆岩发生小部分断裂,煤层顶板裂隙带高度达到17 m左右。

分析图3图4中的(d)可知,当工作面推进60 m左右时,声发射能量继续增大且声发射能量高度也发生了明显提升。分析认为,老顶可能出现初次来压现象,应力场平衡被严重破坏,基本顶岩层逐步分层向采空区垮落,垮落带高度7 m左右,裂隙带高度继续向上发育扩展至27 m左右。

通过图3图4中的(e)可以看出,随着工作面的推进至80 m,声发射能量急剧增大,在已经受到破坏影响的采空区上覆岩层内,离层裂隙和竖向破断裂隙持续向上发育,同时,老顶的上位软岩层协同直接顶的垮落开始弯曲下沉,进而形成了大量的离层裂隙,裂隙带高度达到60 m。

通过图3图4中的(f)可以看出,当工作面推进100 m左右时,声发射能量场在垂向上的高度已无明显变化,仅随工作面的推进在水平方向发生延展,老顶呈现周期性垮落趋势。裂隙发育比较密集的区域为采空区垂向上28~40 m范围内。工作面推进100 m时,所呈现出的顶板岩层垮落变化规律与推进80 m时一致。垮落带高度基本保持在16 m左右,裂隙带高度达到60 m。

数值模型模拟运算结束后,提取了数值模型中部在垂直方向上200个基元的位移数据并绘制图5。从图5中可以看出,垂直方向上从上到下1~167个基元在X方向上的位移很小,基本上为零。自上而下168~192个基元在X方向上的位移量出现波动,最大位移第170个单元,位移296.7 mm。自上而下192~200个基元在X方向上的位移量较小,总体上保持在-10~10 mm之间。在Y方向上,1~121基元的位移量基本保持在240 mm左右,122~167个基元的位移量缓慢增大,且在168和169个单元突然激增至3 377 mm和3 387 mm,但之后170~185个单元基本保持在2 400 mm左右;自上而下185~191个单元位移直线下降,192~200个基元在Y方向的位移量总体上保持在-50~50 mm之间。

图5 数值模型基元位移图

结合采空区上覆岩层分区分带理论分析可知,0~121个基元中的上覆岩层由于裂隙不发育,只出现一定的弯曲下沉,可划分为采空区覆岩的弯曲下沉带,模型中其弯曲下沉量约为0.24 m;122~167个基元中的上覆岩层在Y方向上的位移量突然增大,但又小于模型中的开挖高度,可划分为裂隙带,对应实际物理模型其高度范围为煤层顶板上部17~63 m,由于裂隙带下部离层裂隙和竖向破断裂隙较为发育,所以在Y方向从上至下的位移量逐渐增大;168~185个基元由于位移量较大,X方向上也出现了一定的位移变化波动,可划分为垮落带,对应的物理模型高度范围为煤层顶板上部0~17 m;由于模型的边界条件设置为底端固定,192~200个基元中的覆岩的位移量基本为零。由此可知,根据基元位移量划分的采空区上覆岩层“三带”高度和模拟图分析结果大体上相一致。

至此,煤层顶板“竖三带”的分布范围模拟结果为:3号煤煤层顶板上方0~17 m的垮落岩层为垮落带,3号煤层顶板上方17~63 m的破裂岩层为裂隙带,裂隙带往上为弯曲下沉带。

4 裂隙带最佳瓦斯抽采层位判断

瓦斯密度比空气小,会在裂隙带内形成高浓度瓦斯,离层区则为瓦斯水平流动创造了条件[11]。裂隙带上部岩层裂隙规模小且发育不均匀,瓦斯浓度高但透气性差,无法形成有效的瓦斯流动通道[12]。只有将瓦斯抽采钻孔终孔位置布置于裂隙区的中下部,同时位于离层区即“O”型圈[13],在二者重叠区域,一方面不易发生钻孔被垮落的岩石破坏堵塞,另一方面裂隙发育,能够相互连通形成瓦斯流动的有效通道[14],才能获得较高的瓦斯抽采效率。

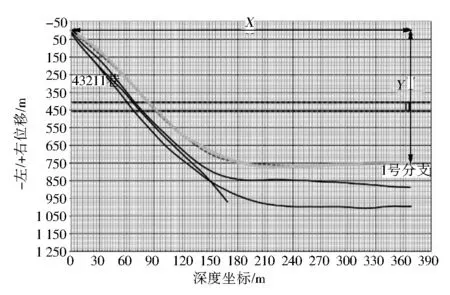

本次通过实际测试各层位高位钻孔抽采效果,分析裂隙带最佳瓦斯抽采层位。在43212/1巷横川2巷侧南帮施工高位钻孔,43211和43212巷中间煤柱40.84 m。高位钻孔俯视图如图6所示、高位钻孔轨迹如图7和图8所示。

图6 4321工作面高位钻孔俯视图

图7 高位钻孔俯视轨迹图

图8 高位钻孔侧视轨迹图

高位钻孔X长度表示钻孔开孔位置距终孔位置的走向距离,Y长度表示钻孔开孔位置距终孔位置倾向距离,Z长度表示钻孔开孔位置距终孔位置的垂直距离。X长度决定钻孔进入采空区开始抽采的先后顺序,Y距离决定钻孔终孔位置是否位于“O”型圈内,Z距离决定钻孔终孔位置是否位于裂隙带中,所以Y和Z距离共同决定钻孔抽采的效果。

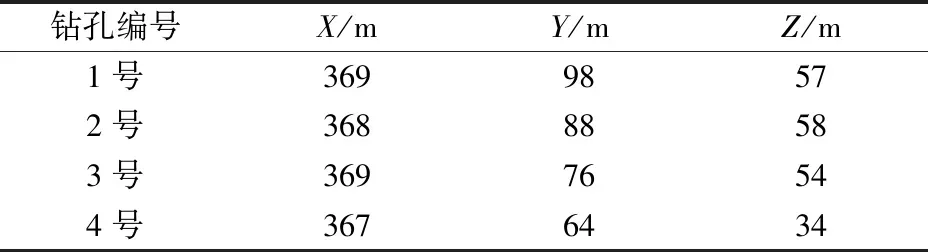

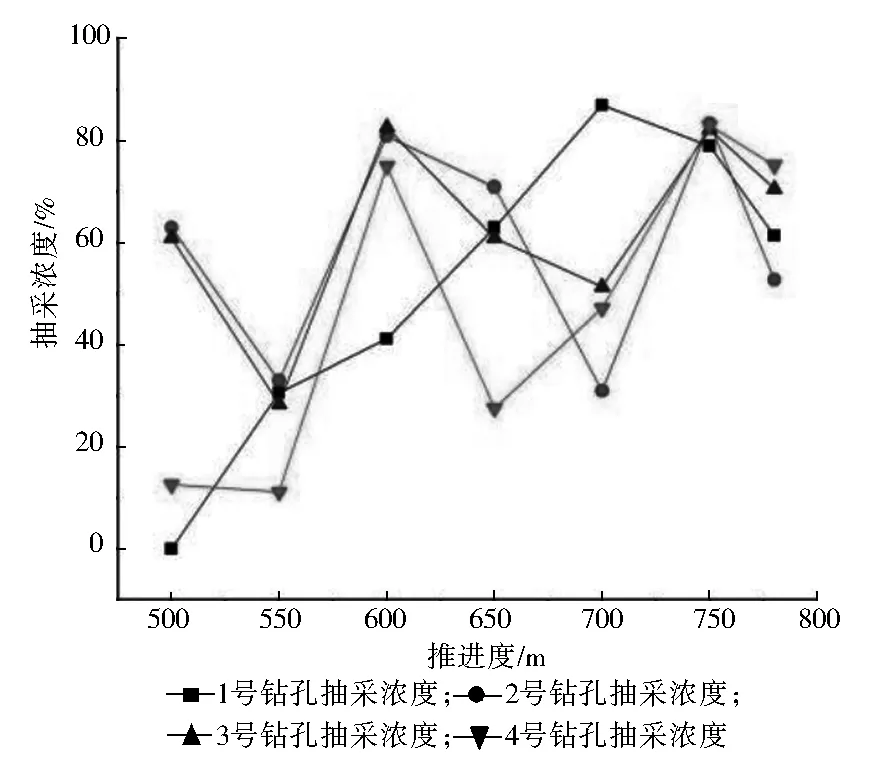

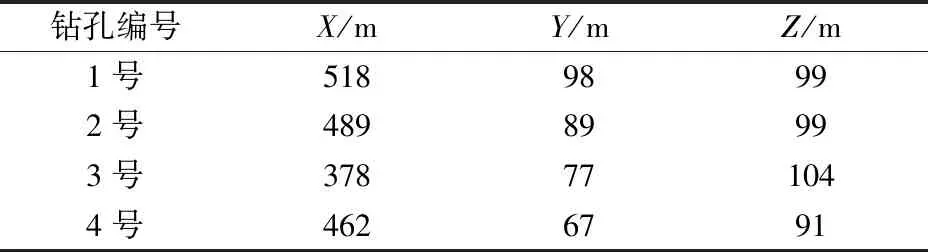

43211/2巷25号横川施工长距离高位钻孔,钻孔抽采浓度和抽采纯量如图9和图10所示,钻孔终孔位置如表5所示。

图9 25号横川高位钻孔抽采浓度曲线图

图10 25号横川高位钻孔抽采纯量曲线图

表5 25号横川高位钻孔终孔位置

从图10瓦斯抽采效果来看,依次排序为3号钻孔最好,2号、4号钻孔次之,1号最差。1号钻孔和2号钻孔终孔位置对比,Z距离相差不大,而Y距离上1号钻孔比2号钻孔多10 m,且1号高位钻孔内有浓度无流量,以此判断1号钻孔终孔位置距煤柱57.16 m位于采空区压实区,而2号钻孔终孔位置距煤柱47.16 m位处在采空区“O”型圈内。

43211/2巷19号横川施工长距离高位钻孔,钻孔抽采浓度和抽采纯量如图11和图12所示,钻孔终孔位置如表6所示。

图11 19号横川高位钻孔抽采浓度曲线图

图12 19号横川高位钻孔抽采纯量曲线图

表6 19号横川高位钻孔终孔位置

从图12瓦斯抽采效果看,依次排序为3号、4号钻孔最好,1号、2号钻孔最差。与抽采效果最好的3号、4号钻孔相比,1号、2号钻孔在终孔位置最明显的差异为Y距离过远。判断1号、2号终孔位置进入采空区压实区。

43211/2巷13号横川施工长距离高位钻孔,高位钻孔施工位置位于巷道下坡段底部,坡顶位置距钻孔施工地点水平距离442 m,垂直距离65 m。钻孔抽采浓度和抽采纯量如图13和图14所示,钻孔终孔位置如表7所示。

图13 13号横川高位钻孔抽采浓度曲线图

图14 13号横川高位钻孔抽采纯量曲线图

表7 19号横川高位钻孔终孔位置

从图14瓦斯抽采效果依次排序,3号钻孔最好,4号、2号次之1号钻孔最差。与抽采效果好的2号、3号、4号钻孔相比,1号钻孔在终孔位置最明显的差异为Y距离过远。判断终孔位置进入采空区压实区。

比较13号横川3号高位钻孔和25号横川3号高位钻孔,Y距离相差不大,当钻孔位置距煤层顶板垂高在54~39 m时,抽采纯量随垂高的降低逐渐增大。比较13号横川4号高位钻孔和19号横川4号高位钻孔,Y距离相差不大,当钻孔位置距煤层顶板垂高在50~26 m时,抽采纯量随垂高的降低逐渐增大。从整体抽采效果看,13号横川高位钻孔比25号横川高位钻孔抽采效果好,13号横川高位钻孔终孔位置Y距离和25号横川相差不大的基础上,13号横川钻孔终孔位置距煤层垂直距离26~39 m。

根据抽采效果分析表明,4321工作面采空区裂隙带最佳瓦斯抽采层位,倾斜方向上分布在距煤壁小于50 m的范围内,垂直方向上分布层位高度26~39 m左右范围。尤其是当抽放钻孔布置于距煤壁35 m,层位高度39 m时,抽采效果最好。

5 结 语

1) 根据试验工作面的实际情况,运用经验公式对采空区上覆岩层的垮落带和裂隙带的高度范围进行了计算,得出垮落带高度范围为10.84~15.24 m,裂隙带的高度为60.6 m。

2) 运用RFPA2D软件模拟结果得出煤层顶板上方0~17 m的垮落岩层为垮落带,煤层顶板上方17~63 m的破裂岩层为裂隙带,裂隙带上方直至地表为弯曲下沉带。

3) 采空区裂隙带最佳瓦斯抽采层位水平分布在距煤壁小于50 m的区域,垂直分布在距煤层26~39 m的区域。尤其是当抽放钻孔布置于距煤壁35 m,层位高度39 m时,抽采效果最佳。与数值模拟结果相吻合,两者相互验证。

4) 综合经验公式计算、数值模拟、工程实践结果,4321工作面采空区上覆岩层的“三带”高度范围可初步划分为:垮落带距3号煤煤层顶板上方0~17 m,裂隙带距3号煤煤层顶板上方17~63 m,3号煤煤层顶板63 m以上为弯曲下沉带。